L485高应变海洋管线管开发和应用技术研究进展*

2023-01-03吉玲康孙国民贾书君章传国李为卫陈宏远

吉玲康,孙国民,贾书君,张 帅,章传国,李为卫,陈宏远

(1.中国石油集团工程材料研究院有限公司,石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077;2.海洋石油工程股份有限公司 天津 300457; 3.钢铁研究总院 北京 100081;4.鞍钢股份有限公司 辽宁 鞍山 114009; 5.宝山钢铁股份有限公司 上海 201900)

0 引 言

深水油气,特别是中国南海丰富的油气资源是我国未来能源开发的新天地和主战场。海底管道是连接海上油气输送的通道,是海上油气田的重要组成部分和生命线。海底管道一旦遭到破坏,不仅影响正常油气输送和生产,带来巨大经济损失,更严重的是还会污染海洋环境,造成严重的生态环境灾难[1-5]。据美国管道和危险物质安全管理部(PHMSA)统计,1988-2008年间,美国海底管道共发生了334起失效事故,财产损失4.51亿美元,其中外力作用(包括第三方活动)和腐蚀是主要原因。从我国1973年首条海底输油管道在山东黄岛成功铺设开始至今50年的应用经验获知, 海底管道在铺设和运行中同样有可能因受到外力作用而受损。据上述不完全统计, 1995-2012年期间, 国内发生有记录的海底管道事故约35起,原因主要有:在铺设过程中由于海流的影响造成管道的变形或断裂;在运行过程中由于受到外力的冲击(如受到渔船抛锚撞击或渔网拖拉等) 造成管道变形或破裂;在运行过程中, 海底管道因海流冲刷而产生悬跨, 继而因涡激振动而疲劳断裂;另外,海底管道也会因传输介质的腐蚀作用而产生穿孔断裂[1-2]。

可见,深水管道不仅在铺设过程中承受较大应变;而且在服役过程中由于高温高压作用、涌浪、强底流等海洋环境多变性、海床土壤不确定性等因素,管道也将承受较大的荷载。这些苛刻的工况条件会使海底管道产生较大的塑性变形,甚至断裂。与陆上管道不同,海底恶劣服役环境对管线管提出了更严格的要求。因而采用基于应变的管道设计方法,同时提高海洋管线管的应变能力,是保证海底管道安全的重要措施。对深海用管线钢管来说,首先需要更大厚径比(t/D)及壁厚的钢管以提高钢管的抗屈曲性能和抗压溃性能;其次还要求其纵向具有较高的应变能力;另外海洋管线管还需要优良的抗疲劳性能、焊接性能和耐海水腐蚀性能等。

在深海海底管道的设计方法方面,目前国内外海洋管道设计一般采用的设计方法主要有荷载和抗力系数设计方法、允许应力设计方法等,而对于材料应变能力涉及甚少,对于依据应变控制开展海洋管道设计的工程项目及设计内容亦非常少。但随着深水海底油气资源的开发,特殊工况下的海洋管道设计相比较浅水有极大的不同,对管线管应变能力提出了更高的要求。海洋管道基于应变设计方法在国内外尚未形成统一、系统的应变设计规范。

在管线钢管方面,国外发布了多个海底管道设计、材料、建造、运营、维护和检查等的标准与规范,其中海洋管线适用的技术标准一般为DNVGL-ST-F101[6]和API Spec 5L(附录J)[7],是国内外海底管道工程普遍采用的基础标准。其中DNVGL-ST-F101对塑性变形管(P)提出了简单的补充要求,而API SPEC 5L在附录N中对具有纵向塑性应变能力要求钢管的订购提出了需要协商的性能指标,并未对具有高应变能力钢管的性能进行具体规定。国外海底管道工程中非酸性环境下应用的最高钢级为X70,酸性环境下应用的最高钢级为X65;钢管壁厚最大为41.0 mm,D/t最小为15.8。我国海洋管道经过40多年的发展总里程已经超过9 000 km,最大水深1 542 m[8],普遍采用X65及以下钢管,X70较少,外径最大765 mm,壁厚最大为31.8 mm,D/t最小为20.0[1, 9-11]。目前,国外建设的X70管道在水深、壁厚、厚径比等方面都有很大提高,但是普遍还未开发专用的高应变X70管材(如著名的北溪海底管道);高应变钢管大规模应用仅限于陆上管线,如我国X70HD/X80HD 大应变管线钢和钢管在中缅管线和西气东输管道工程中实现了规模化应用[12],从根本上解决了地震断裂带、滑坡带、矿山采空区、沉陷带等复杂工况管道建设和安全运行关键技术难题。

为此,由中国石油集团工程材料研究院有限公司联合海洋石油工程股份有限公司、钢铁研究总院、鞍钢股份有限公司、宝山钢铁股份有限公司、中国石油集团渤海石油装备制造有限公司、宝鸡石油钢管有限责任公司、中国科学院金属研究所、安泰科技股份有限公司、天津大学等国内管线钢/管科研、生产、设计、应用、评价等方面的10家优势单位,联合承担了国家重点研发计划项目“高应变海洋管线管研制”的研究工作。

该项目从海洋管道基于应变设计技术研究入手,研究确定了海洋管线管铺设、服役中的应变需求,制定了高应变海洋管线管技术标准;通过兼具高强、韧、塑综合性能管线钢/管相关科学问题研究和关键技术攻关,从UOE和JCOE两条不同技术路线突破了高应变海洋管线管制造技术难题;同时研究解决了高应变海洋管线管配套环焊材料和工艺应用技术;通过对关键服役性能全面评估阐明了其质量水平和应用可行性。项目通过科学问题研究及关键技术开发,形成高应变海洋管线管全产业链“设计-制造-连接-检测-评价”技术。

1 海底管道基于应变设计方法及应用研究

1.1 基于应变的设计方法在典型大应变工况海底管道设计中的应用研究

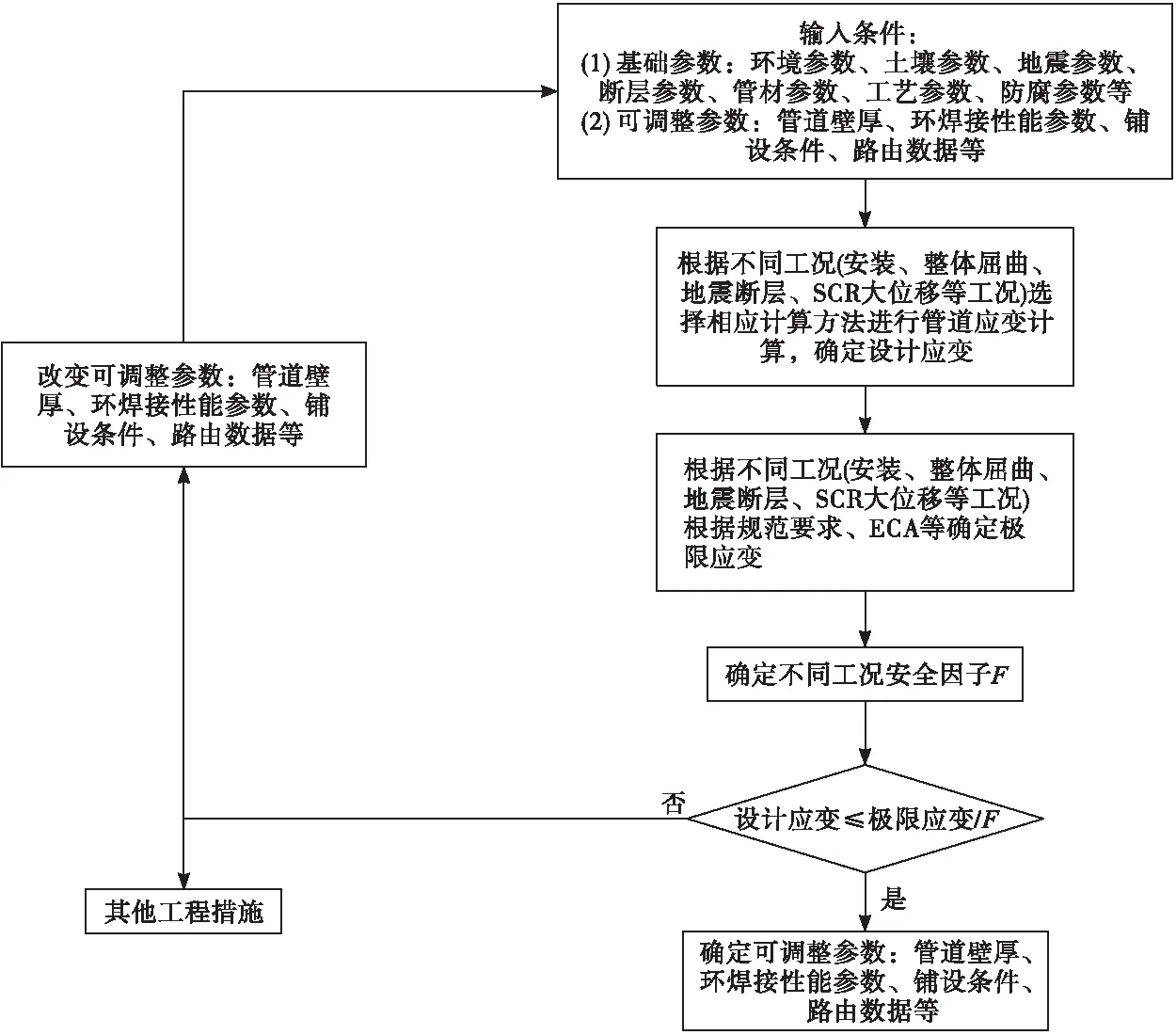

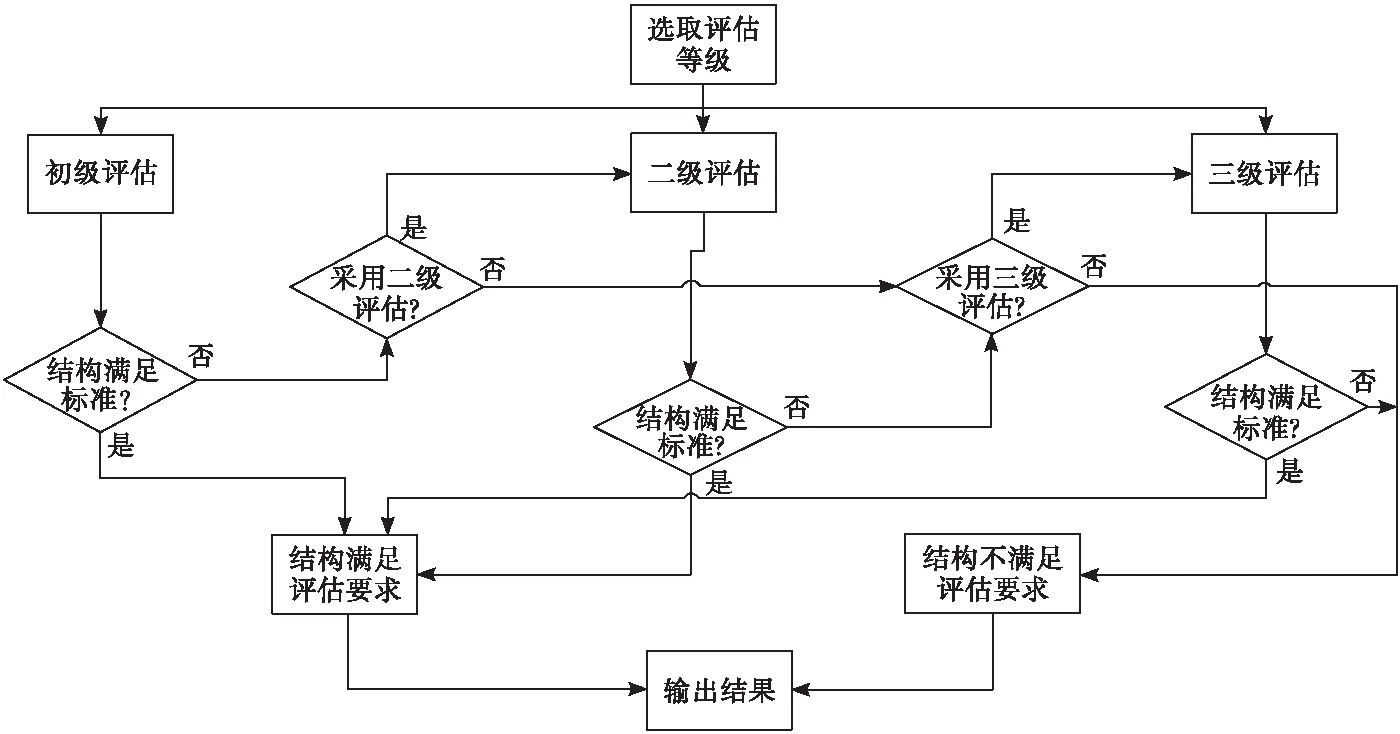

对现行海底管道设计方法进行了比较,研究了海底管道基于应变设计技术的应用现状,并重点开展了管道侧向屈曲试验研究,对物理模型和仿真模型进行对比,确保了管道屈曲分析的准确。系统研究提出了“基于应变的极限状态设计方法”“管材的技术要求”“轴向压缩应变条件下基于应变的设计”“轴向拉伸应变条件下的基于应变设计”“周期荷载下基于应变的设计”“工程临界评估”等设计方法,确立了国内首个基于应变设计的海底管道企业标准《海洋管线基于应变设计指南》[13],包括确立了基于应变的设计方法的设计流程及失效评估流程,如图1、图2所示。主要包括三个方面:1)在不同工况下,管道设计应变的确定;2)在相应工况下,管道临界应变能力的确定;3)考虑一定安全因子后确定管道的容许应变。

图1 基于应变设计的设计流程

图2 基于应变设计管道评估流程

运用该基于应变设计方法,基于L485钢级管径559mm,壁厚31.8mm钢管,结合我国海域类似工程项目参数(环境参数、工艺参数等),针对海洋管道实际工程中涉及到的典型大应变工况进行系统的设计研究,主要包括:铺管工况下海洋管道设计研究;海管侧向屈曲工况下海洋管道设计研究;海床大位移工况下海洋管道设计研究;深水钢悬链立管生存工况下管道设计研究;管道局部构件设计研究等,形成完整设计成果文件。

1.2 高应变海洋管线管技术指标体系及产品标准研究

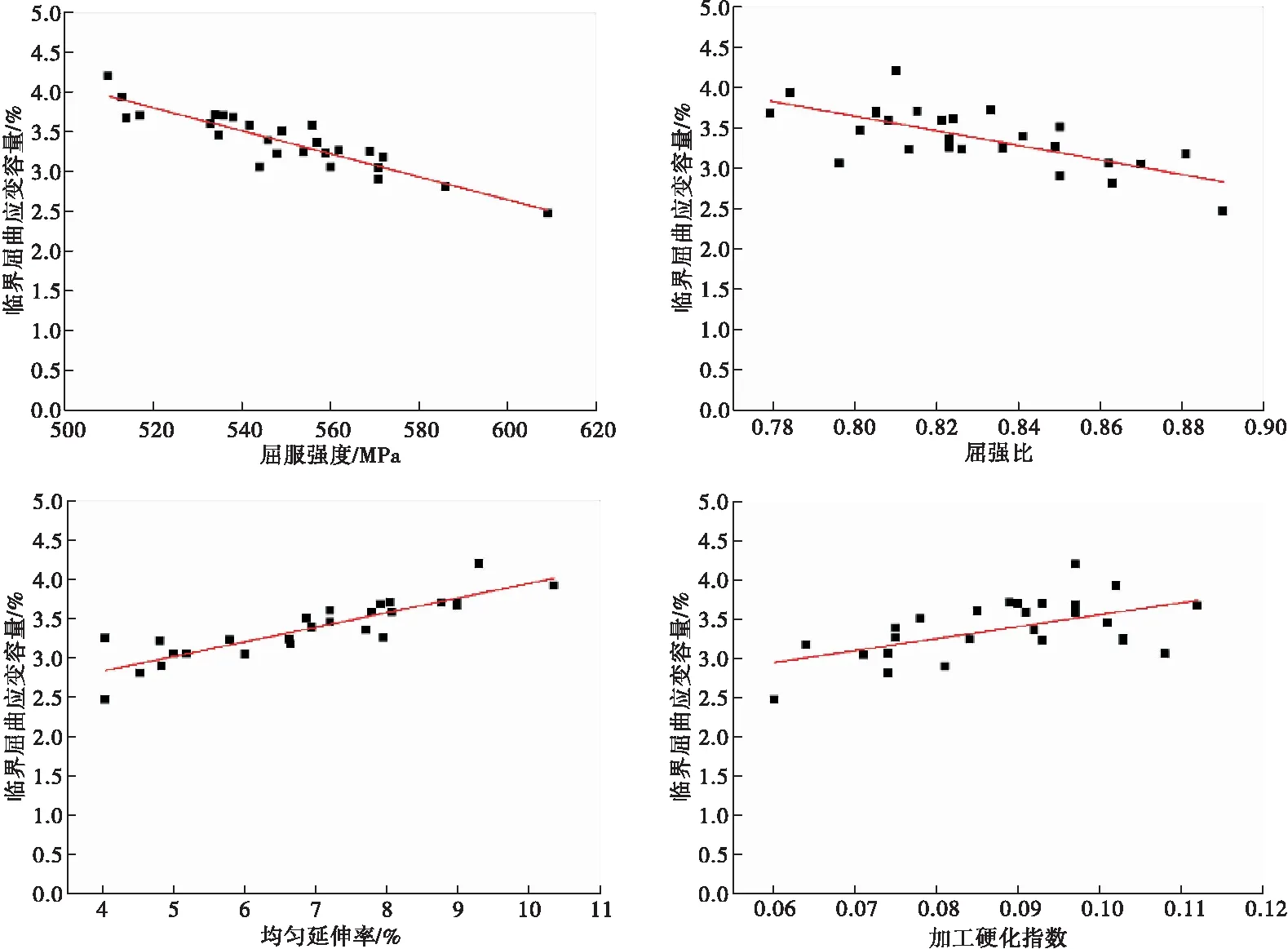

确定了厚壁高应变海洋管线管均匀延伸率[14]、加工硬化指数的计算方法。获得了不同压力条件下钢管的屈曲应变容量以及几何参数对屈曲应变容量的影响规律。明确了管材的屈服强度、屈强比与临界屈曲应变呈负线性相关性,均匀延伸率、加工硬化指数均与临界屈曲应变呈正线性相关性,如图3所示。

图3 海洋管线管关键力学性能指数与临界屈曲应变容量的相关性

基于高应变海洋管线管试制产品的性能分布规律,结合压缩屈曲应变容量相关性结果,综合考虑DNVGL- ST-F101、API Spec 5L、GB/T 9711等国内外管道标准,制定了高应变海洋管线管技术指标体系,形成了《海洋油气管道用高应变直缝埋弧焊钢管》[15]管材制造企业标准。

2 L485高应变管线钢强、韧化和塑化的物理冶金学原理研究

2.1 “超细晶铁素体+针状铁素体”双相组织韧塑性匹配研究

目前,国际上的中、高强度管线钢多采用传统的铁素体+珠光体(或者铁素体+贝氏体)组织、针状铁素体组织,其中针状铁素体组织强韧性好,但塑性不能满足要求;而双相组织强度、塑性匹配虽好,但韧性相对较低。研究提出的“超细晶铁素体+针状铁素体”双相组织设计,具有优异的强、韧、塑综合性能匹配[16]。其中,在针状铁素体组织中引入一定量的细晶多边形铁素体可细化的有效晶粒,以更有效地阻止裂纹传播,从而确保材料较高的断裂韧性水平(见图4)[17,18];同时,分布在较硬的针状铁素体(AF)基体上的多边形铁素体(PF)作为软相,当外力作用时可产生可动位错有效降低材料的屈强比和提高均匀延伸率,有利于获得良好的塑性。

图4 高应变管线钢显微组织(EBSD)及对裂纹扩展影响示意图

2.2 “超细晶铁素体+针状铁素体”双相组织量化设计研究

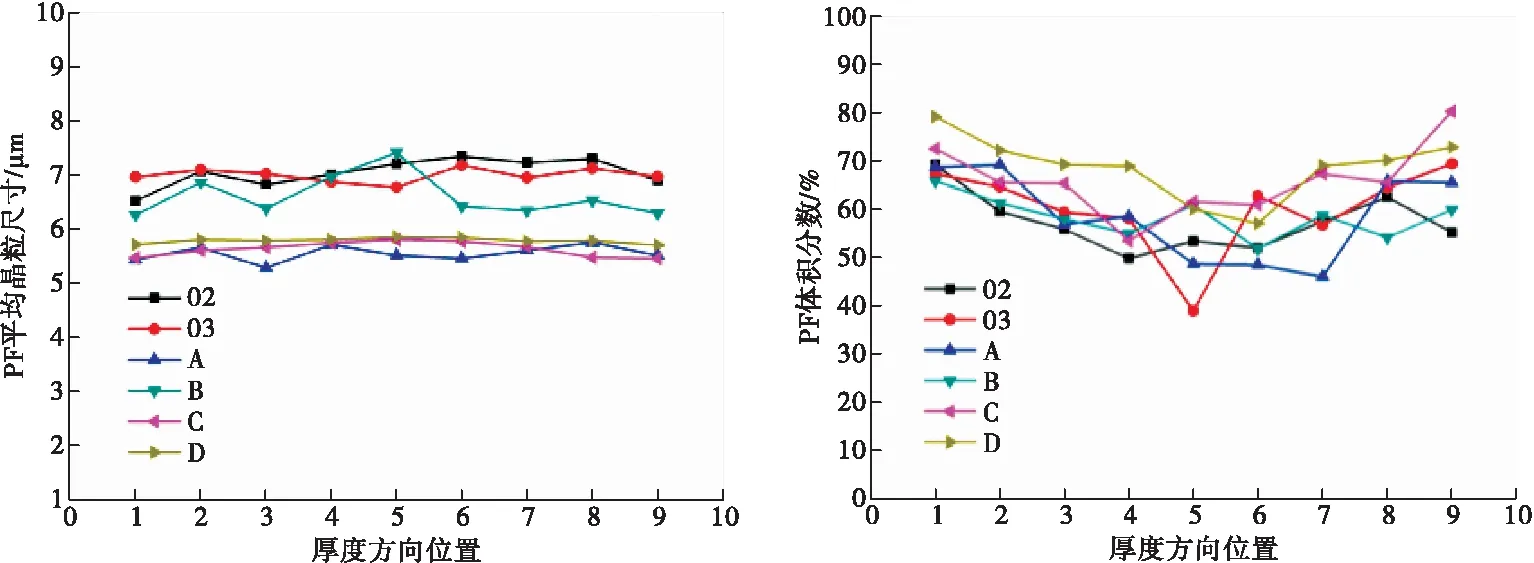

研究提出了L485高应变管线钢的目标组织为“超细晶铁素体+针状铁素体”的双相组织控制目标[19],其中:多边形铁素体(PF)的体积分数控制在40%~80%,晶粒尺寸尽量控制在4~6 μm为宜。图5为31.8 mm厚L485高应变管线钢钢板厚度方向PF平均晶粒尺寸及体积分数统计结果。同时,研究阐明了L485高应变管线钢双相组织变形特性,通过硬相/软相硬度比控制可实现量化组织设计,见图6。建立了采用位错密度张量描述变形过程中的两相协调变形行为方法,在整个变形阶段软相(PF)呈持续硬化状态、而硬相(AF)呈阶段硬化状态,见图7。这种独特的两相协调变形行为抑制了硬相提前失稳,最大限度地发挥了各相的变形能力[20-21]。

图5 L485高应变管线钢钢板厚度方向PF平均晶粒尺寸及体积分数统计

图6 硬度比对屈强比和均匀延伸率的影响

图7 软相/硬相的位错密度变化

2.3 解理断裂小平面有效晶粒尺寸与变形奥氏体的相关性研究

发现了针状铁素体组织中,解理断裂小平面的有效晶粒尺寸是相邻晶粒{100}解理面夹角≥35°的大角度晶界所包围的面积,该尺度与轧后变形奥氏体高度相当,提出了管线钢中变形奥氏体的尺寸控制与DWTT性能的相关性(见图8),并提出了压扁奥氏体高度≤10 μm的控制目标,奠定了解决针状铁素体管线钢DWTT性能控制难题的理论基础[18]。

图8 变形奥氏体高度和解理单元尺寸与断裂行为的关系

2.4 高应变管线钢焊接接头断裂韧性控制机制研究

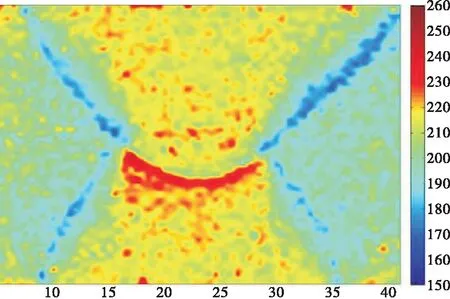

细化的针状铁素体是焊缝获得优异强韧性的关键。焊缝HAZ区细晶区存在明显软化现象,图9为L485高应变埋弧焊缝区域硬度云图。随着热输入量降低、母材中针状铁素体比例增加和微合金元素增加,软化现象得到改善;HAZ粗晶区和临界区是HAZ中不可避免的脆性区,可通过V、Nb、Mo等元素调整提高该区域韧性水平[22]。

图9 焊缝区域硬度云图

3 L485高应变海洋管线管及其用钢板制造技术研究

3.1 L485高应变管线钢成分设计及双相组织比例精准调控技术研究

通过模拟试验和研究,获得了主要化学成分和冷却参数对PF+AF双相组织相变动力学的影响规律,开发出了低温终轧及均匀相变控制技术,获得了理想比例的双相组织配比,并且使室温组织中AF和PF组织充分细化及均匀化,有效控制了组织中M/A组元的形态和分布,确保该组织优异的强韧塑性匹配[23]。提出了高应变L485管线钢优化的成分设计范围:C:0.05~0.07%;Mn:1.4~1.75%;Nb:0.04~0.06%;Mo:0.10~0.20%;Ni:0.1~0.25%。提出了高应变L485管线钢控轧控冷流程的主要工艺参数控制范围:如加热温度、粗轧和精轧温度;粗轧末机架变形量及精轧累积变形量;终轧温度、开冷和终冷温度等。

3.2 厚规格高品质铸坯制造技术研究

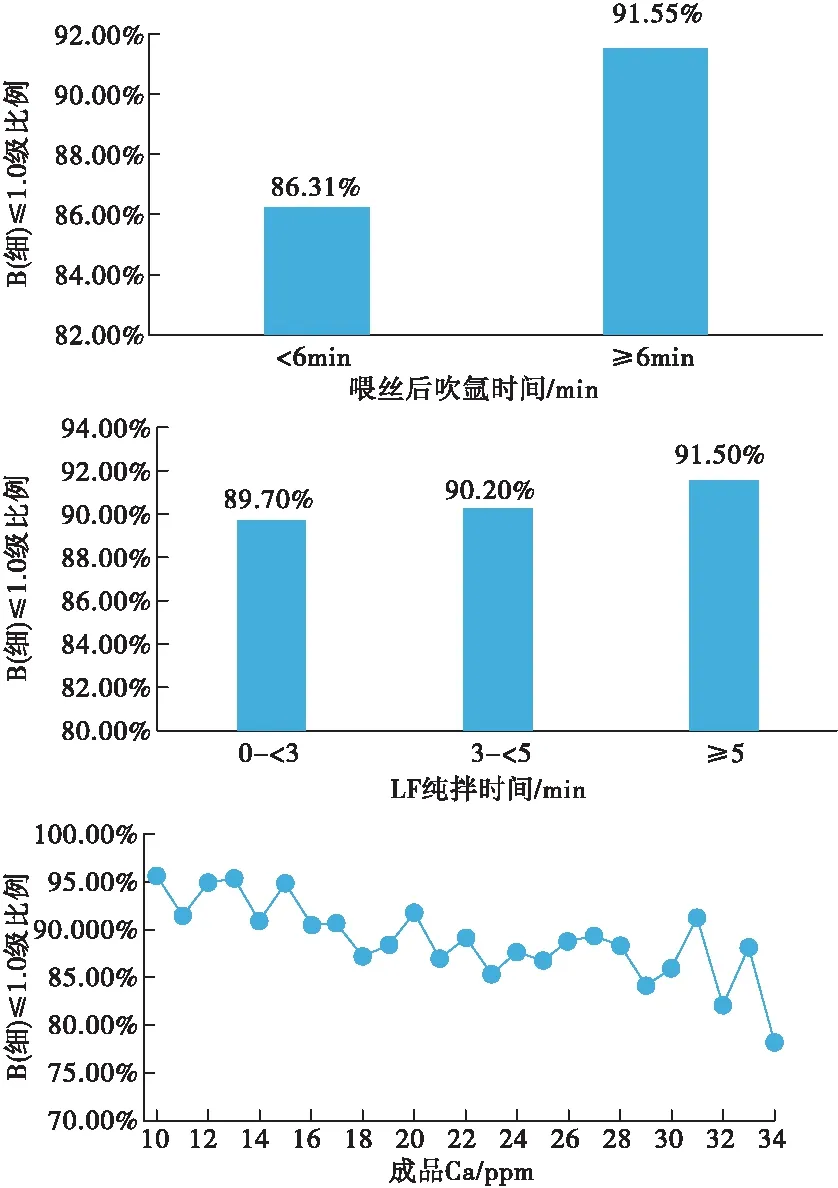

高均质厚规格连铸板坯可改善钢的内部组织结构、提升韧性和组织均匀性[24]。通过数据分析和工艺试验,形成了夹杂物及气泡、偏析等关键影响因素的控制工艺技术,并建立了量化的偏析评价技术,实现了纯净内质和均质的连铸坯制造,见图10。夹杂物等级≤1级,偏析等级≤M2.0级。

图10 B级夹杂物关键影响因素

3.3 基于低温快速叠加形变轧制的奥氏体组织细化控制技术研究

系统研究了变形量、变形温度、变形间隔时间等对海洋管线管用高应变L485 管线钢再结晶的影响规律[25],掌握了未再结晶区变形温度、压缩比等对奥氏体形变以及相变形核的关系,开发了“基于低温快速叠加形变轧制”技术,使精轧前再结晶奥氏体晶粒尺寸细化和扁平化从30 μm以上有效降低到15~20 μm,见图11。

图11 不同轧制工艺的平均奥氏体晶粒尺寸

3.4 基于温度梯度高渗透轧制技术及基于晶粒控制的多阶段大压下轧制技术研究

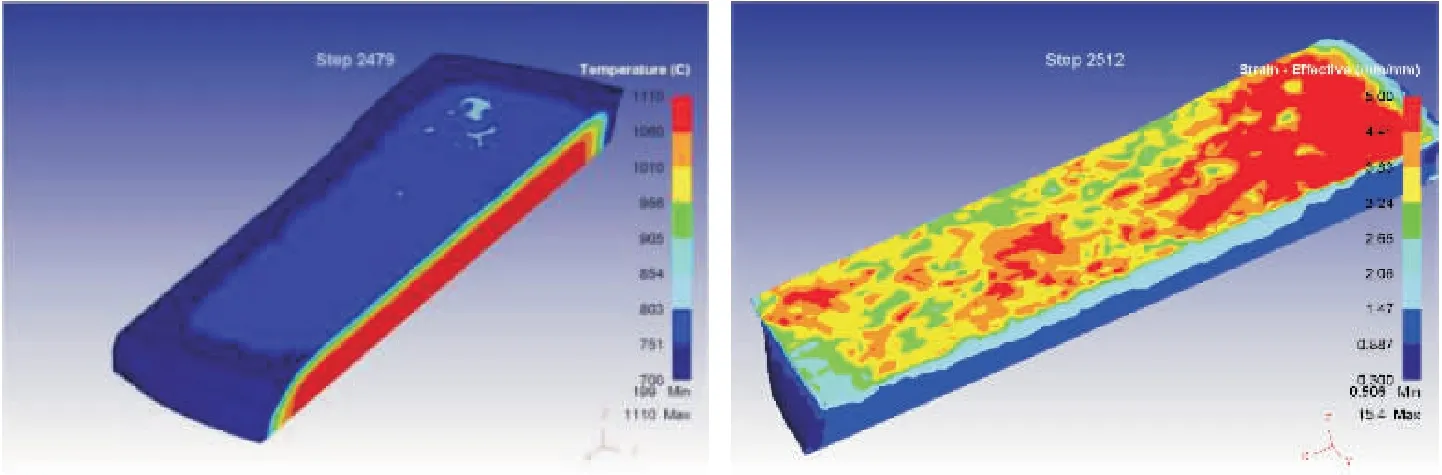

开发了通过利用轧制阶段铸坯快速冷却工艺提高铸坯厚度方向温度梯度来提升轧制形变渗透效果的温控形变技术,解决了厚壁管线钢厚度中心晶粒细化困难、厚度截面组织均匀性差的关键技术难题[26]。结合高渗透轧制,研究开发了粗轧末段低温大变形工艺。粗轧低温轧制前段以压下量控制为重点,粗轧末段以道次变形率控制为重点且道次变形率呈逐渐增大趋势;粗轧待温区和道次间隙以适当方式进行冷却,为实现高渗透轧制提供保证。图12为铸坯高渗透轧制温度和形变模拟结果。

图12 铸坯高渗透轧制温度和形变模拟

3.5 基于冷速和冷却温降差异调控的均匀冷却技术研究

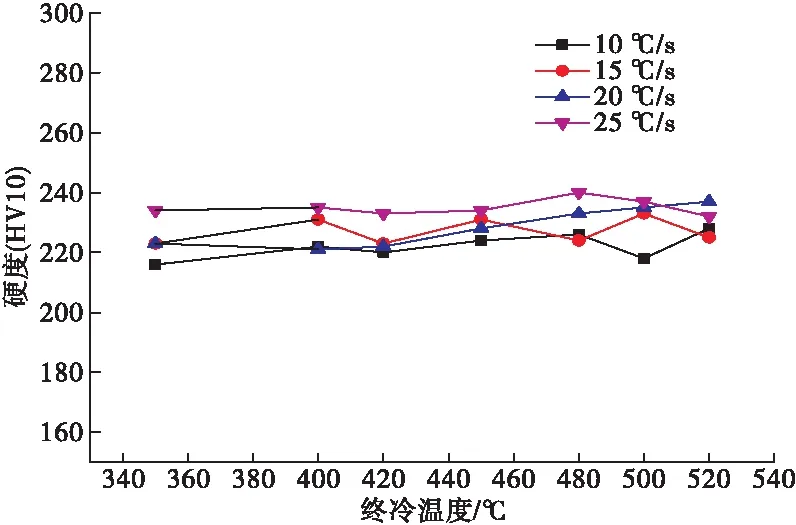

结合轧制过程钢板散热特征,通过厚规格高应变L485 管线钢轧后和加速冷却过程温度-微观组织-析出相-性能关系研究,开发出基于冷却温降差异调控的均匀冷却技术[27];通过对冷却系统曲线的设计,使钢板不同位置在加速冷却过程中获得理想的温度变化,解决了钢板加速冷却前温度差异引起的组织性能不均问题,实现微观组织结构和性能的有效控制。分析了冷却速度和终冷温度与硬相组织类别、形貌及硬度的影响(见图13),形成了基于软硬组织调控的高应变L485 管线钢多相组织控制技术,实现了强、塑、韧的良好匹配。

图13 终冷温度对显微硬度的影响

3.6 大厚径比高应变JCOE、UOE钢管成型、焊接技术开发

设计并制造了满足大厚径比钢管用预弯、成型模具、小口径受限空间焊接用内焊头、厚壁短距扇形块扩径头(见图14)等专用器具;开发了适用于大厚径比JCOE钢管高精度渐进式多步成型技术;通过多步小步长扩径工艺,解决了扩径载荷大难题;同时开发了L485高应变管线钢焊接用埋弧焊丝及高碱性烧结焊剂,并制定了配套的焊接工艺;研究掌握了制管工艺对残余应力、几何尺寸精度和横纵向力学性能的影响规律。图15为JCOE制管后性能变化规律。建立了包括成型、焊接及扩径多工序在内的大厚径比高应变JCOE、UOE钢管成套生产装备和制管技术[28]。

图14 厚壁短距扇形块扩径头

3.7 高应变JCOE、UOE钢管及配套钢板、制管用埋弧焊丝和焊剂开发

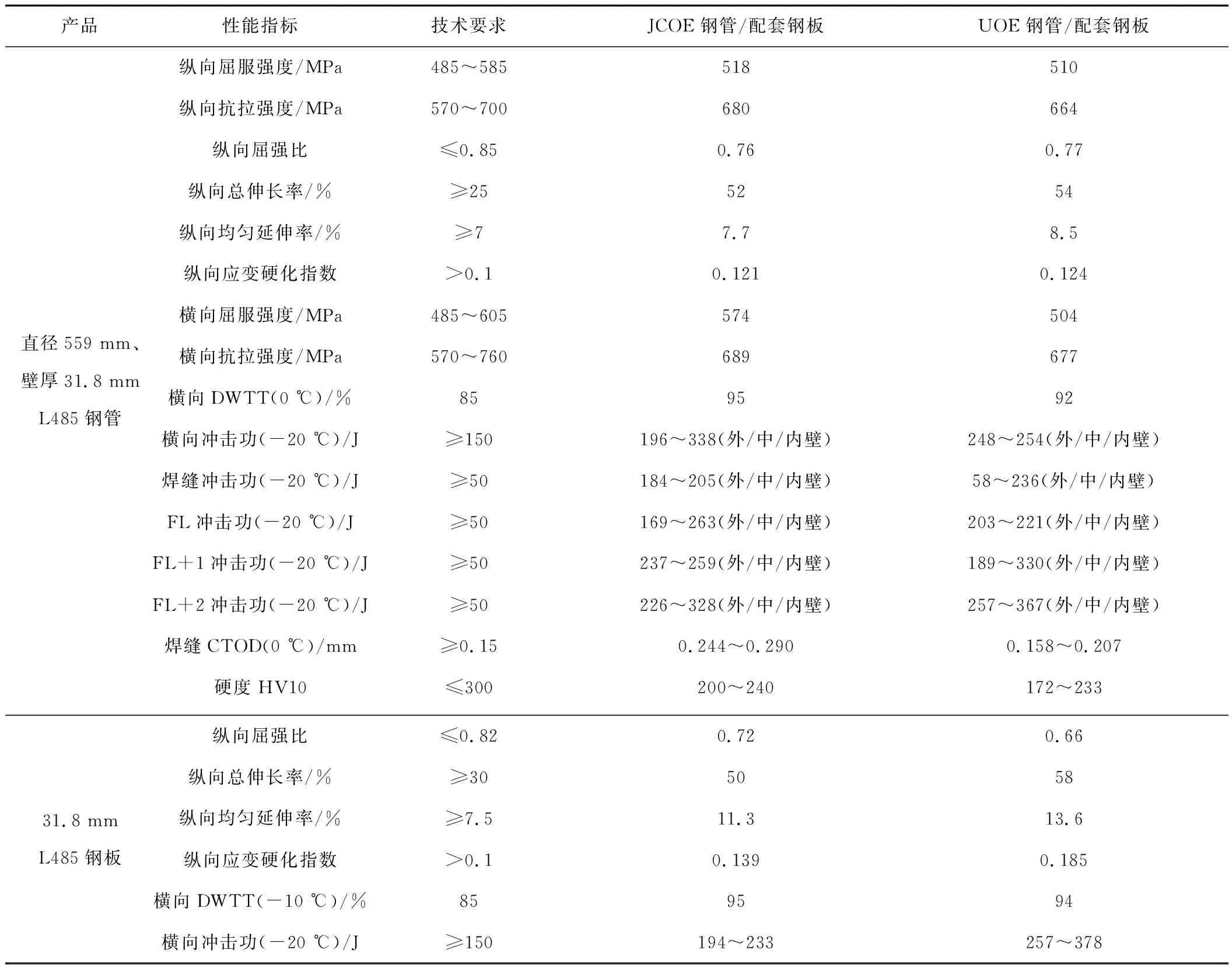

成功开发出φ559 mm×31.8 mm L485M高应变JCOE、UOE海洋管线管及其配套用钢板(见表1),填补了我国基于应变设计海洋管道用钢管工业化生产的空白,钢管的强度、塑性、韧性匹配方面具有先进性,特别是具有较高的形变硬化指数、均匀塑性变形延伸率、较低的屈强比等,达到《海洋油气管道用高应变直缝埋弧焊钢管》及DNVGL-ST-F101、GB/T 9711标准要求。

表1 直径559 mm、壁厚31.8 mm L485高应变JCOE、UOE海洋管线管及配套钢板主要技术性能

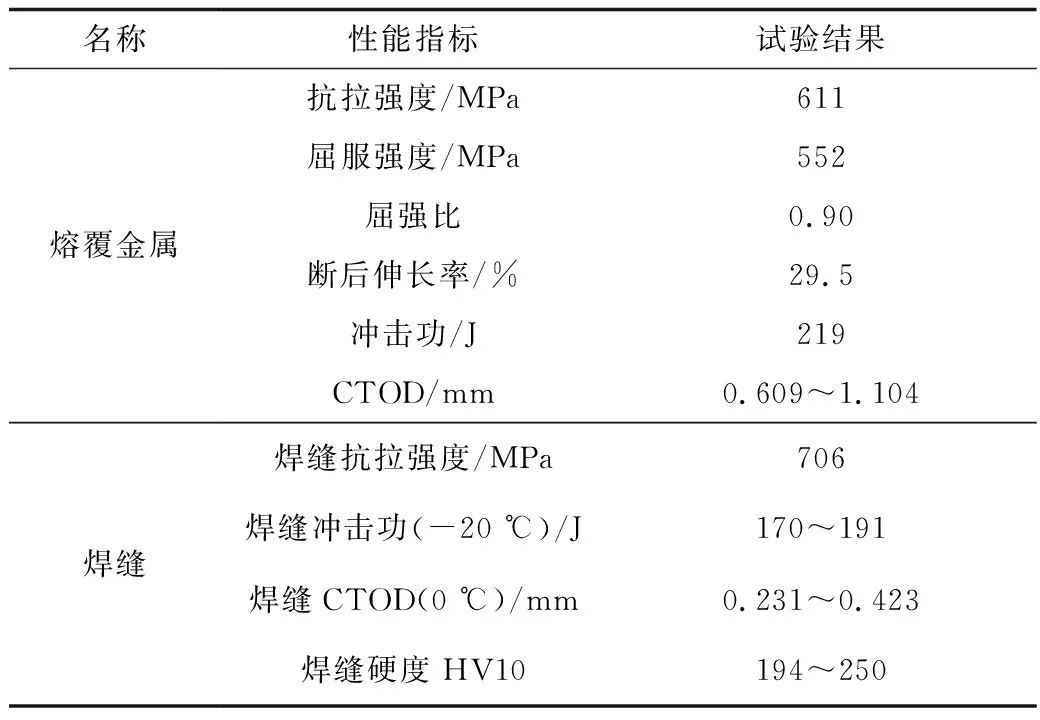

同时,成功开发出L485高应变管线钢焊接用埋弧焊丝及高碱性烧结焊剂,焊接材料的熔覆金属性能试验及钢管的评定试验结果表明该焊丝焊剂组合具有良好的焊接工艺性能,焊接接头具有优良的低温韧性和高塑性等性能,适用于L485高应变管线钢的大线能量焊接(见表2)。

表2 L485高应变管线管制管用高热输入埋弧焊材及焊缝主要技术性能

4 L485高应变海洋管道环缝焊接工艺技术研究

4.1 高应变管道环焊接头力学及断裂变形行为表征研究

采用DIC拉伸(见图16)、微区压痕应力应变(见图17)、微剪切、硬度云图、热力学模拟、TEM/EBSD显微分析等多种先进的试验分析手段,针对L485钢级、31.8 mm大壁厚高应变海洋管道的环焊技术开展机理研究,掌握了高应变管道高强匹配环焊缝的断裂变形机理和多元素微合金控轧高应变管线钢的焊接性特征,弄清了拘束度和热循环协同作用对环焊接头显微组织和力学性能的影响机制[29-31]。

图16 焊接接头圆棒 DIC横向拉伸变形过程

图17 环焊接头微剪切试验

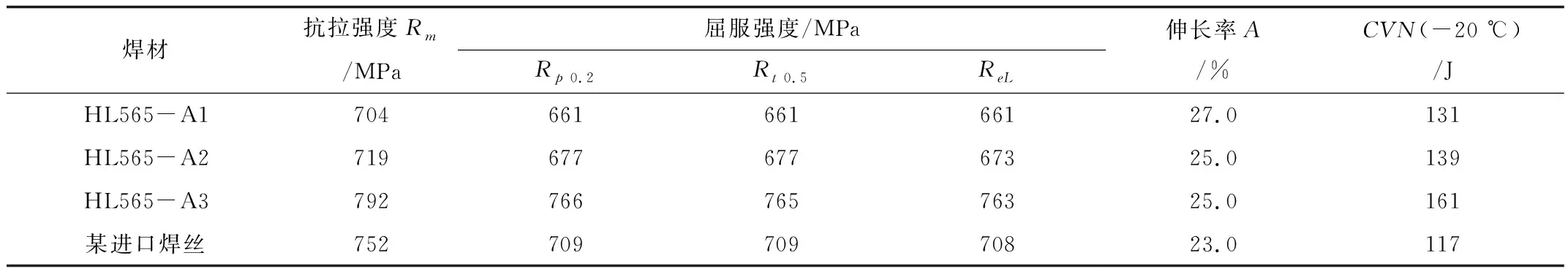

4.2 L485高应变管道环焊用高强韧气保焊丝开发[32-34]

通过合金强化、组织细化、杂质控制等手段,采用低C、低S、P杂质含量和低裂纹敏感指数Pcm,含适量Mn、Si、Ni、Cr、Ti合金元素的成分设计,试制出3种不同成分的实心焊丝,在海洋管道GMAW方法、较低焊接热输入工艺参数下,形成的焊缝均为以针状铁素体为主的显微组织。由于焊缝组织以细小、均匀和多位相分布的针状铁素体为主,因而保证了焊缝具有高强度的同时,具有良好的韧性和塑性,达到或优于国外焊材水平(见表3)。

表3 焊缝金属力学性能试验结果

4.3 L485高应变管道环缝焊接工艺研究

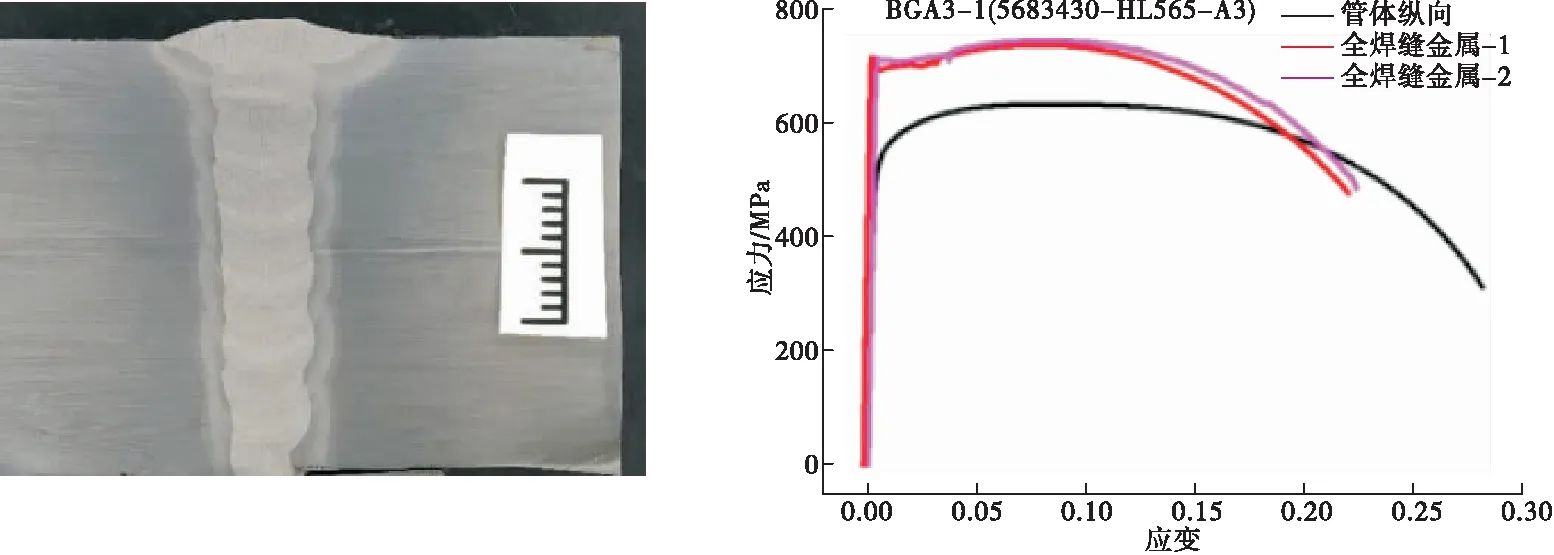

采用窄间隙坡口、小热输入量多层多道焊、工艺参数分区精确自动控制的自动熔化极气体保护焊(GMAW)工艺,以及开发的3种成分的气保实心焊丝,针对所开发的L485钢级、31.8 mm壁厚UOE、JCOE焊管进行了10次环焊焊接试验,形成环焊接头的强度和韧性平均值与国外焊丝基本相当[35-38](见表4),满足项目高强匹配的要求以及DNV标准要求。图18为典型的环焊缝形貌和焊缝金属拉伸应力-应变曲线。焊缝的屈服强度(最小639 MPa)与母材屈服强度标准上限(585 MPa)相比,完全达到高强匹配,且有较大的富裕量。含预制缺陷的环焊缝宽板拉伸和钢管全尺寸弯曲试验表明,变形、断裂位置位于母材,环焊接头未产生明显的变形或断裂,具有良好的抗变形能力。

表4 开发试制焊丝和进口焊丝的环焊缝主要技术性能对比

图18 典型环焊缝形貌和焊缝金属拉伸应力-应变曲线

5 高应变海洋管线管应变容量评估技术研究

5.1 高应变海洋管全尺寸试验方法研究

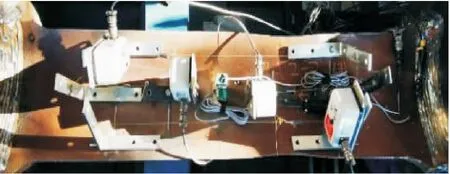

形成大口径大壁厚海洋管全尺寸弯曲试验装置,可对高应变海洋管的压缩应变容量进行全尺寸试验验证[39]。在测试中,引入光学散斑、电势差等相关试验技术,有效地测试应变的演化及分布,环焊缝缺陷断裂、失稳的有效信息[40]。图19为全尺寸四点弯曲试验及试验中裂纹测试装置。

图19 全尺寸弯曲试验及试验中裂纹测试装置

5.2 宽板拉伸试验方法研究

在2500 t复合加载试验系统上攻克了工装设计、缺陷制备、试样焊接、信号采集、位移控制精度等一系列难题,形成了一套规范、标准的宽板拉伸试验方案,开发了成套的设备工装[41]并成功完成了计划的试验[40],见图20、图21。

图20 宽板拉伸试验-管体塑性垮塌

图21 宽板拉伸试验-焊缝韧性撕裂

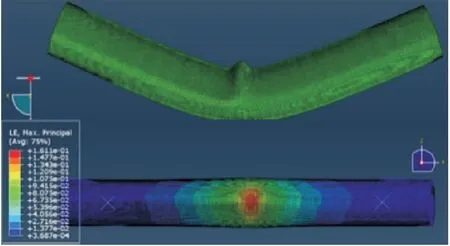

5.3 高应变海洋管应变容量预测技术研究

采用激光测量技术对实际钢管外形进行测量,并利用外形逆向重构及有限元计算对钢管的弹塑性屈曲行为进行仿真[42](见图22),从而获得了钢管材料特定应力比与屈曲应变容量的相关性,相关成果支持了高应变海洋管线管的标准起草及发布。

图22 精确激光外形测量及仿真结果

5.4 高应变海洋管含缺陷环焊接头定量评价方法研究

针对基于应变设计条件下的管道环焊缝ECA 评估的需求,发展了基于应变的失效评估图(见图23);提出了一种采用无量纲函数λ建立的基于简化参考应力法的高应变海洋管线管环焊接头缺陷评估方法[43];开发的连续介质损伤模型结果更为接近试验结果,可用于静态裂纹有限元方法和基于FAD方法缺陷容限指标保守程度的定量分析,从而建立了基于应变的环焊缝临界缺陷尺寸确定方法(见图24)。

图23 不同韧性水平焊缝的FAD分析

图24 延性撕裂判据不同方法确定的缺陷容限指标(ε=1%)

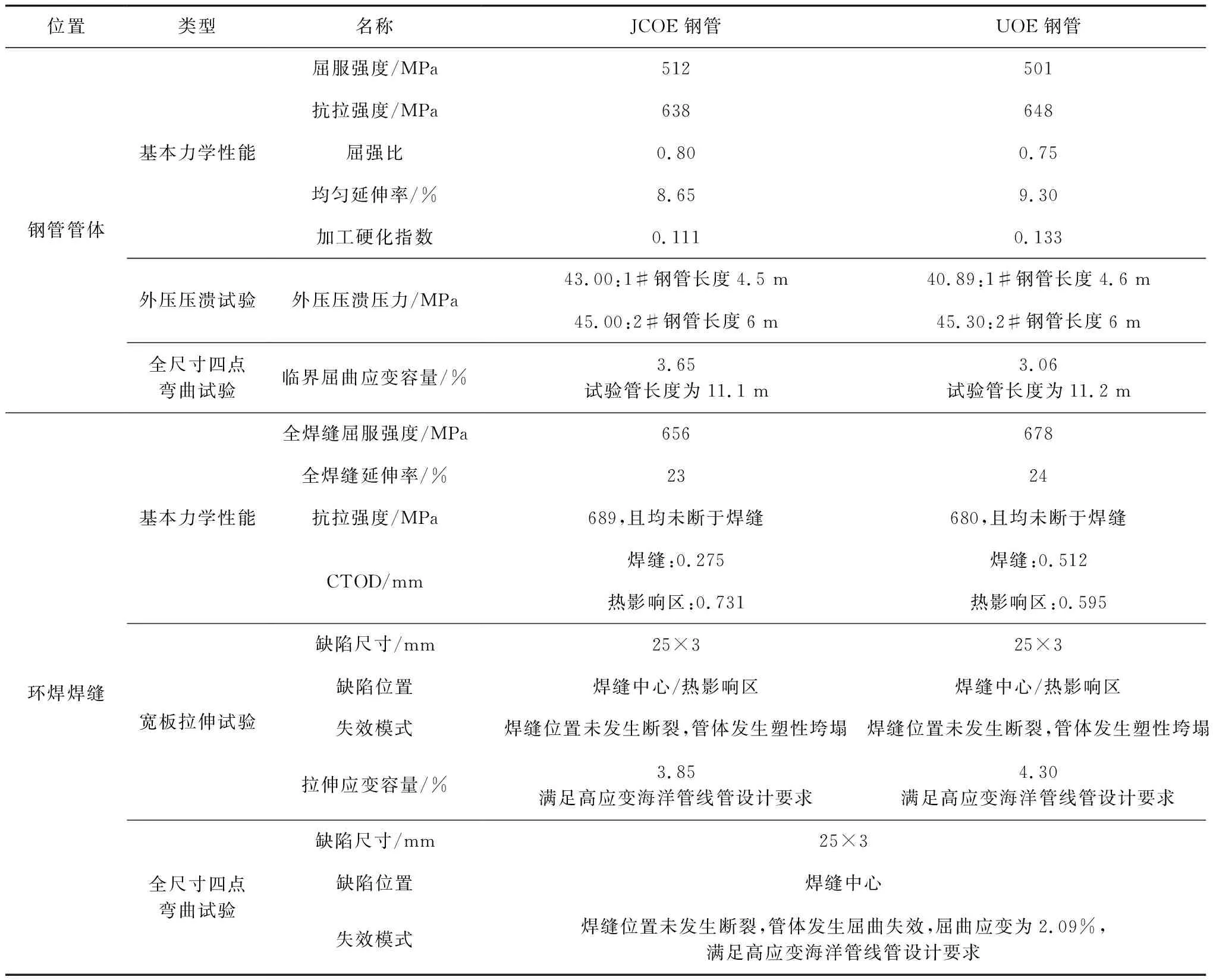

5.5 高应变JCOE、UOE海洋管线管综合性能评价结果

研究提出了“高应变海洋管线管评估推荐做法”,对开发的L485高应变海洋管线管及环缝焊接用气保焊丝、工艺技术形成的环焊缝的综合性能进行了评价,结果见表5。可见,开发的高应变JCOE和UOE海洋管线管均具有较高的临界屈曲应变容量和抗压溃性能,且其环焊缝也具有较高的拉伸应变容量。管体和环焊缝均可很好地满足高应变海洋管线管设计要求。

表5 直径559 mm、壁厚31.8 mm L485高应变JCOE、UOE海洋管线管综合性能评估结果

6 结论及展望

1)我国近年来在高应变海洋管线管研制和应用技术的研究取得的一系列研究成果主要体现在:针对基于应变设计对深水管道的特殊要求,建立基于应变海底管道设计方法,阐明L485 高应变管材强、韧、塑化控制理论,攻克板/管制造关键技术,开发环焊焊接材料、工艺、接头检测与评价技术,建立应用评价体系和相关标准。

2)本文所述相关研究突破了我国在海洋管道基于应变设计以及高应变海洋管线管生产制造、连接、评价方法等方面的重大技术瓶颈,形成成套生产、应用关键技术,丰富深海管道的设计方法,为我国海洋管道建设和运行安全提供强有力的技术支持,为保障国家油气能源战略通道安全做出贡献。成功开发出的大厚径比高应变海洋管线管及配套钢板、埋弧焊材、气保焊丝等产品,性能达到同类品种的国际领先水平,将为实现我国海底管道用高应变管线管国产化提供支撑,同时将进一步推动我国重点领域高端钢铁产品的研制和行业技术进步,具有良好的社会效益。

3)我国海域辽阔,随着我国经济发展对能源需求的增加以及我国海洋战略的实施,海洋油气田的建设必将迎来新的发展机遇。因此为了保证我国海底管道的建设质量和安全运行,高应变海洋管线管产品规模化应用、推行海底管道的基于应变设计方法势在必行。从高应变海洋管线管的制造和应用技术方面来说,应在规模化应用的过程中,进一步优化钢管的成分、组织和性能,保证其质量;完善高应变海洋管线管的技术标准和钢管质量、服役性能评估体系;同时重点开展适用于高应变海洋管线管的焊接技术、施工技术研究,确保我国苛刻服役条件下的深水、超深水海底管道的安全可靠性。