混凝土结构耐久性修复与防护用涂装技术标准化进展

2023-01-03姚淑芳曾兵王先前

姚淑芳,曾兵,王先前

(1.中国建筑科学研究院有限公司,北京 100013;2.建研院检测中心有限公司,北京 100013;3.深圳市市政设计研究院有限公司,广东 深圳 518037)

0 前言

混凝土表面涂装技术作为一种经济有效的防护措施,通过阻断各类腐蚀介质渗入到混凝土内的路径,减缓混凝土构件被腐蚀破坏的速率,延长混凝土构件使用寿命的同时,有效降低既有钢筋混凝土结构服役期间维修加固的成本[1]。这种措施有益于建筑结构全寿命周期的绿色发展,助力国家早日实现“双碳”目标。随着混凝土结构表面涂装技术的发展和相关标准的颁布实施,我国混凝土结构的表面防护技术趋于完善和规范。GB/T 50476—2008《混凝土结构耐久性设计规范》、TB 10005—2010《铁路混凝土结构耐久性设计规范》、SL 654—2014《水利水电工程合理使用年限及耐久性设计规范》、DL/T 5241—2010《水工混凝土耐久性技术规范》、JGJ/T 259—2012《混凝土结构耐久性修复与防护技术规程》、JT/T 695—2007《混凝土桥梁结构表面涂层防腐技术条件》等国标或铁路、水利、电力和交通行业标准均表明,混凝土结构可采取如表面涂层或表面浸渍等措施提高混凝土的耐久性。但实际工程中,如何选择适宜的涂装技术是人们面临的首要难题。

本文通过对我国现有混凝土表面修复与防护用涂装技术的梳理,包括执行标准、性能要求和使用注意事项等,重点阐述新型隔离型涂层材料的应用,并分析总结各类方法的优缺点,可为混凝土表面修复与防护用涂装技术更好地应用提供参考价值,对有效延长混凝土结构的耐久性具有重要的现实意义。

1 混凝土表面修复与防护用涂装技术

根据对混凝土表面孔隙封闭的处理方式,可将现有混凝土表面修复与防护用涂装技术主要为成膜型和渗透型2类。成膜型依靠封闭混凝土中的毛细孔以隔绝介质的入侵,根据封闭空隙的形式可细分为表面成膜型和堵塞孔隙型。渗透型则依靠在混凝土孔隙内表面形成疏水层阻隔以水为传输介质的腐蚀发生,主要为有机硅类渗透型和水泥基渗透结晶型。随着工程应用技术的发展,近年来一种新型隔离型防护体系也逐渐引起人们的关注。

1.1 成膜型防护体系

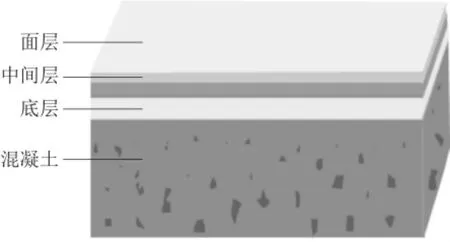

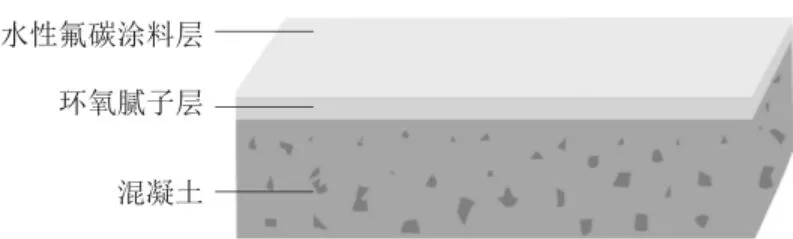

成膜型防护体系由有机或无机涂料分层涂装后可阻隔或延缓有害介质侵入而达到防护混凝土的目的。有机成膜型防护体系最常用的材料有:环氧树脂涂料、聚脲涂料、聚氨酯涂料、丙烯酸树脂涂料、氟碳涂料和氯化橡胶涂料等[2],无机成膜型防护体系组成材料则包括水泥、无机填料、聚合物乳液(乙烯-醋酸乙烯酯、丙烯酸酯或丁苯乳液)及添加剂等[2-3]。本文主要介绍应用更广泛的有机类成膜型防护体系。有机涂层系统的基本结构如图1所示,其中中间层涂膜为非必须层。不同涂层所起的作用不一样,其中底层涂料须具有低黏度和高渗透的特性,使其渗透到混凝土内部并成膜后发挥封闭混凝土表面孔隙及提高下一涂层粘结力的作用;中间层须与底层和面层均有较好的相容性及附着力,同时可抵抗外界部分有害介质进入到底层,以免危及混凝土性能;面层的主要目的为防止老化,进而保护中间层和底层。根据材料特性与不同涂层性能的要求,环氧树脂涂料既可用作底层也可用作中间层涂料,丙烯酸酯树脂涂料可用于底层、中间层或面层,而聚氨酯涂料、氯化橡胶涂料和氟碳漆一般只作面层涂料使用[4-6]。

图1 成膜型防护体系的基本结构示意

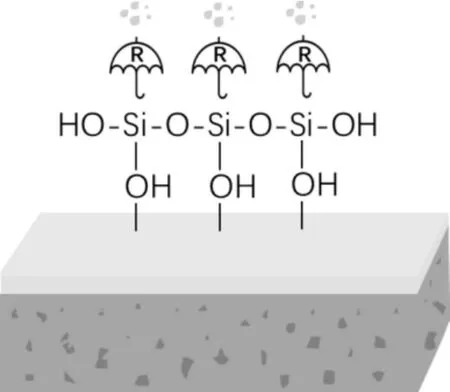

成膜型防护体系可适用于大气区、浪溅区及平均潮位以上的水位变动区的混凝土结构。但应注意一旦混凝土结构跨越了水域,其开始涂装的位置必须设置于平均潮位以上。成膜型涂层体系根据防腐蚀年限长短可分为普通型和长效型2类,设计寿命分别对应10年和20年。根据腐蚀环境和涂层防腐蚀年限设计要求,涂层系统和涂层厚度的选用可按现行JTS 153—2015《水运工程结构耐久性设计标准》、JT/T 695—2007、JT/T 275—2000《海港工程混凝土结构防腐蚀技术规范》的规定执行。当涂层采用成膜型涂料时,其技术要求主要依据现行行业标准JG/T 335—2011《混凝土结构防护用成膜型涂料》的规定,如表1所示。

表1 涂层技术性能要求

1.2 渗透型防护体系

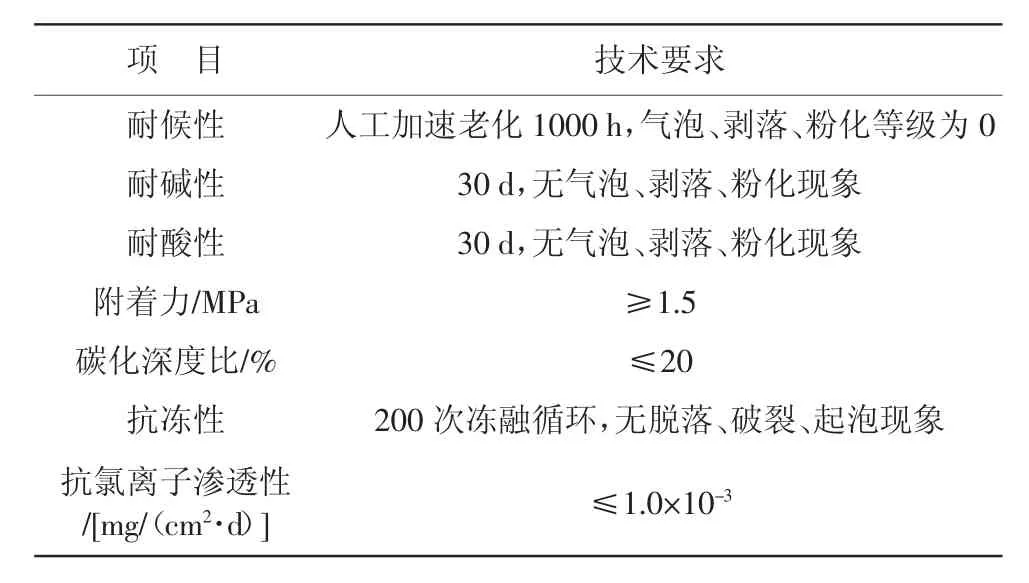

与水泥基渗透结晶型防护体系相比,有机硅渗透型防护体系造价更低、施工更简单、防护效果更佳,应用也越来越广泛[7-9]。因此,本文主要介绍有机硅渗透型防护体系。这类防护体系以黏度较低且分子直径在1~7 nm间的硅烷或硅氧烷膏体或液体类材料为主,可有效渗透进混凝土内部5~10 mm[10]。硅烷材料在浸渍混凝土时可与混凝土中的碱性物质作用,干燥后在混凝土表面生成数毫米憎水薄层,达到疏水的目的,同时保持已有的空隙不被封闭,其原理如图2所示[11]。

图2 渗透型涂料防护原理示意

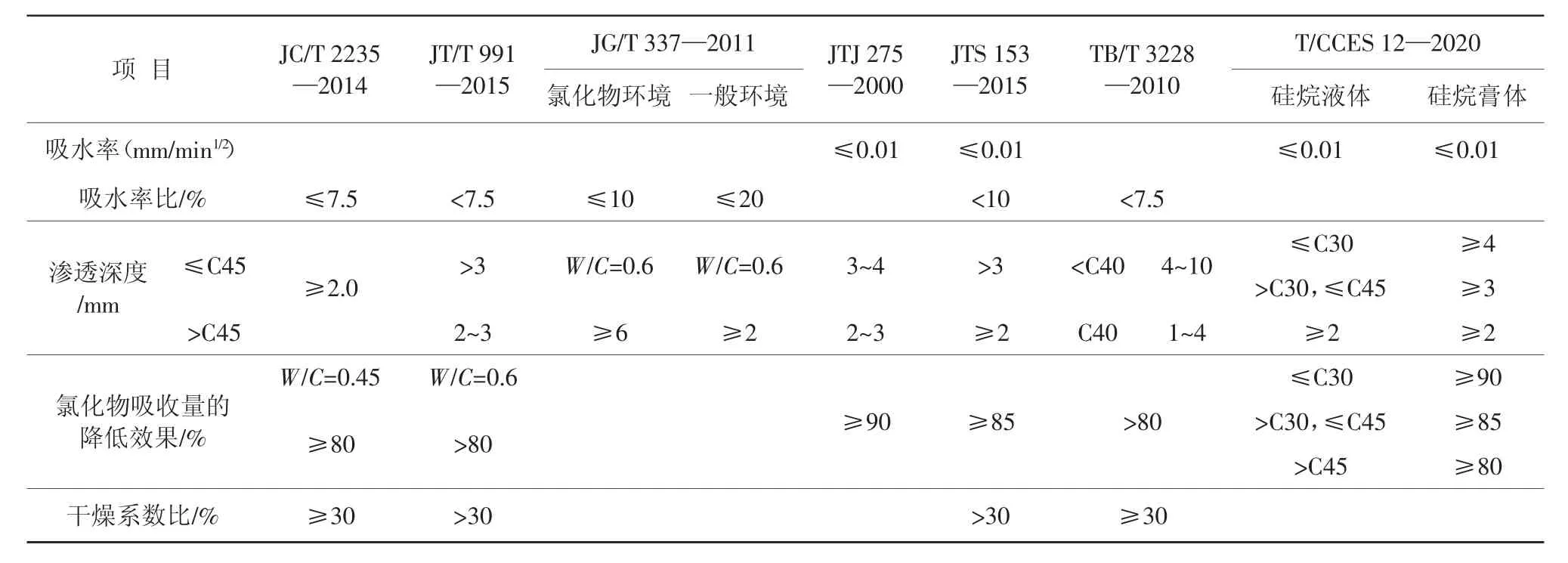

目前,涉及该类材料的现行标准有:JC/T 2235—2014《混凝土用硅质防护剂》、JT/T 991—2015《桥梁混凝土表面防护用硅烷膏体材料》、JG/T 337—2011《混凝土结构防护用渗透型涂料》、JTJ 275—2000、JTS 153—2015、TB/T 3228—2010《铁路混凝土结构耐久性修补及防护》、T/CCES 12—2020《混凝土结构用有机硅渗透型防护剂应用技术规程》。上述标准均主要通过考查吸水率、渗透深度、抗氯离子渗透深度、氯化物吸收量的降低效果或干燥系数来评判该类体系的防护性能。此外,根据使用环境的不同,部分标准对其耐久性做了补充规定。对于应用在严寒和寒冷地区的混凝土结构,应进行硅烷材料的抗盐冻性能测试;对于应用在氯化物环境下的混凝土结构,应进行抗盐雾性能测定;对于长期暴露于阳光环境中的混凝土结构,应进行耐紫外老化性能的测定。因实际施工使用的环境不同,不同行业间所依据的标准对于硅烷材料的技术要求会略有差异,见表2。

表2 硅烷渗透型防护体系的性能要求

硅烷材料只有充分渗入到混凝土内一定深度后,才能发挥有效防护作用,而渗透深度受硅烷有效成分含量、基材干燥程度、混凝土基材致密程度、基材表面缺陷等因素影响[12-16]。因此,在实际防护施工时,必须对混凝土表面缺陷进行施工前处理,去除对硅烷渗透不利的因素,如可能附着的碎屑、灰尘和油污等;同时必须保证混凝土施工时的基面为半干或干燥状态。此外,为保证硅烷防护体系达到预期的有效渗透深度,建议液体类硅烷材料的用量≥400 ml/m2、膏状类硅烷材料的用量≥300 ml/m2。对于混凝土结构的水平面建议优先使用液体类,其他面宜用膏状类,延长涂料渗透进混凝土内部的时间,从而提高混凝土结构单位面积上接触到的硅烷或硅氧烷的有效成分的含量。

1.3 隔离型防护体系

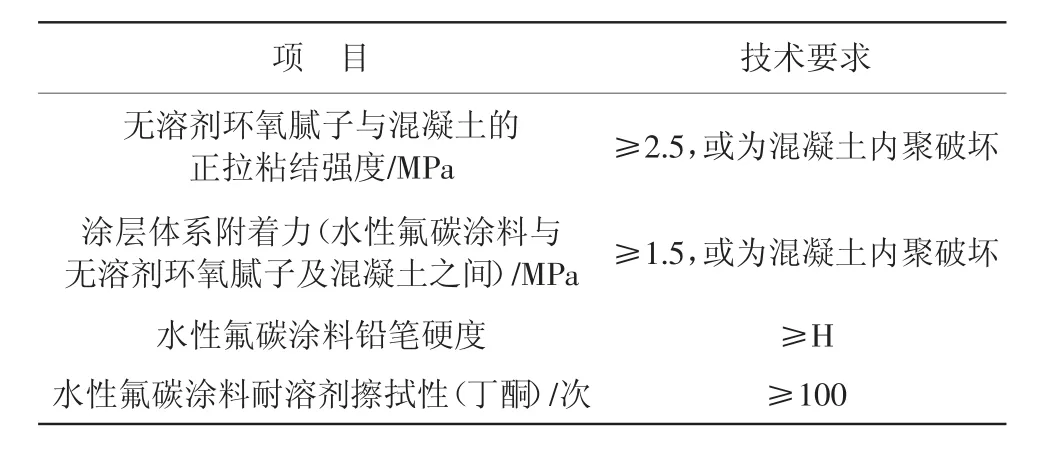

区别于上述2种防护体系,隔离型防护体系由水性氟碳涂料表层和环氧腻子内层构成,其结构示意如图3所示[17]。该体系防护机理是:混凝土表面高粘结强度的结构性环氧腻子完全隔绝介质交换,阻止水、CO2、酸雨等向混凝土内部渗透,同时阻止混凝土内碱性物质向外迁移后混凝土酸碱度的变化;表层为与腻子层附着力好、耐候性优的氟碳涂料,延缓腻子层因紫外线照射导致的老化。该体系主要针对新建或既有混凝土结构的修复和防护,也可用于混凝土结构的装饰装修,如装配式清水混凝土表面的涂装。为规范新技术的实施应用,T/CECS 746—2020《混凝土耐久性修复与防护用隔离型涂层技术规程》在材料、设计、施工及验收4个章节分别对隔离型防护体系的材料性能、专项设计、施工工艺和验收提出了明确的要求。

图3 隔离型防护体系的结构示意

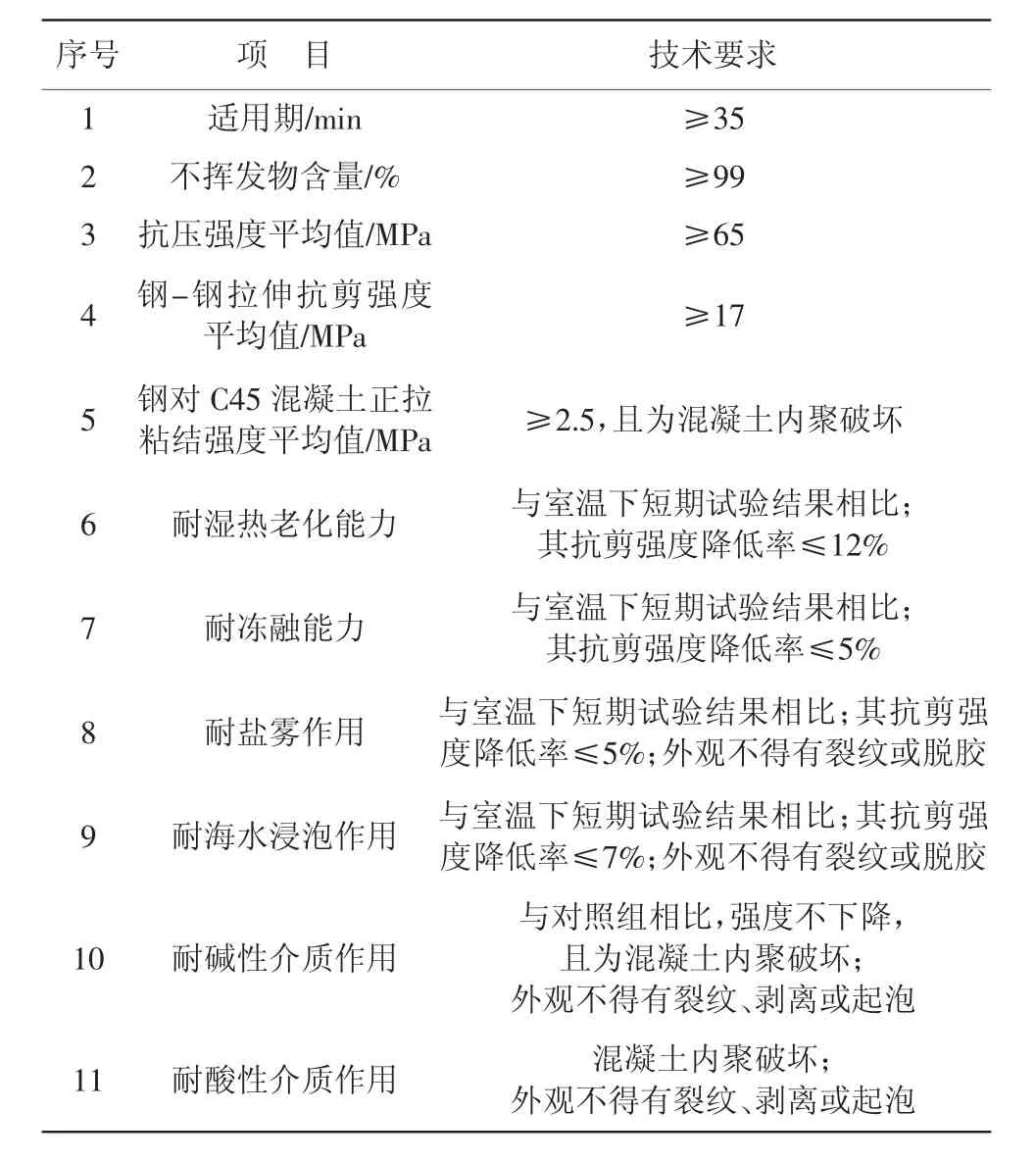

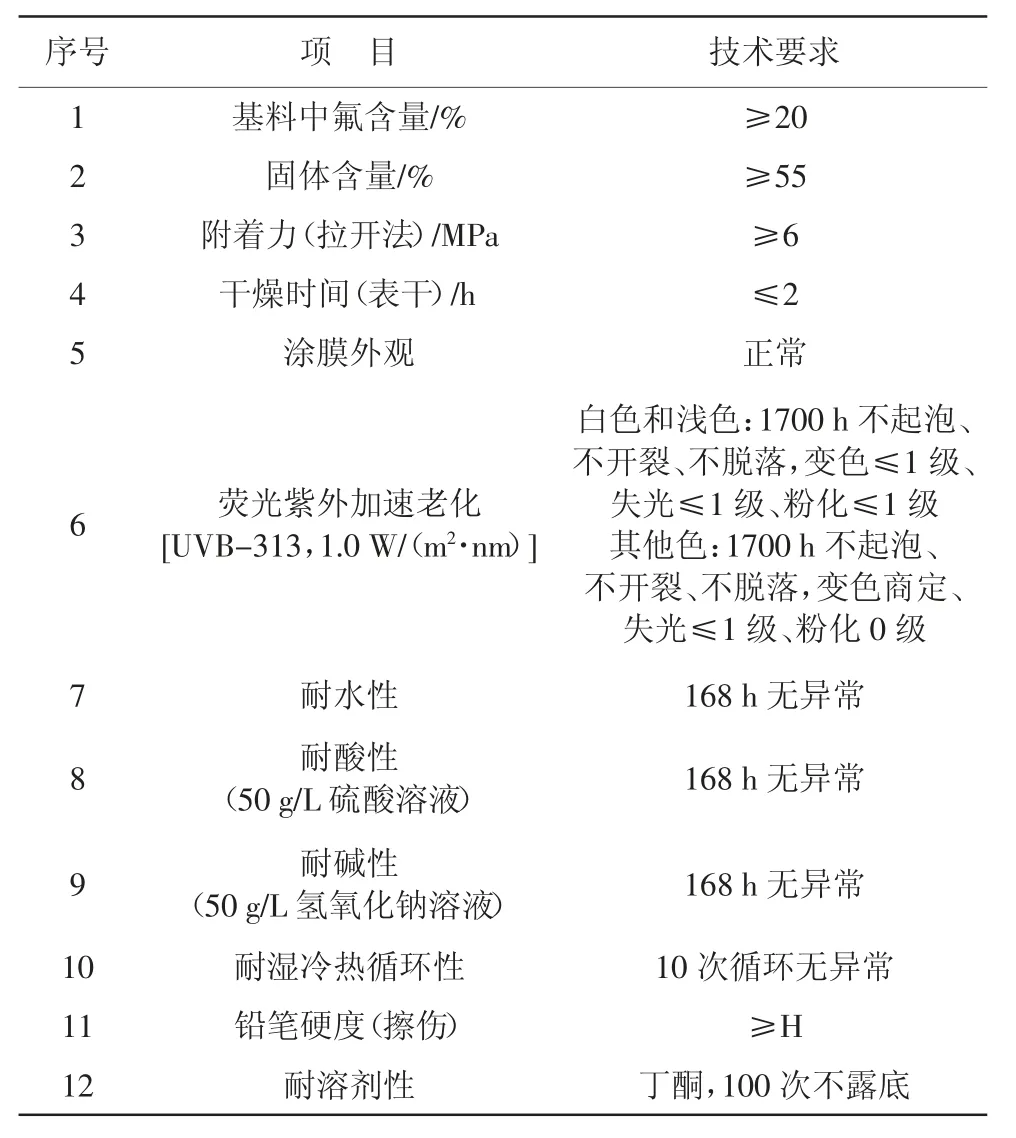

T/CECS 746—2020首先在材料章节对该体系构成材料的环保性能作了明确规定。无溶剂型环氧腻子与水性氟碳涂料的有害物质限量必须分别符合GB 30982—2014《建筑胶粘剂有害物质限量》和GB 18582—2020《建筑用墙面涂料中有害物质限量》的相关规定。无溶剂型环氧腻子具有隔绝介质交换和修复混凝土表面缺陷及保护混凝土基体的作用,其技术要求包括施工性能、粘结性能、长期使用性能和耐介质侵蚀性能,具体见表3。水性氟碳涂料是隔离型涂层的面层,为了保证涂层的使用年限,氟碳涂料利用了氟的诸多优异特性,使其具有优异的耐候性、附着力、抗刮伤性能和耐介质性能;为加强施工质量控制,增加了铅笔硬度和耐丁酮溶剂擦拭性,相关技术要求具体见表4。

表3 无溶剂环氧腻子的技术要求

表4 水性氟碳涂料的技术要求

隔离型防护体系的修复与防护效果不仅取决于所使用材料的性能,还受施工质量的影响。为保障该体系呈现最佳修复与防护效果,规程在设计和施工章节从工作环境、材料存储、施工工艺等方面作详细规定。在设计章节中,规定了防护工程专项设计应根据工作环境、结构的安全性与耐久性等要求进行,设计使用年限应满足20年的技术要求。施工时,无溶剂环氧腻子层的厚度必须≥1 mm;坑洞深度>1 cm时,必须分层修补;水性氟碳涂料的厚度必须≥60μm。此外,使用期间应注意材料存放和施工环境,环氧腻子为双组份反应型树脂,常规型号的产品储存和施工温度宜为5~40℃,并应根据施工环境温度选择相应型号的产品;当施工环境温度<5℃或>40℃时,应采用特殊型号产品。环氧腻子层应至少分2遍施工,后1遍施工应待前1遍实干后方可进行。

在验收章节中,规程主要对现场如何检验涂层体系是否满足工程质量要求进行了规定,各检验项目的技术要求见表5。内层腻子与混凝土基材的粘结性能是保障涂层在服役中不发生脱落或起壳,并发挥隔离腐蚀介质交换作用的主要表征方式;涂层体系间的附着力(水性氟碳涂料表层与腻子内层及混凝土基材之间),同样是隔离型涂层应用过程中面层不脱落、不起壳、并保持良好耐候性的重要特征;水性氟碳涂料铅笔硬度和耐溶剂擦拭性(丁酮)分别反映了该体系表面在抗刮伤、耐沾污和抵抗环境腐蚀介质侵蚀的能力。通过上述技术指标的测试,可有效判定隔离型防护体系的实际施工工程质量。

表5 隔离型防护体系工程施工质量要求

2 技术性能对比

成膜型防护体系属于应用最早且应用最广泛的涂装技术,生产研发和施工工艺较为成熟,标准体系较为完善,该技术对结构工程中钢筋混凝土结构耐久性的防护起到了很好的作用[18-19]。其不足之处在于,对于基层的处理需采用腻子进行刮涂,非环氧类的腻子层容易成为薄弱层,易开裂、起壳,严重时将造成大面积脱落。此外,封闭于混凝土内部的气体受环境温度和湿度的影响,出现热胀冷缩,使涂层表面起泡、缩孔和渗锈[20-26]。同时,现有有机成膜类防护体系的耐候性不足[22-27],在一定程度上限制了该类体系的应用。在目前的工业大气环境下,现有研究及既有工程实践结果表明,采用普通成膜型涂装工艺的防腐年限仅为3~5年[25]。

渗透型防护体系也属于应用较早且广泛的涂装技术,生产研发和施工工艺也相对成熟,标准体系近年来被逐步完善,研究证实的实际防护年限可超过20年[27-28],但仍存在以下需要研究改善之处。对于孔隙率过高和过低的混凝土,硅烷材料的浸渍效果通常都达不到预期[29]。尽管硅烷及硅氧烷防护体系在混凝土孔隙中形成的疏水膜具有透气特性,但不能有效降低二氧化碳的扩散速率,使得混凝土的抗碳化性能较差。同时,水压和水中微生物的长期作用也会导致硅烷和硅氧烷形成的保护膜失效,因此不建议在水压超过250 Pa及浸水区采用硅烷浸渍防护[30]。此外,由于硅烷和硅氧烷浸渍不会改变混凝土表面的外观,使得辨识该体系是否失效的难度较其他防护体系更大。

隔离型防护体系是较新的涂装技术,标准主要为T/CECS 746—2020。采用库伦法测试氯离子的渗透性表明,环氧涂层具有优异的抗氯离子渗透性,1 mm厚的环氧腻子的防护效果等同于200 cm厚硅烷或335 cm厚砂浆的效果。氟碳涂料组分的存在使该体现表现出优异的耐候性、抗沾污和可装饰性。环氧腻子的耐久性可达50年,氟碳涂料可达20年。以20年为一个运维周期计,采用隔离型防护技术的总成本约为渗透型防护技术总成本的60%、成膜型防护技术总成本的45%,因此该体系在全寿命周期内的经济价值更可观。目前隔离型防护体系已在国内多个市政桥梁、高速公路混凝土防撞护栏的涂装工程中得到应用,均取得了良好的效果。

3 结语

我国的建筑业正加速进入存量时代,今后相当长时间,我国大量以混凝土结构为主体的既有建构筑物将迎来改造修缮的高峰期。混凝土表面涂装技术作为钢筋混凝土结构防护经济有效的一种措施,将为建筑结构的可靠性提供有利保障。与传统成膜型及渗透型体系对比,隔离型防护体系作为一种新型的涂装技术将为混凝土耐久性修复与防护工程的应用提供更多的选择。