定向钢纤维活性粉末混凝土受弯及受剪力学性能试验研究

2023-01-03林一苇杨克家李坤坤

林一苇,杨克家,李坤坤

(1.温州大学 建筑工程学院,浙江 温州 325035;2.台州学院 建筑工程学院,浙江 台州 318000)

0 引言

20世纪90年代,法国Bouygues公司研制出具有优异力学性能和耐久性能的活性粉末混凝土(RPC)[1],并逐渐被工程界关注,而掺入钢纤维对处于不良环境中的混凝土结构更具有应用价值[2-4]。近年来,国内外学者通过改变纤维特征参数(如形状、掺量、长度和方向),进一步提高钢纤维RPC力学性能和降低成本[5-16]。阮燕等[5]对比了钢纤维混凝土和普通混凝土力学性能的差异,结果表明,混凝土的韧性、弹性模量及构件变形能力均与钢纤维掺量正相关。Yoo等[6-10]的研究发现,基体的抗弯承载力和耗能能力随着纤维长度的增加而增加。但水泥浆体的和易性会由于纤维长径比过大而变差,造成钢纤维结团,产生纤维球,从而扩大基体内部缝隙,导致力学性能下降。余睿等[11]研究了超高性能混凝土性能与钢纤维掺量的关系,结果表明,钢纤维掺量对超高性能混凝土性能的影响具有双面性,为了提升整体性能和钢纤维使用效率,必须合理设计钢纤维掺量。

试验及施工过程中发现,钢纤维的取向和分布对RPC构件的力学性能,特别是抗拉性能和韧性具有显著影响。当钢纤维分布不均匀且垂直于加载方向时,对复合材料拉伸性能的提高程度几乎为零。因此,探究钢纤维的取向和分布对RPC力学性能的提高具有重要意义。Dupont等[12]和Wuest等[13]以立体测量学原理为基础,采用建立模型计算的方式算出纤维在特定方向的方向系数小于0.5,有超过半数的纤维在特定方向上对基体没有发挥增强作用。因此,如何提高纤维的方向系数,进而提高纤维在基体中的增强效率、降低材料成本是一个亟待解决的问题。陈宁[14]提出了利用外加磁场定向钢纤维的构想。慕儒等[15-17]利用匀强磁场,制备了纤维方向效应系数≥0.9的定向分布钢纤维水泥基复合材料,相对于乱向分布试件,纤维定向后其弯曲抗拉强度提高1倍以上,而直剪强度、剪切模量和韧性的提高幅度也接近50%。

均匀电磁场是调整纤维分布方向的一种高效简便的方法,而便于纤维转动的基体选择也非常重要。RPC较普通混凝土组分粒径小,材质更为均匀,钢纤维在其中转动阻力更小,结合其较好的力学性能,因而是一种较理想的基体材料。本文在固定钢纤维体积掺量、改变纤维长度条件下,利用均匀电磁场制备定向分布钢纤维RPC(Alinged Steel Fiber Reinforced RPC,ASFRPC)和乱向分布钢纤维RPC(Steel Fiber Reinforced RPC,SFRPC)试件,开展了四点受弯试验和双面直剪试验,并基于试验结果定量分析了纤维长度和纤维方向对RPC弯曲性能和剪切性能的影响。

1 试验

1.1 原材料

水泥:海螺牌P·O42.5R水泥;硅灰:艾肯,SiO2含量94%;河砂:细度模数2.32;聚羧酸高效减水剂:北京慕湖,粉状;水:自来水;钢纤维:赣州大业镀铜微丝钢纤维,直径0.2 mm,长度分别为13、16、20 mm,密度7.9 g/cm3,抗拉强度2900 MPa,弹性模量200 GPa。

1.2 试验设计

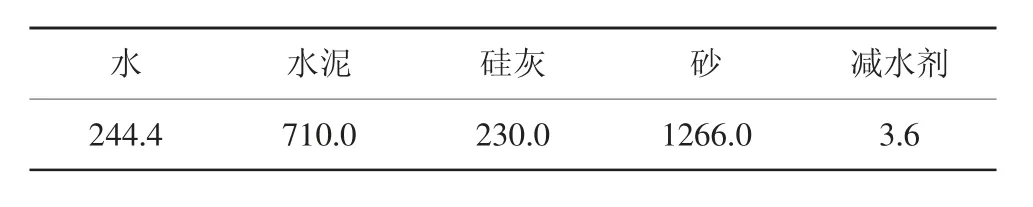

RPC配合比如表1所示。

表1 RPC配合比 kg/m3

考虑纤维长度和分布方向2种主要影响因素,按照CECS 13—2009《纤维混凝土试验方法标准》进行试验设计。试件尺寸为100 mm×100 mm×400 mm,纤维体积掺量均为1.5%,纤维长度分别为13、16和20 mm。对应各纤维长度分别制备6个SFRPC试件和6个ASFRPC试件,受弯和受剪试件各占1/2,另对直剪试验增加1组不含钢纤维的试件。试件编号规则为纤维分布符号(D代表定向、L代表乱向)+纤维长度,如D20代表纤维长度为20 mm的ASFRPC试件。

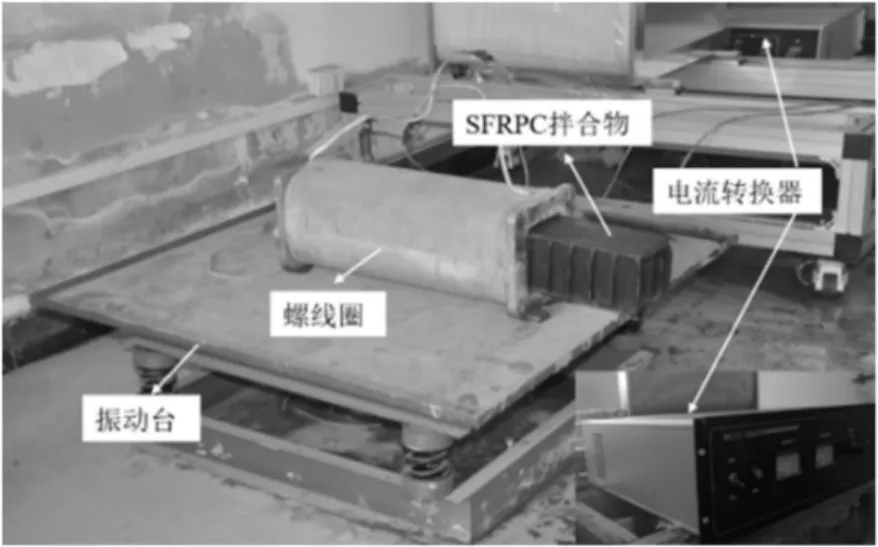

1.3 ASFRPC的制备

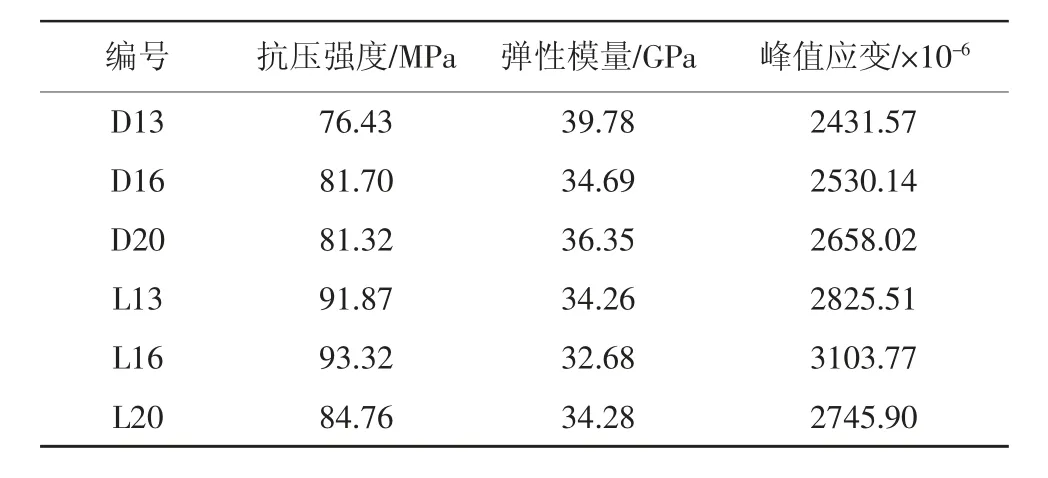

图1所示为ASFRPC的制备装置。将水泥、硅灰和砂搅拌均匀后加溶有减水剂的水,再次搅拌均匀后,使用筛网均匀筛入钢纤维;将均匀混合的RPC拌合物装入试模,再将试模放入通电螺线圈内;试件与线圈置于振动台上振动约180 s即可确保其纤维方向效应系数≥0.9(断面人工计数);试件放置24 h拆模,然后标准养护至28 d即可完成ASFRPC试件制备。表2为各配比试块抗压强度、弹性模量和峰值应变。图2所示为ASFRPC和SFRPC断裂面处的钢纤维分布。

表2 各配比试件的抗压强度、弹性模量和峰值应变

图1 定向钢纤维RPC制备装置

图2 试件破坏断裂面处的钢纤维分布

1.4 试验方法

为控制剪切破坏截面位置并防止试件加载区域的局部压坏。在受剪试件上下加载点处分别切割细缝(深2 mm、宽2 mm)。经过改进的双面剪切试验装置如图3所示。采用500 t的电液伺服压力机对试块进行加载,直剪试验采取力控制加载,加载速度设定为0.06 MPa/s。为消除加载设备与试件之间的间隙,需要将试件放入实验装置中进行预加载。预加载至15 kN时停止加载,然后卸载至0,循环3次。预加载完毕后,再进行正式加载。

图3 双面直剪试验装置

四点受弯试验采用200 t MTS万能试验机加载,试验采用位移控制加载,加载速率为0.1 mm/min。试验装置如图4所示,跨中挠度通过试件跨中前后固定的2个位移计测量,荷载值通过试验机加载头下方的荷载传感器采集。

图4 四点抗折试验装置

2 剪切试验结果及分析

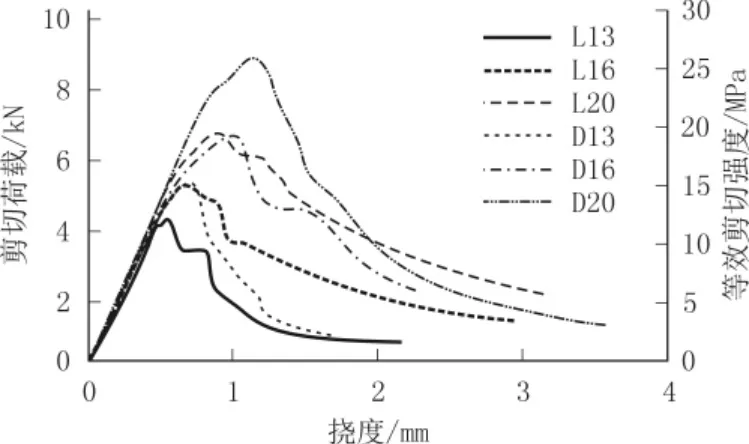

2.1 剪切荷载-变形曲线(见图5)

图5 试件的实测剪切荷载-变形曲线

由图5可知,各组试件的剪切荷载-变形曲线在试件开裂前均为线性。随着荷载增大,开裂后曲线呈现非线性特征,但仍能一定程度保持增长趋势,即开裂后的硬化,主要原因是试件剪切开裂后,钢纤维的桥接作用抑制了裂缝的发展并提供了承载力,使剪切荷载维持上升趋势。硬化阶段后曲线进入承载力下降段,试件逐渐破坏。

表3为试件的初始剪切强度fLOP、极限剪切强度fv、峰值荷载Fmax、峰值剪切变形Δp。

表3 试件的抗剪强度和峰值剪切变形参数

由表3可知,纤维长度为13、16、20 mm时,ASFRPC试件相较于SFRPC试件的极限剪切强度分别提高了25.74%、27.62%、33.13%;对应的峰值剪切变形提高了33.96%、46.27%、35.96%;纤维长度为16、20 mm的ASFRPC试件极限剪切强度比纤维长度为13 mm的试件分别提高了25.70%、70.04%,对应的峰值剪切变形分别提高了38.03%、70.42%。

当纤维体积掺量固定为1.5%,纤维长度从13 mm增加到20 mm时,ASFRPC试件和SFRPC试件的初始剪切强度、极限剪切强度和峰值剪切变形均有显著提高。对比RPC试件,掺入钢纤维的试件,初始剪切强度、极限剪切强度和峰值剪切变形均有显著提高。主要是由于基体开裂后试件的各条微裂缝都独立扩展,钢纤维发挥了增强增韧作用。而ASFRPC试件剪切面上的钢纤维数量较多,断口处纤维分布均匀,桥接效应显著。

2.2 剪切韧性

表4为根据文献[18]的剪切韧性评价方法获得的各试件的等效残余强度与残余剪切韧度比。

表4 各试件不同受力阶段的剪切韧性指标

由表4可知,ASFRPC试件的等效初始剪切强度、峰值剪切应变及初始剪切能量密度相比RPC试件和SFRPC试件都要高。这表明纤维方向显著影响钢纤维RPC的剪切性能,钢纤维定向后可承受荷载和传递荷载的能力更强,基体开裂后,钢纤维通过分散吸收荷载表现出更高的剪切韧性。

2.2.1 纤维长度对剪切韧性的影响

由表4可知,当纤维长度由13 mm增至16 mm以及由16 mm增至20 mm时,ASFRPC试件的等效初始剪切强度分别提高33.90%、17.72%;峰值剪切应变分别提高38.03%、23.47%;初始剪切能量密度分别提高85.03%、45.27%;等效残余剪切强度fp,1.2、fp,1.5、fp,2.0分别提高了45.17%、73.12%;56.83%、33.03%;75.59%、16.19%。由此可知,ASFRPC试件的等效初始剪切强度、峰值剪切应变及初始剪切能量密度均随纤维长度的增加而增加,提高幅度随纤维长度增加逐渐降低。等效残余剪切强度fp,k没有表现出类似的规律。

2.2.2 纤维方向对剪切韧性的影响

由表4可知,由于纤维分布的改变,试件的峰值剪切应变、等效初始剪切强度、初始剪切能量密度提高较为显著。纤维长度分别为13、16、20 mm时,ASFRPC试件的等效初始剪切强度比SFRPC试件分别提高了36.36%、41.07%、18.82%;对应的峰值剪应变分别提高了133.96%、46.27%、35.96%;初始剪切能量密度分别提高了82.56%、106.4%、61.53%。

3 弯曲试验结果及分析

3.1 试件破坏形态

图6为部分ASFRPC和SFRPC构件破坏形态。

图6 受弯试件破坏形态

由图6可知,所有试件在纯弯段均有1条明显裂缝,并且主裂缝附近几乎没有其他小裂缝。随着荷载增大,ASFRPC试件发生开裂后,能看到裂缝之间的钢纤维仍然连接裂缝两边基体,没有被拔出,峰值荷载对应的位移更大;SFRPC试件开裂后承载力出现波动,主裂缝宽度约5 mm时肉眼可见部分纤维从基体中拔出,荷载下降较ASFRPC试件更快。2种纤维分布试件的裂缝发展规律类似,即主裂缝从底部向顶部发展,峰值后随着纤维不断被拔出,跨中挠度持续增大,基体呈现出软化性能。

3.2 荷载-挠度曲线

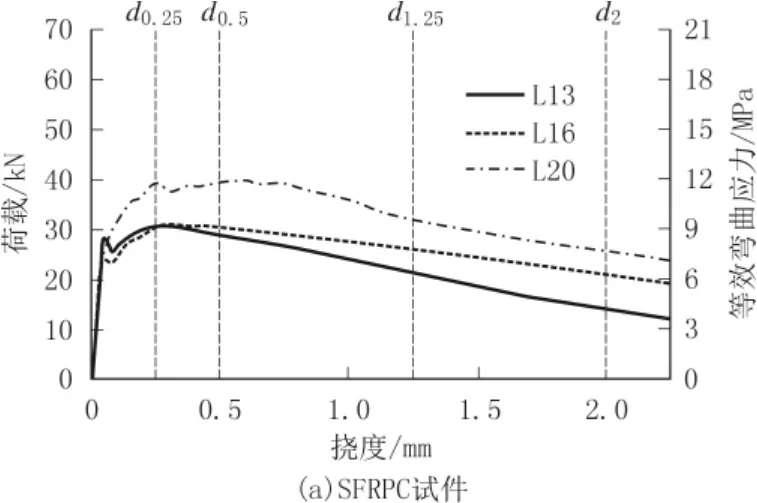

ASFRPC和SFRPC试件荷载-挠度曲线与纤维长度的关系如图7所示。

图7 四点受弯荷载-跨中挠度曲线

由图7可知,所有试件的四点受弯荷载-挠度曲线在加载初期均呈直线,后由于试件裂缝出现,曲线发生线性偏离,而承载力由于钢纤维的桥接作用依然呈上升趋势,当达到峰值荷载时,荷载开始平缓下降。相同纤维分布试件的承载能力和峰值挠度随纤维长度的增加而提高,且ASFRPC试件的相关性能均优于SFRPC试件。

根据文献[19]和CECS 13—2009,在图7荷载-挠度曲线上取比例极限点(LOP)、极限强度点(MOR)以及跨中挠度分别为0.25、0.50、1.25、2.00 mm的共计6个点用于曲线对比及弯曲韧性计算。表5所示为以位移发展顺序列出的曲线在各点处的荷载P、弯曲强度f、跨中挠度δ和弯曲韧性R。

表5 试件的弯曲性能参数平均值

3.3 韧性

由表5可见,在纤维分布相同,纤维长度为13~20 mm时,峰值荷载后的弯曲韧性随纤维长度的增加有更显著的提高;ASFRPC试件在峰值荷载后的弯曲韧性提高幅度比SFRPC更明显,表现出更高的韧性,ASFRPC试件的峰值弯曲韧性比SFRPC试件高1.0~1.2倍。钢纤维定向能更好地桥接裂缝,对混凝土具有良好的增韧效果。

3.4 承载能力(等效弯曲强度)

由表5可见,纤维方向和纤维长度对试件的初裂性能没有显著的影响,基体决定了试件的开裂应力:当纤维长度由13 mm增至20 mm时,ASFRPC试件和SFRPC试件的fLOP大致相同,所测试试件的fLOP和δLOP最大差值仅为2.11 MPa和0.005 mm。LOP点后,试件承载力的增幅随纤维长度增加而增大,纤维长度从13 mm增至20 mm时,ASFRPC试件和SFRPC试件的fMOR在纤维长度为20 mm时的增幅达到最大,分别为202.5%和56.0%。主要原因是,RPC材料开裂时,掺入的钢纤维在裂缝中间连接两侧基体,将应力传导至两侧未开裂的基体;纤维长度越大、纤维方向效应系数越高,基体开裂后钢纤维与基体之间的粘结应力越大,从而试件开裂后承载力的提高程度就越大。

整体上,各点弯曲应力随着纤维长度的增加而提高。由于ASFRPC具有较高的纤维方向效应系数,纤维定向增强效率更高,峰值后曲线挠度硬化特征更为显著,因而其曲线特征点弯曲应力均高于SFRPC试件。不同纤维长度ASFRPC试件的fMOR较SFRPC试件的提高幅度均大于100%,纤维长度为20 mm时提高幅度可达129.95%,纤维长度对弯曲应力的提高幅度则相对小一些。SFRPC试件的等效弯曲强度fd2.00与初裂强度fLOP基本相同或略低于fLOP;而ASFRPC试件等效弯曲强度fd2.00比初裂强度fLOP高1.2~2.0倍。

4 结论

(1)钢纤维方向对PRC的抗弯强度和抗剪强度有较大影响。相同纤维掺量,ASFPRC的弯曲强度和抗剪强度比SFPRC均有显著提高。在纤维长度为13~20 mm的范围内,ASFRPC的峰值弯曲强度较SFRPC提高105.71%~129.95%;抗剪强度提高25.74%~33.13%。

(2)长径比和纤维方向对钢纤维RPC试件的剪切峰值荷载和位移产生显著的影响,其中定向钢纤维RPC试件的抗剪性能优于乱向钢纤维RPC试件。

(3)ASFRPC试件的抗弯承载力明显高于SFRPC试件。在纤维体积掺量1.5%、纤维长度为13~20 mm时,ASFPRC试件的承载力比SFRPC试件提高46.06%~118.68%;ASFRPC的韧性指数均远高于SFRPC,钢纤维长径比越高,提高幅度越大。

(4)基于对钢纤维体积掺量1.5%试件的受弯和受剪性能分析和对比,在本试验研究的纤维长度范围内,采用20 mm长纤维的ASFRPC试件的受弯和受剪力学性能较其他工况试件更好。