不同配合比下UHPC的早期性能研究

2023-01-03龚致远顾炳伟邹金丽陈东阳

龚致远,顾炳伟,2,邹金丽,陈东阳

(1.江苏海洋大学 土木与港海工程学院,江苏 连云港 222002;2.江苏省海洋工程基础设施智能建造工程研究中心,江苏 连云港 222002)

0 引言

超高性能混凝土(UHPC)以水泥和多种工业废渣作为多元胶凝体系,以钢纤维为增强相,采用常规制备技术,其拌合物具有流动性良好、力学性能和耐久性优异等特点,是一种新型生态绿色环保水泥基材料[1-3]。目前国内外学者对UHPC的工作性能和力学性能进行了大量研究[4-8]。但大多仅限于单一因素对于UHPC性能的影响,而多因素耦合对于UHPC早期性能的影响研究较少。

本文基于超高性能混凝土的制备原理设计出UHPC的基础配合比,采用扩展度、抗折和抗压强度试验,分析水胶比、粉煤灰、矿渣粉、硅灰和钢纤维掺量对UHPC工作性能和早期力学性能的影响,以期为UHPC的材料组成、配比优化及工程应用提供参考。

1 试验

1.1 原材料

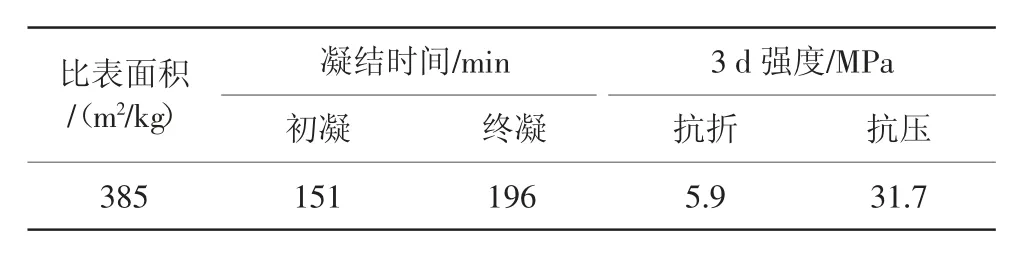

水泥:P·O52.5水泥,主要性能见表1;粉煤灰:Ⅱ级,主要技术性能见表2;矿渣粉:比表面积420 m2/kg,7 d活性指数81%;硅灰:SiO2含量90.5%,7 d活性指数119%;钢纤维:长度12.26 mm,长径比61,抗拉强度2886 MPa;砂:连云港当地河砂,细度模数2.87,经筛分后选用0.16~1.25 mm部分;减水剂:聚羧酸高效减水剂,减水率30%,固含量98%;水:自来水。

表1 水泥的主要技术性能

表2 粉煤灰的主要技术性能

1.2 试验配合比

为分析UHPC的材料组成对其早期性能的影响规律,将水胶比以及粉煤灰、矿渣粉、硅灰和钢纤维掺量作为试验变量,其中粉煤灰、矿渣粉和硅灰掺量按占水泥质量计,钢纤维掺量以体积百分数计,减水剂掺量按占胶凝材料质量计。根据试验变量设计的试验配合比见表3。

表3 UHPC的试验配合比

1.3 试件制备与养护

试件制备:首先将称量好的水泥、砂、粉煤灰、硅灰和矿渣粉在卧式强制搅拌机(转速40 r/min)中干拌2 min,然后将溶入减水剂的水加入,继续搅拌6~10 min,最后加入钢纤维搅拌2 min。搅拌完成后,将拌合物装入40 mm×40 mm×160 mm试模进行振捣抹平,用薄膜进行覆盖,24 h后拆模。

试件养护:采用90℃热水养护至规定龄期。

1.4 性能测试

UHPC拌合物的扩展度按照GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》进行测试,抗折及抗压强度按照GB/T 17671—1999《水泥胶砂强度检验方法》进行测试。

2 试验结果与分析

2.1 水胶比对UHPC早期性能的影响(见表4)

表4 水胶比对UHPC早期流动性及强度的影响

由表4可见:

(1)水胶比对新拌混凝土的流动性影响较为显著。当水胶比为0.16时,UHPC扩展度为430 mm,拌合物过于粘稠,不易成型。水胶比为0.20时,拌合物的流动性得到改善,扩展度提高至720 mm。特别是当水胶比大于0.19时,用水量增多,骨料和钢纤维得到有效包裹,UHPC流动性呈现出随水胶比增大而提高的规律。

(2)相同龄期时,随水胶比的增大,UHPC的早期强度大致呈逐渐降低的趋势。7 d抗折强度在水胶比为0.20时最低,较水胶比为0.16的UHPC降低了21.3%;7 d抗压强度在水胶比0.19时最低,较水胶比为0.16的UHPC降低了14.9%。当水胶比过大时,基体孔隙中残余较多水分,使混凝土内部产生危害性气孔,造成试件有效受力面积减小,钢纤维与基体的界面过渡区会形成致使结构疏松的水膜[9],进而影响界面区的密实性,导致强度的降低。而对于水胶比小的UHPC拌合物,内部水分较少,水化反应主要发生在胶凝材料表面,胶凝材料被完全包裹于水化产物下,距离很远的胶凝材料和骨料因此得到紧密连接,使得UHPC的匀质性得到提高。此外,低水胶比在一定程度上降低了浆体内部孔隙率[10],提高了强度。当水胶比增大到0.20时,试件抗压强度略有回升,主要因为水胶比的增大改善了浆体的流动性,从而实现了自流平,有助于内部的气泡排出,弥补了UHPC强度的损失。此外,通过不同龄期力学性能的对比可以看出,UHPC的早期强度发展十分迅速,1 d抗折强度最低达到了23.22 MPa,抗压强度最低达到98.6 MPa,均超过了7 d强度的75%。

2.2 粉煤灰掺量对UHPC早期性能的影响(见表5)

表5 粉煤灰掺量对UHPC早期流动性及强度的影响

由表5可见:

(1)随粉煤灰掺量的增加,UHPC的扩展度逐渐增大。粉煤灰掺量从0增加到30%时,UHPC的扩展度从440 mm增大到500 mm。这是因为粉煤灰中的球形微珠表面光滑,在浆体中可以发挥较好的润滑作用,从而提高拌合物的流动性。同时粉煤灰的粒径分布与水泥接近,但反应活性却远小于水泥,减缓了早期水化反应的速度,一定程度上降低了用水量,粉煤灰对早期水化反应起到“解絮”作用[11-12],改善了UHPC的流动性。

(2)随粉煤灰掺量的增加,UHPC的强度逐渐降低。粉煤灰掺量为10%、20%、30%时,UHPC的7 d抗折强度较未掺粉煤灰的基准组分别降低了3.2%、10.1%、9.8%,7 d抗压强度分别降低了9.2%、16.3%、14.9%。主要由于粉煤灰的反应较慢,作为矿物掺合料在早期主要发挥物理填充作用,且随着粉煤灰掺量的增加,浆体黏度减小,导致各材料间的粘接强度降低。

(3)热水养护7 d后,FA-30试件的强度高于FA-20试件,主要因为粉煤灰中的活性物质与Ca(OH)2等碱性物质发生反应,生成大量水化硅酸钙等胶凝物质,填充于内部孔隙,粉煤灰的二次水化反应消耗了大量Ca(OH)2,起到细化孔的作用,使水泥石更加致密。

2.3 矿渣粉掺量对UHPC早期性能的影响(见表6)

表6 矿渣粉掺量对UHPC早期流动性及强度的影响

由表6可见:

(1)随矿渣粉掺量的增加,UHPC的扩展度逐渐增大。矿粉掺量从0增加至10%时,UHPC的流动性出现较明显变化,扩展度从340 mm增大至380 mm。主要原因是矿粉颗粒虽与水泥相似但表面的保水能力不及水泥,在浆体中吸附自由水的能力较弱,致使流动性增强。当进一步增加矿渣粉掺量时,UHPC流动性增大趋势减缓,主要因为矿粉颗粒多棱角,表面不规则,润滑作用减小,致使流动性提高幅度降低。

(2)与掺入粉煤灰类似,掺入矿渣粉导致UHPC的1 d强度降低,特别是矿渣粉掺量为30%的Cr-30组试件,1 d抗折、抗压强度相较于基准组(Cr-0组)分别降低了7.1%、7.2%。由于矿渣粉的活性比水泥低,对UHPC孔隙的细化作用十分有限,因而导致1 d强度较低。但7 d强度却有明显提高,在30%掺量下出现最高抗折及抗压强度,分别为37.67、154.9 MPa,较基准组分别提高了11.7%、5.1%。主要因为热水养护可提高水化反应速率,使矿渣粉更迅速地发挥其火山灰特性,加速矿渣粉与Ca(OH)2的二次火山灰反应,促进水化产物的生成,有效降低基体内部碱含量,强化水泥-集料界面区结构,增强钢纤维与基体间的粘结性能,进一步提高UHPC的强度。

(3)与粉煤灰相比,掺入矿渣粉后UHPC的1 d强度下降幅度较小,且7 d强度提高效果更明显。因此,针对早期强度有较高要求的热养构件,可将矿渣粉的掺量适量增加。

2.4 硅灰掺量对UHPC早期性能的影响(见表7)

由表7可见:

(1)随硅灰掺量的增加,UHPC的扩展度呈先增大后减小的趋势。硅灰掺量为10%、20%、30%时,UHPC的扩展度较未掺硅灰的基准组(Si-0)分别增大了8.1%、14.0%、11.6%。掺入适量硅灰对UHPC工作性能改善有积极的效果,主要因为少量的硅灰在浆体中起到“滚珠”作用,有效降低浆体的屈服应力,并且在硅灰与高效减水剂共同使用时能产生“复合减水效果”[13]。在减水剂的作用下,硅灰表面裹覆着一层活性物质,使得硅灰颗粒与水泥颗粒间产生静电斥力,进而提高了浆体的流动性。当硅灰掺量增至30%时,浆体的流动性降低,由于硅灰颗粒较为细小,比表面积大,吸附性强,浆体的需水量增大,因此造成浆体过于黏稠,流动性降低。

(2)随硅灰掺量的增加,UHPC的强度均有一定的提高,但是提高幅度并不明显。硅灰掺量从10%增大到30%时,7 d抗折、抗压强度分别提高了4.3%、5.8%。

(3)与掺入粉煤灰、矿渣粉所表现出对早期强度影响不同的是,硅灰掺量的增加会促进强度的提高,主要因为硅灰作为超细粉末,活性较高,在热水养护条件下,很快发生二次火山灰反应,形成的C-S-H凝胶等物质进一步填充了体系中的有害孔隙,促进了强度的提高。造成在基准组强度较低的原因是:缺少硅灰时浆体的黏性降低,在相同时间内难以搅拌成型,需延长搅拌时间,导致大量空气进入,造成早期强度较低。因此硅灰对于UHPC的制备不可或缺。

2.5 钢纤维掺量对UHPC早期性能的影响(见表8)

表8 钢纤维掺量对UHPC早期流动性及强度的影响

由表8可见:

(1)随钢纤维掺量的增加,UHPC的扩展度迅速减小。这是因为增加钢纤维掺量导致UHPC浆体内部形成错综复杂的“纤维网”空间结构[14],掺量越多,纤维网越复杂,浆体向四周扩散形成阻力也越大。同时单位体积浆体中的钢纤维总表面积增大,需水量增加,最终导致UHPC的流动性下降。

(2)随钢纤维掺量的增加,UHPC的强度显著提高。与基准组(SF-0组)相比,SF-3组的7 d抗折强度提高了128.7%,主要由于钢纤维自身具有增强、增韧、阻裂的效果,适量的钢纤维在浆体内部形成自传力体系,充分发挥桥接裂缝的作用,减小了裂缝的宽度和数量,有效提高了抗折强度[15-16]。由于钢纤维在受压时产生套箍作用,能与基体产生较大的咬合力,又因钢纤维结构硬度较大,在试件产生变形时,对其有很强的约束作用,因此7 d抗压强度提高了15.6%。

3 结论

(1)随着水胶比增大,UHPC的扩展度增大,早期强度有明显的降低趋势。综合UHPC的工作性能和早期力学性能,水胶比为0.17较为合适。

(2)粉煤灰、矿渣粉的掺入可有效改善浆体的流动性,适量硅灰的掺入也有助于改善则浆体的流动性,存在最佳掺量。

(3)粉煤灰、矿渣粉的掺入会造成1 d强度的降低,但会提高3 d、7 d强度;矿渣粉的提高效果优于粉煤灰。硅灰的掺入对UHPC的早期强度具有提高效果,其掺量的改变对强度影响不大。建议粉煤灰掺量为10%,矿渣粉掺量为30%,硅灰掺量为20%。

(4)钢纤维的掺入可有效提高UHPC的早期力学性能,对抗折强度的提高效果明显。但是掺量超过2%时,流动性明显降低,因此建议钢纤维体积掺量为2%。