碳化作用下硬化水泥浆体粉对骨料胶结性能的影响研究

2023-01-03刘慧波李想朱晨辉

刘慧波,李想,朱晨辉

(1.中交第三航务工程勘察设计院有限公司,上海 200000;2.南通大学 交通与土木工程学院,江苏 南通 226000)

0 引言

对于水运工程而言,重力式混凝土结构的大量使用造成混凝土材料的需求量大,将再生混凝土材料应用于水运工程混凝土结构中,既能降低造价又能解决建筑垃圾问题。与此同时,我国现处于基础设施建设的高峰时期,废弃混凝土累积堆存严重,不仅占用了大量的土地,还会对环境产生严重的污染。为了有效地处理这些废弃混凝土,促进经济社会的可持续发展,近年来国内外许多专家学者相继开展了废弃混凝土再生利用的相关研究工作:Gómez-Soberón J M V[1]通过压汞试验测试了不同龄期再生骨料混凝土的孔径分布、临界孔隙比以及比表面积等。Rahal K[2]研究了使用天然或者再生粗骨料的混凝土立方体试件和圆柱体试件在不同龄期时的力学性能(抗压强度、劈裂抗拉强度和弹性模量)。周爱军[3]将再生细骨料以不同的比例替代砂浆中的细砂,研究再生细骨料掺量对砂浆工作性能以及强度的影响,结果表明再生细骨料可以用来取代砂浆中的细砂,其性能符合普通混凝土的工作性能要求。王从军等[4]将路面废弃混凝土粉磨后替代部分P·Ⅱ52.5水泥来配制新型水泥,当替代比例达到25%时,该新型水泥可达到42.5级水泥的强度标准。Khatib J M[5-6]研究了再生细骨料混凝土的力学性能和收缩性,研究发现,使用再生细骨料后混凝土的抗压强度降低了15%~30%,且存在较大的收缩变形。Kou S C[7]发现,使用再生细骨料降低了混凝土的抗压强度,增大了其干燥收缩变形。综上可知,废弃混凝土的研究主要集中在粗、细骨料上,而占比较大、且对周围环境易造成严重污染的硬化水泥浆体研究较少,其利用率也远低于粗细骨料,亟待行业内专家、学者的重点关注。目前,硬化水泥浆体粉从废弃混凝土分离常会掺杂着大量细砂,实现完全分离极为困难。直接用含有细砂的硬化水泥浆体粉作为碳化的原材料,也不失为一种很好的利用废弃混凝土粉末的方法。

本文选用细砂作为硬化水泥浆体粉胶砂中的骨料,通过开展碳化试验、强度试验,并结合X射线衍射(XRD)分析、扫描电镜(SEM)分析及压汞分析等测试手段,分析碳化后硬化水泥浆体粉胶砂试件的强度、界面形貌和孔结构及其对骨料的胶结作用,探索硬化水泥浆体胶砂试件的收缩性,旨在实现硬化水泥浆体粉再生利用。

1 试验方法

1.1 原材料

水泥:海螺水泥厂生产的P·Ⅱ42.5水泥和P·O42.5水泥,经试验2种水泥的安定性合格,标准稠度用水量分别为26.5%和27.2%,水泥的化学组成和基本物理性能分别见表1和表2所示。拌合水:自来水。细砂:河砂,粒径小于1.25 mm,南京六合。用于碳化试验的CO2气体:南京长元工业气体有限公司,纯度为99.5%。

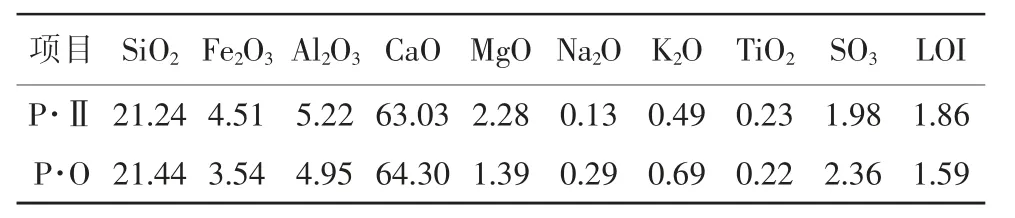

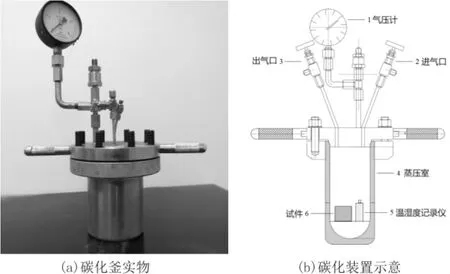

表1 P·Ⅱ42.5和P·O42.5水泥的化学组成%

表2 P·Ⅱ42.5和P·O42.5水泥的基本物理性能

1.2 硬化水泥浆体粉的制备方法

1.2.1 硬化水泥浆体的制备

首先需要制备硬化水泥浆体,为保证试验室制备的硬化水泥浆体粉的组分与废弃混凝土分离所得水泥浆体组分相似,本试验采用工程上常用的P·Ⅱ42.5和P·O42.5水泥,以0.5的水灰比浇注成70.7 mm×70.7 mm×70.7 mm的立方体试件。之后,将上述所成型立方体试件在温度为(20±2)℃、相对湿度95%的养护室里养护24 h后脱模,破碎成最大粒径为10 mm的颗粒并完全浸入水中;然后置于温度为60℃的蒸养箱中养护30 d[8-13]。

1.2.2 硬化水泥浆体粉的制备

将分别用P·Ⅱ42.5水泥和P·O42.5水泥制备的水化程度大于90%的2种硬化水泥浆体颗粒在60℃烘箱中烘(10 h)后,用Micron-MZ10型振动磨粉磨2 h得硬化水泥浆体粉,分别称为PⅡ-HCP粉和PO-HCP粉。本试验以比表面积来表征2种硬化水泥浆体粉的粉磨细度,利用勃氏比表面积测定仪测得PⅡ-HCP粉和PO-HCP粉的比表面积分别为285、293 m2/kg。利用振动磨粉磨2 h后2种硬化水泥浆体粉的比表面积均低于一般水泥的比表面积(300 m2/kg)。

1.3 试件成型与碳化

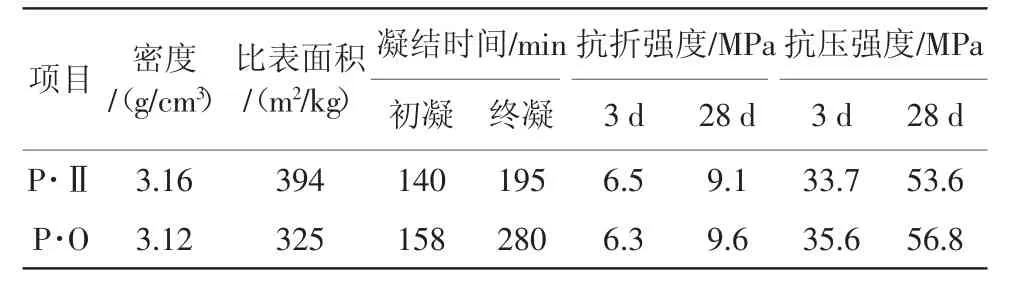

硬化水泥浆体粉胶砂试件的压制成型模具是本试验自行设计并制备而成的棱柱体不锈钢模具。该成型模具及所得试件试样见图1,其受压成型面的面积为36 cm2(长12 cm×宽3 cm)。胶砂试件的水粉比均为0.3;采用1∶1、1∶1.5和1∶2三种PⅡ-HCP粉与细砂的粉砂比,将3种不同粉砂比的试件分别编号为S1、S1.5和S2。将水、PⅡ-HCP粉与细砂按比例拌合均匀后,立即装入模具中,在压力试验机上加载至设计压力20 MPa后恒压60 s再卸载拆模,即可得胶砂试件,保持压制后试件高度在(3±0.05)cm左右。

图1 胶砂成型模具和试件实物图

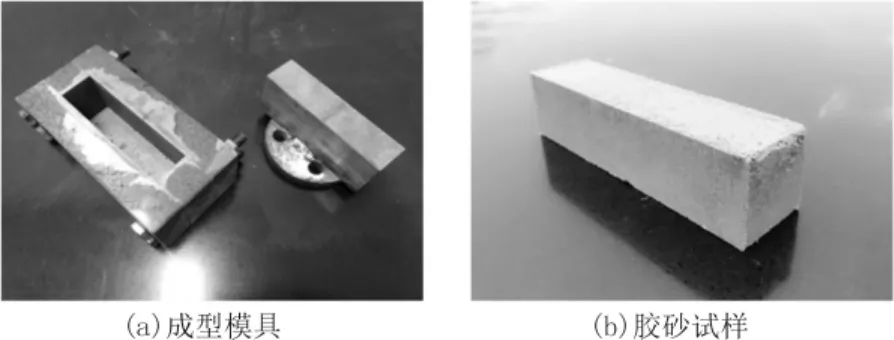

本试验所用碳化反应釜见图2。将压制所得胶砂试件在温度为(20±3)℃、相对湿度为70%的养护箱中预养护48 h至恒重后进行碳化。设计CO2压力为0.4 MPa,碳化时间分别为0.25、0.5、1、3、6、12、24 h。碳化过程中对碳化釜内部温度进行监控,每隔1 min读取1次碳化釜中的温度数据,温湿度检测仪的精确度为±0.4℃。

图2 碳化釜和碳化装置示意

1.4 测试方法

碳化完成后,胶砂试件参照标准GB/T 17671—1999《水泥胶砂强度检测方法》进行抗压、抗折强度测试。碳化后的试件在60℃烘6 h,然后用凿子在试件中心处凿取1 cm3左右的颗粒,再将其凿成适用于显微结构(SEM)分析和孔结构(MIP)分析的大小。

2 试验结果分析

2.1 碳化和强度发展过程

2.1.1 釜内温度变化

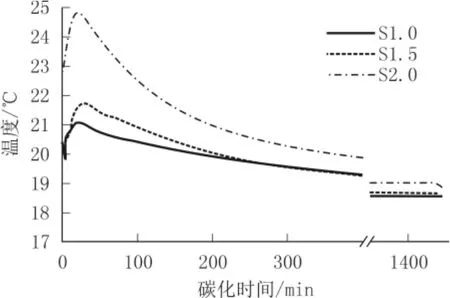

图3为3种不同粉砂比胶砂试件碳化24 h期间碳化釜内的温度曲线。

图3 3种胶砂试件碳化过程中的温度曲线

由图3可知,3种不同粉砂比胶砂试件碳化时釜内的温度变化规律与硬化水泥浆体粉试件碳化时的变化规律是相同的:通入CO2气体后,釜内温度开始上升并在25 min左右达到最高,之后随着养护的进行逐渐降低至稳定值。究其原因,胶砂试件中参与碳化反应的为其中的硬化水泥浆体粉,碳化时所发生的化学反应和硬化水泥浆体粉试件是一样的,因此反应时的温度变化规律也是相同的。在碳化25 min左右,S1、S1.5和S2三种胶砂试件在碳化时可以达到的温度最高值分别为21.10、21.74、24.89℃。这说明在养护早期,在这3种胶砂试件中粉砂比越小(S2)的试件碳化反应速率越快,释放的热量越多。

2.1.2 试件强度

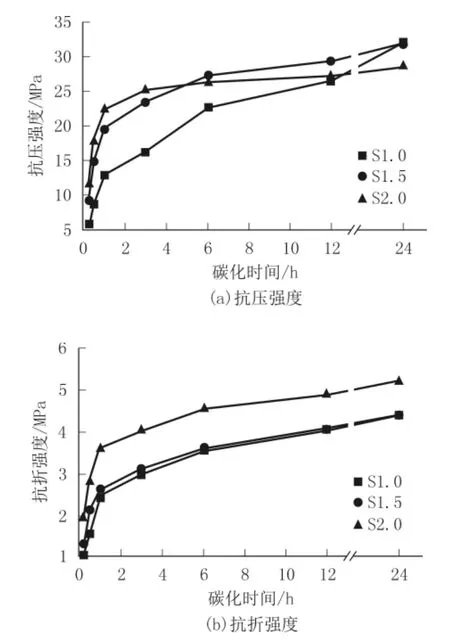

图4为3种不同粉砂比胶砂试件经不同碳化时间碳化后的抗压和抗折强度。

图4 3种胶砂试件碳化后的抗压和抗折强度

从图4中可以看出,碳化早期,S2的抗压强度和抗折强度均发展较快,碳化1 h时其抗压强度达22.4 MPa,比同龄期的S1和S1.5分别提高72.57%和14.70%;抗折强度达3.61 MPa,比同龄期的S1和S1.5分别提高46.15%和38.31%。碳化1 h后,S2的抗压强度发展速率逐渐减缓,而S1和S1.5的抗压强度增长较快,碳化达到24 h时,S1、S1.5和S2三种胶砂试件的抗压强度分别为32.00、31.86、28.43 MPa,S1和S1.5的抗压强度均反超了S2,可达同类硬化水泥浆体粉试件的1/2左右;而S2的抗折强度在1 h后仍然保持稳定的增长,24 h碳化后S2的抗折强度达到了5.24 MPa,比同龄期的S1和S1.5分别高出了18.55%和18.82%。这说明在S1、S1.5和S2三种胶砂试件中,粉砂比越小的胶砂试件早期抗压和抗折强度增长越快,这一结果与釜内早期温度变化结果相符。而到了碳化中后期,粉砂比较大的胶砂试件抗压强度发展较快,24 h后粉砂比最大的胶砂试件(S1)抗压强度最高,这应该是由于同样体积的胶砂试件中,粉砂比越大则胶砂试件中硬化水泥浆体粉越多,其中可供碳化的物质也越多,最后生成了更多的碳化产物。当然以上这些分析还需要结合胶砂试件碳化后的微观结构来进行验证。

2.2 微观形貌与孔结构

2.2.1 微观形貌

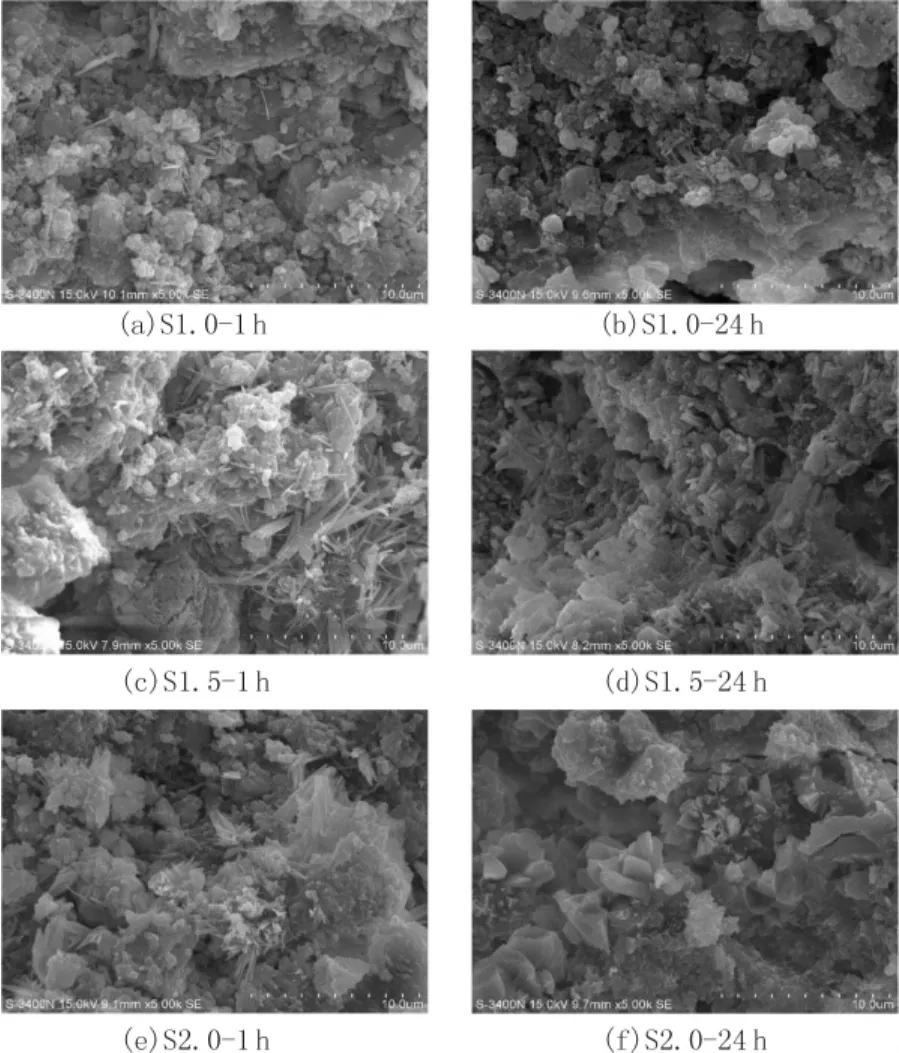

图5为3种不同粉砂比胶砂试件分别碳化1 h和24 h后的SEM照片。

图5 3种不同粉砂比胶砂试件碳化后的SEM照片(×5000)

由图5可以看出,(1)碳化1 h后已经有大量颗粒状碳化产物生成并覆盖在硬化水泥浆体粉表面,但是其颗粒较为分散,并未很好地粘结在一起;而碳化24 h后试件结构变得更加紧密,大量碳化产物包裹在硬化水泥浆体粉表面,并很好的将其与细砂胶结在一起,这也是24 h后抗压、抗折强度较高的原因。(2)随着粉砂比的降低(S1→S1.5→S2),碳化后的试件中碳化产物越多,粘结情况越好,结构也越紧密。

2.2.2 孔结构

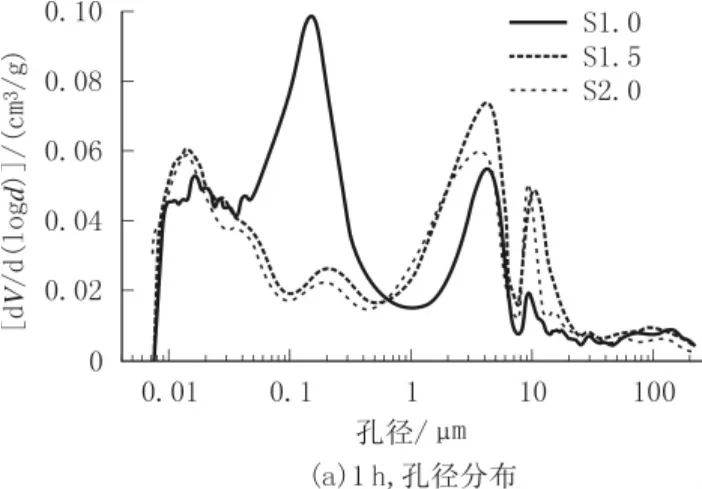

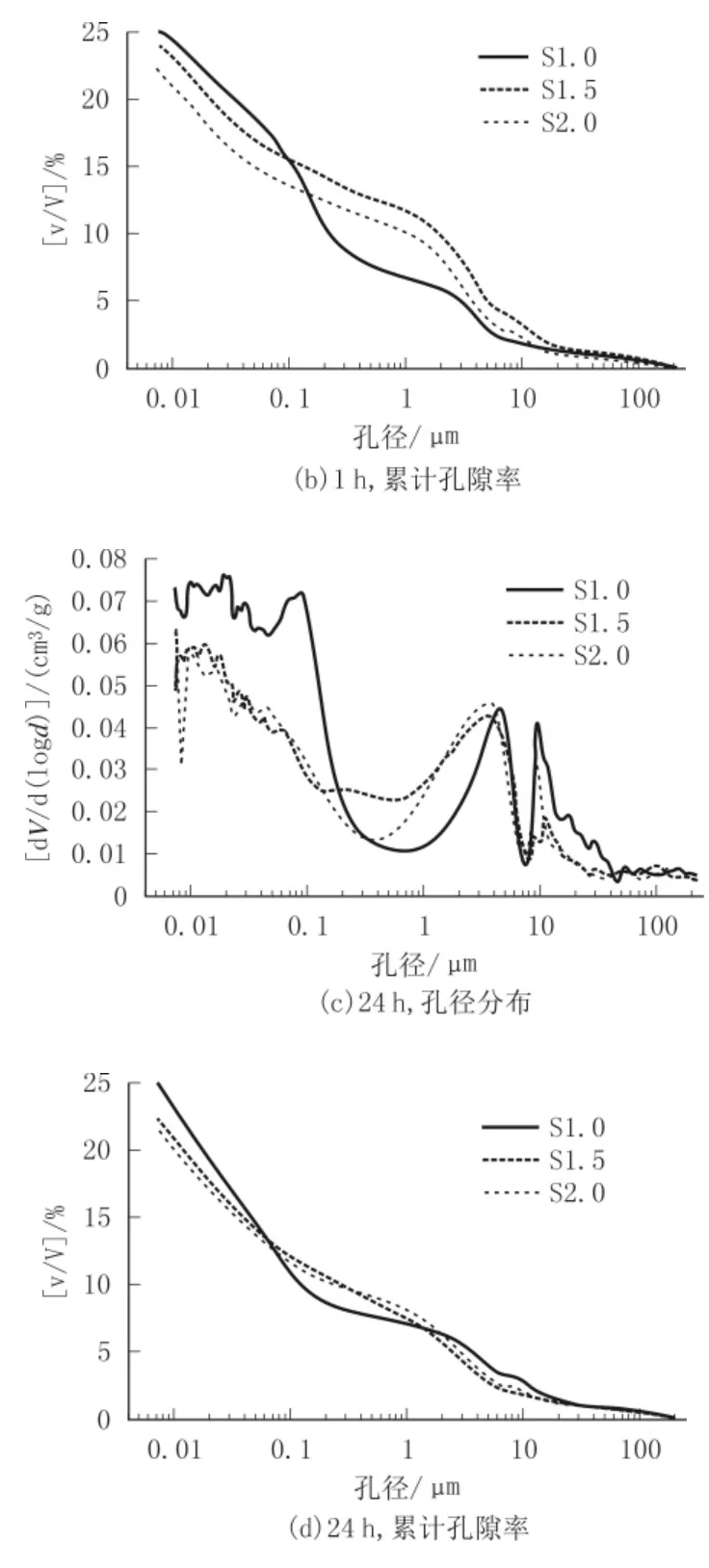

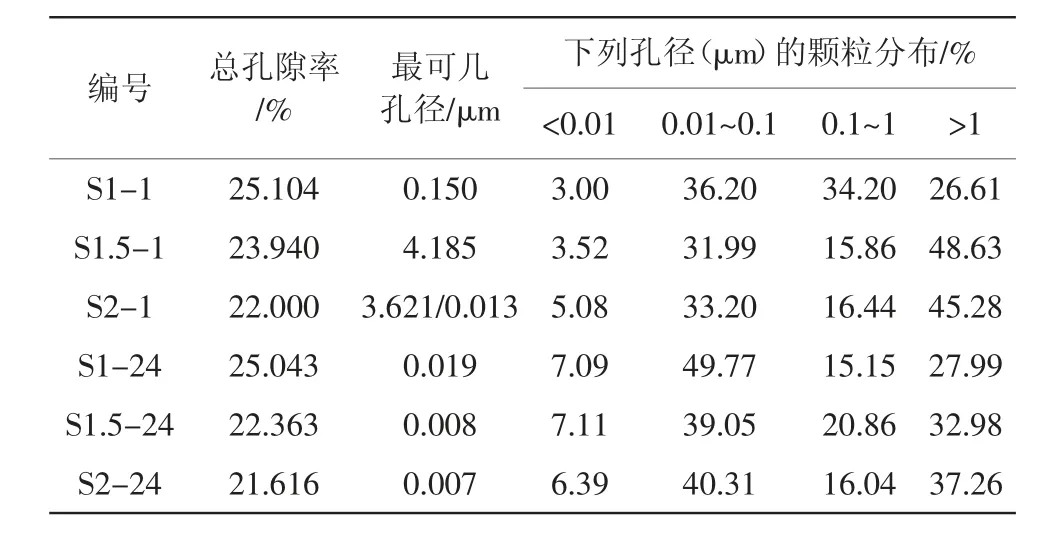

图6为分别碳化1、24 h后3种不同粉砂比胶砂试件的孔径分布和累计孔隙率,其孔结构参数见表3。

图6 碳化1、24 h后3种不同粉砂比胶砂试件的孔径分布和累计孔隙率

表3 3种不同粉砂比胶砂试件碳化后的孔结构参数

结合图6、表3可知,碳化1 h后,S1的孔隙率为25.104%,S1.5和S2的孔隙率则分别为23.94%和22%;碳化24 h后,S1的孔隙率为25.043%,S1.5和S2的孔隙率则分别为22.363%和21.616%,这表明粉砂比越低,碳化相同时间后胶砂试件的孔隙率越低,密实度越高。这一规律与胶砂试件抗压强度发展规律不同,这说明碳化早期,试件的抗压强度与其密实度是相关的,粉砂比越低,密实度越高,则其碳化早期抗压强度越高;而到了碳化后期,决定抗压强度的则是试件中硬化水泥浆体粉的含量,粉砂比越高,硬化水泥浆体粉含量越高,则其碳化24 h后获得的抗压强度越高。而决定胶砂试件抗折强度的主要因素则一直是试件的密实度,粉砂比越低,试件的密实度越高,其碳化后获得的抗折强度也越高。

而相同粉砂比的胶砂试件,碳化24 h后的孔隙率均小于养护1 h后的孔隙率,且孔径小于0.01μm以及在0.01~0.1 μm的毛细孔的占比增加。这表明随着碳化时间的延长,硬化水泥浆体粉试件中较大的孔逐渐被碳化产物填充使其孔径减小,胶砂试件的孔隙率变低,密实度增大。

2.3 体积变形

碳化过程中,胶砂试件中的硬化水泥浆体粉与CO2气体发生化学反应,生成碳酸钙、硅胶和游离水等。由于反应物与生成物体积的不同,会使得碳化后胶砂试件发生一定的体积变化。轻微的体积变化并不会对胶砂试件造成太多的影响,但是当养护过程中胶砂试件的体积变化超过一定值时,就有可能造成胶砂试件的开裂,影响胶砂试件养护后的力学性能等。因此需要对碳化前后胶砂试件的体积变化作一定的了解。

试验选用不同粉砂比的S1、S1.5和S2试件来研究碳化过程中的体积变形,每组5个胶砂试件。用千分表准确测量每一个胶砂试件碳化前后的尺寸(长×宽×高),结果精确至0.1 mm。计算其碳化前后的体积变化率,碳化24 h后,S1、S1.5和S2三种胶砂试件的体积变化率分别为-1.33%、-1.16%和-0.52%。碳化后硬化水泥浆体粉胶砂试件的体积均是收缩的,而粉砂比越大的胶砂试件,其碳化后的收缩值越大,说明硬化水泥浆体粉含量越多,胶砂试件碳化后体积收缩率越大。3种胶砂试件在碳化后均没有因为体积的变化而产生裂缝,这是由于本试验所制胶砂试件在碳化时其表面没有约束,因此不易产生收缩裂缝。

3 结论

(1)在0.4 MPa的CO2压力下碳化24 h后试件抗压强度和抗折强度最大值可达32.00 MPa和5.24 MPa;碳化后有颗粒状的碳化产物产生,且随着碳化的进行,大量碳化产物生成并逐渐连接为一个整体,很好地将细砂胶结在一起,试件结构变得紧密;粉砂比越小,碳化相同时间后硬化水泥浆体粉胶砂试件的孔隙率越低。

(2)而相同粉砂比的胶砂试件,随着碳化的进行孔隙率降低,密实度增大,且孔径小于0.01μm以及在0.01~0.1μm的毛细孔的占比增加;碳化过程中硬化水泥浆体粉胶砂试件的体积均是收缩的,粉砂比越大,胶砂试件的收缩值越大。