表面焊接技术在锂电池制备中的应用和发展

2023-01-03张祥功

王 磊,张祥功

应用研究

表面焊接技术在锂电池制备中的应用和发展

王 磊,张祥功

(武汉船用电力推进研究所,武汉 430064)

本文介绍了锂离子电池组常用的焊接方式——电阻焊、超声波焊以及激光焊,简述了不同焊接方式的特点及应用,分析不同焊接技术在锂电池制备的挑战和发展,指出电阻焊受到焊接界面焦耳热积累不足的限制;超声波焊、激光焊的焊接品质易受到金属间化合物的影响,金属化合物的特征在于易脆、高硬度、高电阻率。

锂离子电池 电阻焊 超声波焊接 激光焊接

0 引言

考虑到环境和能源等因素,汽车电动化已经越来越重要。一些城市开始采取必要措施限制内燃机在汽车上的应用,在不久的将来,传统汽车将逐渐被新能源汽车所替代,新能源汽车最有发展潜力的是电动汽车。电动汽车的核心动力是电池组,锂离子电池组应用最广泛的技术。锂离子单体电芯的容量和电压有限。电池组需要大量电芯通过串并联的方式连接而成,而电芯之间的连接最常用的焊接。如图1所示,锂电池组的焊接技术包括极耳焊接、壳体密封、单体焊接、单元焊接、模块焊接等方面。动力电池的性能直接关乎到电动汽车的性能,焊接技术是动力电池能够持续稳定输出能量的关键,因此焊接技术的发展对汽车电动化的发展影响深远。

目前,金属焊接的方式主要包括电阻焊、超声波焊、激光焊、钎焊和搅拌摩擦焊等。钎焊采用低于被焊接物体熔点的钎料加热熔融填充到焊接物体的间隙。焊接过程需要施加适当的钎料,对焊接界面的要求高。搅拌摩擦焊接是将高速旋转的搅拌针插入被焊接物体,搅拌针与被焊接物体发生摩擦导致塑化,实现焊接。锂电池产品焊接物品体积较小、形状不一,不适合采用搅拌摩擦焊技术。目前,锂电池制备过程中,电阻焊、超声波焊和激光焊占据较大的市场。如图1所示,电阻焊在圆柱电芯的制造和电连接中应用广泛。软包电芯多层极耳焊接、极耳与极片焊接、极片与极柱焊接大多数采用超声焊接技术。激光焊接技术广泛应用与方形铝壳电池的安全阀焊接、极耳焊接、电池壳密封焊接以及电池成组焊接。

图1 焊接技术在锂电池制备过程中的应用[1]

1 焊接技术的特点及应用

1.1 电阻焊

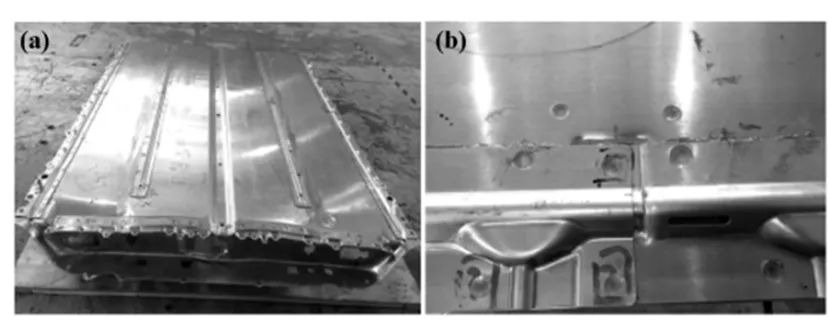

电阻焊中,电流流过加压接触的焊件,产生的瞬间焦耳热将金属熔化,电流断开后,金属凝固结晶,形成致密的焊点。目前国内外,新能源汽车厂的电池组底部支撑板大多采用电阻焊技术。电池厂商在小圆柱电芯的成组焊接上也广泛使用电阻焊技术。如图2所示,在特斯拉某新能源车型的电池组的支撑板采用点焊技术,并在点焊处施加胶水,增加电池组的密封性。电池组焊接采用电阻点焊,一方面设备操作简单、另一方面需要通过加密封胶的方式来实现电池组的密封,无异增加了生产周期和生产成本。

图2 (a)特斯拉某车型电池包下壳体及(b)点焊细节[2]

1.2 超声波焊接

超声波焊接中,焊接电源产生的高频电流在励磁线圈的作用下产生高频交变磁场。铁磁性材料在交变磁场的作用下发生磁致伸缩,在长度上经历交变伸缩。超声波频率下的电磁能量转换为超声波频率下的机械振动。振动传递到焊接界面振动摩擦生产热发生熔化。焊接件之间的微动摩擦一方面能够去除表面氧化层,另一方面也能清洁污渍。在焊接压力的作用下,焊接件界面的金属发生塑形流动和冷凝结晶,实现固相之间的连接[3]。

超声波焊接技术凭借良好的机械结构设计、精密的压力传感和气动系统、较高的焊接精度,在锂电池制备中应用广泛。在软包电池的生产过程中,针对叠片工艺,多层极耳之间采用超声波焊接实现预焊,再把极耳引片与多层极耳焊接。针对叠片次数较少的软包电池,多层极耳与极耳引片直接采用超声波焊接技术实现电连接。在卷绕工艺中,软包电池( 卷绕工艺) 在正、负极极片与极耳引片采用超声波焊接,然后进行卷绕,制备电芯单体。

图3 超声波焊接原理图[3]

图4 (a)测试表尺寸;(b)实验使用的接头类型;(c)工具角的形状;(d)铁砧的形状[4]

1.3 激光焊接

激光焊接机由于其速度快,精度高,焊接材料损耗低,焊接工件变形小,焊接过程中焊接质量高,可以大大提高动力电池的安全性、可靠性。同时,区别于上文介绍的其它焊接方式,激光焊接最显著的特点是——非接触式焊接。激光焊接过程的焊接效率和自动化程度高,对被焊接物体的几何尺寸要求低,在锂电池生产中发挥着举足轻重的作用。目前激光焊接技术在锂电池制备中应用广泛,包括电池壳密封、电池极耳焊接、泄压阀焊接、电池组成组焊接等。

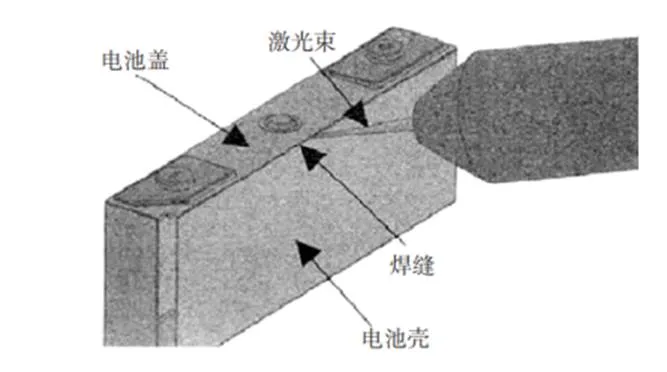

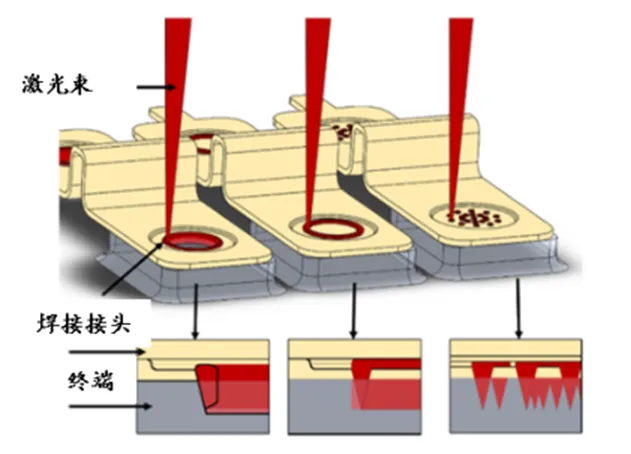

如图5所示,商业化锂电池一般为方形铝壳,其外部壳体材料一般选用为铝合金材料。激光焊接技术能够较好地把上盖板和下壳体之间密封焊接。壳体内部的电芯极耳一般采用采用激光焊接的方式与盖板上的极柱连接。单个的方形铝壳电芯无法满足动力汽车额定电压和能量要求。如图6所示,电池组成组的方式是采用激光焊接的方式把汇流排与电芯极柱通过串并联的方式实现电连接。汇流排与电芯极柱的激光焊接方式包括:搭接、角焊和激光点焊。

图5 激光焊在电池壳焊接中的应用[5]

图6 激光连接电池连接的标准方法:角接(左)、搭接(中)、多个点焊(右)[6]

2 焊接技术的挑战与发展

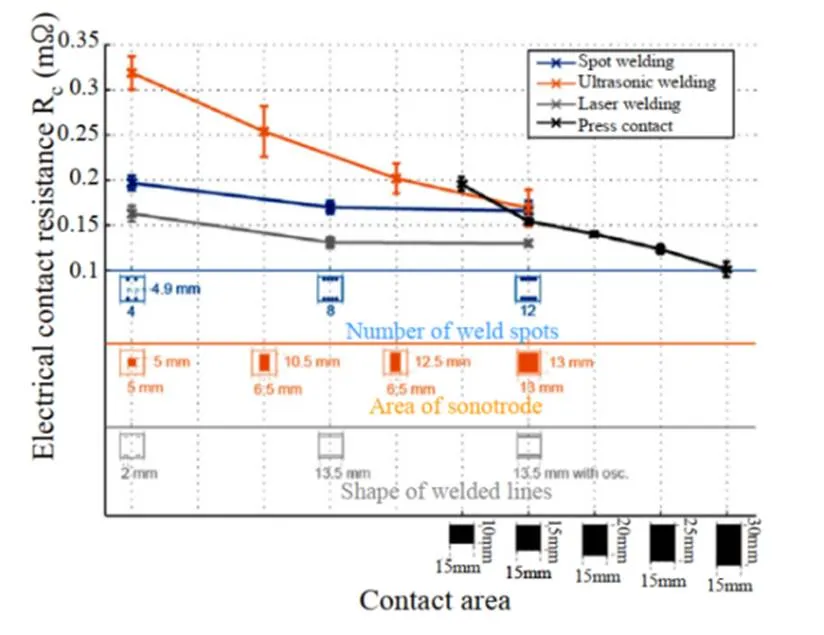

目前锂离子电池行业的发展正处于上升期,工程师和科研工作者均对焊接技术在锂电池制备的应用和发展进行研讨。图7给出电阻焊、超声波焊和激光焊三种焊接方式的焊接电阻-焊接面积图。图7中显示,随着面积的增加,三种焊接方式的接触电阻均减小。其中超声波焊接中焊接面积的增大,能够显著减小其接触电阻。值得注意的是,尽管激光焊接和电阻点焊的接触面积相比较小,其焊接方式下接触电阻仍然较低。这三种焊接方式各有利弊,现逐一介绍焊接技术的挑战和发展。

2.1 电阻焊

电阻焊接是锂电池组装中应用最多的连接技术之一,因为它具有熔化面积小和对焊接点附近影响小的优点。但是,电阻焊接铜箔的强度提高受到焊接界面焦耳热积累不足的限制。Luo等人[8]利用 Al/Ni反应性多层纳米箔的放热反应作为铜箔微电阻焊接界面的局部热源,旨在增加热量积累并提高接头强度。在Al/Ni反应性多层纳米箔的帮助下,两层铜箔的接头强度增加到100 N,多层铜箔的接头强度为500 N。这些结果为微电阻焊接技术在锂电池制造中的电池连接中的应用铺平了道路。

图7 通过压力接触与点焊、超声波和激光焊接连接的铜箔样品在接触面积方面的比较[7]

图8 微电阻焊接系统的连接工艺由反应性多层纳米箔辅助。(a)挤压过程。(b)点燃反应性多层纳米箔。(c)反应性多层纳米箔的反应和传播。(d)在施加电极力的情况下保持过程[8]

2.2 超声焊

超声波焊接可能由于焊接时间短、热输入低等因素限制金属中间层的生长。对异质金属超声波焊接,界面生产金属间化合物是不可避免的,金属间化合物的厚度是影响接头强度的关键因素。Liu等[9]研究大功率超声焊接工艺中金属间化合物(IMC)中间膜的快速生长机理,针对焊接时间、界面温度和空位浓度之间的关系建立分析模型,研究了振动幅值和电阻热对金属间厚度增加的影响。结果表明,增加的热源可以显著促进超声波焊接过程。

2.3 激光焊

锂电池中焊接材料中应用最为广泛的材料为铝和铜,这两种材料物理和化学性质存在很大差异,给焊接工艺带来了很大挑战。通过分析Al-Cu二元合金,可以观察到在焊接过程中会形成不同的金属化合物(IMC),其特征在于易脆、高硬度、高电阻率。为例提高焊缝的质量,需要尽量减少和避免硬度高、易脆的金属化合物生产。Fetze等[10]探索利用激光束振荡来控制焊缝的深度和宽度的可能性,在将1毫米厚的铝搭接焊接到1毫米厚的铜板上。作者发现,对于较大的振荡幅度,熔融区中的元素混合和裂纹形成都减少。Schmalen等人[11]研究了利用调制的高亮度激光源和光束振荡将0.2 mm厚的铝连接到0.5 mm厚的铜片上的可能性。他们强调,必须尽量减少材料混合,以提高焊缝的机械性能。Yan等人[12]还研究了激光功率对铝(6061)的微观结构和机械性能的影响,由于合金元素的存在而未正确用于电气应用,随着激光功率的增加,更多的铜扩散到焊缝中,导致形成更硬和脆的金属间化合物。Vincenzo等[13]研究了光斑直径对不同激光自生铜铝搭接焊的影响。使用配备振镜扫描仪和两种不同焦距的中等功率光纤激光源进行实验,以获得两种不同的光斑直径。结果表明,较小的光斑直径促进了声焊缝的形成,更好地控制了穿透深度,减少了金属的混合,降低了激光功率要求。通过选择正确的工艺参数,两种焦距均可获得良好的机械性能和低接触电阻。

3 结论

锂离子动力电池作为新兴新能源之一,发展前景良好。焊接技术在实现锂电池自动化生产中发挥巨大优势。其中电阻焊、超声波焊和激光焊在锂电池生产中被广泛使用。三种焊接方式在不同工序中发挥中还要的作用,但是仍然存在不足。电阻焊接铜箔的强度提高受到焊接界面焦耳热积累不足的限制。超声波焊、激光焊的焊接质量容易受到金属间化合物的影响,其作用及扩散机理在学术界尚无定论。聚焦于基础科学问题和新颖实用的工艺方法的创新,是实现焊接设备高质量、高精度、智能化的基石。

[1] Kang M J, Choi W S, Kang S H. Ultrasonic and laser welding technologies on Al/Cu dissimilar materials for the lithium-ion battery cell or module manufacturing[J]. J Weld Join, 2019, 37(2): 52-59.

[2] 周志华. 电阻焊与激光焊技术在手机锂电池制造工艺中的应用与发展[J]. 制造业自动化, 2012, 34(14): 46-48, 65.

[3] Kim T H, Yum J, Hu S J, et al. Process robustness of single lap ultrasonic welding of thin, dissimilar materials[J]. CIRP Ann, 2011, 60(1): 17-20.

[4] Shin S, Nam S, Yu J, et al. Ultrasonic metal welding of multilayered copper foils to nickel-plated copper sheet in lithium-ion battery cell[J]. Metals, 2021, 11(8): 1195.

[5] 刘美娜. 新能源汽车电池包下壳体焊接工艺分析[J]. 汽车工艺与材料, 2018(12): 37-39, 42.

[6] Saariluoma H, Piiroinen A, Unt A, et al. Overview of optical digital measuring challenges and technologies in laser welded components in EV battery module design and manufacturing[J]. Batteries, 2020, 6(3): 47.

[7] Lee S S, Kim T H, Hu S J, et al. Joining technologies for automotive lithium-ion battery manufacturing: a review[C]//Proceedings of the ASME 2010 International Manufacturing Science and Engineering Conference. Erie, Pennsylvania, USA: ASME, 2010: 541-549.

[8] Luo C, Zhang Y S. Joining of copper foils via Al/Ni reactive multilayer nanofoils[J]. J Mater Process Technol, 2021, 298: 117294.

[9] Liu J, Cao B, Yang J W. Modelling intermetallic phase growth during high-power ultrasonic welding of copper and aluminum[J]. J Manuf Process, 2018, 35: 595-603.

[10] Fetzer F, Jarwitz M, Stritt P, et al. Fine-tuned remote laser welding of aluminum to copper with local beam oscillation[J]. Phys Procedia, 2016, 83: 455-462.

[11] Schmalen P, Plapper P. Evaluation of laser braze-welded dissimilar Al-Cu joints[J]. Phys Procedia, 2016, 83: 506-514.

[12] Yan S H, Shi Y. Influence of laser power on microstructure and mechanical property of laser-welded Al/Cu dissimilar lap joints[J]. J Manuf Process, 2019, 45: 312-321.

[13] Dimatteo V, Ascari A, Liverani E, et al. Experimental investigation on the effect of spot diameter on continuous-wave laser welding of copper and aluminum thin sheets for battery manufacturing[J]. Opt Laser Technol, 2022, 145: 107495.

Application and development of surface welding technology in lithium battery preparation

Wang Lei, Zhang Xianggong

(Wuhan Institute of Marine Electric Propulsion, Wuhan 430064)

TM912

A

1003-4862(2022)12-0054-04

2022-01-12

王磊(1991-),男,博士研究生。研究方向:化学电源。E-mail: wangleihit@foxmail.com