浅论船体分段建造施工中的施工质量控制

2023-01-03周引平陶如豪

周引平,陶如豪

应用研究

浅论船体分段建造施工中的施工质量控制

周引平,陶如豪

(长江三峡通航管理局,湖北宜昌 443002)

船舶分段建造是当前造船企业采用最多的方式之一。此种造船方式可以明显提高企业生产效率,方便施工、提高构件生产精度,对提高船舶整体制造质量、降低生产成本非常有利。本文重点介绍船体分段建造方式,分析了船体分段建造过程中影响船体施工质量的主要因素及产生的原因。提供了质量控制方法和焊接变形的预防措施。为提高船舶制造业整体水平,提升造船整体质量具有积极意义。

船体分段 质量控制 船舶变形 措施方法

0 引言

船舶分段建造方式是目前各国采用最多的建造方式,分段建造的质量控制是船体建造工程质量控制系统中关键一环,此环节质量控制的好坏,会对整个船舶建造质量造成直接影响。也会影响到船体性能、结构强度,是船舶建造工程的重要质量保证基础。从造船方式上通常可分为整体建造和分段建造两种方式,分段式建造方式因其效率高,焊接质量好,是目前世界各国采用最多的建造方式。

船舶分段建造主要分为四个阶段:第一阶段是放样、号料、加工;第二阶段是部件装配;第三阶段是分段装配;第四阶段是船台分段拼接装配。第一阶段根据船舶详细设计图纸经过放样、号料、加工等工序将原材料制成船体零件。第二阶段将船体零件通过拼装焊接组装成船体构件。第三阶段将船体构件通过拼装焊接等方式组装成船体分段和总段。第四阶段将各船体分段、总段经过拼接、焊接最终形成完整的船体。船体建造质量控制主要就是对各个加工环节加工精度的控制,在船舶建造工程中,船舶的各个分段制造的质量将直接影响整个船舶最终质量。因此,高质量的船舶,需要采取科学有效的管理方法与技术措施。特别是要加船体分段施工过程的质量管理工作,从而提高工作效率,降低建造成本,保证产品质量。

1 影响船体分段建造质量的主要因素及原因分析

船体分段是整个船舶建造工程的基础,船体分段制造质量控制非常关键。分段的制造精度与其零件加工精度及部件的组装焊接精度直接相关,其中,对船体质量影响最大、最直接的因素之一就是船体变形。

影响船体变形的因素非常多,它可由放样、号料、精度控制不严,或是船体构件拼装精度不够、或是两者误差累积造成分段拼装误差增大等原因。

船体分段在拼接焊装后,往往会出现不同方向上的变形,其产生的因素主要是金属结构在施焊后焊缝位置产生了收缩,且收缩量不同,另一个原因主要是,施工中采取的工艺不恰当、采取反变形措施不得力等因素造成。

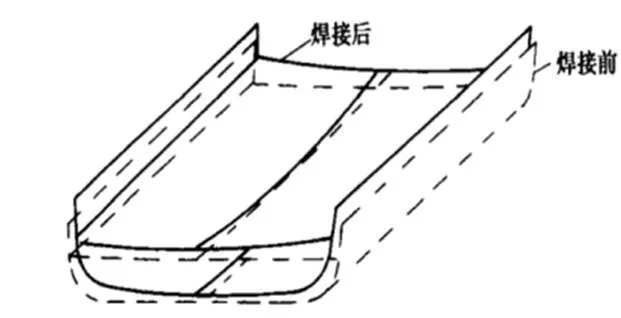

正向装配双层底(见图1)船体分段产生变形的主要因素:

a)分段外底板上的焊缝在焊接施工后产生不同方向上的收缩,主要是纵向和横向收缩。

b)船体分段内结构与船底板的焊接造成分段上翘变形。

c)船体分段金属结构垂直方向焊缝焊接后造收缩成变形。

d)船体分段骨架焊缝精度偏大、焊接工艺不正确等造成分段变形。

e)船体双层底板纵横方向焊缝施焊后造成的变形。

f)船体外板封底焊施工造成的变形。

图1 正装双层底分段变形示意图

1)正向装配的单底分段变形的主要原因与双层底分段正向装配原因大致相同。

2)倒向装配的双层底分段,其总变形与正装的双层底分段变形趋势正好相反(见图2)

图2 倒装双层底分段变形示意图

主要原因是由于外底板纵缝的横向收缩造成。另外骨架间相互连接的垂向焊缝,也使分段产生收缩造成上翘变形,故分段舭部外板会产生向上、向外变形,对某些刚性较差的分段还会引起扭曲变形。若分段钢板较薄,在焊接后,还会发生分段的局部变形。这主要是因为薄板的刚性较差,焊缝处的收缩应力超过了板材的临界点,致使其失去稳定性造成的,这种局部变形主要成波浪形。

2 船体分段建造质量控制

分段建造精度的提高,主要有两种方式:一是采取在施工过程中运用检测手段,定期对分段进行检测,校正施工、再检测、循环往复。以此来提高建造质量。二是在施工过程中,制定反变形措施,采取各种校正手段,及时修正施工误差,以此提供船舶建造质量。其中,对每一道工序的精度进行严格的控制,可以尽量减少多道工序误差累加到船体分段上,以达到最大限度地减少各个加工环节形成的的误差对船体质量造成的影响,

2.1 船体分段中构件的安装质量控制

船体分段构件安装的质量控制是船体分段变形控制的重要环节,如果分段构件安装精度若达不到要求可能对船台分段对接及分段局部强度产生非常不利的影响,从而直接造成船体整体质量的下降。分段构件在安装过程中需要注意以下几点:

1)分段大合拢处的构件位置和尺寸必须满足船台装配技术要求;

2)构件首、尾端相对分段基面的重直度要满足相关技术要求;

3)间断构件的安装要满足构件两端边缘与理论线对准的要求;

4)安装各类纵桁、纵骨等纵向构件,其两端肋位线要满足对准相应检查线的技术要求;

5)安装分段横向构件如实肋板、前横梁时要注意以最外缘的纵向构件理论线作为定位检查线等。

船体构件安装时,必须以上述对合线(如肋位线,构件理论线)作为检验依据,误差必须满足相关技术要求。

2.2 船体分段焊接质量控制

船体分段零部件的正确定位与装配只是分段加工精度控制的第一步,分段加工精度控制难度最大的是分段焊接变形。在船体结构一定的条件下,通过优化焊接程序及方法来有效地减小焊接变形。

1)基本操作措施原则:先焊接不致对其他焊缝造成刚性约束的焊缝;并要保留每条焊缝至少有一端为自由端。

2)在构件焊接过程中,制订相应的工艺流程,运用科学的焊接程序,减少热量集中从而减少变形。

3)科学设计构件拼装焊接流程,采用恰当的焊接规格。

如底部分段如果采用了不正确的焊接程序则会导致热量集中,容易造成变形(见图3)

图3 底部分段焊接程序对比

2.3 船体分段翻身质量控制

根据船体分段大小和结构特点,在甲板分段吊离胎架之前,应在舱口处采取加强措施,对舱口围壁间断区域的纵桁要进行临时连接。

1)分段骨架间断处往往是起吊时最容易发生变形的区域,均要采取补强措施。

2)船体分段在翻身前应在甲板上画出甲板中心线和基准肋骨线,然后再进行翻身,翻身后要对相关焊缝采取碳弧气刨清根,再进行封底焊。

3)在所有焊缝检验合格后方可进行分段涂装。在涂装施工时,一是要在大合拢焊缝处预留50-100 mm宽的区域暂不涂装,待大合拢后,焊缝检验合格后再进行涂装施工;二是整个分段的最后一道面漆也暂不施工,待整船体组装完成最后统一施工。

3 船体分段施焊控制变形的方法

在船舶建造工程中,船体分段变形是无法避免的。在船体施工过程中或多或少都会产生产生纵向或横方向变形。这些变形将直接对船体的性能和强度造成影响,因此需要运用一些控制方法来保证船体施工质量。常用的方法主要是反变形施工法。

根据船舶建造工程以往的经验,在船体分段施工之前对船体分段变形趋势先进行一下预判,在设置胎架时放出一定数值反方向大小相等的反变形量,反变形量数值大多是由经验积累来确定的。

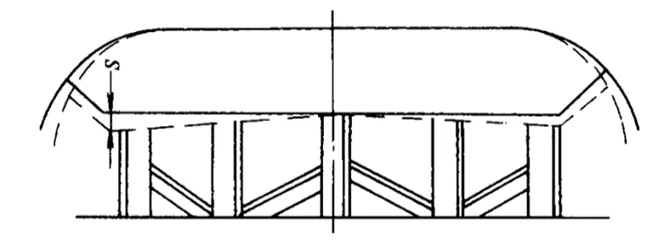

双层底船体分段正向装配时,其焊接变形趋势通常是两舷向中翘(见图4),因此,在胎架预制时就在胎架两边放出反变值S,如图5中虚线所示,焊接收缩后便可恰好达到分段所需之正确型线。

分段倒置装配时,其变形趋势通常是两舷向上翘曲(如图5),因此在胎架制作时放出反变形值S值,如图5虚线位置,那么分段焊接施工完成后,分段的变形恰好达到分段所需之正确型线位置。

图4 正装胎架横向放反变

图5 倒装胎架横向放反变形

4 船体组装提高建造质量的措施

4.1 船体分段组装尽量采用自动焊与二氧化碳气体保护焊

此种焊法可以明显提高船体分段焊接强度,与传统手工焊相比还可以显著减少船体变形。

4.2 制订科学的焊接工艺流程

船体分段施工前要制定科学的焊接流程,在施工时,要督促施工人员严格按照审核批准后的焊接规格进行焊接施工。并严格遵守船体构件装配程序和工艺要求,减少因装配不当造成的船体变形。焊脚过大,焊缝间距过小、既浪费焊接材料,还会造成额外变形。

4.3 熟悉并掌握合理的焊接规格

船体航段装配焊接质量与焊接规格息息相关。船体分段焊接规格主要包括:电焊焊机电流、焊条焊丝直径与牌号、焊道层数、焊弧电压、直流电焊中的极性等方面。一般焊接质量主要取决于焊条直径、焊接电流、焊缝间隙等因素。

4.4 提升船体分段装配间隙与构件焊缝开坡口精度

船体分段装配间隙与构件焊缝开坡口精度是直接影响船体分段焊接变形的主要因素。其中,构件装配间隙越小,变形越小(如图6)。构件装配间隙越大,焊后变形越大。(如图7)

图6 装配缝隙小—变形小

图7 构件焊缝隙大—变形大

5 船体分段变形矫正主要应对措施

船体分段制作完成后,很难完全避免分段变形的发生。因此,分段变形矫正是船舶质量保障重要一环。船体分段分正装与倒装双层底分段(见图8)。矫正方法如下:

1)对于船体变形分段先进行翻身,然后将船体分段搁置在墩木上,墩木放在靠近分段两舷的位置。

2)分段放置完毕后,在分段中间加压重物,再采用水火轿正法进行矫正。

3)对于船体分段宽度收缩过多,影响分段在船台总装对接工作的时,可采取将分段相邻端部的肋板与外板的角焊缝割开,用螺丝拉杆将外板拉出。

4)对于分段接缝间隙过大的情况,可用水火矫正方法进行矫正。

图8 双层底分段变形后的矫正

6 结束语

船舶建造是一项复杂的系统工程,涉及面非常广,技术难度高,专业性强,几乎包含了现代工业主要的工业门类,影响船舶建造质量的因素也非常多,除了以上论述的影响因素外,还有其他环境、人员、管理等因素,处理的方式方法也有不尽相同。因此,在实际工作中,一些具体应对措施需要结合实际情况和要求具体分析处理,最终,从工序到分段,从局部到整体,通过综合质量控制和矫正方法,直到各分段满足船体总装各项技术要求。

[1] 王鸿斌. 船舶焊接工艺[M]. 北京: 人民交通出版社, 2006.

[2] 叶家玮. 现代造船技术概论[M]. 广州: 华南理工大学出版社, 2001.

[3] 张家旭. 钢结构的变形与矫正[M]. 北京: 中国铁道出版社, 1990.

[4] 《船体工艺手册》编写组. 船体工艺手册[M]. 北京: 国防工业出版社, 1978.

Discussion on construction quality control of hull block construction

Zhou Yinping, Tao Ruhao

(Three Gorges on Yangtze River Navigation Management Bureau, Yichang443002, Hubei, China)

U671

A

1003-4862(2022)12-0001-04

2022-03-17

周引平(1968-),男,高级工程师。主要从事信息化及船舶管理工作。E-mail:178811836@qq.com