车辆传动系统瞬态撞击声识别与动力学仿真

2023-01-03徐辉辉梅自元周益

徐辉辉,梅自元,周益

1.麦格纳动力总成(江西)有限公司产品工程部,江西南昌 330013;2.重庆大学机械与运载工程学院,重庆 400044

0 引言

随着汽车开发技术的发展,车内噪声被降到越来越低的水平,尤其是发动机噪声、道路噪声和空气动力学噪声等。整车传动系统在急踩/急收油门、离合器结合和换挡等瞬态过程中产生一些不期望出现的声音,会降低驾乘人员对车辆的主观驾评结果,严重降低整车的驾乘舒适性。传动系统撞击声是由于瞬态冲击载荷导致的金属撞击声[1]。

本文以某前驱6MT SUV车型的急踩油门瞬态撞击声为例,阐述了整车上传动系统各零件转速和撞击振动响应的测量方法,根据测量的时间历程识别出产生撞击声的零件。搭建7自由度集中惯量的扭转振动动力学模型,计算系统的模态频率、振型和动力学响应。在此基础上全面分析传动系统的输入激励和各参数对输入轴角加速度影响的敏感度。最后通过优化发动机目标扭矩的建立时间降低了瞬态撞击声。

1 撞击声测量、分析与评价

1.1 瞬态转速与撞击声的整车测量

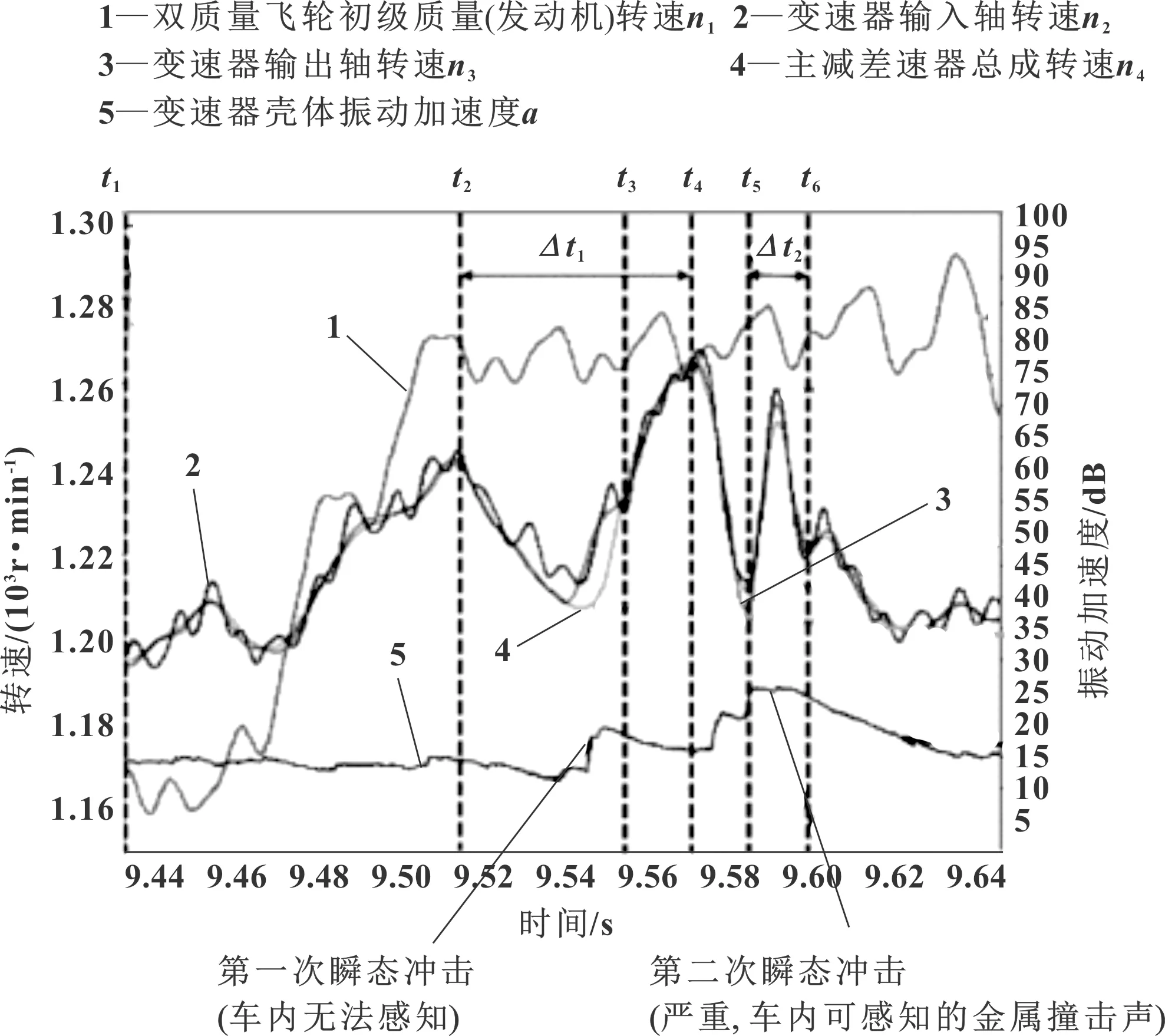

某1.8T四冲程四缸汽油发动机匹配双质量飞轮和6MT的SUV车型各挡位在急踩油门时存在明显的传动系统撞击声。为准确识别出传动系统产生撞击声的部位,在传动系统各关键部位布置非接触式的磁电式转速器[2],这些部位包括:双质量飞轮初级质量、变速器输入轴、变速器输出轴、主减差速器。同时在变速器壳体和车内驾驶员位置处布置振动加速度计和麦克风分别采集传动系统的冲击振动和车内声音的响应,如图1所示。

图1 传动系统扭转振动传感器测点

1.2 瞬态转速和撞击的时间历程分析

以4挡在转速为1 200 r/min急踩油门工况为例,对瞬态工况下的传动系统各零件的转速和变速器壳体振动加速度进行响应分析,结果如图2所示。整车在急踩油门瞬态时,车内存在较明显的一声金属撞击声。通过对车内双耳麦克风信号进行回放,确定噪声和振动发生在9.58 s时的第二次瞬态冲击。对上述结果的瞬时转速和振动响应信号按照时间序列进行分析,并找出产生撞击声的部位。

图2 4挡在转速为1 200 r/min急踩油门工况的测量结果

第一阶段为从t1=9.44 s到时间段的急踩油门扭矩建立和飞轮与变速器输入轴花键侧隙消除的过程。t1=9.44 s时刻之前,车辆处于反拖驾驶模式,发动机转速n1稍低于变速器输入轴转速n2。从t1时刻开始,驾驶员开始踩油门踏板,在发动机输出扭矩的作用下,发动机转速n1和变速器各转轴的转速n2、n3、n4均升高。由于双质量飞轮扭转减振器的低刚度特性和离合器/变速器输入轴花键的存在,转速n1超过n2、n3、n4。

第二阶段从t2=9.52 s到t4=9.57 s的传动系统侧隙消除和以低阶固有频率振荡的过程。由于变速器零件的侧隙和扭转振动固有频率影响,变速器转速开始以低阶扭振固有频率开始周期性振荡。通过实测扭振数据,计算出低阶固有频率f1=1/Δt1=1/0.065 4 s=15.30 Hz。由于变速器齿轮副和同步器侧隙的存在,变速器输入轴转速的变化比输出轴和主减差速器变化快,是消除变速器齿轮副和同步器侧隙的过程,首先消除4挡齿轮副侧隙,再消除同步器和主减齿轮侧隙。在t3时刻,上述侧隙被全部消除。t2~t3存在较轻微的传动系统冲击,由于冲击能量较弱,无法传递到车内,因此该冲击无法被驾乘人员感知到。从t3时刻开始,变速器输入轴、输出轴和主减差速器的转速继续上升,在t4时刻达到与发动机转速大小一致,传动系统的所有侧隙均消除,所有零件以速比关系传递转速和扭矩。

第三阶段为从t4~t6时的传动系统以固有频率整体振荡的过程。由于整车惯量相比发动机和传动系统大很多,故整车转速(轮胎和半轴转速)在急踩油门的短时间内基本保持不变。在这个阶段,主减差速器和半轴之间存在一个速度差,半轴和整车会把主减差速器拉低到与其相等。由于差速器内部和半轴花键侧隙较大,该阶段的冲击会非常大。图2中的加速度响应在该时候的高幅值表明撞击能量较高。较高能量的瞬态冲击产生非常明显的金属撞击声,通过结构和空气路径传递到车内。传动系统的主减差速器和半轴部分以某一固有频率在振荡,该振荡固有频率计算结果为f2=1/Δt2=1/0.014 9 s=67.10 Hz。

从以上时间历程的详细分析可知,车内可识别的撞击声主要是在差速器总成和半轴花键处产生。急踩油门工况下激发了传动系统的两个固有频率:整体的低阶固有频率15.30 Hz和差速器/半轴的局部固有频率67.10 Hz。

1.3 撞击声客观评价参数

变速器壳体振动加速度越大,能量越大,车内的撞击声会越明显,因此可以用壳体振动加速度的大小表征传动系统撞击声的严重程度,其缺点是无法锁定发生撞击声的零件部位。各研究机构和主机厂等一般利用传动系统各零件的扭转角加速度参数表征撞击声的严重程度[3-4]。

对相同急踩油门工况下不同油门开度、撞击声严重程度大小不同的20组客观数据中的振动响应和各部位的角加速度和转速波动做相关性分析,从相关性结果中找出最能体现撞击严重程度的参数,目的是为后续的撞击声故障诊断、仿真分析评价和优化的评估提供客观评价标准。

表1为撞击声各客观评价参数与撞击振动响应的相关性分析结果。结果表明:变速器输入轴、输出轴和主减差速器部位的角加速度是表征该车型急踩油门工况撞击声的最佳评价参数,主减和输入轴角加速度的相关性系数最高进一步表明撞击声产生部位为变速器输入端和主减差速器部位,与第1.2节的时间历程分析结果相同。

表1 撞击声各客观评价参数与撞击振动响应的相关性分析结果

2 一维动力学仿真

2.1 动力学模型

车辆传动系统在200 Hz以下的扭转振动可以使用少自由度的集中参数法,自由度和变量数尽可能少,以减小变量估计带来的误差。车辆传动系统的扭转振动参数主要包含转动惯量、刚度和阻尼。针对15.3 Hz和67.1 Hz低频扭转振动问题,12自由度以内的一维仿真模型足够精确[5]。结合本文发动机和传动系统实际情况,使用7自由度的一维动力学仿真当量模型,如图3所示,仿真使用的转动惯量、扭转刚度和阻尼参数列于表2,所有参数均根据速比等效到输入端。

表2 扭转振动仿真分析参数

图3 传动系统7自由度一维动力学仿真当量模型

双质量飞轮的减振器在车辆正常加速工况下主要工作在第二级刚度区域,可以把飞轮减振器简化为刚度阻尼模型。同时由于齿轮副接触刚度的数量级为1×108Nm/rad,比传动系统中各旋转轴、减振器和轮胎等零件的扭转刚度高两个数量级,因此本文把齿轮副接触近似为无限刚性,忽略齿轮接触对传动系统低阶固有频率和振动等动态特性的影响,对低阶扭转振动依然取得较为满意的效果。

2.2 扭转振动模态分析

振动模态包括振动的固有频率和振型。在MATLABR2018b中计算的该模型所有7阶有阻尼固有频率结果列于表3。

表3 传动系统扭转振动有阻尼固有频率 单位:Hz

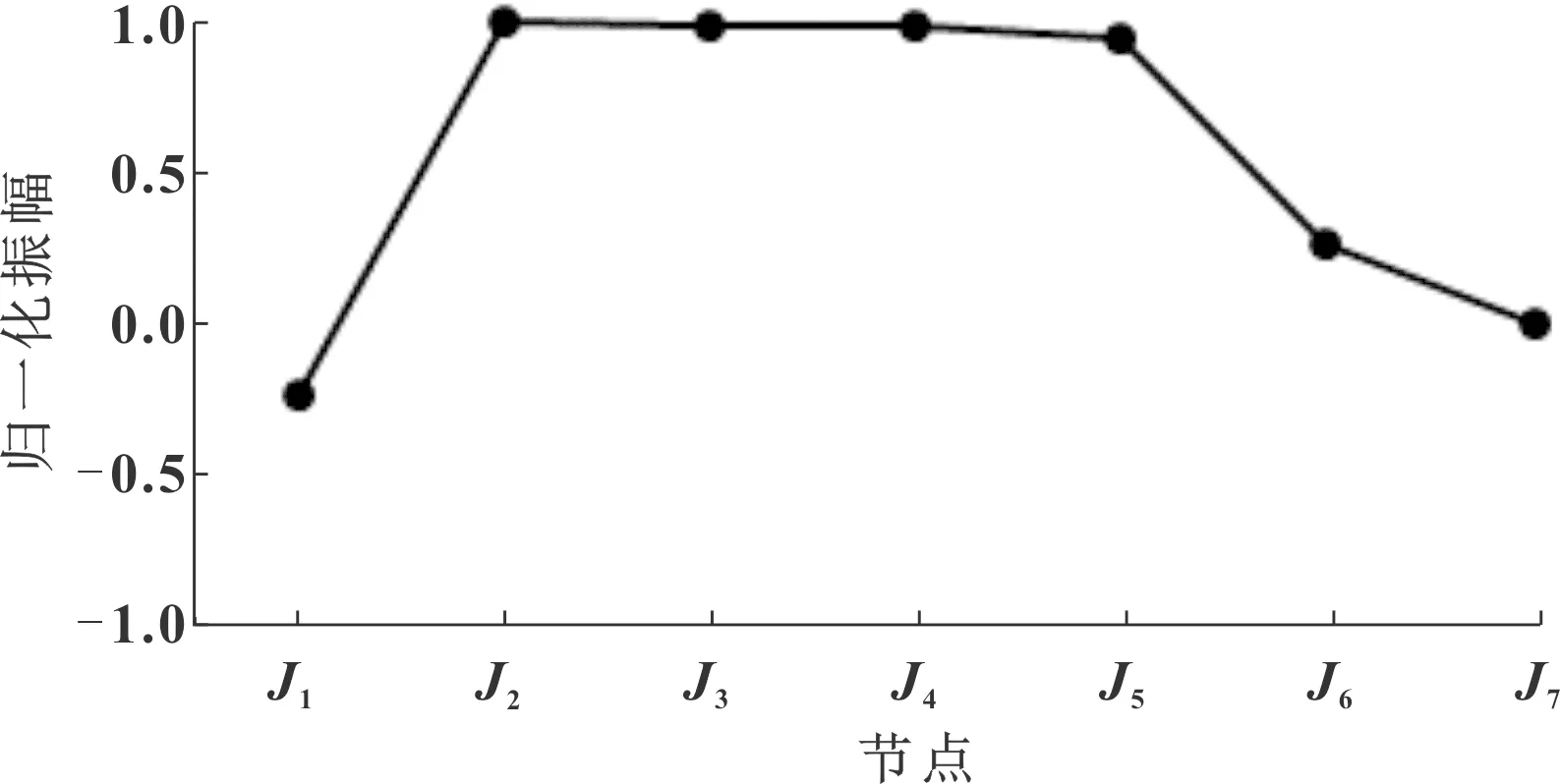

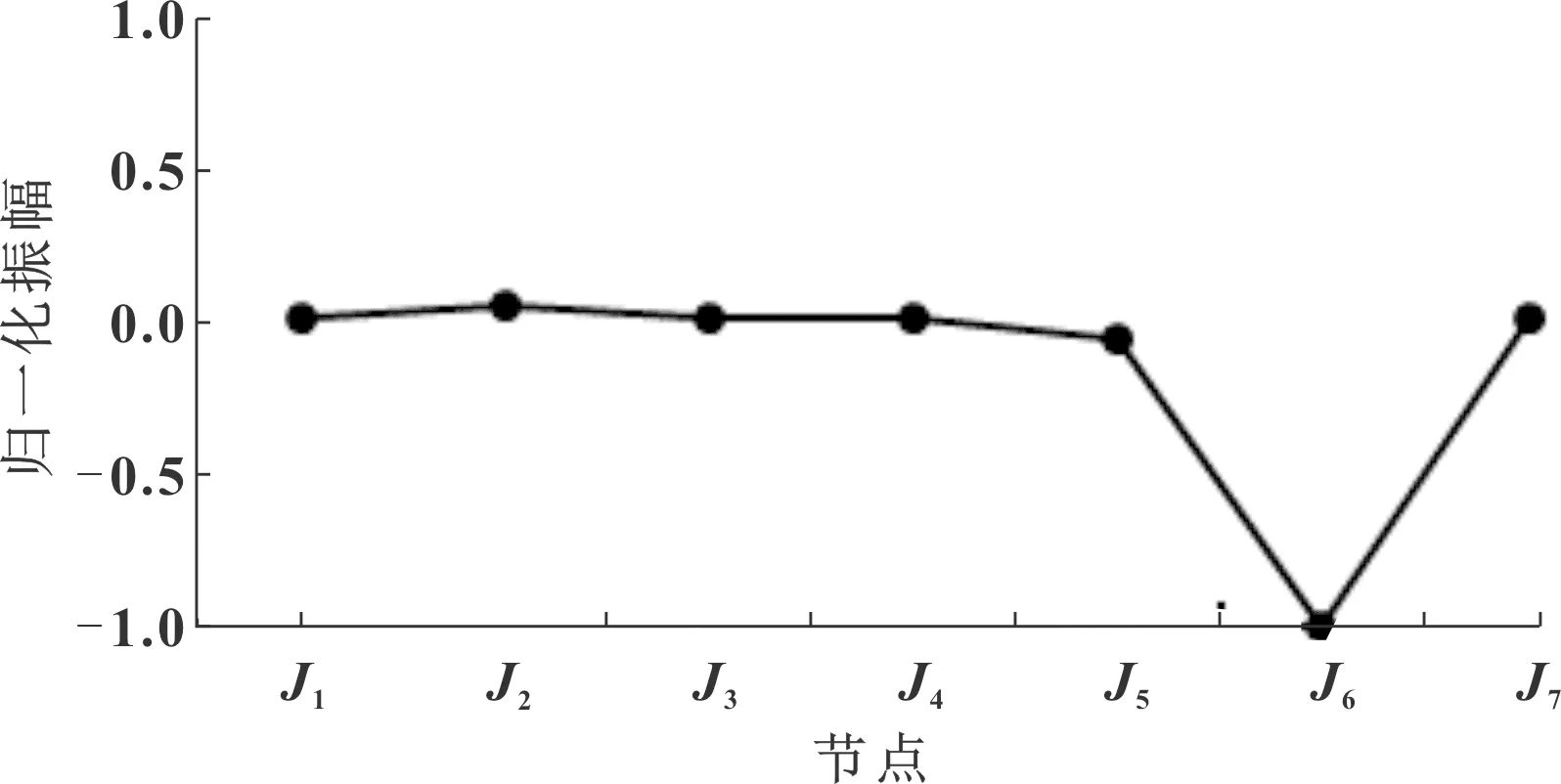

由表3可知,第3阶模态频率14.59 Hz与实测的固有频率15.30 Hz接近,两者误差仅为4.86%;第4阶模态频率64.52 Hz与实测67.10 Hz接近,两者误差为4%,均低于5%的误差要求。进一步考察该两阶模态频率对应的振型,分别如图4和图5所示。

图4 第3阶频率14.59 Hz处的振型

图5 第4阶频率64.52 Hz处的振型

由图4可知,14.59 Hz模态频率主要由飞轮和半轴引起,通过仿真参数可知,飞轮和半轴的刚度最小,两者之间的变速器刚度最大。由图5可知,64.52 Hz模态频率主要由半轴和轮胎引起,是一个局部模态。这与本文第1.2节的传动系统各转速信号的时间历程分析结果一致。所建立的7自由度动力学模型和输入参数计算的模态频率与实测频率误差较小,模态振型与动态响应分析结果一致。

2.3 动力学响应分析

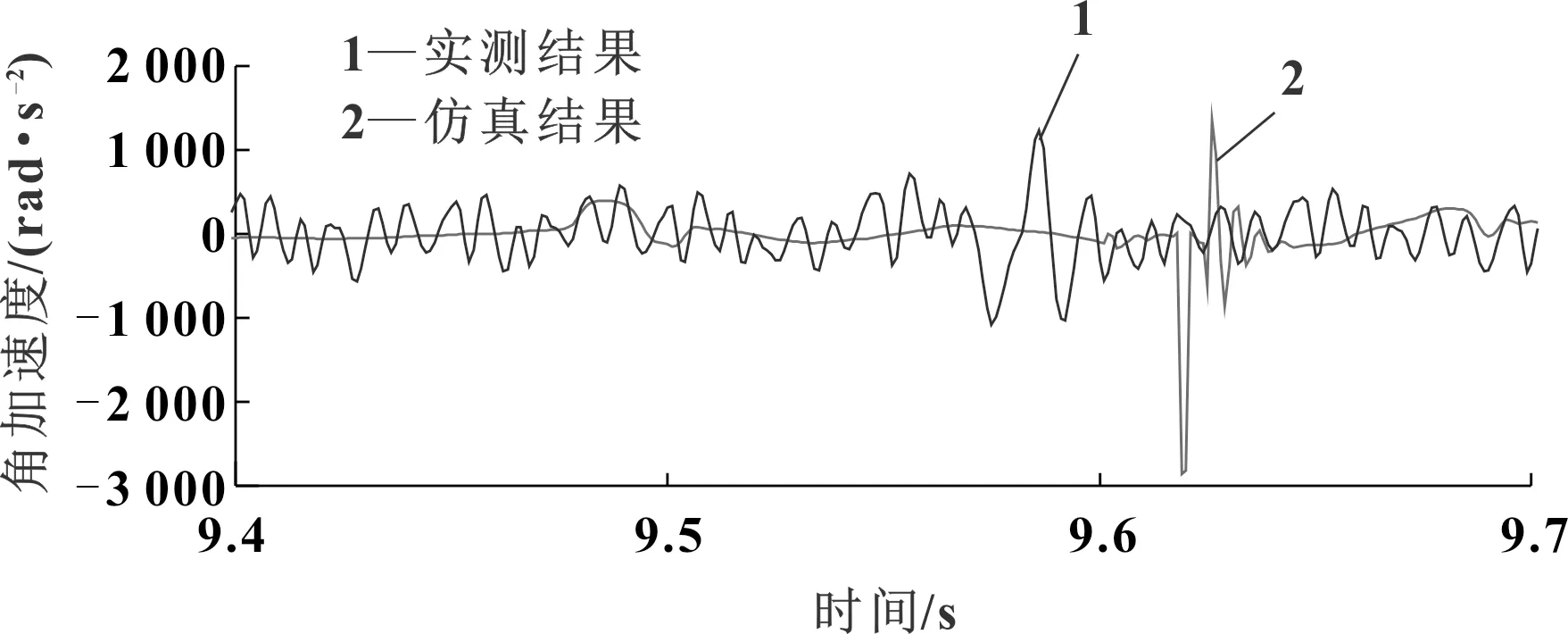

利用第1.1节整车实测得到的发动机转速和扭矩信号作为动力学模型的输入激励,计算传动系统的动力学响应。选取与撞击声相关性系数最高的输入轴角加速度为撞击声评价参数,对变速器输入轴进行测量,并与动力学模型仿真的输入轴角加速度结果进行对比,如图6所示。由图可知,实测与仿真的角加速度在9.6 s左右的峰值分别为2 355 rad/s2和2 849 rad/s2,对应传动系统发出严重的撞击声,与第1.2节的实测结果吻合。

图6 变速器输入实测与仿真结果对比

综上,模态分析结果表明传动系统在急踩油门瞬态工况下产生的主要撞击声由变速器输入端(飞轮和离合器)和输出端(差速器和半轴)产生。进一步根据动力学仿真与实测结果的对比,说明建立的一维动力学模型和仿真参数估计的正确性。

3 参数对撞击声响应的敏感度分析

根据第2节建立的动力学仿真分析模型,分析不同参数对急踩油门瞬态工况下传动系统撞击声响应大小的影响。参数的灵敏度分析,是指分析某一参数对结果影响的大小。采用单因素敏感度分析法,即分析某一参数对响应结果的影响时,只改变该参数的数值大小,其余参数保持均按照名义值设置。通过该方法可以对所有参数的敏感度大小进行排序,找出并优化对撞击声影响最大的一个或者几个参数,达到减小或者消除撞击声的目的。

参考过去有关传动系统瞬态撞击声的研究结果[1-6],主要研究如下参数对撞击声的影响:发动机扭矩变化率、传动系统各侧隙、双质量飞轮刚度特性、旋转部件的扭转刚度和转动惯量。为保持各参数敏感度系数具有可比性,所有参数均在名义值的0.25~0.75变化。表4是参数对输入轴角加速度峰值的敏感度系数统计,数值为负数表明增加该数值可以降低输入轴角加速度,减小撞击声。

表4 参数对输入轴角加速度峰值的敏感度系数统计

对传动系统影响最大参数为发动机扭矩的建立时间,增加时间可以减小撞击声。双质量飞轮和半轴刚度以及差速器侧隙是影响撞击声第二敏感的参数,增大以上参数会恶化撞击声。传动系统各配合间隙和轮胎转动惯量对输入轴角加速度和撞击声的影响较小,而且传动系统的间隙必须保持在一定范围以涵盖零件的加工、装配误差和温度变化带来的侧隙变化。以上结果说明减小发动机扭矩在急踩油门等瞬态工况下的变化速率,是减小整车传动系统撞击声的最有效的方法,该结论与其他学者[7-8]的研究结果相同。

4 整车优化验证

根据第3节各分析参数的敏感度结果,发动机扭矩变化速率是最敏感的参数。通过发动机控制程序(engine control unit,ECU)增加发动机扭矩滤波的方式减缓扭矩变化速率,图7给出了发动机扭矩滤波后的整车实测输入轴角加速度,以及整车实测发动机扭矩和转速作为动力学计算的输入激励重新计算的输入轴角加速度结果。通过与图6结果相比,整车实测的输入角加速度峰值由改善前的2 355 rad/s2降低到改善后的1 372,动力学模型计算结果由改善前的2 849 rad/s2降低到1 640 rad/s2,实测和仿真分别降低了41.74%和42.44%,撞击强度降低了50%左右,可以显著减小整车上的撞击声。

图7 降低发动机扭矩变化率后的输入轴角加速度

图8给出了发动机扭矩滤波后的传动系统各转速和变速器壳体振动的测量结果,与原始状态相比,发动机和传动系统各位置的转速波动幅值降低,由瞬态撞击产生的变速器壳体振动峰值由13.60 dB降低到8.49 dB,低于主机厂关于瞬态撞击振动12.00 dB幅值的要求,车内乘客也无法主观识别急踩油门瞬态工况产生的撞击声。

图8 降低发动机扭矩变化率后的转速和壳体振动

5 结论

本文阐述了根据转速和振动时间历程识别传动系统瞬态工况下的撞击声,以及少自由度集中惯量扭转振动的模态、动力学响应和参数敏感度分析方法,可以为主机厂和相关零部件企业对瞬态冲击振动提供一定的工程参考价值。

(1)利用NVH设备采集了传动系统实际运行工况下的各关键零部件的转速和振动时间历程,识别了传动系统在急踩油门工况下的撞击声主要有变速输入端花键和输出端的差速器产生。

(2)建立了7自由度集中惯量的一维传动系统扭转振动动力学模型,计算了各阶扭转模态和振型。结果显示:第3阶和第4阶模态频率及振型与整车分析结果相同,由该模型计算得到的输入轴角加速度与实测结果接近。

(3)分析了发动机目标扭矩的建立时间和传动系统各主要参数对输入轴角加速度影响的敏感度。结果表明:发动机目标扭矩的建立时间对输入轴角加速度和撞击声影响最敏感,增加响应时间可以减小角加速度,降低撞击声。增加发动机扭矩滤波后的整车实测和动力学模型计算结果实测和仿真分别降低了41.74%和42.44%。变速器壳体撞击振动响应由13.6 dB降低到8.49 dB,满足了主机厂的要求。