GH4169镍基合金热挤压成形的工艺开发

2023-01-03王锦永张爱亮刘静王锟费志伟张学涛

王锦永,张爱亮,刘静,王锟,费志伟,张学涛

新兴铸管股份有限公司 河北邯郸 056000

1 序言

GH4169是沉淀硬化变形高温镍基合金,对应的国外牌号是Inconel 718,在-253~650℃具有较高的强度、良好的抗疲劳和抗腐蚀性能,瞬时使用温度达800℃,在航空航天、核能和石油化工等领域应用广泛[1,2]。GH4169合金主要成分包括Fe、Cr、Ni、Nb、Al、Ti等元素,组织由基体γ相、δ相、碳化铌、氮化钛、γ″相、γ'相和Laves相组成,其中γ″是主要的强化相,γ'相数量少于γ″相,Laves相熔点低,对锻造和热挤压工艺提出了较高要求[3-5]。GH4169合金铸锭中Nb偏析严重,需先进行均质化处理,再锻造开坯,使晶粒细化,由于锻造需要多个火次,且每火次锻造有很多锻打才能完成,导致单次应变小,容易出现混晶、组织粗大的问题。

热挤压成形工艺是在三向压应力下成形,一火次一道次成形,压缩率大,应变速率大,有利于难变形合金的成形,生产的合金组织均匀。张鑫等[6]利用有限元模拟软件研究了挤压工艺参数对GH4169合金棒料温升、应变分布及挤压力的影响。本文采用新兴铸管股份有限公司的63MN挤压机进行GH4169棒料的挤压成形工艺试验,为均匀细晶粒棒料的挤压成形工艺开发提供基础数据。

2 试验材料和工艺路线

2.1 试验材料

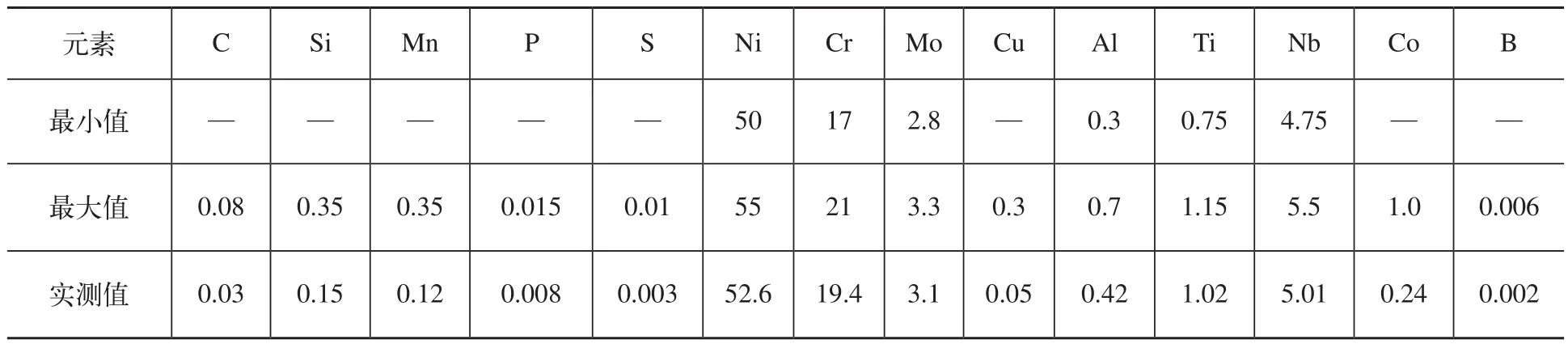

GH4169合金铸锭冶炼工艺是真空感应电炉熔炼+电渣重熔。锻造工艺:铸锭入炉前炉温控制在690℃以下,入炉后逐步加热到1120~1140℃,铸态合金的显微组织所含的Nb产生大量偏析,从而形成Laves相和粗大的碳化物,锻造开坯前先进行均匀化处理,以减少偏析。始锻温度≥1050℃,终锻温度≥890℃。终锻温度<890℃时,应将坯料重新回炉补温,回炉保温时间60min以上,锻造比≥3。锻造开坯后进行固溶处理,然后加工到φ217mm的挤压用圆坯,其化学成分见表1。

表1 GH4169合金的化学成分(质量分数) (%)

2.2 试验工艺路线

锻坯加工成挤压用圆坯后,在63MN卧式挤压机上进行热挤压成形,试验工艺路线如下:真空感应电炉熔炼+电渣重熔→均匀化处理→锻造开坯→加工挤压圆坯→电阻炉预热→电磁感应炉加热→玻璃粉润滑→热挤压→水冷固溶→目视+超声波无损检测+尺寸测量→金相组织检测。

3 试验过程和结果

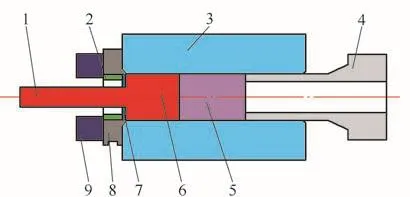

3.1 棒料热挤压成形模具结构

热挤压成形的模具结构如图1所示。在挤压筒的前端设置有挤压模和玻璃垫,挤压杆前端放有挤压垫。当加热到温的坯料涂上玻璃粉后,装进挤压筒,挤压杆推动挤压垫和坯料向前移动到挤压模的前端。坯料前端接触到紧贴挤压模的玻璃垫后,挤压杆继续向前推动,通过挤压垫对坯料施压,先使坯料镦粗,消除坯料外圆与挤压筒内壁的间隙,然后金属被挤压进入挤压模的圆形孔型而形成实心成品棒料。待挤压杆前进到限位停止处时,挤压过程结束,挤压筒内留下20~50mm没有压完的金属压余。然后锁紧挤压筒的开关打开,挤压筒后撤,同时使金属压余、挤压垫、挤压杆一起后退,将金属压余从成品上用热据切掉,成品从挤压机出口方向输送出去。

图1 热挤压成形模具结构

3.2 GH4169合金棒料热挤压成形工艺参数

由于GH4169合金变形抗力大且存在低熔点的Laves相,热加工温度范围较窄,因此温度过高时容易挤压爆裂,温度过低时容易挤压闷车,这就给热挤压加工带来一定的复杂性,需要考虑加工过程中的温升现象。

坯料加热重点控制措施:坯料温度要达到材料的最佳塑性区间,采用电阻炉均匀预热+电磁感应加热,一方面电阻炉加热析出相尽量溶解扩散,另一方面高温段导热性好,感应加热有利于提高表面温度,弥补原料传送和挤压过程中外表面的温降,提高变形时金属流动的稳定性。

关键热挤压工艺参数:锻坯加工到尺寸为φ217mm×(600~620)mm的挤压用坯料,头部加工R30~R40mm的圆角,表面粗糙度值Ra≤1.6μm;将坯料在电阻炉预热到1100℃,保温2~4h,随后用电磁感应炉快速加到外表面1120~1140℃;然后用玻璃粉涂覆外表面,玻璃垫紧贴挤压模,形成熔融状态的润滑薄膜,隔开金属与挤压模具;坯料送入挤压筒,挤压筒内径225mm,挤压模内径97.5mm,挤压速度70~130mm/s,在挤压筒、挤压模和挤压垫组成的圆形空腔里,经过挤压机的三向压应力作用后,挤压出直径为95mm的圆棒,挤压后快速在水中冷却。

3.3 GH4169合金棒料热挤压后表面质量

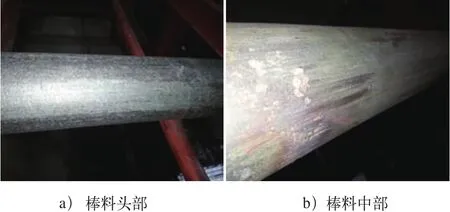

对热挤压的GH4169棒料进行目视、超声波无损检测和尺寸检测,结果显示:挤压棒料表面平整光洁,无折叠、裂纹、分层、夹渣等缺陷存在,尺寸精度和表面质量都比较理想,优于锻棒的表面质量,如图2所示。

图2 GH4169热挤压后表面质量

3.4 GH4169合金棒料组织和硬度

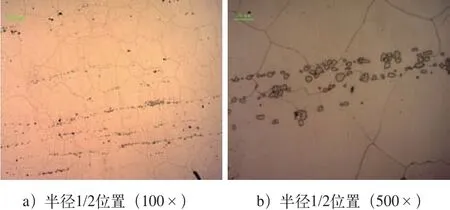

对棒料半径1/2位置处取金相组织试样,经磨样抛光腐蚀后,在金相显微镜下观察晶粒和析出相,如图3所示。

图3 GH4169棒料热挤压后显微组织

由图3可看出,通过晶粒尺寸测量半径1/2处晶粒度3.0级,整体上极差不大于2.0级,晶粒比较均匀,无混晶。基体组织为奥氏体,析出相主要是Nb和Ti的化合物,棒料整个截面组织差别不大。NbC相的结构呈不规则、浅灰色的椭圆形状。TiN相则呈规则、淡黄色的棱角形状。NbC和TiN都是冶炼、浇注时形成的,不易溶解。由于挤压速度较快,坯料温降不大,同时伴随挤压变形温升,挤压后棒料温度在1050℃以上,且高温态直接入水快速冷却,属于固溶状态,强化相都在组织中溶解,因此均没有观察到γ″相、γ'相、δ相。试样修磨抛光后,按照标准ASTM E18进行布氏硬度检测,从外表面到心部位置的硬度为153~160HBW,属于理想固溶状态的硬度。

4 结束语

GH4169合金原料经过锻造开坯,采用电阻炉均匀预热+电磁感应加热提高表面温度,用玻璃粉作为挤压润滑介质,挤压速度70~130mm/s,经过单道次大应变热挤压变形后,成品表面质量好,尺寸精度高,没有折叠、裂纹、分层等缺陷,内在组织均匀,晶粒度极差不大于2.0级,再结晶充分。表面质量和内在组织优于锻坯的质量。从进一步细化组织的目的出发,下一步研究的方向是通过低温预热+快速感应加热,或直接感应加热,减小加热期间的晶粒长大,结合大变形量高应变速率热挤压成形工艺,优化细晶棒料的生产工艺。