铁路货车新型转向架U形杠杆锻造成形工艺

2023-01-03赵增华

赵增华

中车齐齐哈尔车辆有限公司 黑龙江齐齐哈尔 161002

1 序言

制动杠杆是我公司研发的一种新型铁路货车转向架制动部分的关键零部件,是一种U形黑皮锻件。制动杠杆上有4个机加工的通孔,中间镶衬套,由于制动杠杆孔中心距的变化可以改变制动部件的行程,从而影响列车制动力大小,因此制动杠杆的制造质量标准高。制动杠杆的材质为42CrMo钢,需要进行调质处理,图样要求杠杆必须为模锻件。

2 制动杠杆结构分析

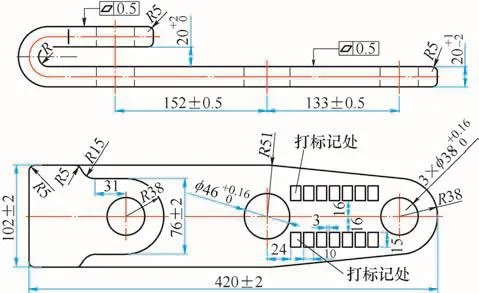

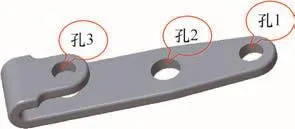

制动杠杆的使用状态如图1所示。制动杠杆是一种典型的U形板类锻件,整体厚度为20mm,U形位置板间距为20mm,与板厚相同。制动杠杆上有4个通孔,其中孔3为同轴双孔,孔3位置的外侧形状为R38mm半圆弧,其中心轴线与杠杆整体中心轴线同轴。工作时,孔1、孔2 和孔3通过作用于整体支柱并带动制动梁组成实现车辆制动或制动缓解。为了保证转向架制动倍率精确,杠杆的孔距以及孔3和孔2所在平面的平面度、平面间距的尺寸必须准确。制动杠杆零件结构如图2所示, 三维实体如图3所示。

图1 使用中的制动杠杆

图2 制动杠杆零件结构

图3 制动杠杆三维实体示意

3 成形工艺分析

分析制动杠杆的形状特点可知,其成形工艺可由两种工艺方法完成,第一种工艺方法为整体模锻后进行机加工,由机加工来保证杠杆弯曲部位的关键尺寸;第二种工艺方法为将杠杆展开为平板进行锻造,再进行弯曲成形,由弯曲成形工艺来保证杠杆弯曲部位的关键尺寸。

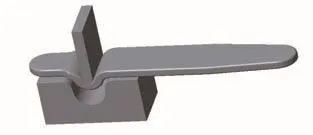

3.1 模锻后机加工成形工艺

该工艺方法具体工序为:模锻→机加工(加工外形及钻孔)→热处理→精加工孔。整体模锻如图4所示。此工艺方法的优点如下。

图4 整体模锻示意

1)U形部位通过机加工成形,尺寸精度高,表面质量好。

2)U形部位的中心轴线与杠杆整体中心轴线同轴度较好,能保证4个孔的位置精度。

此工艺方法的缺点如下。

1)整体模锻,机加工余量大,生产效率低,锻件的成本高。

2)锻件部分位置为加工面和黑皮面过渡,加工时过渡位置易形成缺陷,需要打磨处理。

3)U形部位通过机加工完成,锻件的综合机械强度相比弯曲成形工艺低。

3.2 模锻后弯曲成形工艺

一般情况下,U形杠杆可采取弯曲成形工艺方法。具体工艺过程为:模锻→弯曲→粗加工孔→热处理→精加工孔。

杠杆的模锻工艺较为简单,将杠杆按轴线方向展开,根据使用的设备类型设计相适应的锻模工艺进行锻造。模锻工艺设计时注意以下几点。

1)由于薄板类锻件模锻后温度降低较快,因此需制定合理的冷却方式,以防止因锻件快速降温而引起锻件变形。

2)由于薄板类锻件模锻后温度降低较快,锻件的热收缩量有较明显变化,为保证锻件切边后残余飞边、毛刺量小,需精细考虑切边凹模和锻模的匹配问题。

3)锻件切边后直接进入弯曲工序,需考虑锻件的轴向和纵向定位基准,从而保证弯曲尺寸准确。

(1)常规弯曲成形工艺 将制动杠杆毛坯(见图5)按照轴线方向展开为直板形状(见图6),杠杆完成模锻、切边后直接进行弯曲成形。采用此工艺方法的优缺点如下。

图5 制动杠杆毛坯示意

图6 制动杠杆展开示意

1)锻件模锻后直接弯曲成形,不用对形状尺寸再进行机加工,节省原材料和机加工工时。

2)锻件弯曲部位为弯曲成形,锻造流线保持完整,杠杆弯曲部位的综合机械强度比采用机加工成形工艺高。

通过对杠杆的结构进行分析,杠杆的厚度为20mm,U形部位板间距为20mm,若采用常规的弯曲成形工艺,则成形难度较大,成形质量不佳,主要体现在以下两方面。

1)杠杆弯曲部位的变形程度较大,变形过程中杠杆内侧面受压、外侧面受拉,变形部位变形量大,容易形成弯曲缺陷,弯曲部位杠杆的宽度尺寸不符合要求。

2)弯曲成形必须有精准的轴向和径向定位,若径向定位不准确,则弯曲后杠杆U形部位的中心轴线易与杠杆整体中心轴线出现偏差(迈步)缺陷。如果轴向定位不准确,弯曲后的杠杆孔3和孔1、孔2部位中心距会出现偏差。

为了验证杠杆大变形量弯曲后的变形缺陷,我们用20mm的42CrMo钢板切割出与杠杆变形位置相同宽度的工件进行弯曲试验。试验结果证实了杠杆弯曲位置存在严重的变形,如图7所示。

图7 杠杆变形缺陷验证

(2)改进后的弯曲成形工艺 为了消除弯曲成形过程中产生的锻件缺陷,我公司对弯曲工艺进行了改进。将杠杆模锻的展开形状进行优化,利用模锻的成形特点,将弯曲成形易形成缺陷的部位直接模锻成形[1](见图8),然后再进行弯曲成形(见图9)。改进后杠杆弯曲工艺将原U形部位的大幅度变形(直板弯曲成U形),优化到U形两侧两个部位进行小幅度变形(V形板弯曲成U形),减小弯曲位置变形程度,消除杠杆变形位置两侧面的严重变形缺陷;同时,模锻成形可以精确锻造出杠杆的定位基准,满足杠杆弯曲成形的精准定位需求,解决了杠杆弯曲后易出现纵向和横向偏差缺陷的问题。

图8 优化后的杠杆展开示意

图9 改进后的杠杆弯曲工艺

改进后的弯曲成形工艺,消除了弯曲部位变形量大形成的缺陷,解决了杠杆弯曲定位不准确且易出现各个方向偏差等质量问题,同时也保证了杠杆锻造流线的完整性,提高了杠杆强度。

锻造+弯曲成形工艺与锻造+机加工工艺相比,杠杆弯曲部位的锻造流线完整,锻件的综合力学性能更好,由于杠杆的需求数量较大,考虑到杠杆的生产效率,我们选择了改进后的模锻成形+弯曲工艺方案用于本批次杠杆生产。

4 模具设计

根据我公司现有锻造设备的能力,制定了在80MN摩擦压力机模锻、20MN液压机切边、630kN液压机弯曲的生产工艺方案,并设计了相应的模具。模具包括锻造模具、切边模具和弯曲模具。

其中,hj表示各消费支出项目与产业结构的和谐度,wj表示各消费项目所占权重,通常用各项消费支出在总消费支出中所占比重来表示。

4.1 锻造模具

根据锻件形状及成形工艺,并考虑锻造设备特点,锻模采取单模膛布置,模具通过燕尾形式与通用模座连接,模具组成通过T形螺栓安装到设备上。

(1)模膛尺寸 根据制动杠杆的材质,选定热膨胀系数为1.5%,根据改进后的杠杆展开方式,生成制动杠杆热锻件图,完成模具模膛尺寸的确定。

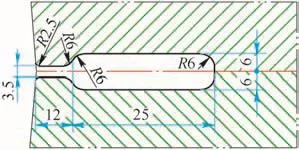

(2)飞边槽尺寸 由于锻件的截面尺寸不均匀,且锻件原材料(圆钢)与锻件两端截面相差较大, 并根据设备吨位,通过查阅参考文献[2],选择飞边槽形式的结构尺寸,如图10所示。

图10 飞边槽形式结构尺寸

(3)模膛的排布 制动杠杆模膛为单模膛设计,为减小锻模在使用中的错移量,延长主螺杆及导轨、锻模本身的使用寿命,模膛的中心应与设备的主螺杆中心重合。

(4)导锁设计 由于80MN摩擦压力机导向精度较差,因此为了减小锻件的错移量,我们采用了角锁扣形式的导锁,来保证上下模具模膛对正。

(5)模具的最小壁厚和承击面积 为了保证模具的使用寿命和使用过程中的安全性,模具的尺寸需通过最小壁厚和模具的承击面积来确定。查阅参考资料,确定模锻模膛的最小外壁厚公式为[2]

式中S——模锻模膛的最小外壁厚(mm);

K——系数;

h——模膛最大深度(mm)。

杠杆锻模模膛的最大深度为10mm,选取系数K=2,计算得出模具最小壁厚应>20mm。

模锻时,锻模应有足够的接触面积来阻止分模面的下沉,这个上下模具的接触面积被称为承击面积积,其是由分模面减去模膛、飞边槽、导锁等处后的面积。由于摩擦压力机行程速度较慢,模具受力条件较好,因此开式模锻模具的承击面积一般可为锤上模锻的 1/3。查阅相关资料并按经验公式换算[3],80MN摩擦压力机的打击能量与16t(160kN)模锻锤相当,因此选用16t模锻锤承击面积的1/3来计算杠杆模块的承击面积。

综合模块的最小壁厚和最小承击面积要求,考虑到80MN摩擦压力机的装模高度和模具的重复利用次数,选取模具长、宽、高尺寸,分别为920mm、465mm和360mm。

4.2 切边模具

由于与80MN摩擦压力机配套使用的热切边压力机为20MN液压机,因此切边模具的设计需要考虑20MN液压机的设备特性(装模高度、工作行程和速度)。考虑到杠杆锻件厚度薄、热量损失快,从模锻结束后到切边开始,锻件的外形尺寸会有缩小,因此切边凹模的刃口尺寸应比锻模模膛的尺寸小,在实际应用中,锻模模膛的热膨胀系数一般取1.5%,而切边模具刃口尺寸的热膨胀系数取1.4%。

4.3 弯曲模具

弯曲设备采用配套的630kN液压机,弯曲模具分为上下模结构,下模开口与锻件弯曲部位匹配,利用锻件的自定位来保证锻件的弯曲质量。

5 锻件作业条件及生产验证

为确保制动杠杆锻造后的尺寸和外观质量,防止锻件出现过热、过烧、裂纹和变形缺陷,需制定合适的加热工艺和冷却工艺规范。

5.1 加热工艺规范

锻件的材质为42CrMo钢,经查阅文献[4],42CrMo钢的始锻温度为1150℃、终锻温度≥850℃。原材料规格为φ50mm圆钢,由于加热设备为双门室式燃气炉,因此长时间加热时圆钢表面会产生较多氧化皮,为降低氧化皮产生量,制定了以下加热工艺:加热温度为1100~1150℃;加热时间为20~25min;初始装炉量不多于10件,然后采取续料加热方式生产。

5.2 冷却方式

制动杠杆锻件为薄板弯曲件,若冷却速度过快,锻件温度应力过大,则容易使锻件产生变形,从而影响杠杆的质量。结合现场生产条件,采取了在料斗内堆冷的冷却方式。采用堆冷工艺措施,可有效减缓锻件的冷却速度,使锻件的各截面能缓慢均匀冷却,从而降低温度应力对杠杆尺寸的影响。

5.3 生产验证

通过实际生产验证(见图11~图13),采用优化后的弯曲工艺生产的制动杠杆锻件,尺寸符合图样要求,杠杆变形部位成形质量良好,杠杆的轴向和纵向偏差符合技术要求。

图11 锻造模具

图12 锻造后的毛坯

图13 弯曲后的毛坯

6 结束语

1)通过对杠杆几种锻造成形工艺的比较,将杠杆弯曲成形质量差的部位采用模锻方式预先锻造成形、然后再弯曲成形的方案,有效地解决了锻件弯曲质量缺陷,也提升了杠杆弯曲工序的生产效率。

2)受现有的加热设备限制,燃气炉加热效率较低,锻件加热过程中产生了较多的氧化皮,对锻件的表面质量有一定的影响,后期可以在现场配置中频感应加热设备,以提升杠杆的加热效率和质量,降低锻件生产的能源成本。