235/60R16半钢子午线轮胎胎侧周向凹痕仿真分析及优化设计

2022-12-31张梦洁朱金先张伟伟张永锋

张梦洁,朱金先,张伟伟,张永锋,任 帅

[1.浦林成山(青岛)工业研究设计有限公司,山东 青岛 266042;2.浦林成山(山东)轮胎有限公司,山东 荣成 264300]

胎侧是子午线轮胎的重要部件,在轮胎使用过程中,胎侧长期受屈挠变形作用,良好的胎侧结构是轮胎使用性能的保障,而在实际生产过程中,半钢子午线轮胎经常出现胎侧凹陷、鼓包等问题。

胎侧凹陷是指在轮胎制造过程中胎侧出现表面不平的现象,是一种常见的外观缺陷。在凹痕问题的前期研究中,人们多从工艺角度分析,认为胎侧凹陷、鼓包由胎侧厚度变化、帘布层密度变化、胎体帘布接头分布不均等因素造成[1-5],没有考虑设计因素的影响,并且由于轮胎受力复杂,使用常规力学手段分析胎侧凹陷、鼓包产生的原因非常困难。

本研究从设计角度出发,借助成熟的有限元分析技术模拟235/60R16半钢子午线轮胎充气状态,分析缺陷产生的原因,通过对影响因素进行优化,改善因设计因素导致的胎侧凹痕问题[6-7]。

1 问题描述

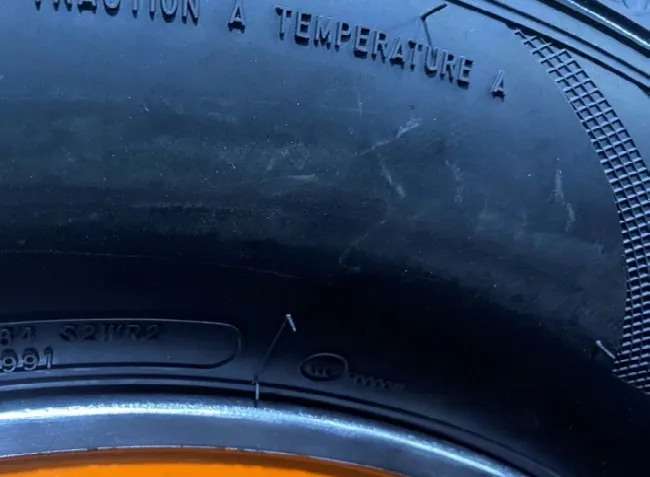

在半钢子午线轮胎设计开发阶段,部分产品胎侧部位会出现周向凹痕。通常这种周向凹痕出现在具有胎体反包结构的轮胎胎侧,现象为整周凹痕或者局部凹痕,235/60R16轮胎胎侧出现的整周凹痕如图1所示。

图1 轮胎胎侧周向凹痕

2 原因分析

2.1 工艺分析

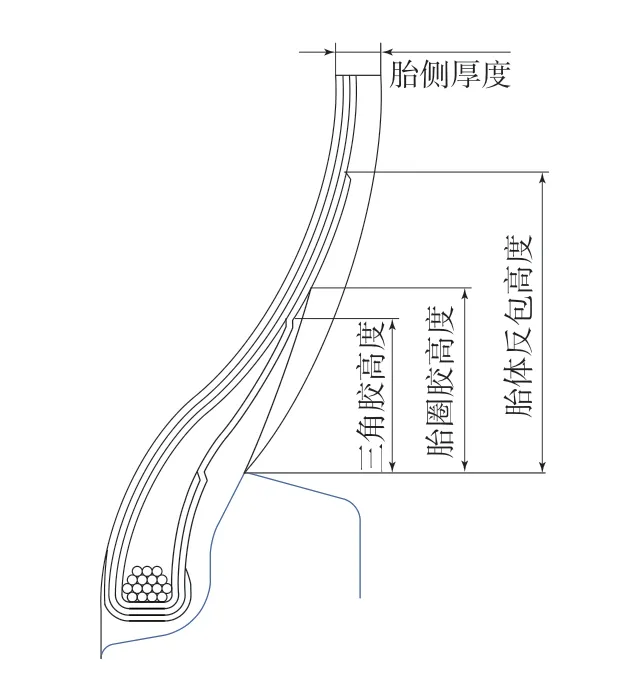

轮胎胎侧断面如图2所示,通过观察可知,在自然未充气状态下胎侧表面平整,并没有发现凹陷。结合图1可知,胎侧周向凹陷位置对应轮胎断面胎体反包端点偏上部位,且通过观察断面未见帘布接头过大、帘布稀线或胎体反包端点打褶等工艺问题。由此可推断,胎侧周向凹痕的产生不是工艺问题,可能是设计因素导致的力学问题。

图2 轮胎胎侧断面

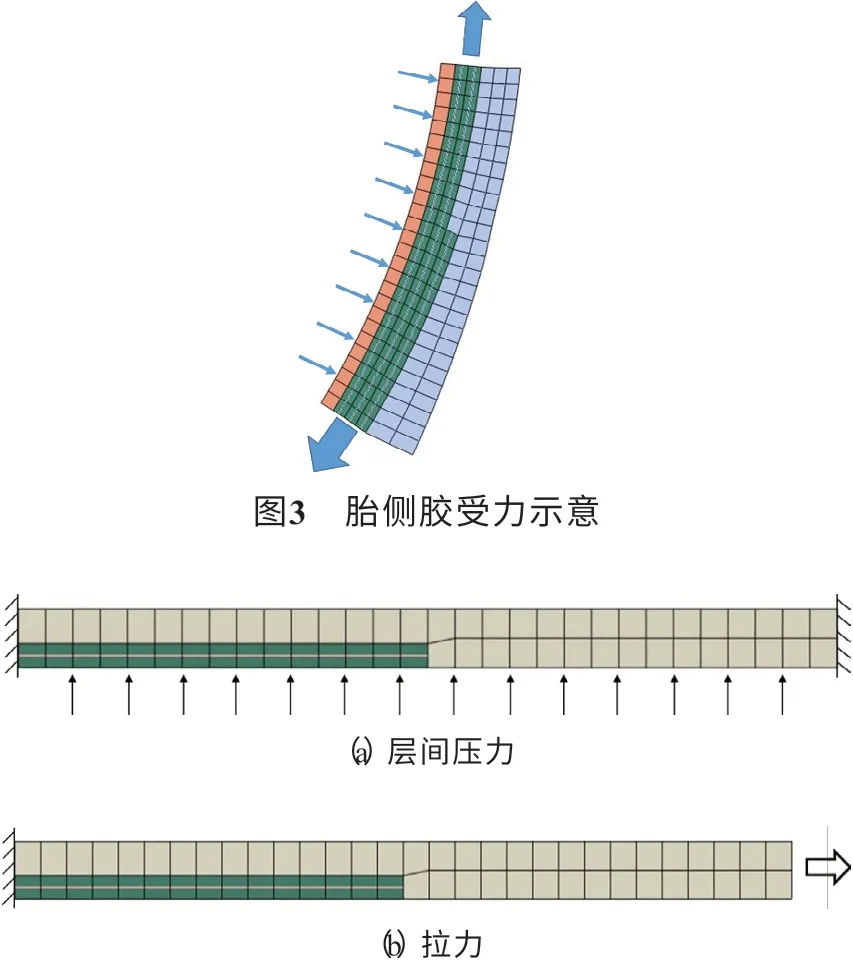

2.2 受力分析

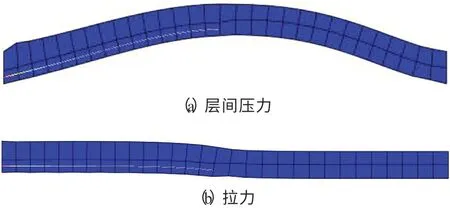

胎侧周向凹痕由胎侧胶的形变产生,胎侧胶受力如图3所示,包括轮胎充气压力产生的层间压力及由充气形变产生的帘线拉力。建立胎侧胶简化模型,使用有限元方法,分别模拟胎侧胶所受从轮胎内部传来的层间压力及拉力,如图4所示。

图4 胎侧胶模型及边界条件

胎侧胶变形模拟结果如图5所示。

从图5可以看出,单独受压并不会引起胎侧胶产生凹痕,凹痕主要是由于受拉伸应力的作用所致。从图5(b)可以明显看到,胎体反包端点附近胎侧胶变薄,可以推断,胎体反包端点受到较大拉力是产生胎侧周向凹痕的主要原因,因此可以通过改善拉伸应力分布或增大该部位胎侧胶的拉伸模量来消除胎侧周向凹痕。

图5 胎侧胶变形模拟结果

3 影响因素分析及仿真优化

3.1 分析思路

针对235/60R16轮胎胎侧周向凹痕问题,通过仿真方法分析充气压力、胎体帘线参数和结构参数对胎侧周向凹痕的影响。结构参数选择胎体反包高度、胎侧厚度、三角胶高度和胎圈胶高度。根据分析结果进行优化设计,优化目标为胎侧无凹痕,凹痕处曲率小于零。最后依据优化方案进行轮胎试验验证。

3.2 有限元模型建立及精度验证

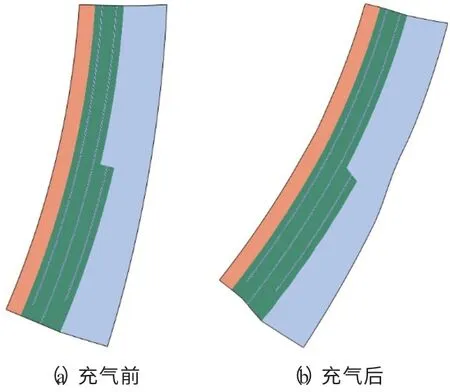

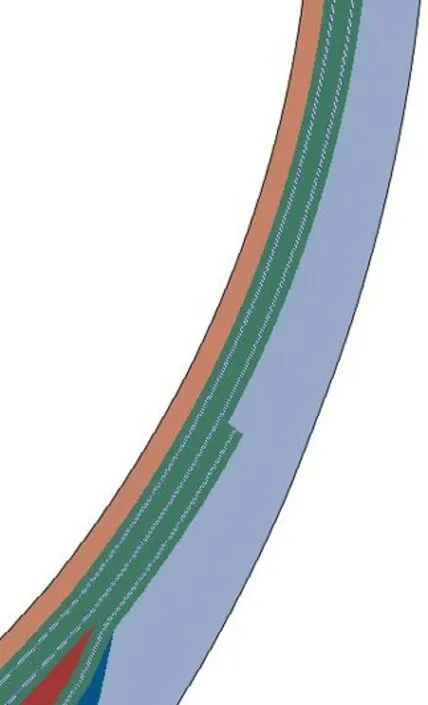

根据断面结构尺寸绘制轮胎材料分布图,利用Hypermesh有限元前处理软件建立二维轮胎有限元网格模型,其中胎体反包端点附近的胎侧网格加密,设定网格尺寸为1 mm。选用通用有限元分析软件Abaqus进行轮胎的充气分析,橡胶材料采用超弹性模型[6-7],除特殊说明外,仿真充气压力设置为350 kPa。

二维轮胎充气胎侧仿真结果如图6所示。为方便观察将变形放大,设置变形放大倍数为3。通过充气前后形状对比可知,仿真能够呈现充气后产生的胎侧周向凹痕,凹痕在胎体反包端点偏上的位置。

图6 二维轮胎充气胎侧仿真结果

在180 kPa充气压力下,对轮胎充气外缘尺寸进行仿真计算,并使用钢卷尺进行实测,结果如表1所示。

表1 轮胎充气外缘尺寸仿真与实测结果对比 mm

由表1计算可得,充气外直径和充气断面宽的仿真精度分别为99.9%和98.9%,说明有限元分析结果准确可靠。

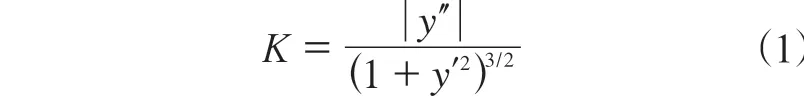

3.3 曲率的定义

根据图6(b)所示的轮胎二维充气仿真结果,在胎侧外轮廓对应的胎体反包端点处观测到较小的胎侧周向凹痕,使用凹痕处曲率表征凹陷程度。曲率可衡量几何体的不平坦程度,曲率值越大,充气后胎侧周向凹痕越明显。曲率的计算公式为

式中,K为曲率,y′和y″分别为所求点处曲线弧方程的一阶和二阶导数。

通过有限元仿真计算所得的位置坐标信息,结合曲率公式,计算曲率。

3.4 充气压力对胎侧周向凹痕曲率的影响

给轮胎充气后发现,胎侧周向凹痕在一定充气压力下较为明显,放出气体后消失。由此可见,胎侧周向凹痕与轮胎充气状态有关,且凹痕不会导致塑性形变。采用有限元仿真方法分析充气压力与胎侧周向凹痕曲率的关系,充气压力为250,300和350 kPa时,K分别为0.75×10-3,4.00×10-3和7.39×10-3mm-1。

由此可见,随着充气压力的增大,轮胎胎侧周向凹痕曲率增大,即凹陷加重。

3.5 胎体帘线材料对胎侧周向凹痕曲率的影响

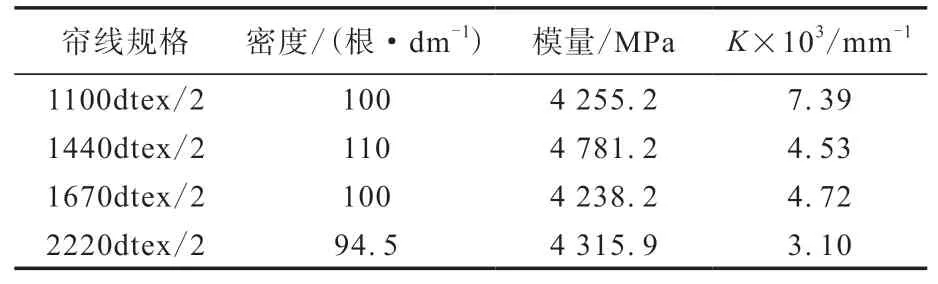

为研究胎体帘线对胎侧周向凹痕的影响,分别建立不同帘线模量的轮胎模型进行仿真分析,结果如表2所示。

从表2可以看出,胎体帘线材料的模量对胎侧周向凹痕也有影响,但更换不同模量的帘线无法消除凹痕现象。

表2 不同胎体帘线模量下的胎侧周向凹痕曲率

3.6 结构参数对胎侧周向凹痕曲率的影响

胎体反包高度、胎侧厚度、三角胶高度和胎圈胶高度均在轮胎原设计基础上变化,且外轮廓形状不变。结构参数如图7所示。

图7 轮胎结构参数示意

3.6.1 胎体反包高度

根据施工经验以及仿真结果,胎侧周向凹痕位置始终在胎体反包端点附近。对不同胎体反包高度胎侧周向凹痕曲率进行仿真。各方案胎体反包端点均未超过断面水平轴,轮胎原设计胎体反包高度为40.20 mm。

胎体反包高度为45.11,43.14,40.20,37.29,35.37和30.66 mm时,K分 别 为9.12×10-3,8.52×10-3,7.39×10-3,4.73×10-3,3.28×10-3

和-0.65×10-3mm-1。可见胎侧周向凹痕曲率随胎体反包高度的降低而单调减小,当胎体反包高度为30.66 mm时,曲率小于零。由此可见,调整胎体反包高度能够消除胎侧周向凹痕。

3.6.2 胎侧厚度

研究胎侧厚度对胎侧周向凹痕的影响时,厚度尺寸变化的主要部件为胎侧,帘布层和内衬层厚度不变。对不同胎侧厚度胎侧周向凹痕曲率进行仿真。胎侧厚度为5.0,5.5,6.0和6.5 mm时,K分 别 为10.20×10-3,7.39×10-3,6.42×10-3和-2.62×10-3mm-1。

由此可见,胎侧周向凹痕曲率随胎侧厚度增大而单调减小,轮胎原设计胎侧厚度为5.5 mm,胎侧厚度增大1 mm时凹痕消失。虽然调整胎侧厚度能够改善胎侧周向凹痕,但在轮胎轻量化的趋势下,一般不考虑增大胎侧厚度来改善凹痕。

3.6.3 三角胶高度

对不同三角胶高度胎侧周向凹痕曲率进行仿真,三角胶高度为29.50,24.83,20.65和16.41 mm时,K分 别 为7.66×10-3,7.17×10-3,7.39×10-3和6.56×10-3mm-1。

由此可见,三角胶高度对胎侧周向凹痕的影响较小,原因可能是三角胶与凹痕所在位置距离较远,对凹痕附近胎侧胶所受拉伸应力的影响有限。

3.6.4 胎圈胶高度

对不同胎圈胶高度胎侧周向凹痕曲率进行仿真,胎圈胶高度为40.20,29.50,20.65和15.49 mm时,K分 别 为7.95×10-3,7.42×10-3,7.39×10-3和5.99×10-3mm-1。

由此可见,胎圈胶高度的作用与三角胶高度类似,对胎侧周向凹痕的影响较小。

3.7 轮胎结构优化设计

根据不同结构参数下胎侧周向凹痕曲率的仿真结果,在轮胎原设计基础上,将胎体反包高度降为30.66 mm。对优化方案进行仿真分析,结果如图8所示。

图8 优化方案的仿真结果

从图8可以看出,胎侧外轮廓无凹痕。K为-0.65×10-3mm-1,达到优化目标。

4 实际生产验证

根据优化方案将轮胎胎体帘布层宽度减小20 mm进行试生产,在350 kPa充气压力下,轮胎胎侧如图9所示,胎侧无周向凹痕,外观明显改善,与仿真结果吻合。

图9 优化设计后的轮胎胎侧

5 结语

本工作通过235/60R16轮胎建立了一种胎侧周向凹痕的仿真分析方法,为解决其他规格轮胎类似问题提供理论依据和技术参考。通过对胎侧周向凹痕问题影响因素分析及优化,得到以下结论。

(1)胎侧周向凹痕与轮胎充气状态有关,凹痕不会引起塑性形变,充气压力越大,凹痕越明显。

(2)胎侧周向凹痕产生的主要原因是胎体反包端点附近受较大的拉伸应力作用,可以通过改善拉伸应力分布或增大该部位胎侧胶的拉伸模量来消除凹痕。

(3)通过适当降低胎体反包高度、减小胎体帘布层宽度,解决了胎侧周向凹痕问题。