245/45R18 100Y XL防爆安全子午线轮胎的设计

2022-12-31赵彦伟刘剑美朱庆帅路绍军李海平

赵彦伟,陈 虎,田 健,刘剑美,朱庆帅,路绍军,李海平

[1.特拓(青岛)轮胎技术有限公司,山东 青岛 266000;2.东营方兴橡胶股份有限责任公司,山东 广饶 257300]

车辆日常使用过程中,轮胎缺气甚至爆胎是非常危险的,极易造成严重的交通安全事故。据统计,我国高速公路70%的交通安全事故是由爆胎引起的,且不按规定超速行驶时发生爆胎,死亡率接近100%。防爆安全轮胎能在轮胎突然失压的情况下不发生爆胎,支持车辆继续行驶至安全区域,保证车辆及驾乘人员的安全。

目前,国内外市场上主流的防爆安全轮胎是带有内支撑壁的缺气保用轮胎[1-2],该类型轮胎普遍存在胎侧偏硬,舒适性差等问题,而普通轮胎又不具备防爆功能。

本工作设计的245/45R18 100Y XL轮胎是兼顾防爆安全性和乘坐舒适性的跨界综合性能轮胎[3],具体设计情况如下。

1 技术要求

根据GB/T 2978—2014《轿车轮胎规格、尺寸、气压与负荷》[4]并结合《欧洲轮胎轮辋技术组织标准手册》(ETRTO)—2016,确定245/45R18 100Y XL防爆安全子午线轮胎的设计参数为:标准轮辋 8J[5],充气外直径(D′) 677(671~683)mm,充气断面宽(B′) 243(233~253) mm,额定负荷 800 kg,标准充气压力 290 kPa。

2 结构设计

2.1 外直径(D)和断面宽(B)

为了兼顾安全性和舒适性,采用常规2层胎体帘布+2层带束层+1层锦纶冠带层的结构设计,胎体采用2层人造丝帘布,较聚酯帘布强力高,且胎侧部位设计内支撑壁,在标准充气压力下轮胎D和B变化很小,因此,本次设计外直径膨胀率(D′/D)为1.013,断面宽膨胀率(B′/B)为0.95,即D为668 mm,B为256 mm。

2.2 行驶面宽度(b)和弧度高(h)

b和h决定了轮胎接地印痕面积,从而影响轮胎对路面的抓着力,进一步影响车辆行驶时的驱动和制动等各方面操控性能[6]。本次设计b取207 mm,h取9.9 mm。

2.3 胎圈着合直径(d)和着合宽度(C)

457.2 mm(18英寸)轮胎的标准轮辋直径为462 mm,为了保证轮胎的气密性和脱圈性能,本次设计采用过盈配合,根据经验,d比轮辋直径小4~5 mm,取457.6 mm。245/45R18轮胎标准轮辋为8J,宽度约为203.2 mm,综合考虑生产工艺便捷性,本次设计C放大25.4 mm(1英寸),取228.6 mm。

2.4 断面水平轴位置(H1/H2)

本次设计H1/H2取1.0,断面高为105.2 mm,因此下断面高度(H1)取52.6 mm,上断面高度(H2)取52.6 mm。

2.5 胎圈曲线设计

胎圈位置曲线形状影响到成品轮胎胎趾部位的饱满程度、漏气率以及使用过程中与轮辋的滑移程度[7],本次设计底部线段采用单角度设计,角度取10°,如图1所示。

图1 胎圈曲线示意

2.6 轮缘保护凸台

依照行业常规,扁平率55及以下系列的轮胎一般都设计轮缘保护,因此,本规格也设计了轮缘保护凸台,如图2所示。

图2 轮缘保护凸台示意

综上所述,本设计轮胎断面轮廓见图3。

图3 轮胎断面轮廓示意

2.7 胎面花纹

胎面采用非对称花纹设计,4条纵沟,花纹深度为8 mm,外侧胎肩采用连贯的宽大花纹块设计以保证轮胎操控性能优异,内侧多沟槽设计以提升轮胎排水及湿地安全性能。采用3节距设计,周节数为31,花纹饱和度为71%,采用计算机三维建模仿真软件进行节距排列优化,最大限度地降低轮胎噪声。胎面花纹三维效果见图4。

图4 胎面花纹三维效果

3 施工设计

3.1 胎面

胎面由胎冠胶、翼胶和基部胶3部分胶料组成,采用三复合挤出工艺挤出,胎冠胶采用特殊配方设计,基部胶厚度为0.7 mm,两侧为呈钝角三角形的翼胶,胎面结构如图5所示。

图5 胎面结构示意

3.2 冠带层

为增加胎冠刚性,保证轮胎高速性能,冠带层采用2层1400dtex/2锦纶66浸胶帘布设计,宽度大于1#带束层宽度12 mm,并采取无接头方式缠绕。

3.3 带束层

由于胎侧内部增加了支撑胶,导致胎侧的刚性较大,为使胎冠部位的刚性能够更好地与胎侧部位匹配,并能保证轮胎质量的最优化,本设计带束层采用3×0.30ST钢丝帘线,在质量相同的情况下其强度比普通高强度钢丝帘线提高10%以上,既能保证轮胎的整体刚性和安全性,又能减小轮胎质量,保证轮胎具有较低的滚动阻力和较优的乘坐舒适性。带束层安全倍数达到11。

1#和2#带束层裁断角度取29°,采用两层交叉铺贴方式,使胎冠接地面积最优,受力均匀。

3.4 胎体

胎体采用双层1840dtex/3-95人造丝浸胶帘布,安全倍数达到20,人造丝比普通聚酯帘线生热更低,胎侧柔韧性更好,更能保障行驶的安全性和舒适性。

胎体采用2层反包形式,1#胎体反包端点高过中轴线10 mm左右,2#胎体反包端点高过钢丝圈上沿5 mm左右。

3.5 胎侧

胎侧由胎侧胶和胎圈胶两部分胶料组成,采用双复合挤出工艺挤出。胎侧胶采用耐屈挠、耐老化胶料,主要保护内部胎体帘线;胎圈胶采用高耐磨胶料,与轮辋接触时可以保护内部帘线和钢丝圈。

3.6 胎圈

钢丝圈采用Φ1.295 mm的胎圈钢丝,覆胶直径为1.60 mm,4-5-4-3的六边形排列方式,安全倍数达到15,缠绕方式采用单根钢丝缠绕,钢丝缠绕中应力均匀,以确保胎圈与轮辋配合时有足够的刚性和强度。三角胶高度为20 mm,比常规设计小5 mm,确保轮胎的耐久性能。

3.7 支撑胶

胎侧内部支撑胶采用特殊配方设计,具有高强度、抗撕裂、耐屈挠、低生热等特点,保证轮胎在缺气状态下具有足够的强度和耐久性支撑车辆继续行驶至安全区域。支撑胶口型采用半月形设计,使其与胎侧弧度高度契合,最大厚度设计为8.2 mm,在保证足够支撑力的基础上,最大限度地增大下沉量,以使轮胎兼顾安全性与舒适性,支撑胶形状如图6所示。

图6 支撑胶形状示意

3.8 成型

成型采用VMI-EXXIUM全自动一次法成型机,主鼓直径为442 mm,副鼓周长为1 960 mm,各部件均为自动贴合,无人为干预,冠带条宽度为15 mm,采用单根无接头S形缠绕(肩部双层,中间单层),缠绕张力为20 N,最大限度地保证轮胎的动平衡和均匀性。

3.9 硫化

硫化采用全自动液压式硫化机,B型硫化胶囊,氮气定型硫化,硫化工艺参数如下:胶囊拉伸高度 400 mm,定型高度 310 mm,装胎高度320 mm,一/二次定型压力 0.6/0.1 MPa,合模压力 1 000 kN,总硫化时间 19.2 min。硫化后的轮胎外观良好,无瑕疵品出现。

3.10 成品轮胎质量

本次开发的防爆安全轮胎样品轮胎质量与同规格普通轮胎相比增大了18%,与某公司缺气保用轮胎相比减小了17.2%,充分兼顾了防爆安全性和乘坐舒适性。

4 成品轮胎性能

4.1 外缘尺寸

按照GB/T 521—2016[8]进行测量,安装在18×8J标准轮辋上,充气压力为220 kPa,轮胎D′和B′分别为674和240 mm,符合国家标准要求。

4.2 强度性能

依 照GB/T 4502—2016要 求,充 气 压 力为220 kPa,压头直径为19 mm,压头速度为50 mm·min-1,测得破坏能为709.96 J,压头触及轮辋未压穿,满足国家标准(>585 J)要求。

4.3 高速性能

按照企业标准进行高速性能试验,试验条件见表1。

表1 成品轮胎高速性能试验条件

经测试,245/45R18 100Y XL轮胎最高速度为320 km·h-1,最高速度下行驶时间为2 min,轮胎损坏方式为胎面掉块,满足企业标准达到290 km·h-1×10 min的要求。

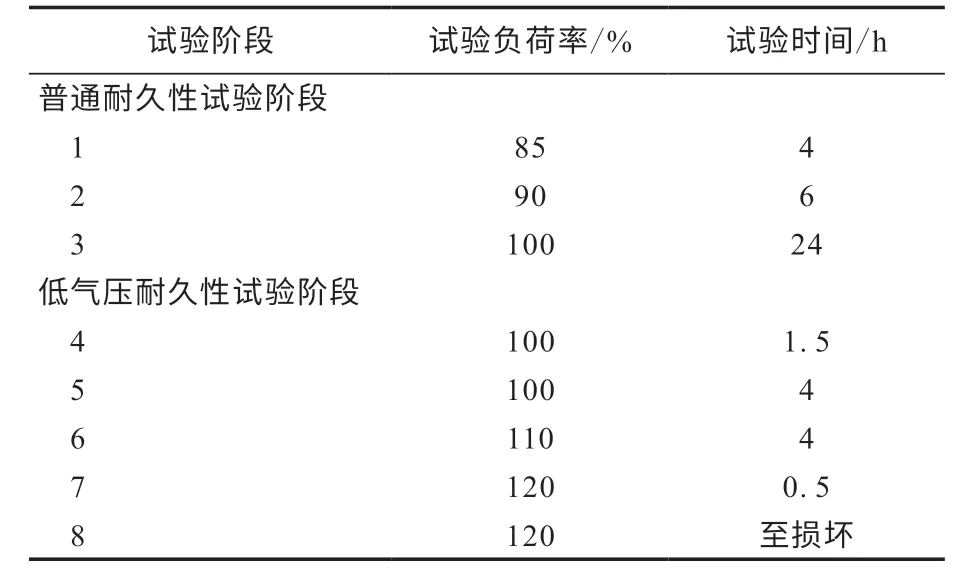

4.4 耐久性能

按照企业标准进行耐久性试验,试验条件见表2。

表2 成品轮胎耐久性试验条件

经测试,245/45R18 100Y XL轮胎累计行驶时间为70 h,损坏方式为胎肩鼓包,结果满足企业标准要求的至少完成第7阶段,即累计行驶时间不短于44 h,通过耐久性能测试。

4.5 零气压耐久性能

按照GB/T 30196—2013[9]进行零气压耐久性能试验,试验条件见表3。

表3 成品轮胎零气压耐久性能试验条件

经测试,245/45R18 100Y XL轮胎累计行驶时间为55 min,损坏方式为下沉量超标。本次开发并非缺气保用轮胎产品,是介于缺气保用轮胎与普通轮胎之间的防爆安全轮胎,企业标准判定要求为至少完成第3阶段,即累计行驶时间不短于40 min即可,本设计轮胎零气压耐久性能满足企业标准要求。

4.6 脱圈性能

依照GB/T 4502—2016[10]要求,充气压力为220 kPa,压块水平距离为305 mm,压块速度为50 mm·min-1,实测脱圈阻力为17 532.26 N,满足国家标准(>11 120 N)要求。

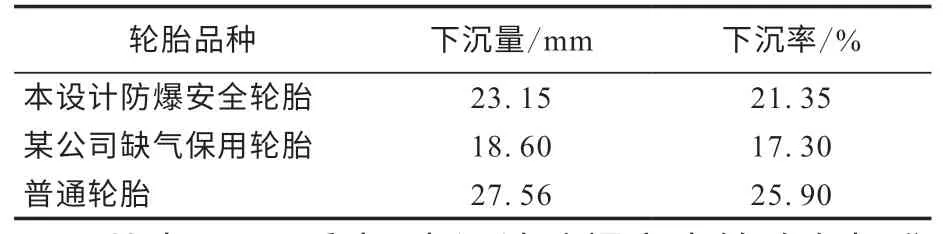

4.7 静负荷下沉量

充气压力为220 kPa,加载负荷为640 kg,保持15 min,测得印痕数据与该规格普通轮胎产品以及某公司缺气保用轮胎产品进行对比,结果如表4所示。

表4 下沉量数据对比

从表4可以看出,本设计防爆安全轮胎在标准充气压力下,下沉量介于普通轮胎与缺气保用轮胎之间,说明本设计轮胎在保证防爆安全性能的基础上,充分兼顾了日常使用的舒适性。

5 结语

本次设计245/45R18 100Y XL防爆安全子午线轮胎的充气外缘尺寸、强度性能、高速性能、耐久性能及脱圈阻力均符合相关国家标准或企业标准要求。零气压耐久性能达到设计目标,证明该轮胎具备一定的缺气保用功能,能有效地防止爆胎,保证车辆及驾乘人员的生命及财产安全;同时,通过轮胎质量以及静负荷下沉量的对比,可以看出该轮胎的经济性和乘坐舒适性也较为出色。