半导体设备承载板的模态分析及拓扑优化

2022-12-30李龙飞李树彦侯得锋

李龙飞,李树彦,侯得锋,杨 师,梅 阳

(中国电子科技集团公司第四十五研究所,北京 100176)

对于半导体专用设备,运行过程中的动态性能要求极高,因此其动力学性能参数需要严格地要求。承载板是其中的主要结构件,该零件的模态频率和质量有严格的指标要求,以确保整机动力学性能。对于特定的材质,为满足承载板较高的模态频率和轻量化的要求,需要对承载板进行结构优化,一般包括拓扑优化、形貌优化、形状优化等。通过三维建模软件创建承载板的几何模型,利用通用有限元软件进行模态分析,基于模态分析结果完成对该结构的拓扑优化。针对拓扑优化后的结果,进行几何重构,使其模态频率和质量满足设计要求,而并且具有较好的加工适用性易于制造较好。

1 模态及拓扑优化基础理论

1.1 模态基础理论

模态是结构的固有属性,特定的模态振型对应特定的模态频率。在动力学系统中,模态计算可以通过经典动力学方程[1]:

式(1)中,M、C、K、F分别为质量矩阵、阻尼矩阵、刚度矩阵、载荷矩阵;x''、x'、x分别为加速度向量、速度向量、位移向量。

考虑到模态与外部载荷无关,且受阻尼影响很小,因此模态的求解方程可以简化为:

求解矩阵方程(2),得到的特征值Wj和特征向量ϕj分别对应模态频率和模态振型。

1.2 拓扑优化基础理论

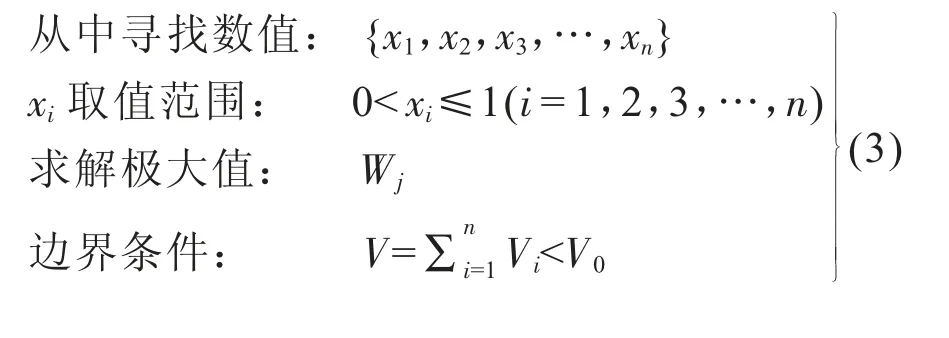

模态拓扑优化通常以某阶模态频率,如一阶频率最大化为目标[2],设计变量为单元的伪密度,同时约束材料的用量,结合式(1)可以将问题表述为[3]:

式(3)中要求将第j阶频率最大化,其中xi为设计变量,即拓扑优化中定义的单元伪密度,用0和1分别表述单元的去除和存在;单元的材料体积为Vi;材料体积的上限为V0。

2 承载板的模态分析

2.1 承载板的初始模型

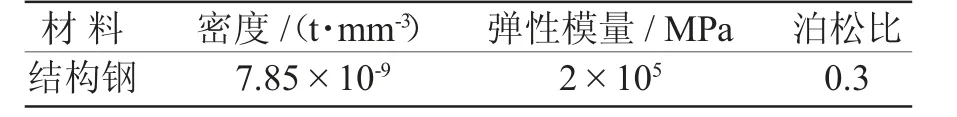

依据承载板的设计空间创建几何模型,作为初始模型,如图1所示,承载板由设计区域和非设计区域组成。初始模型中,两个区域均为实心模型。该零件由结构钢制成,分析计算中,采用的材料参数如表1所示。

图1 承载板初始模型

表1 承载板的材料参数

2.2 承载板模态分析的边界条件

根据承载板的初始模型,创建有限元网格模型,如图2所示。

图2 承载板有限元网格模型

工作状态下,承载板上表面周边的3个短边通过其它结构固定,以防止抑制承载板运动,因此,承载板周边的3个短边限抑制六自由度运动。承载板上表面中间的三处圆形区域支撑工作台。有限元建模后,工作台简化为等效质量点,同时耦合在承载板的三处圆形区域,如图3所示。在有限元分析中,选择通用的模态分析,求解承载板负载条件下的垂向振型及模态频率。

图3 承载板边界条件示意

2.3 初始承载板的模态分析结果

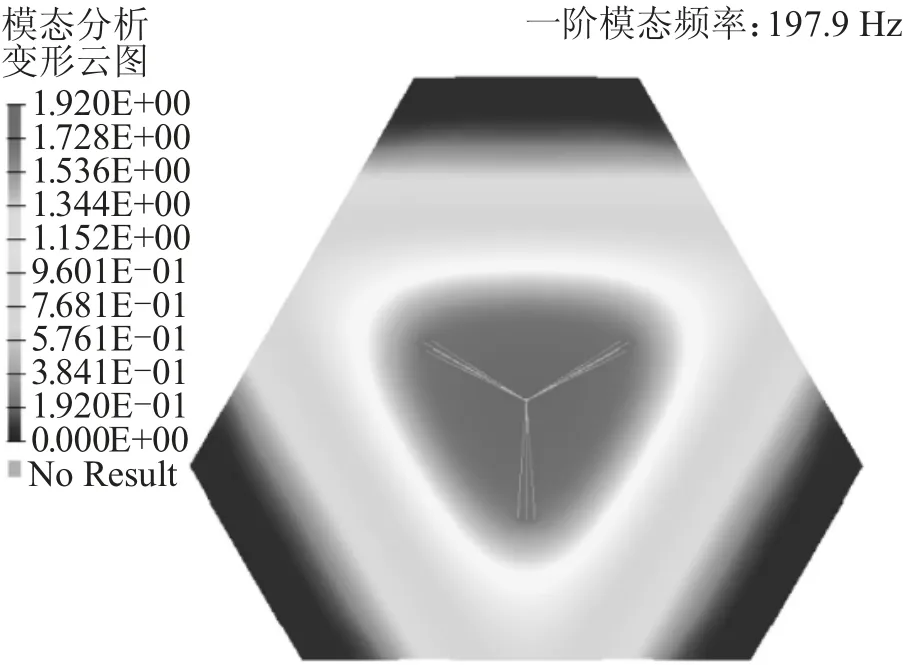

经计算承载板的质量为95.7 kg,模态分析结果显示,垂向振动的模态频率为197.9 Hz,如图4所示。

图4 初始承载板垂向模态振型与频率

为满足整机动力学性能指标,该零件的垂向模态频率需不小于150 Hz,同时整体质量不大于60 kg。结果显示初始承载板垂向模态频率满足需求,但质量超过需求近40%,因此需要对承载板进行结构优化,以满足指标需求。

3 承载板结构的拓扑优化

3.1 承载板的拓扑优化

拓扑优化是一种结构优化方法,用于寻求特定条件下,结构的最优解[4]。拓扑优化通常采用变密度法,在满足特定条件的情况下,求解特定区域内材料的密度分布,密度大的区域即为需要保留的结构。

对于承载板的有限元模型,仍保留模态分析的边界条件,同时增加拓扑优化的条件限制和求解目标。承载板的指标要求中包括垂向模态频率和质量,因此对于承载板的设计区域,拓扑优化的限制条件为一阶垂向模态频率150 Hz,求解目标为质量最小化条件下的最优结构。

3.2 拓扑优化结果

承载板的拓扑结果显示,设计区域中密度大的区域分布在承载板下表面及上下表面之间的特定区域。材料密度分布如图5所示,隐藏底部面板之后的截面俯视密度分布如图6所示,实体表示需要保留的区域,空腔表示需要去除材料的区域。

图5 材料密度侧视分布

图6 隐藏底部面板之后的截面俯视密度分布

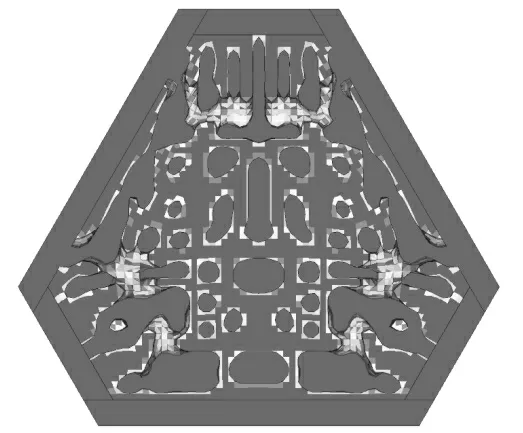

根据承载板的拓扑结果,同时考虑加工工艺,对承载板进行设计方案的几何重构,如图7所示。

图7 拓扑重构之后的几何形貌

3.3 优化结果的计算验证

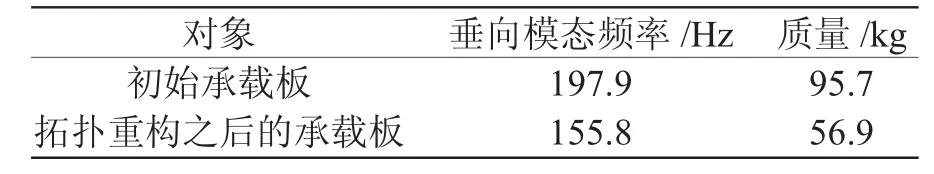

对拓扑重构之后的承载板重新进行求解计算,其模态分析的边界条件同上所述。结果显示,拓扑重构之后的承载板质量为56.9 kg,垂向模态频率为155.8 Hz,如图8所示。满足整机动力学指标。相较初始承载板的垂向模态频率197.9 Hz,降低了21.3%,质量95.7 kg,减轻了40.5%。优化前后,承载板垂向模态频率与质量的对比,如表2所示。

图8 拓扑重构前后的承载板模态对比

表2 初始承载板与拓扑重构后承载板的性能对比

4 结束语

本文以某半导体设备中的承载板为研究对象,采用拓扑优化的方法对其结构进行正向设计。拓扑重构之后,承载板质量为56.9 kg,垂向模态频率为155.8 Hz。相较于初始承载板的质量95.7 kg、垂向模态频率197.9 Hz分别减小了40.5%和21.3%,满足整机动力学指标的要求。拓扑重构的承载板结构,为承载板的详细结构设计提供了方向优化解决方案。拓扑优化的方法也可以为设备中整机其它结构件的正向设计提供参考。