基于EtherCAT现场总线的物料传输控制系统

2022-12-30谭立杰

孙 敏,符 瑶,谭立杰

(中国电子科技集团公司第四十五研究所,北京 100176)

在工业控制的发展过程中,工业控制系统向智能化、网络化和分散化发展,同时自动化系统和现场设备要求以多分支结构、双向传输和全数字式的通信控制网络相连。EtherCAT(Ethernet for Control Automation Technology)是 由 德 国 倍 福(BECKHOFF)自动化公司于2003年提出的实时工业以太网技术。它具有大数据、高速、有效的特点,支持多种设备连接拓扑结构。以往现场总线技术通信速率和串行通信方式引起同步性差,运动控制失真。并且各种总线技术之间缺乏开放性,互通和互操作性差,且价格昂贵,已经不能满足现代工业发展的需求。EtherCAT网络有效地解决了这些不足,为高精度、同步控制系统提供了强有力的保障[1]。EtherCAT的优点主要体现在五个方面:(1)刷新周期短;(2)同步性能好,能实现精确同步;(3)拓扑结构灵活,几乎能支持任何拓扑类型;(5)可靠性高,双网卡的冗余电缆可保证系统可靠性。

基于EtherCAT现场总线的物料传输控制系统作为大型半导体工艺设备的核心模块,其传输功能及性能指标直接影响工艺设备的效率、产能以及产品的质量。所以该物料传输系统的运动控制精度高和响应速度快的性能成为提高传输可靠性、稳定性和效能的保障。

1 运动控制系统组成与运动控制器类型

典型的运动控制系统主要由运动控制器、驱动器、电机、执行机构以及检测反馈系统等构件组成,如图1所示。其中运动控制器是系统的核心,是决定自动控制系统性能的主要器件。

图1 典型运动控制系统构成

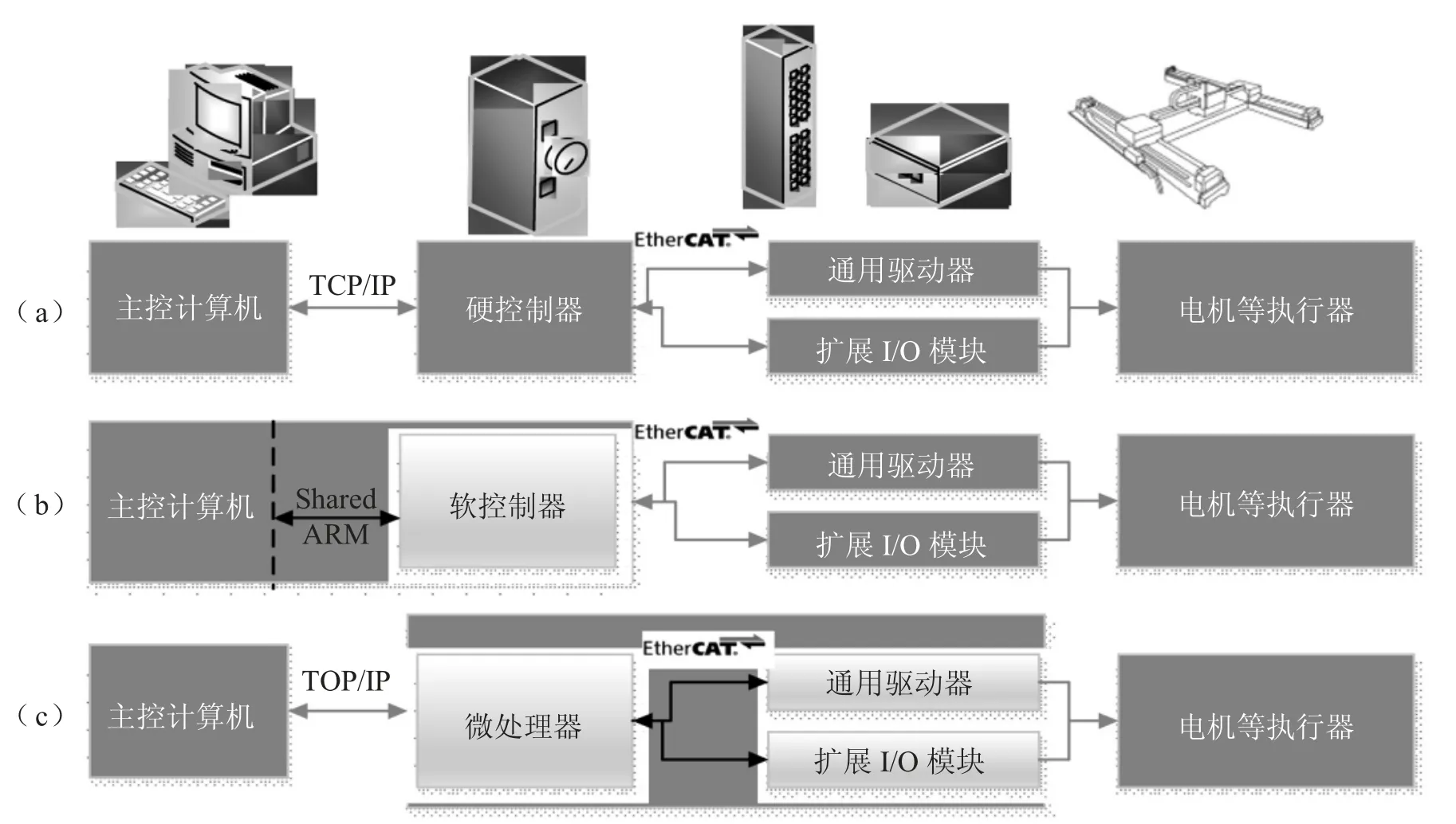

目前常见的EtherCAT网络运动控制器从结构上主要分为3类:

(1)基于计算机总线的运动控制器如图2(a)所示,其具有开放的系统结构,采用微处理芯片作为MPU,可实现运动路径规划、高速实时插补运算、伺服驱动和专业或通用I/O功能,而且具有开放的函数库供用户根据不同需求调用,使用高级面向对象软件开发应用软件接口,组成实现用户各种需求场景的运动控制系统;

(2)Soft型开放式运动控制器如图2(b)所示,其软件全部安装在上位机PC中,硬件只是上位机与伺服驱动器和外部扩展I/O之间的标准化接口,运动控制内核开放给用户,具有极大的灵活性,给用户提供更多的选择空间和更灵活的运动控制方式;

(3)嵌入式结构的运动控制器如图2(c)所示,这种控制器以计算机总线为基础,将上位机PC嵌入到运动控制器中,其具有低功耗、节省空间、通讯性能更可靠的特点,适用于侧重运动控制性能、轴数量相对少的运功控制系统[2]。

图2 三种运动控制器系统组成示意图

采用EtherCAT运动控制器作为运动控制核心的控制系统,使用上位机的程序调用运动控制自带的库函数和底层固件编写的分散型运动模块接口程序,完成复杂的多轴物料传输系统运动控制。

2 物料传输系统组成

物料传输系统由传输机械手、内部缓存物料库、物料交换机械手、气动气浴环境和3个外部物料库等模块组成;每个模块的运动执行机构使用绝对值编码器、光栅尺闭环反馈,简化了底层固件寻找原点位置的运行程序,使复杂运动系统减少了冗余动作,提高了运行速度、稳定性和可靠性;每个模块在相互交接位置都具有安全防护系统,保证在同步并行的过程中物料和设备的安全。安全防护系统由硬件和软件组成,传感器、编码器、机械互锁机构等属于硬件部分,底层高频率响应的控制器固件程序以及上位机的流程互锁程序属于安全防护系统的软件部分。这些传感器和简单驱动执行器都由外部扩展I/O模块完成检测和输出。

3 物料传输控制系统结构设计

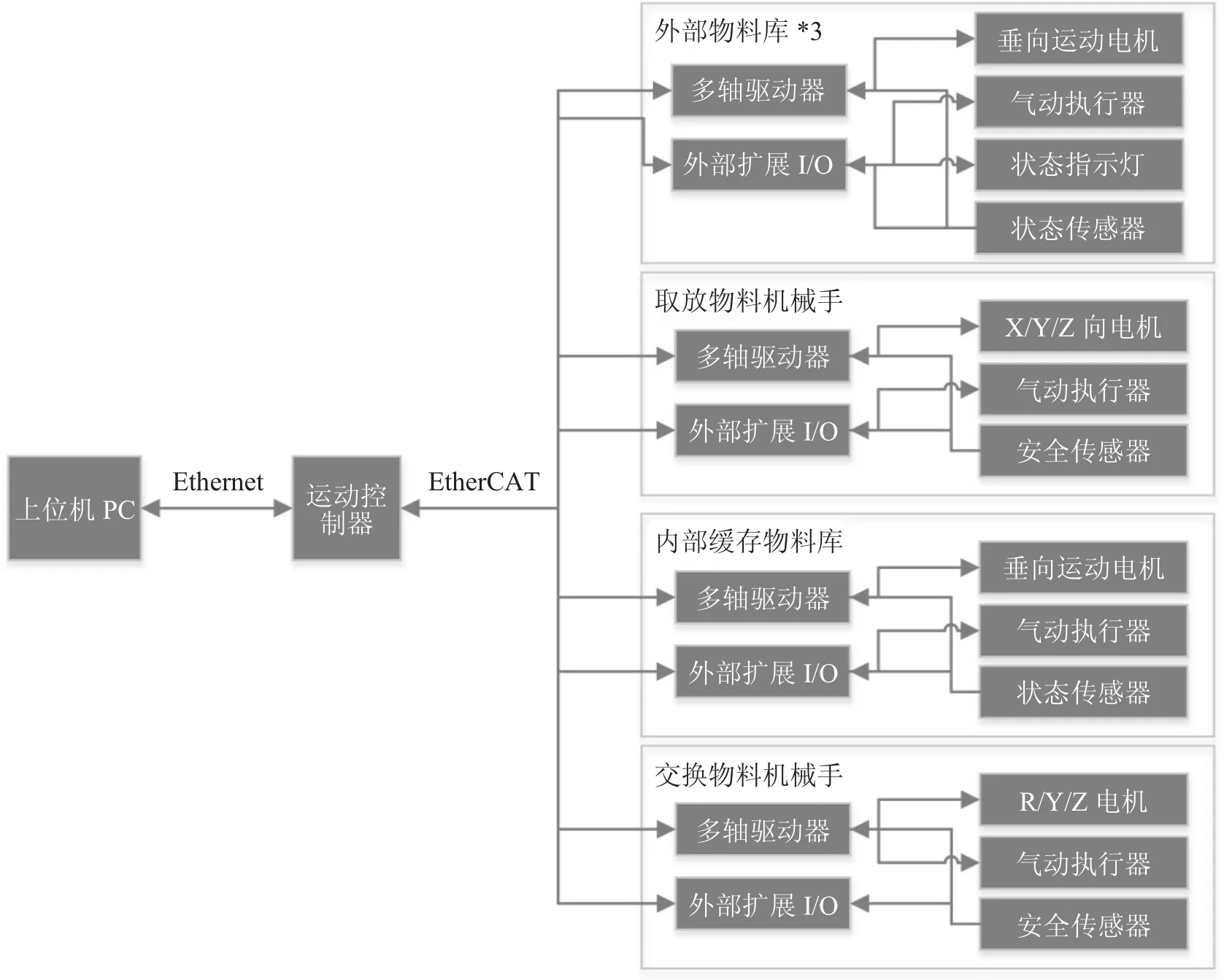

物料传输系统的控制架构如图3所示。

图3 物料传输系统架构图

物料传输系统的运行流程为:首先通过人工或者天车系统给外部物料库的上物料LOAD接口放入物料盒,通过外部物料库的多种传感器读取物料盒信息、物料盒内物料是否存在状态、正确存储的状态以及每个物料的条形码信息;然后通过取放物料机械手根据上位机的指令从外部物料库中获取指定物料盒中的指定插槽中的物料,接着将此块物料放入内部缓存物料库;最后根据信息记录和流程需求,将换下的物料重新放入外部物料库中的对应物料盒中。内部缓存物料库的作用,是将需要的物料和出口接口处的物料交换时,做一个快速交替的暂存位置,缩短出口处交换物料的间隔时间。在内部缓存物料库里,交换物料机械手通过多工位旋转物料叉,快速更换传输出接口处的物料。

在该系统传输控制架构中,上位机PC和运动控制器通过Ethernet网络进行数据通讯,运动控制器和各个组成模块的运动驱动器还有外部扩展I/O模块则是通过EtherCAT网络进行通讯,达到实时响应的数据传输效果,保证了各个电机的同步性能和高响应频率。

主站通过XML文件完成网络配置、识别从站设备等工作,从站的作用是将捕捉到的多轴伺服运动控制系统的实际编码器位置信号、速度信号及转矩信号反馈到控制器,并通过网络传送到伺服驱动器。利用一主站多从站的格局,达到实时和同步传输动态命令、收取反馈状态的目的,从而实现多轴相互之间高精度同步控制。EtherCAT支持各种拓扑结构,如总线型、树型、星型[3]。

4 物料传输系统控制软件构成

软件设计主要由底层控制器和上位机PC程序两部分组成。底层固件中包括运动控制功能模块、读取编码器反馈转换、A/D转换传感器数据采集、功能传感器逻辑组合状态读取、中断处理、底层安全判断和处理等。上位机PC主要处理与下位控制器的接口程序、流程调用、故障处理等。

5 物料传输系统的控制算法

5.1 经典PID算法

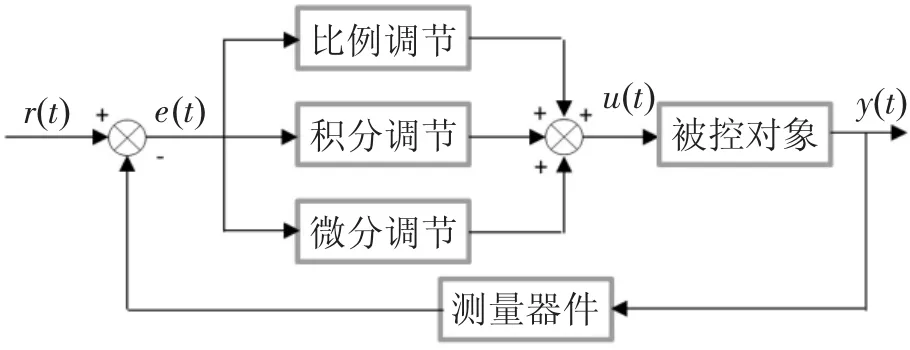

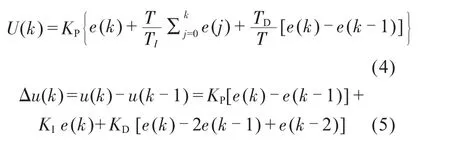

采用经典的PID算法对控制系统进行控制,PID控制策略是以经典控制理论为基础,因其结构简单、易于实现、可靠性高等优点,常用于拥有简单的控制目标或易于确定其模型的系统中[4]。最常见的PID控制原理如图4所示。

图4 经典PID控制原理图

电机或是其它的执行元件以及用于检测的传送的结构都属于广义的被控对象,图4中被虚线包围的式PID的控制器,其输入值式给定值r(t)和检测到的实际值有y(t)之差e(t):

对偏差e(t)分别进行比例变换、积分变换和微分变换,再将所得的3个结果进行线性组合,该组合就是PID的控制规律:

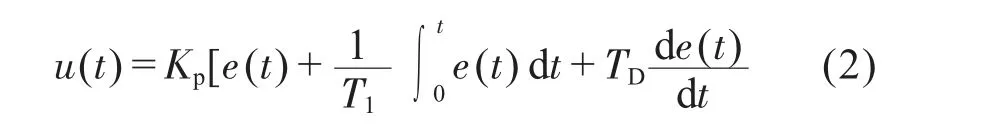

式(2)中,Kp为比例系数,T1为积分的时间常数,TD为微分的时间常数,将上面的控制规律转换为传递函数的格式,即:

在计算机处理的数字信号下,将此模拟化的PID算法进行离散处理,使之成为数字化PID的算法,得到离散化的PID算法:

其中,KP为比例增益,KI=为积分系数,KD=为微分系数。比例系数KP、积分的时间常数TI和微分的时间常数TD的选取和PID调节器的性能休戚相关。通过上述内容可知传统意义上误差的现实因素(P)和过去因素(I)、将来因素(D)之间是有一定关系的[5]。

采用自带速度和位置环整定的控制器,自动整定的PID参数可根据最终精度需求做微调整,对于运动过程中负载相对变化不大的轴来说,手动微调再加频域响应整定后的参数基本满足精度和稳定性要求。

5.2 模糊自适应PID控制

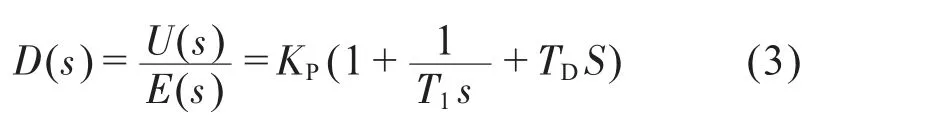

物料本身质量不可忽略,而且物料材质不同,质量差别也很大。2个机械手垂向控制,夹取和未夹取物料2个状态的负载变化相对大,2种状态下稳定的控制状态,固定PID参数不符合在负载不同、加速度不同情况下对精度控制的要求。由于被控对象的不确定性和非线性性,本文结合PID控制算法,设定以偏差信号(e)和偏差变化率(ec)2个变量为输入量,PID控制器输出作为系统输出量的模糊自适应PID。具体控制模型如图5所示,其中模糊控制器是模糊控制系统的核心部分。

图5 模糊自适应PID控制模型图

首先确定模糊控制器的输入、输出变量,即模糊控制器的维数。输入变量取位置控制模式下的位置偏差e和偏差变化率ec,输出变量为PID参数Kp、Ki、Kd或 者 是PID参 数 的 增 量ΔKp、ΔKi、ΔKd。本文选择前者作为输出变量[6]。

其次输出输入量的模糊化,模糊集合的输入语言变量选择为速度的误差E和误差变化率Ec,模糊集合输出语言变量选择为Kp、Ki、Kd,语言值分别定为“负大(NB)”“负中(NM)”“负小(NS)”“零(ZO)”“正小(PS)”“正中(PM)”“正小(PS)”7个等级,并且设定E,Ec的基本论域为[-1,+1],Kp的基本论域为[-0.5,+0.5],Ki的基本论域为[-0.01,+0.01],Kd的基本论域为[-1,+1]。通过匹配适当的量化因子,可以将实际的输入量模糊化处理到E、Ec的论域里。

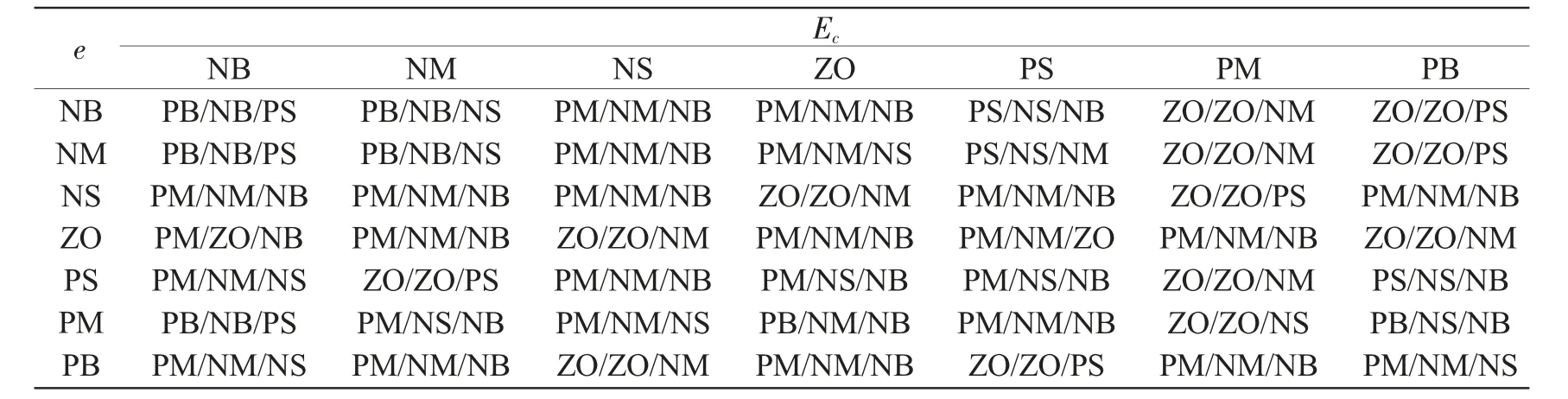

再次制定参数模糊化整定规则,模糊控制设计的核心是总结工程设计人员的技术知识和实际操作经验,建立合适的模糊规则表,得到针对Kp,Ki,Kd这3个参数分别整定的模糊控制表。根据Kp,Ki,Kd这3个参数分别的作用,可制定模糊控制规则,以Kp为例如表1所示规则。Ki,Kd可类似推出。

表1 Kp模糊规则表

最后,输出量解模糊,依据速度模糊控制参数整定规则确定出输出量后,得到的只是一个模糊集合,在实际应用中,必须用一个精确量控制被控对象,在模糊集合中,取一个最能代表这个模糊集合的单值过程称为解模糊裁决。常用的解模糊算法有最大隶属度法、加权平均法等,根据实际情况,采用加权平均法进行解模糊。此时,模糊控制器输出可表示为μ=∑μ(ui)·μi∑μ(ui)。最后,根据Kp、Ki、Kd值是由其初始值Kp0、Ki0、Kd0和模糊控制器输出的修正量ΔKp、ΔKi、ΔKd相加而得,即:

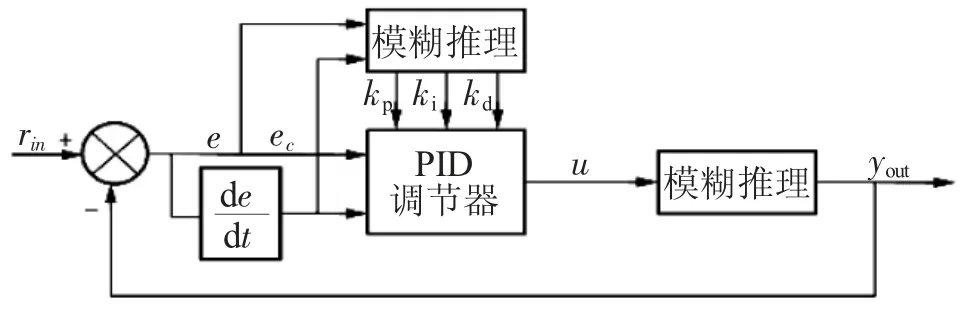

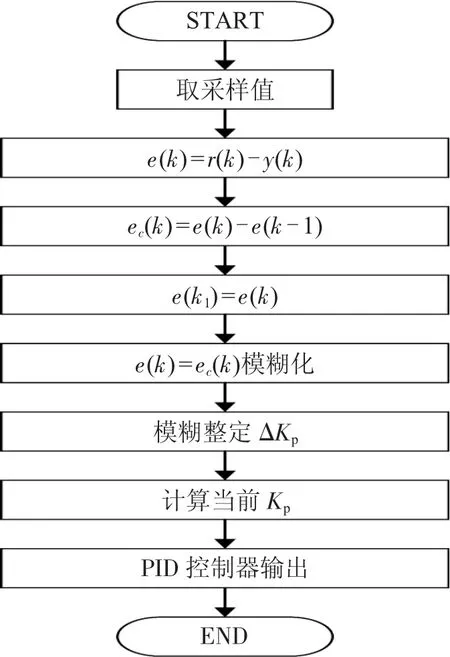

模糊PID控制程序写入控制固件,流程如图6所示。

图6 模糊自适应PID控制程序流程图

6 系统测试和结论

6.1 物料传输系统的验证检测

6.1.1 流程功能实现

物料传输系统需要完成从入口到出口的物料正向传输,从出口到入口的物料反向传输,以及在各个模块之间的物料交换流程。传输过程中,物料信息随物料一起传递,不能丢失。物料信息管理系统和物料运动系统属于设备两个基本组成系统,有交互接口,最终完成准确无误的物料传输。使用的EtherCAT控制方式可以完整正确实现上述流程功能。

6.1.2 流程时间控制

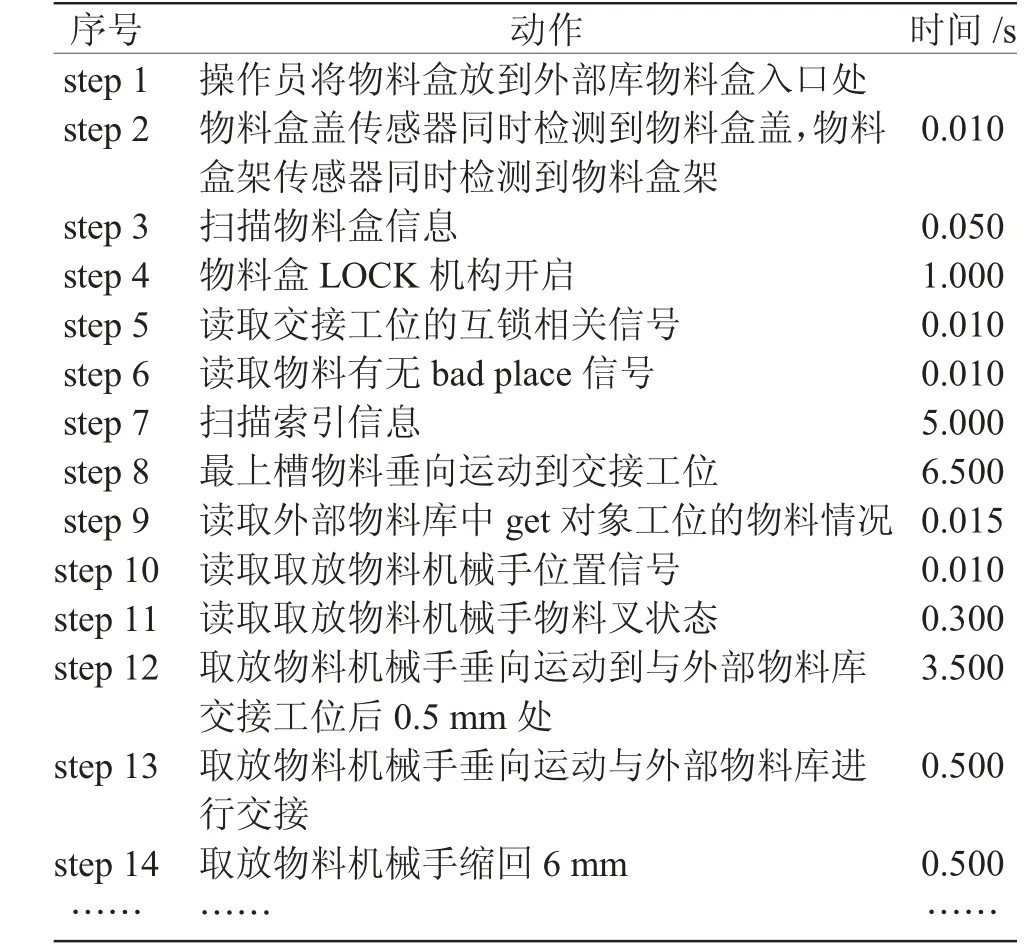

正向上物料和反向下物料时间根据不同的系统需求不同,本文验证的上下物料时间控制在40 s之内,交换物料流程控制在8 s之内。该系统根据流程的分解,可以得到任何一个传感器的响应时间,再进行运动曲线规划,然后通过硬件选型和网络同步控制实现对流程时间需求的响应。EtnerCAT网络通讯方式发挥优势,实现各个传感器的从终端状态变化到上位机识别响应时间小于等于10 ms。部分流程需求分解如表2所示。

表2 传输物料流程时间分解表

该系统传输物料时间需求在40 s之内。根据对该系统流程的分解,可以得到系统对各个传感器响应时间以及每段运动时间的需求。使用EtnerCAT网络通讯方式可以实现各个传感器的从终端状态变化到上位机识别响应时间小于等于10 ms。部分流程需求分解如表2所示。

设计的控制系统完成上下物料和交换物料时间均能实现系统需求。

6.1.3 出口处精度控制和稳定性控制

通过测试,该系统上物料出口交接位置重复性指标可以达到:x≤0.8 mm,y≤0.6 mm,Rz≤1.3 mrad。各轴的稳定时间均能够控制在50 ms之内,判定标志是位置偏差在行程5%偏差内,到位标志判断为50 ms内到达目标位置±10 μm偏差范围内即为到位。

7 结束语

基于EtherCAT现场总线的物料传输控制系统采用实时性总线网络结构,提高了系统的响应频率、可靠性和稳定性,成功地实现了物料传输系统的功能和性能需求。该物料传输系统能满足目前大部分半导体设备对物料传输系统的需求。