等离子体处理对AA7075铝合金表面特性及胶接性能的影响

2022-12-30刘志浩邹田春李晔巨乐章

刘志浩,邹田春,李晔,巨乐章

等离子体处理对AA7075铝合金表面特性及胶接性能的影响

刘志浩a,邹田春a,李晔b,巨乐章a

(中国民航大学 a.安全科学与工程学院 b.航空工程学院,天津 300300)

改善AA7075铝合金的胶接性能及表面特性,提高胶接强度,研究等离子体处理对AA7075铝合金表面特性的影响。采用低温空气等离子体处理设备对AA7075铝合金进行表面处理,改变等离子体处理距离及处理速度,通过胶接及拉伸剪切试验对AA7075铝合金胶接强度进行测试,并利用SEM、AFM、接触角测量仪、FTIR、XPS等对铝合金表面的物化特性进行表征和分析,探究等离子体处理对铝合金胶接性能的影响及机理。当等离子体处理距离为5 mm,速度为2 mm/s时,AA7075铝合金胶接接头强度最大为14.56 MPa,与丙酮处理及未处理相比,分别提高约80%、200%。接头拉伸载荷位移曲线及破坏形貌表明,接头内聚破坏程度增大,胶粘剂呈内聚破坏形态分布在铝合金两侧。随着处理距离从10 mm降低至5 mm,铝合金表面部分污染物可以有效清除,表面最大高度差从221.8 nm降低至121.6 nm,表面微米级粗糙轮廓增加。同时,表面水接触角从46°降低至26°,表面自由能及极性分量增加,铝合金表面润湿性及表面吸附性能提高。表面FTIR、XPS测试表明,等离子体处理可以改变AA7075铝合金表面C1s、O1s、Al2p、N1s、Mg1s等元素含量占比,表面C—C、C—O和O—C=O基团含量减少,OH、Al—O等极性基团增多,铝合金表面活性明显增加。等离子体处理可以显著提高AA7075铝合金胶接强度,胶接接头失效模式由单一界面失效转变为胶粘剂内聚失效。等离子体处理通过改善AA7075铝合金表面润湿、黏附性能,增大粘结面积,同时提高表面极性基团及表面活性,使铝合金与胶粘剂胶接界面形成化学键合作用,从而提高其与胶粘剂界面的粘结强度。

AA7075铝合金;等离子体处理;胶接;表面润湿性能;表面轮廓;表面活性

近年来,铝合金结构轻量化在航空航天等领域中应用广泛,其中AA7075铝合金具有密度小、比强度和比刚度高的优点,同时具有优秀的抗腐蚀性能。铝合金胶接连接是实现结构轻量化的连接方式之一,但由于铝合金表面疏松氧化层、有机物污染的存在,表面活性较低,容易引起胶接质量不稳定[1-3]。铝合金在进行胶接前,通常需要进行表面处理,改善表面与胶粘剂的界面粘结性能。常见的表面处理方法有机械、化学、物理化学等,机械处理包括砂纸打磨、喷砂处理等方法,存在操作误差大、效率低等缺点[4-6],而酸、碱刻蚀等化学改性方法中大部分试剂易对环境造成污染[7-8]。物理化学方法主要包括激光处理和等离子体处理等,其中激光处理中过高的激光热量难以控制,容易使铝合金基体产生损伤[9-10]。与其他处理方式相比,等离子体表面处理具有在不损伤材料基体的前提下显著提高表面活性的优势,是一种高效、环保、低成本的处理方式,其主要原理是利用空气电离后产生的离子、原子、电子以及光子等具有较高活性的活性粒子对材料表面进行冲刷,以改变材料表面的物化特性[11-15]。

近年来,国内外学者通过对工程中常用铝合金表面进行等离子体处理,有效提高了铝合金的胶接性能。李长青等[16]采用低温等离子体处理AA5083铝合金发现,基体表面活性显著增加,表面水接触角由88.7°最低可降至10.1°,表面能由19.21 mJ/m2增加至74.04 mJ/m2,表面氧元素含量明显增加,而铝合金表面显微形貌及粗糙度未发生明显改变。林建平等[17]采用常压空气射流等离子体对AA5052铝合金进行表面处理后发现,当处理距离较近(≤5 mm)时,铝合金表面容易形成易于粘结的粗糙氧化层,而处理距离较远时,主要起清洗作用。Mandolfino等[18]对AA6061铝合金进行空气等离子表面处理时发现,等离子体可以同时对铝合金表面多种成分进行清洗,且清洗效果优于丙酮,与丙酮清洗相比,铝合金的胶接强度提高约1.75倍。Mui等[19]采用大气压等离子体射流(APPJ)和介质阻挡放电(DBD)2种方式产生的等离子体对AA1100铝合金进行处理,研究发现,与DBD相比,采用APPJ等离子体处理可以更有效地提高聚氨酯涂层与铝合金表面的附着力。Williams等[20]采用低温大气压氦氧等离子体对AA2024铝合金进行表面处理,铝合金表面水接触角在5 s内从79°降低到38°,而砂纸打磨后降低到只有51°。XPS分析表明,经过等离子体处理后,铝合金表面含碳污染物从70%降低到36%,氧含量从22%增加到50%,铝合金表面活性显著增加。Wang等[21]采用氩气、氮气和空气等3种不同气体对AA5052铝合金进行常压等离子体处理(APPT),结果表明,氩气等离子体处理可以有效去除基体表面残留的含碳污染物,但对氧化层的化学状态无明显影响,而经过氮气和空气等离子体处理后,铝合金表面氧化铝层吸附较多—NH2、—NO3、—OH等极性基团,有利于基体与胶粘剂的结合。综合以上可以发现,采用空气作为等离子体激发气体时,处理效果较佳,采用不同铝合金作为等离子体处理基体时,其处理效果和影响机理均具有较大差异,且由于AA7075铝合金与其他材料在表面硬度、表面润湿性及表面化学组分(Zn、Cu、Mg等元素)的特殊性,等离子体处理对AA7075铝合金表面物化特性的影响有待进一步研究。

鉴于此,本文采用低温空气等离子体处理设备对AA7075铝合金进行表面处理,并制备单搭接胶接接头,研究了等离子体处理距离、处理速度等参数对AA7075铝合金胶接性能的影响规律,并对等离子体处理前后AA7075铝合金的表面形貌、粗糙度、表面自由能及表面化学成分等进行表征,系统分析了等离子体处理对AA7075铝合金表面物化特性的影响规律及机理,以期为等离子体处理技术在航空用铝合金胶接表面处理工艺中的基础应用提供参考。

1 试验

1 材料

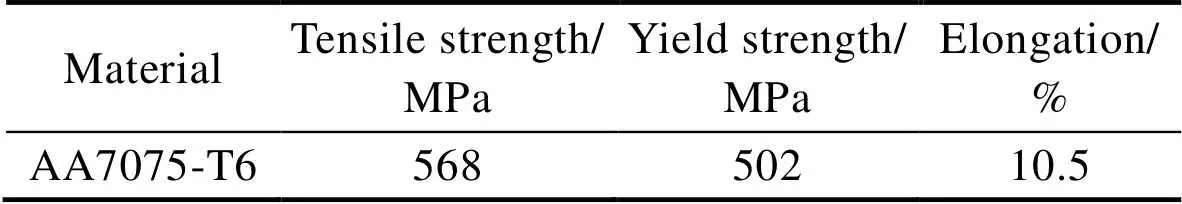

试验材料选用航空航天中常用的AA7075-T6型铝合金(南南铝业股份有限公司),其长、宽、高尺寸分别为100、25、2 mm,铝合金主要力学性能参数及化学组分见表1、表2。胶粘剂选用E-120HP型双组分环氧树脂胶(德国汉高乐泰),在常温下固化24 h成形,胶粘剂主要性能参数见表3。

表1 AA7075-T6铝合金力学性能

Tab.1 Mechanical properties of AA7075-T6 aluminum alloy

表2 AA7075-T6铝合金化学组分

Tab.2 Mass fraction of AA7075-T6 aluminum alloy chemical composition wt.%

表3 E-120HP胶粘剂力学性能

Tab.3 Mechanical properties of E-120HP adhesive

1.2 等离子体表面处理

所用低温空气等离子体处理设备型号为TS- APR01(深圳市东信高科自动化设备有限公司)。为提高处理效率及均匀性,选用旋喷式等离子体处理喷头,等离子体处理原理如图1所示,处理过程如图2所示。由于处理距离小于5 mm时,易导致机器放电不均匀,影响处理效果,因此设置喷头与铝合金表面距离分别为5、10、15 mm,喷头移动速度分别为2、4、6、8、10 mm/s,其他参数设置见表4。未处理及丙酮处理2种处理方式为铝合金等离子体处理效果的对照组。

图1 等离子处理原理

图2 等离子体处理过程

表4 等离子体处理参数

Tab.4 Plasma treatment parameters

1.3 拉伸剪切试验

参考ASTM D1002[22]进行胶接试验,胶接区域范围为25 mm×12.5 mm,胶层厚度为0.2 mm。为降低次弯曲效应的影响,在接头两端粘接厚度为2 mm的矩形垫片,胶接接头尺寸如图3所示。采用Instron5982(美国)电子万能材料实验机进行接头拉伸试验,设置拉伸速率为2 mm/min。拉伸强度取3组有效数据的平均值,以减小试验误差。

图3 胶接接头尺寸

1.4 表面物化特性表征

采用日立S-3000N型扫描电子显微镜(SEM)观察铝合金的表面形貌及接头断口形貌。利用日本岛津公司生产的SPM-9700型原子力显微镜(AFM)测量铝合金表面轮廓及表面粗糙度,测量面积为5 μm× 5 μm。利用SDC-200S型接触角测量仪(广东晟鼎股份有限公司)测试表面接触角,并计算表面自由能。

利用Thermo Fisher NICOLET IS5型傅里叶红外光谱仪(ATR-FTIR)对铝合金表面化学官能团的变化进行测试。利用Thermo Fisher K-alpha型X射线光电子能谱仪(XPS)测定铝合金表面的主要化学组分及百分比,并使用XPS-PEAK软件进行分峰。

2 结果与分析

2.1 胶接强度分析

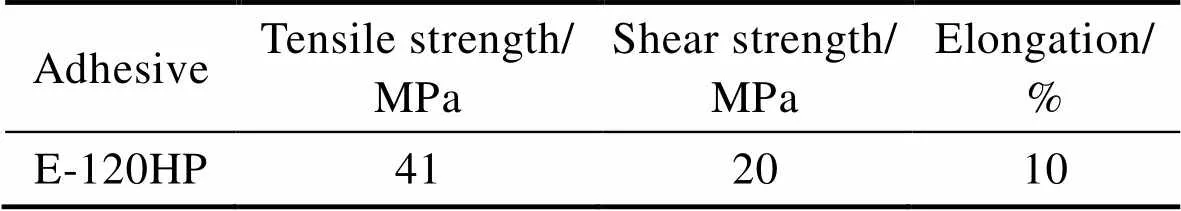

铝合金在机械加工、运输过程中,表面容易受有机溶剂污染。因此,在进行涂胶工艺之前,有必要对铝合金表面进行处理,提高胶接强度及胶接质量。AA7075铝合金表面经等离子体表面处理后,制备成胶接接头,通过拉伸试验获得不同等离子体处理距离及处理速度下铝合金胶接接头的极限载荷,并计算得到AA7075铝合金胶接接头的拉伸剪切强度,如图4所示。未经表面处理的AA7075铝合金,胶接强度较低,仅为4.86 MPa,此时铝合金与胶粘剂的结合性能较差。经丙酮处理后,胶接强度提高至8.03 MPa,与未处理相比,提高约65%。当等离子体处理距离为5 mm,处理速度为2 mm/s时,胶接接头强度最大为14.56 MPa。与未处理接头相比,胶接强度提高约200%,说明铝合金与胶粘剂的界面结合性能得到明显改善。

图4 等离子体处理前后AA7075铝合金胶接强度

从图4中可以看出,当等离子体处理距离为15 mm时,随着处理速度降低,胶接接头强度逐渐提高。当等离子体处理距离为10、5 mm时,随着处理速度从4 mm/s降低到2 mm/s,胶接强度的提高逐渐趋于饱和。这是由于在等离子体处理过程中,等离子体中活性粒子主要在喷头处聚集,改变喷头和材料间处理距离及处理速度,均会影响到达铝合金表面的活性粒子数量,从而影响活性粒子与铝合金表面的相互作用效果,等离子体处理效果会随处理距离及处理速度的降低而增加,并最终达到饱和。因此,AA7075铝合金进行等离子体处理时,应综合考虑处理时间成本和处理效果,选取合适的处理参数。

进一步分析等离子体处理前后铝合金胶接接头载荷位移曲线(如图5所示)发现,当等离子体处理速度为4 mm/s,处理距离分别为5、10 mm时,AA7075铝合金胶接接头载荷达到极限载荷后,存在小幅度波动阶段,极限载荷处的载荷位移曲线末端较为圆滑。这说明经等离子体处理,胶接接头达到极限载荷后,依然有部分胶粘剂发生内聚破坏,等离子体处理可以使AA7075铝合金与胶粘剂粘结界面性能增强,胶粘剂性能在接头破坏过程中得到充分利用。

图5 等离子体处理前后AA7075铝合金胶接接头载荷位移曲线

2.2 胶接接头失效模式分析

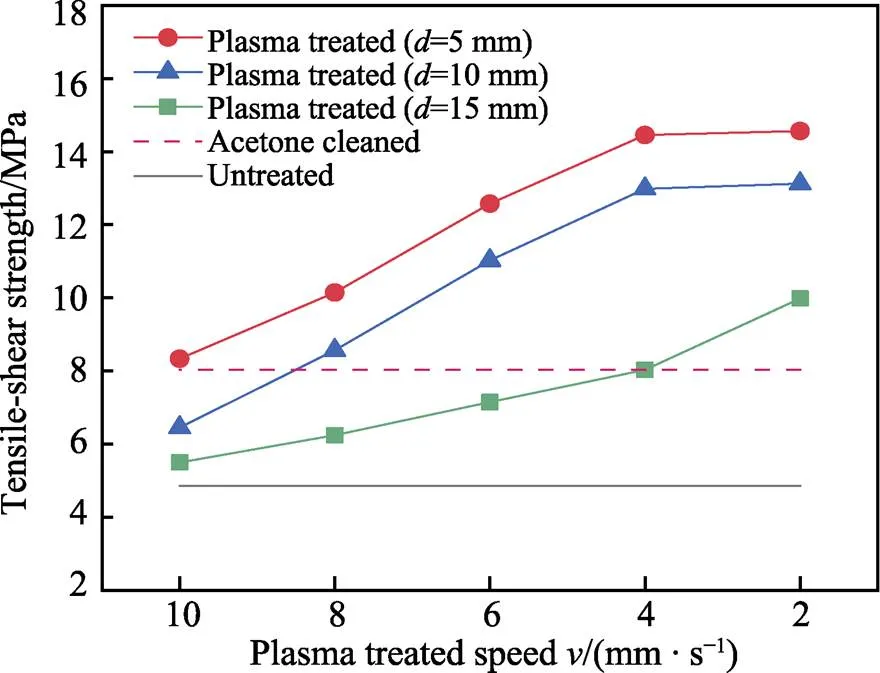

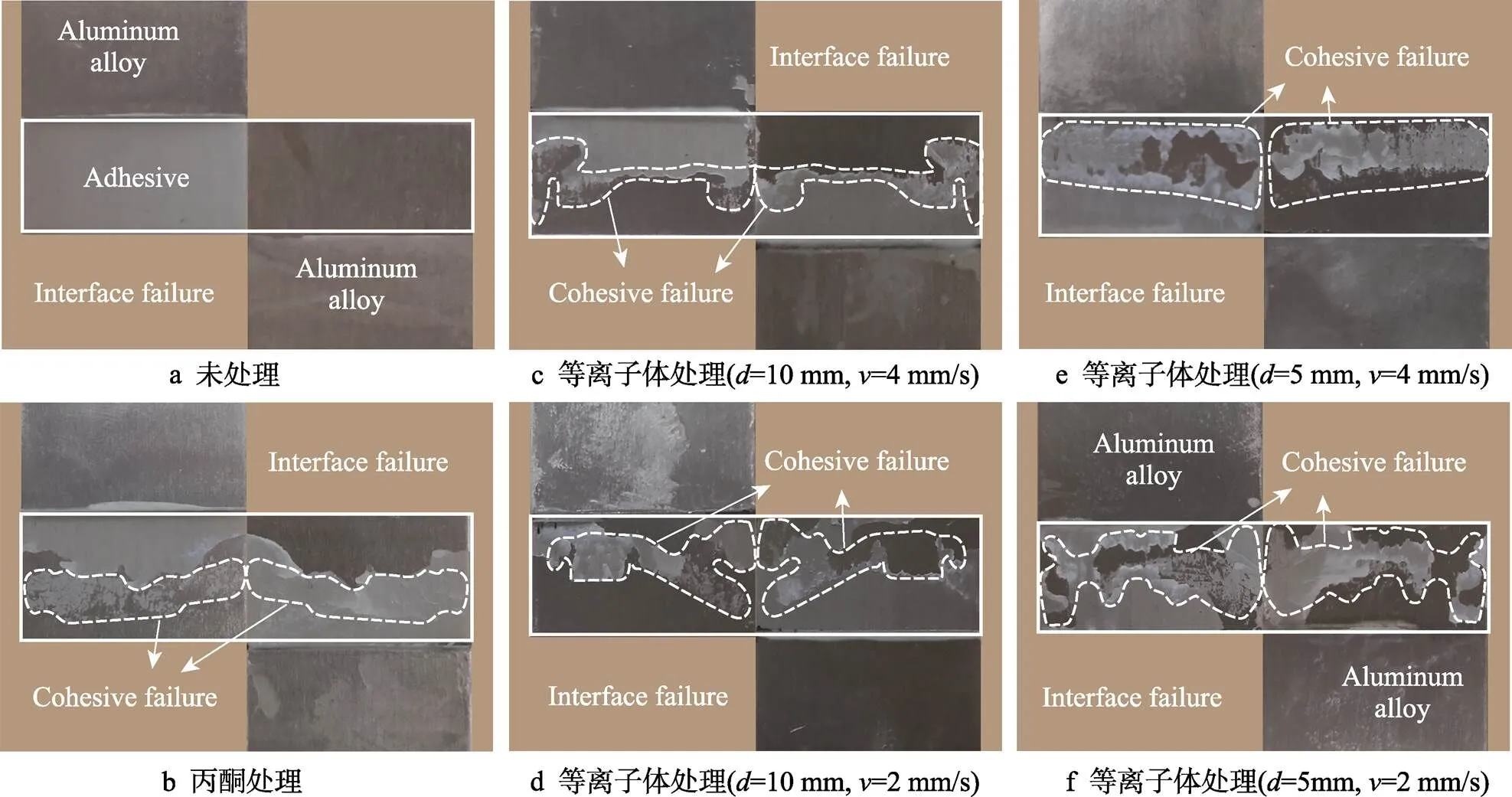

铝合金胶接接头经拉伸剪切破坏后,其失效模式可分为界面失效(Interface failure)、内聚失效(Cohesive failure)以及2种模式共存的混合失效模式(Mixed failure),如图6所示。等离子体处理前后,AA7075铝合金胶接接头的破坏形貌如图7所示。AA7075铝合金表面未经处理时,胶粘剂均分布在铝合金表面一侧,接头失效模式为界面失效(见图7a),而经丙酮清洗后的接头表面仅有少部分胶粘剂发生内聚破坏(见图7b),说明铝合金与粘结剂粘结界面的粘结力较为薄弱,在接头受拉伸剪切过程中,粘结界面容易早于胶粘剂发生破坏。

图6 AA7075铝合金胶接接头破坏模式

经等离子体处理后(处理距离分别为10、5 mm,处理速度分别为4、2 mm/s),随着处理距离和处理速度的降低,胶接接头中胶粘剂破坏明显,且在铝合金表面两侧均有分布。经等离子体处理后,接头表面胶粘剂的破坏面积明显大于丙酮清洗处理及未处理(见图7c—f),接头主要破坏模式为大部分胶粘剂内聚失效以及少部分界面失效的混合失效。失效模式由界面失效向内聚失效的转变,说明接头在受拉伸剪切破坏时,等离子体处理可以改善铝合金与胶粘剂的界面粘结性能,减少或避免界面失效(脱粘)的发生,从而提高了AA7075铝合金胶接强度及胶接质量。

2.3 表面形貌及表面粗糙度分析

等离子体处理前后AA7075铝合金表面SEM形貌及对应的AFM表面轮廓如图8所示。未经表面处理的铝合金表面可见部分颗粒状碎屑及污染物痕迹(见图8a),而丙酮处理后,部分表面污染物依然无法完全去除(见图8b),表面污染物的存在是导致胶粘剂在铝合金形成弱粘接的主要原因之一。铝合金表面经等离子体处理后,随着处理距离从10 mm降低至5 mm,铝合金表面不规则污染物痕迹逐渐减少,铝合金表面清洁度得到明显改善(见图8c、d),铝合金基体表面机械加工纹理清晰可见。在等离子体处理前后,铝合金表面形貌变化不大。

结合等离子体处理前后铝合金表面微观形貌及粗糙度AFM表征分析发现,随着等离子体处理距离从10 mm降低至5 mm,铝合金表面最大高度差从221.8 nm降低至121.6 nm。同时,表面产生较多微米级粗糙沟壑,表面平均粗糙度有所降低。这是由于在等离子体的快速冲蚀作用下,铝合金表面氧化物减少,形成了粗糙度均匀分布的基体表面。因此,经等离子体处理后,AA7075铝合金表面粗糙轮廓及表面积的增加,以及表面污染物及氧化物的减少,可以增大胶粘剂与铝合金的界面粘结面积及机械互锁,提高胶接性能。

图7 等离子体处理前后AA7075铝合金胶接接头破坏形貌

图8 等离子体处理前后AA7075铝合金表面形貌及轮廓

2.4 表面润湿性及表面自由能分析

AA7075铝合金表面自由能主要由极性分量、非极性分量(色散分量)组成。由OWR(Owens-Wendt- Rebel)公式[23]可知,通过测试出2种或以上液体(极性、非极性)在材料表面的接触角,可以计算出铝合金表面自由能、极性分量和色散分量。

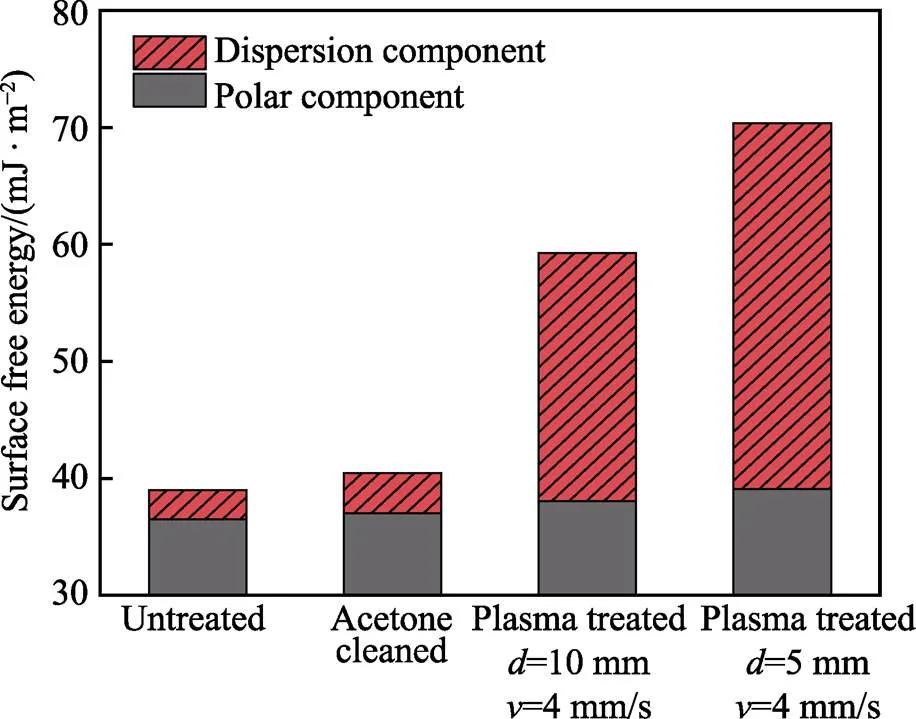

等离子体处理前后AA7075铝合金的表面接触角如图9所示。对比图9a、b可以看出,未经表面处理时,AA7075铝合金表面的平均水接触角为85°;经丙酮清洗后,其表面接触角略有降低,为82°。当等离子体处理距离从10 mm降低至5 mm时,表面水接触角逐渐从46°降低至26°,而二碘甲烷接触角的降低幅度不明显。表面水接触角的大幅度降低,说明经等离子体处理后,AA7075铝合金表面的亲水性增加。经计算得到等离子体处理前后铝合金表面自由能及其组成(如图10所示),经等离子体处理后,铝合金材料表面自由能从39 mJ/m2提高至68 mJ/m2,其中极性分量从3 mJ/m2提高至31 mJ/m2,而非极性分量无明显变化。极性分量所占比例的显著增加(从6.51%增加至51.17%),说明等离子体处理通过增加表面极性分量及其所占比例,可以显著提高铝合金的表面润湿性及表面吸附性能,有利于胶粘剂在铝合金表面的黏附。

图9 等离子体处理前后AA7075铝合金表面接触角

图10 等离子体处理前后AA7075铝合金表面自由能

2.5 表面官能团及化学组分分析

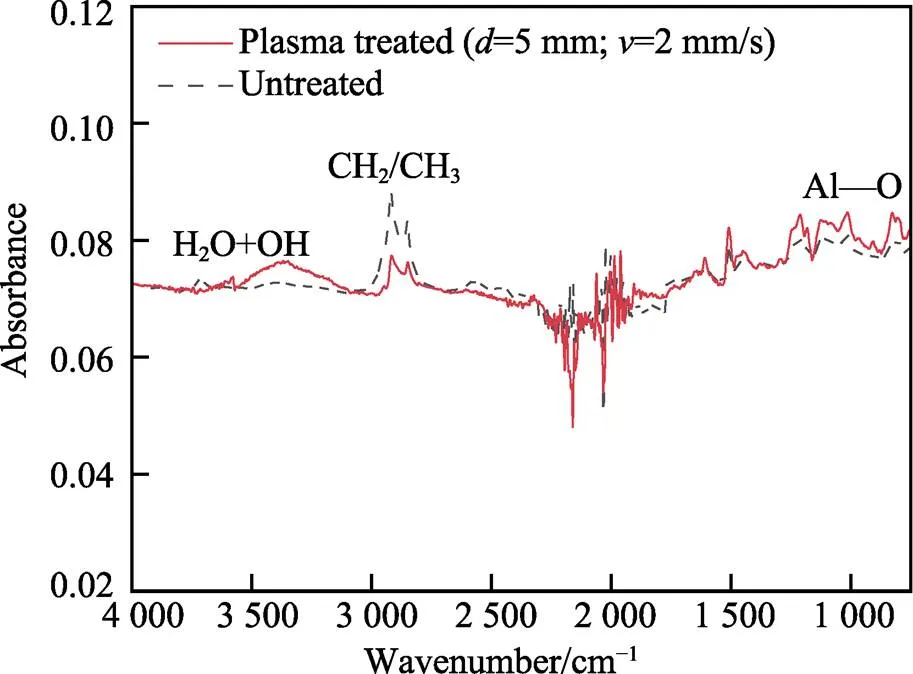

为探究等离子体处理对AA7075铝合金表面化学组分的影响,对铝合金表面进行ATR-FTIR扫描发现,AA7075铝合金表面吸收能在900~1 000 cm–1、2 800~3 800 cm–1等区域存在差异,其中900~ 1 000 cm–1区域对应为Al—O键,2 800~2 900 cm–1区域为CH2/CH3,而3 000~3 800 cm–1区域对应为水和OH键[24]。从图11中可以看出,经等离子体处理后,AA7075铝合金表面的Al—O键有所增加,说明等离子体中的活性粒子可以使铝合金表面活性增强。同时,CH2/CH3等官能团减少,说明铝合金表面含碳污染物减少,表面清洁度有所改善,水和OH键的增加,再次表明了等离子体中活性离子使铝合金表面润湿性能显著提高,且可以增加胶粘剂在铝合金表面的附着力。

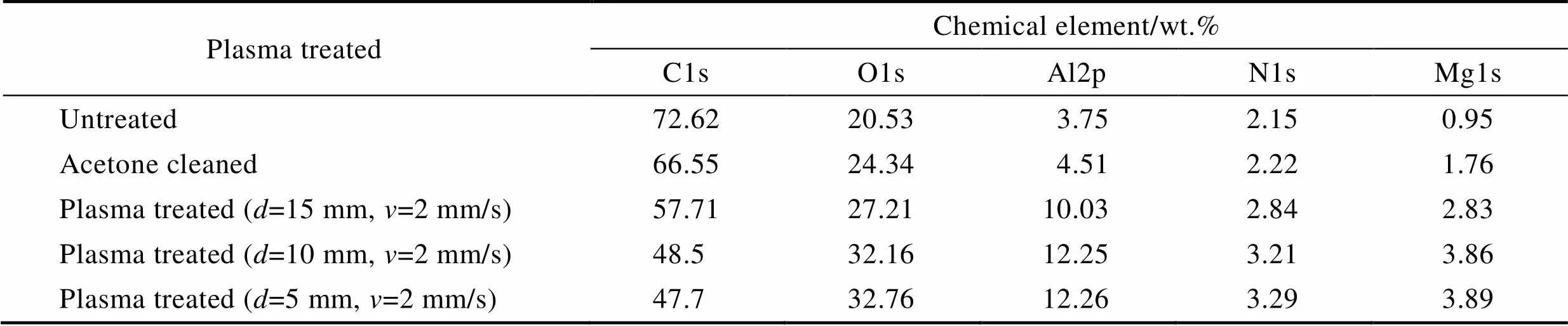

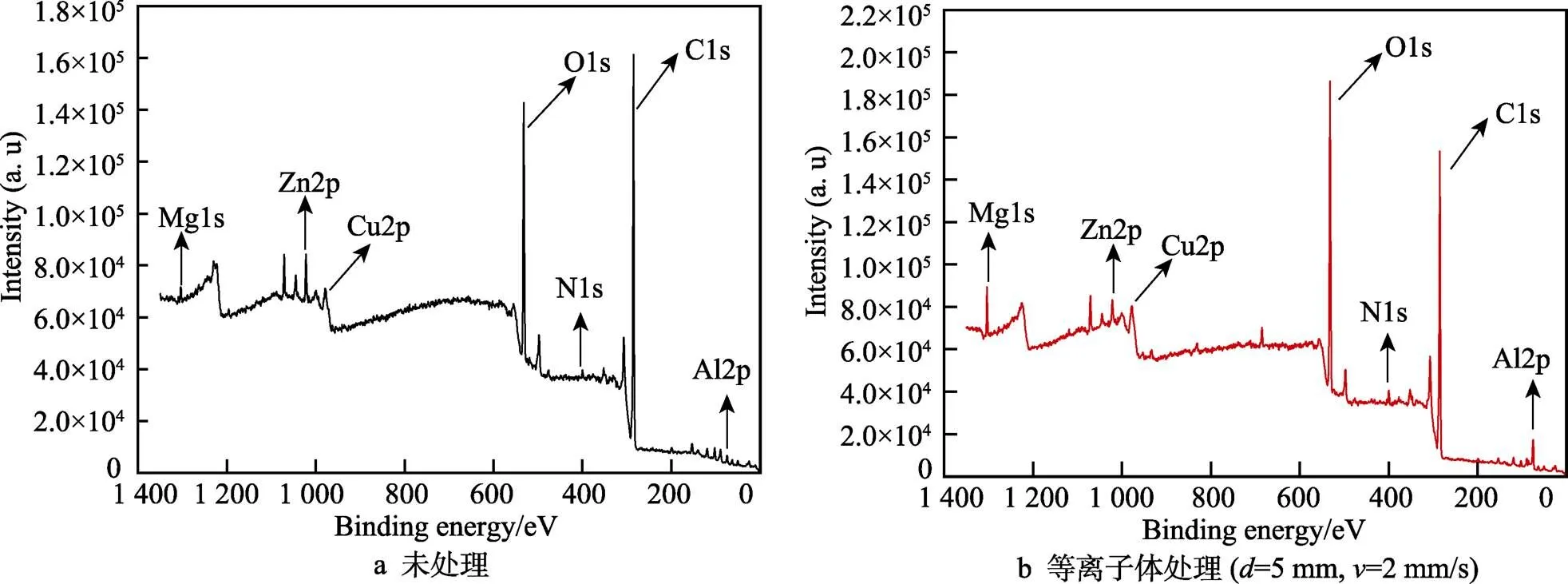

为进一步探究等离子体处理对铝合金表面组分、含量及化学态变化,对铝合金表面主要化学组分进行XPS表征。等离子体处理前后,AA7075-T6铝合金表面的化学元素组成见表5。相比丙酮处理,经等离子体处理后的铝合金表面,C1s、O1s、Al2p、N1s、Mg1s等组分变化明显。随等离子体处理速度的降低,等离子体中活性粒子与铝合金充分相互作用,使得AA7075铝合金表面的C含量减少,而O1s、Al2p、N1s、Mg1s等元素含量均有不同程度的增加。结合AA7075铝合金表面XPS图谱(图12)可以看出,表面C1s含量减少。这是由于等离子体中的活性粒子与铝合金表面相互作用的时间增加,活性粒子对基体表面快速冲刷,表面含碳污染物显著减少,使铝合金表面含Al2p、Mg1s组分占比增加。铝合金表面O1s 、N1s含量的增加,主要是由于空气中氧气和氮气分子更容易被激励电源电离,并吸附在铝合金表面[25]。

图11 等离子体处理前后AA7075铝合金表面ATR-FTIR图谱

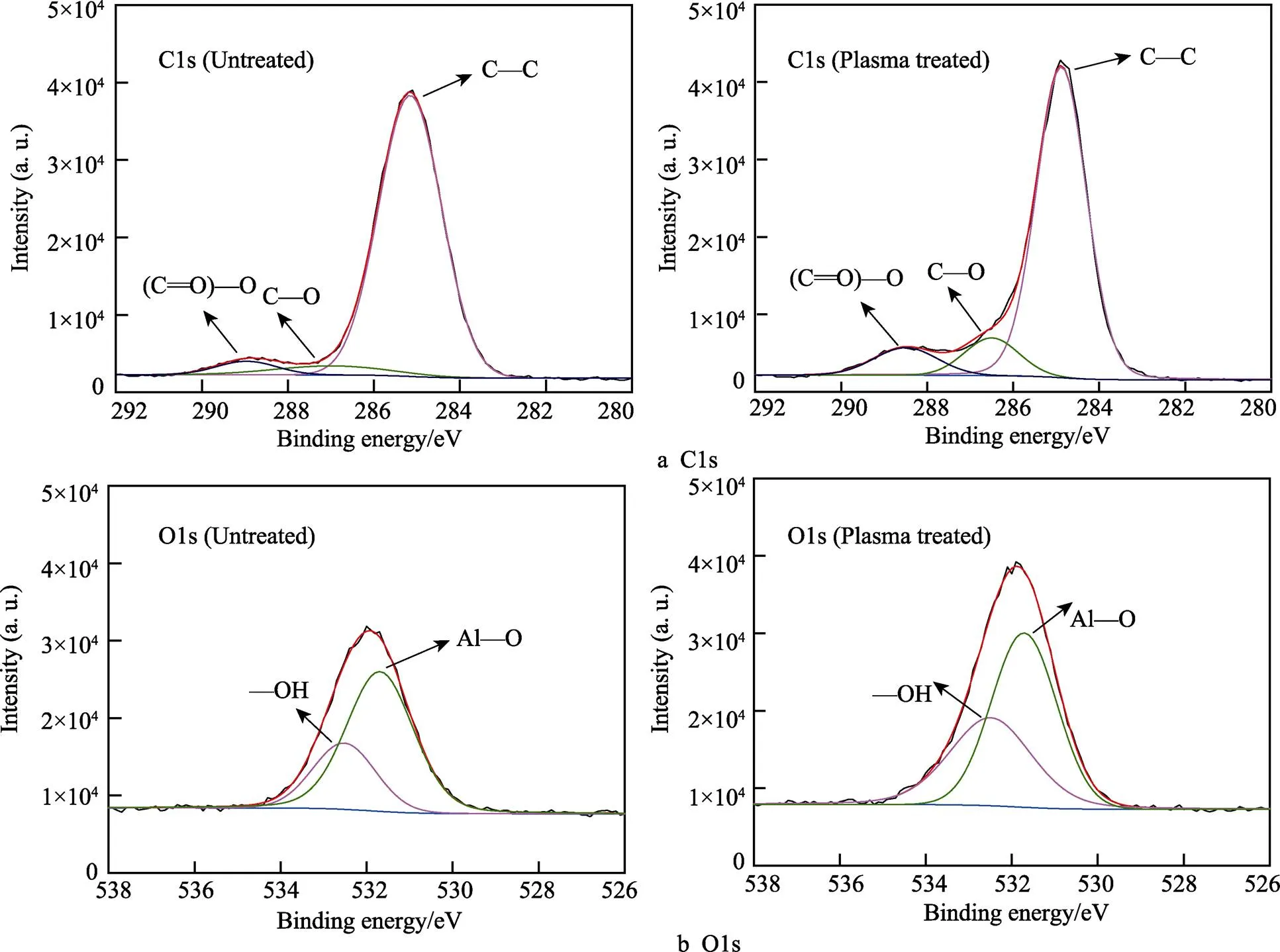

通过对AA7075铝合金表面C1s、O1s峰谱进行分峰(如图13所示),进一步分析等离子体处理对铝合金表面C1s、O1s含量的影响。从图13a可以看出,经等离子体处理后,铝合金基体表面C—C含量略微降低,C—O和O—C==O基团含量降低明显(约30%)。这是由于表面部分污染物中含碳官能团被等离子体中活性粒子破坏,并随等离子体活性离子对铝合金表面的高速冲刷,达到一定表面清洗的效果。从图13b可以看出,经等离子体处理后,铝合金基体表面的OH基团和Al—O基团明显增加(约20%)。这是由于空气中的水分子或基体表面少量自由水被电离,从而形成羟基,被吸附到基体表面[26],这与ATR-FTIR表征分析结果基本一致。AA7075铝合金表面羟基及极性基团的增加,可以增强铝合金与胶粘剂之间的氢键作用,从而增大分子间作用力,提高铝合金与胶粘剂的界面粘结强度。

表5 等离子体处理前后AA7075铝合金表面化学组分及所占比例

Tab.5 Surface chemical composition and proportion of AA7075 aluminum alloy before and after plasma treatment

图12 等离子体处理前后AA7075铝合金表面XPS图谱

图13 等离子体处理前后AA7075铝合金表面C1s、O1s图谱

3 结论

1)经等离子体处理后,AA7075铝合金与胶粘剂的界面结合性能提高,等离子体处理距离和处理速度分别为=5 mm、=2 mm/s时,胶接强度最大为14.56 MPa。与丙酮处理及未处理相比,分别提高约80%、200%,接头主要失效模式由单一界面失效转变为胶粘剂内聚失效。

2)等离子体处理可以清除AA7075铝合金表面部分污染物,同时在基体表面产生均匀微米级沟壑,表面最大高度差逐渐降低,表面清洁且均匀粗糙的轮廓形貌有利于基体表面与胶粘剂形成更多机械互锁。

3)经等离子体处理后,AA7075铝合金表面的水接触角逐渐减小,表面自由能中极性分量明显增加(从6.51%增加至51.17%)。等离子体处理使铝合金表面润湿性及表面吸附性能显著提高。

4)经等离子体处理后,AA7075铝合金表面 C—O和O—C==O基团等含碳污染物减少。ATR-FTIR及XPS表明,AA7075铝合金表面的OH、Al—O等极性基团增加,基体表面活性增强,有利于基体表面与胶粘剂形成牢固的化学键合,从而提高AA7075铝合金与胶粘剂的界面粘结性能。

[1] SALEEMA N, SARKAR D K, PAYNTER R W, et al. A Simple Surface Treatment and Characterization of AA 6061 Aluminum Alloy Surface for Adhesive Bonding Applications[J]. Applied Surface Science, 2012, 261: 742-748.

[2] GOLRU S S, ATTAR M M, RAMEZANZADEH B. Effects of Different Surface Cleaning Procedures on the Superficial Morphology and the Adhesive Strength of Epoxy Coating on Aluminum Alloy 1050[J]. Progress in Organic Coatings, 2015, 87: 52-60.

[3] 张爱爱, 潘蕾, 张帅, 等. AA5083铝合金表面处理对AA5083/低温胶胶接性能的影响[J]. 表面技术, 2017, 46(10): 179-184.

ZHANG Ai-ai, PAN Lei, ZHANG Shuai, et al. Effects of AA5083 Surface Treatment on Bonding Performance of AA5083/Cryogenic Adhesive[J]. Surface Technology, 2017, 46(10): 179-184.

[4] 陈硕琛, 李光耀, 崔俊佳. 表面处理对车身用5182铝合金接头胶粘性能的影响[J]. 汽车工程, 2018, 40(7): 865-870.

CHEN Shuo-chen, LI Guang-yao, CUI Jun-jia. Effects of Surface Treatment on Bonding Performance of 5182 Aluminum Alloy Used in Vehicle Body Joints[J]. Automotive Engineering, 2018, 40(7): 865-870.

[5] LI Jian, LI Yi-bo, HUANG Ming-hui, et al. Improvement of Aluminum Lithium Alloy Adhesion Performance Based on Sandblasting Techniques[J]. International Journal of Adhesion and Adhesives, 2018, 84: 307-316.

[6] 吴敏, 孙勇. 铝及其合金表面处理的研究现状[J]. 表面技术, 2003, 32(3): 13-15.

WU Min, SUN Yong. Development of Surface Treatment for Aluminum and Its Alloys[J]. Surface Technology, 2003, 32(3): 13-15.

[7] HU Yun-sen, YUAN Bing-yan, CHENG Fei, et al. NaOH Etching and Resin Pre-Coating Treatments for Stronger Adhesive Bonding between CFRP and Aluminum Alloy[J]. Composites Part B: Engineering, 2019, 178: 107478.

[8] 孙振起, 黄明辉. 航空用铝合金表面处理的研究现状与展望[J]. 材料导报, 2011, 25(23): 146-151.

SUN Zhen-qi, HUANG Ming-hui. Review of Surface Treatment for Aluminum Alloy[J]. Materials Review, 2011, 25(23): 146-151.

[9] WU Yong-rong, LIN Jian-ping, CARLSON B E, et al. Effect of Laser Ablation Surface Treatment on Performance of Adhesive-Bonded Aluminum Alloys[J]. Surface and Coatings Technology, 2016, 304: 340-347.

[10] MIN Jun-ying, WAN Hai-lang, CARLSON B E, et al. Application of Laser Ablation in Adhesive Bonding of Metallic Materials: A Review[J]. Optics & Laser Technology, 2020, 128: 106188.

[11] MOKTER HOSSAIN M, TRINH Q H, SUDHAKARAN M S P, et al. Improvement of Mechanical Strength of Hydrophobic Coating on Glass Surfaces by an Atmospheric Pressure Plasma Jet[J]. Surface and Coatings Technology, 2019, 357: 12-22.

[12] WILLIAMS T S, YU Hang, YEH P C, et al. Atmospheric Pressure Plasma Effects on the Adhesive Bonding Properties of Stainless Steel and Epoxy Composites[J]. Journal of Composite Materials, 2014, 48(2): 219-233.

[13] BALDAN A. Adhesively-Bonded Joints and Repairs in Metallic Alloys, Polymers and Composite Materials: Adhesives, Adhesion Theories and Surface Pretreatment[J]. Journal of Materials Science 2004, 39: 1-49.

[14] MAROOFI A, SAFA N N, GHOMI H. Atmospheric Air Plasma Jet for Improvement of Paint Adhesion to Aluminium Surface in Industrial Applications[J]. International Journal of Adhesion and Adhesives, 2020, 98: 102554.

[15] 李玉海, 白清顺, 杨德伦, 等. 铝合金表面有机污染物等离子体清洗机理及验证[J]. 中国表面工程, 2020, 33(6): 58-67.

LI Yu-hai, BAI Qing-shun, YANG De-lun, et al. Mechanism and Verification of Plasma Cleaning of Organic Contaminant on Aluminum Alloy Surface[J]. China Surface Engineering, 2020, 33(6): 58-67.

[16] 李长青, 董怀斌, 邹育根, 等. 低温空气等离子体处理对铝合金表面粘接性能的影响[J]. 中国表面工程, 2017, 30(6): 34-42.

LI Chang-qing, DONG Huai-bin, ZOU Yu-gen, et al. Effects of Low Temperature Air Plasma Treatment on Adhesive Property of Aluminum Alloy[J]. China Surface Engineering, 2017, 30(6): 34-42.

[17] 林建平, 王询, 杨晓军, 等. 常压空气等离子处理对铝合金胶接接头强度的影响[J]. 中国表面工程, 2017, 30(3): 48-57.

LIN Jian-ping, WANG Xun, YANG Xiao-jun, et al. Effects of Atmospheric Pressure Air Plasma Treatment on Static Strength of Adhesive-Bonded Aluminum Alloy[J]. China Surface Engineering, 2017, 30(3): 48-57.

[18] MANDOLFINO C, LERTORA E, GENNA S, et al. Effect of Laser and Plasma Surface Cleaning on Mechanical Properties of Adhesive Bonded Joints[J]. Procedia CIRP, 2015, 33: 458-463.

[19] MUI T S M, SILVA L L G, PRYSIAZHNYI V, et al. Polyurethane Paint Adhesion Improvement on Aluminium Alloy Treated by Plasma Jet and Dielectric Barrier Discharge[J]. Journal of Adhesion Science and Technology, 2016, 30(2): 218-229.

[20] WILLIAMS T S, YU Hang, HICKS R F. Atmospheric Pressure Plasma Activation as a Surface Pre-Treatment for the Adhesive Bonding of Aluminum 2024[J]. Journal of Adhesion Science and Technology, 2014, 28(7): 653-674.

[21] WANG Xun, LIN Jian-ping, MIN Jun-ying, et al. Effect of Atmospheric Pressure Plasma Treatment on Strength of Adhesive-Bonded Aluminum AA5052[J]. The Journal of Adhesion, 2018, 94(9): 701-722.

[22] ASTM D1002, Standard Test Method for Apparent Shear Strength of Single-lap-joint Adhesively Bonded Metal Specimens by Tension Loading (Metal-to-Metal)[S].

[23] MUÑOZ, RINCÓN, CALZADA. Spatial Distribution of Wettability in Aluminum Surfaces Treated with an Atmospheric-Pressure Remote-Plasma[J]. Metals, 2019, 9(9): 937.

[24] PATEL V K, BHOWMIK S. Plasma Processing of Aluminum Alloys to Promote Adhesion: A Critical Review[J]. Reviews of Adhesion and Adhesives, 2017, 5(1): 79-104.

[25] SALEEMA N, GALLANT D. Atmospheric Pressure Plasma Oxidation of AA6061-T6 Aluminum Alloy Surface for Strong and Durable Adhesive Bonding Applications[J]. Applied Surface Science, 2013, 282: 98-104.

[26] VAN DEN BRAND J, GILS S V, BEENTJES P C J, et al. Ageing of Aluminium Oxide Surfaces and Their Subsequent Reactivity towards Bonding with Organic Functional Groups[J]. Applied Surface Science, 2004, 235(4): 465-474.

Effect of Plasma Treatment on Surface Properties and Bonding Performance of AA7075 Aluminum Alloy

a,a,b,a

(a. College of Safety Science and Engineering, b. College of Aeronautical Engineering, Civil Aviation University of China, Tianjin 300300, China)

This paper aims to improve the bonding performance and surface characteristics of AA7075 aluminum alloy and optimize the bonding strength. The surface treatment of AA7075 aluminum alloy was carried out by using low-temperature air plasma treatment equipment, and the plasma treatment distance and treatment speed were changed. The bonding strength of AA7075 aluminum alloy was tested by bonding and tensile shear experiments, and SEM, AFM, contact angle measuring instrument, FTIR, XPS, and other testing techniques were used to characterize and analyze the surface physicochemical properties of aluminum alloy as well as the effect of plasma treatment on the surface properties of AA7075 aluminum alloy was studied. The results show that the bonding strength of AA7075 aluminum alloy increases with the decrease of plasma treatment distance and treatment speed. When the plasma treatment distancewas 5 mm and the speedwas 2 mm/s, the strength of AA7075 aluminum alloy bonded joint was the largest, which was 14.56 MPa, and it was about 80% and 200% higher than that of acetone treatment and untreated treatment respectively. The tensile load displacement curve and failure morphology of the joint show that the cohesive failure process of the joint increases, the adhesive was distributed on both sides of the aluminum alloy, and the failure mode of the bonded joint changes from single interface failure to adhesive cohesive failure, indicating that plasma treatment can significantly improve the bonding strength of AA7075 aluminum alloy. With the gradual reduction of plasma treatment distance, some pollutants on the surface of aluminum alloy can be effectively removed, the maximum height difference of the surface is reduced from 221.8 nm to 121.6 nm, the surface micron rough contour is increased. At the same time, the minimum water contact angle of aluminum alloy surface can be reduced to 26°, the surface free energy and polarity component are increased, and the wettability and surface adsorption properties of aluminum alloy surface are improved, It shows that plasma treatment can improve the surface wettability and adhesion of AA7075 aluminum alloy and increase the interfacial bonding area between aluminum alloy and adhesive. In addition, after plasma treatment, the proportion of C1s, O1s, AL2p, N1s, Mg1s and other elements on the surface of AA7075 aluminum alloy changes, the content of C—C, C—O and O—C==O groups on the surface decreases, and the polar groups such as OH and Al—O increased, indicating that plasma treatment can increase the polar groups and surface activity on the surface of aluminum alloy and form chemical bonding between aluminum alloy and adhesive, so as to improve the interfacial bonding strength between them.

AA7075 aluminum alloy; plasma surface treatment; the bonding performance; surface wettability; surface profile; surface activity

V252

A

1001-3660(2022)11-0452-10

10.16490/j.cnki.issn.1001-3660.2022.11.043

2021–10–25;

2022–03–25

2021-10-25;

2022-03-25

国家自然科学基金(52071069)

The National Natural Science Foundation of China (52071069)

刘志浩(1997—),男,硕士研究生,主要研究方向为胶接与适航技术。

LIU Zhi-hao (1997-), Male, Postgraduate, Research focus: bonding and airworthiness certification technology.

邹田春(1967—),男,博士,副教授, 主要研究方向为航空材料与适航技术。

ZOU Tian-chun (1965-), Male, Doctor, Associate professor, Research focus: aircraft materials and structure.

刘志浩, 邹田春, 李晔, 等. 等离子体处理对AA7075铝合金表面特性及胶接性能的影响[J]. 表面技术, 2022, 51(11): 452-461.

LIU Zhi-hao, ZOU Tian-chun, LI Ye, et al. Effect of Plasma Treatment on Surface Properties and Bonding Performance of AA7075 Aluminum Alloy[J]. Surface Technology, 2022, 51(11): 452-461.

责任编辑:刘世忠