稠油热采四通管冲蚀特性影响因素数值模拟研究

2022-12-30朱丽云王森王国涛石佳瑞王振波刘岑凡

朱丽云,王森,王国涛,石佳瑞,王振波,刘岑凡

稠油热采四通管冲蚀特性影响因素数值模拟研究

朱丽云1,王森1,王国涛2,石佳瑞1,王振波1,刘岑凡3

(1.中国石油大学(华东),山东 青岛 266580;2.青岛港(集团)有限公司, 山东 青岛 266011;3.中国特种设备检测研究院 特种设备安全与节能国家市场监管重点实验室,北京 100029)

对稠油热采过程中的四通管进行气固两相流冲蚀研究,基于不同影响因素分析其冲蚀变化规律,并构建四通管最大冲蚀速率的预测模型。基于气固两相流理论,构建CFD-DPM-EPM数值模型,研究不同流速、颗粒质量流量以及颗粒粒径对四通管冲蚀的影响,预测四通管最大冲蚀速率发生位置及数值大小,并建立了关联流速、颗粒质量流量和颗粒粒径的四通管冲蚀速率数学模型。在四通管的肩部位置即竖直管与水平管交汇处和竖直管的封闭端顶部两处存在冲蚀,冲蚀模拟结果与实际失效四通管相吻合。随着四通管入口流速的增加,其最大冲蚀速率呈指数形式增长;随着颗粒质量流量的增加,其最大冲蚀速率近似呈线性增长;随着四通管内颗粒粒径增大,其最大冲蚀速率先减小后增大,存在冲蚀速率最小的临界粒径。构建的四通管冲蚀数学模型拟合值同模拟值对比,吻合度很高。四通管出口段肩部位置冲蚀速率高于封闭端顶部位置,肩部为冲蚀磨损高危区。因此在实际应用过程中要重点关注肩部的冲蚀磨损程度并及时进行防护处理,通过局部加厚或添加扰流内构件来减轻肩部冲蚀;同时要适当降低流速并尽可能减少颗粒夹带,以增加四通管使用寿命。

稠油热采;四通管;冲蚀磨损;气固两相流;数值模拟

近年来,在稠油开采过程中,热采技术应用日趋广泛[1-3]。在稠油热采过程的注汽阶段,管内气体携砂高速流动,对管道内壁产生一定冲击,其中对于四通管内壁的冲击尤为明显,在连续工作一段时间后往往会引起四通管内壁损伤甚至穿孔,很大程度上缩短了四通管道的服役时间。四通管以其操作简单、稳定性高等优点在热采过程中得到广泛使用[4],而气体携砂流动会导致四通管失效泄漏,严重影响工业生产进程,威胁生产人员安全[5-6]。然而,目前对稠油开采过程中四通管道冲蚀失效问题的研究较少,缺乏不同参数对于四通管冲蚀失效的影响研究,许多结论往往来源于工程实际,对四通管的冲蚀失效机理还缺乏相关的研究和分析。

针对冲蚀磨损问题各国学者已开展了大量的研究工作,Sedrez等[7]通过CFD数值模拟对弯管进行了研究,分析了不同流动状态下弯管的冲蚀变化情况。易先中等[8]采用DPM模型并引入重复性分析法,研究了不同参数对压裂弯管的冲蚀影响规律。Kosinska等[9]采用数值模拟和理论分析相结合的方法,着重研究了颗粒粒径对弯管的冲蚀影响规律。Farokhipour等[10]考虑了粒子转动与粒子间的作用力,通过CFD-DEM的方法研究了在不同几何结构下不同流速颗粒的流动情况。王彦骅等[11]利用数值仿真的方法,研究了气液两相流携带颗粒的情况下对π型管磨损的影响情况。曹学文等[12]通过模拟方法,分析了不同参数下弯管的失效损伤情况。可以看到,目前国内外学者对于冲蚀磨损的研究多是对于弯管的研究[13-15],对于其他复杂管道的冲蚀研究较少,而对于稠油开采过程中常用的四通管的研究更为欠缺。作为稠油开采过程中的关键管道,四通管冲蚀失效会影响到稠油开采过程的连续性,甚至造成高温蒸汽泄漏,引发严重的安全事故,因此对四通管冲蚀规律的研究显得尤为重要。

本文以稠油开采过程中发生真实失效的四通管为研究对象,基于气固两相流理论,研究了不同流速、质量流量以及颗粒粒径对四通管冲蚀特性的影响,建立了关联流速、质量流量和颗粒粒径的可准确预测四通管冲蚀特性的数学模型,以期对四通管在使用过程中可能出现冲蚀磨损的位置以及冲蚀速率进行预测,为四通管的防护提供参考。

1 计算模型

1.1 控制方程

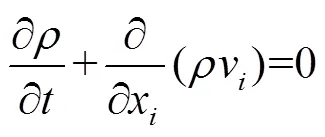

连续相控制方程如式(1)—(2)所示[16]。

式中:g表示气相密度,kg/m3;g表示流速,m/s;表示压力,Pa;表示气体动力黏度,N·s/m2;gg表示重力项,N;F表示粒子作用于连续相的附加源项。

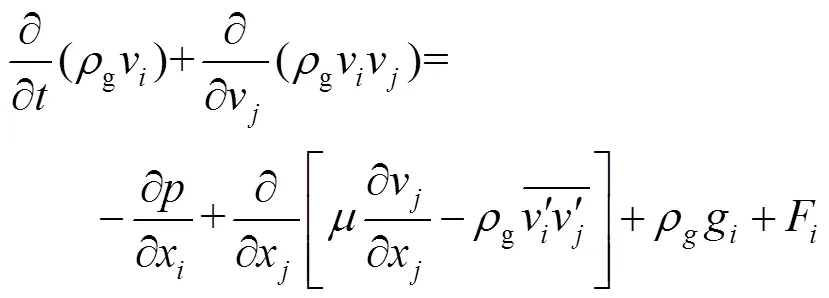

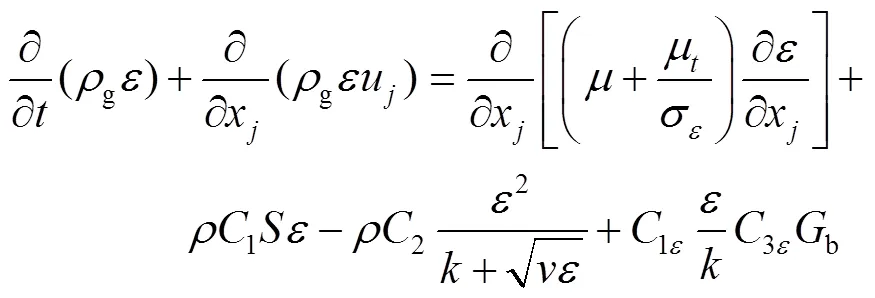

1.2 湍流模型

式中:G表示平均速度梯度引起的湍流动能;b表示浮力引起的湍流动能;M表示可压缩湍流中波动膨胀对总体耗散率的作用;表示湍动能,;表示湍流耗散率,m2/s3。

1.3 颗粒轨迹模型

砂砾为离散相,采用DPM方法模拟,离散相的运动方程为[18]:

式中:s表示颗粒速度,m/s;g表示流动速度,m/s;s表示颗粒粒径,m;s表示颗粒密度,kg/m3;g表示流体密度,kg/m3;(s‒g)/s表示单位质量颗粒受到的曳力,N;s表示颗粒受到的其他作用力;s表示相对雷诺数;D表示曳力系数。

1.4 冲蚀磨损模型

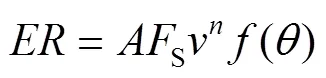

四通管冲蚀速率定义为单位时间内颗粒对四通管内壁面造成的质量减薄量。本文使用王国涛等[19]在Ahlert半经验模型[20]基础上通过冲蚀实验得到的冲蚀速率预测模型:

式中:为冲蚀速率,kg/(m2·s);为模型常数,2.67×10‒7;s为颗粒形状系数;为速度指数,1.74;()为冲击角度函数,表达式见(7)。

1.5 几何模型及参数

以实际工程应用四通管建立模型,四通管尺寸结构如图1所示(所标注尺寸为流体在四通管内部流动区域,除入口和出口外的两端为封闭端)。数值计算过程中,网格的划分尤为重要,为保证计算效率和精度,网格划分在ICEM中完成,网格采用六面体网格,并对边界层网格进行细化,网格如图2所示。

图1四通管几何结构图

图2 四通管网格划分模型

1.6 网格无关性验证

由计算流体力学知识可知,网格划分数量会对流体域的流场结构(如流速、压力等)产生一定影响[21]。而流速的变化会导致流体对于颗粒的携带效果发生变化,进而改变颗粒动能,最终影响管壁冲蚀速率的大小。因此在进行网格无关性验证时,选用四通管的最大冲蚀速率作为判断依据。如图3所示,分别选用6种不同网格数的计算模型进行冲蚀模拟。当网格数量较小时,管壁最大冲蚀速率随着网格数量的增加而增加;而当网格数量达到30万后,随着网格数量继续增加,最大冲蚀率几乎不再变化。因此,为了综合考虑计算精度以及计算成本,采用303 584的网格数进行后续研究。

图3 网格数量对最大冲蚀速率的影响

2 四通管冲蚀机理分析

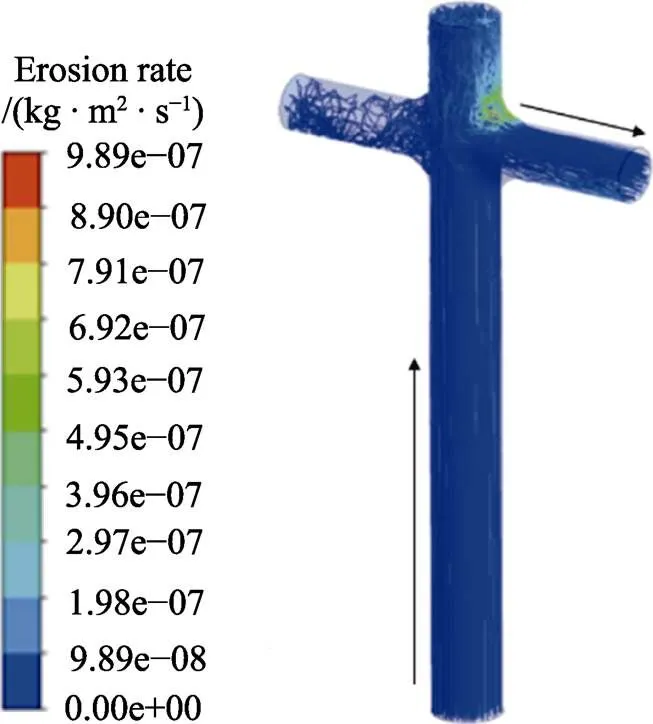

以实际稠油热采过程中注汽阶段的实际操作参数为依据[4],气速为10 m/s,真实砂粒密度为2 000 kg/m3,质量流量取0.3 kg/(m2·s),砂粒粒径取0.1 mm,颗粒球形度取0.8。四通管实际失效位置与模拟位置对比如图4所示,从冲蚀云图可以看到,四通管出口段肩部和封闭端顶部位置两处存在冲蚀缺陷[19],其中四通管肩部位置冲蚀最为严重,这与真实生产过程中四通管的失效位置相吻合。

首先通过分析四通管的压力场和速度场来探究四通管的流场分布[22]。图5为四通管的中心截面速度分布。图6为四通管的中心截面压力分布。由图5可以看出,不同流速下四通管内各位置的速度分布基本保持不变。在四通管入口一侧,管道内不同位置流速基本保持相同;然而在经过四通管肩部时,由于流体流向发生改变,由竖直流入转为水平流出,使得肩部的速度变化显著,在入口管和出口管交汇的弯头处流速达到最大。随后高速流体逐渐往水平出口管的顶部转移,造成出口管的径向速度分布不均,且流速越大,出口管的径向速度梯度越大。由图6可以看出,不同流速下四通管内各位置的压力分布基本一致。在入口端附近时,压力分布较为均匀;而在四通管肩部压力达到最小值,随后流体从水平出口管流出,压力逐渐趋于稳定。随着流速的增加,进出口压降也随之变大。此外,在四通管的两封闭端,流体的速度存在最小值,压力存在最大值。

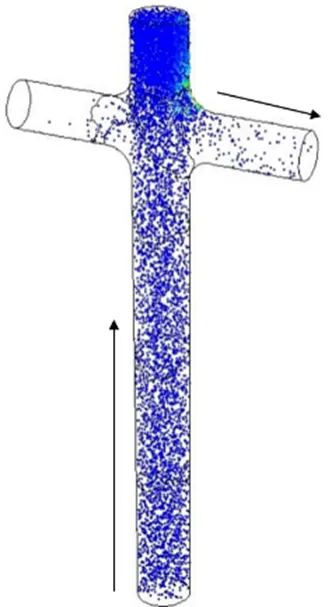

进一步分析颗粒的运动轨迹来探明颗粒对四通管内壁碰撞造成的冲蚀磨损情况[23]。颗粒冲蚀轨迹见图7,冲蚀颗粒分布见图8。由图可知,四通管冲蚀严重区域主要集中在肩部[24-25]。这是由于在入口直管段,砂粒在气流推动作用下获得动能向上运动,其运动方向与管道轴线方向平行,沿管壁法向的速度分量较小,因此入口直管段基本不受冲蚀影响;而在竖直管与水平管交汇处,气固两相流向发生突变,砂粒在其离心力作用下被甩到壁面[19],以高流速冲击四通管肩部,引起肩部冲蚀磨损,在长时间使用后极易造成肩部位置穿孔引发泄漏。

图4 四通实际失效位置与模拟位置对比

图5 四通管中心截面速度场云图

图6 四通管中心截面压力场云图

图7 颗粒冲蚀轨迹图

图8 冲蚀颗粒分布图

3 四通管冲蚀模拟结果与分析

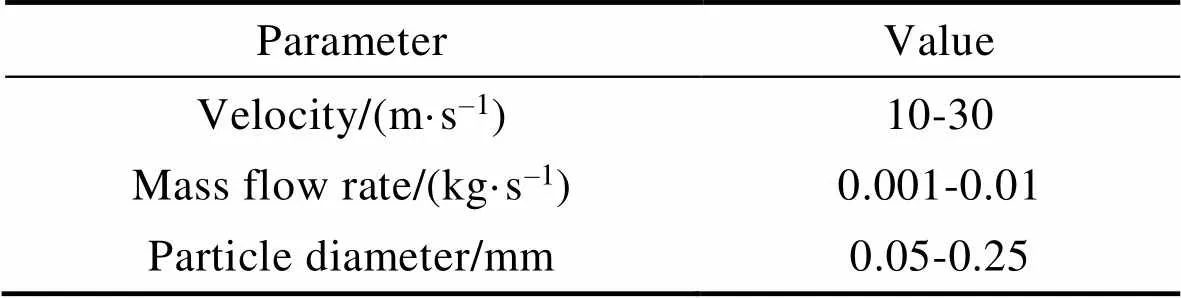

为了探究流速、颗粒质量流量以及颗粒粒径对四通管冲蚀的影响,依据文献[4]以及文献[19]中的实际工况设置了如表1的变量范围,分别对不同条件下四通管气固两相流冲蚀进行模拟研究,具体的模拟结果及分析如下。

表1 变量范围

Tab.1 Scope of variables

3.1 流速对冲蚀结果的影响

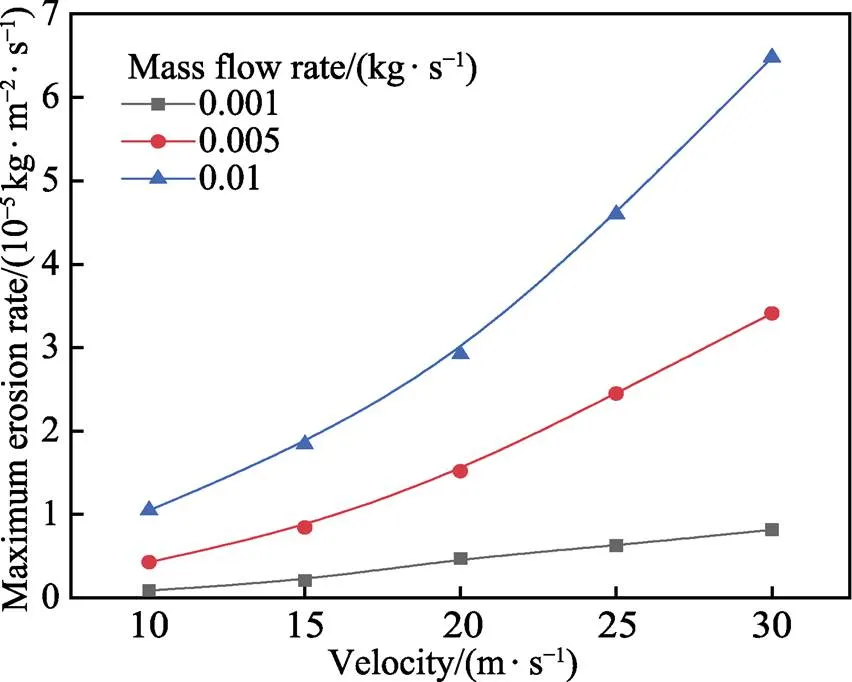

本节对不同流速(10、15、20、25、30 m/s)条件下四通管的冲蚀变化规律进行研究,其中颗粒粒径取0.15 mm,颗粒质量流量分别为0.001、0.005、0.01 kg/s。图9给出了质量流量为0.005 kg/s时不同流速下四通管的冲蚀速率云图,图10给出了不同流速下四通管最大冲蚀速率的变化趋势。

图9 不同流速下冲蚀速率云图

图10 流速对最大冲蚀速率的影响

由图9冲蚀云图可以看到,四通管的冲蚀高危区主要在竖直管与水平管交汇的肩部区域以及竖直管的封闭末端,肩部冲蚀更为严重。随着流速的增大,肩部以及竖直管顶部的冲蚀程度均显著增加,同时出口管顶部的冲蚀区域也有所增加。当入口流速增加时,流体对砂砾的携带效果增强,导致砂砾自身动能增加,对四通管内壁的冲击碰撞以及切削力度变大,造成了肩部以及竖直管封闭端的冲蚀区域和冲蚀速率的增大[26]。同时从图5中可以看到,流速的增加会导致出口管出现较大径向速度梯度,且速度越大,径向梯度越显著,流体和颗粒对出口管顶部的冲击越大,造成了出口管顶部冲蚀程度的加深。从图10可以看到,随流速增加,四通管的最大冲蚀速率近似呈指数增长,且颗粒质量流量越大,冲蚀速率增长趋势越显著。颗粒质量流量的增加导致四通管内颗粒浓度增加,在高颗粒浓度和高流速共同作用下,四通管的冲蚀程度显著增大。

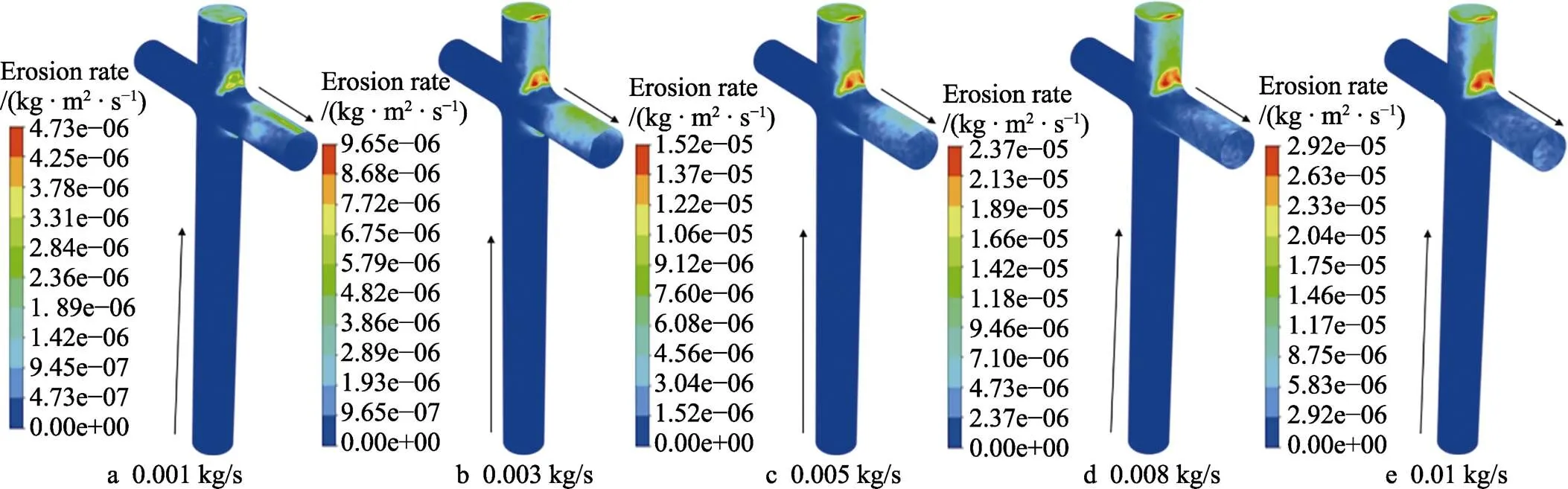

3.2 质量流量对冲蚀结果的影响

本节对不同颗粒质量流量(0.001、0.003、0.005、0.008、0.01 kg/s)条件下四通管的冲蚀变化规律进行研究,其中颗粒粒径取0.15 mm,流速分别为10、20、30 m/s。图11给出了流速为20 m/s时不同质量流量下四通管的冲蚀云图。图12为不同颗粒质量流量条件下四通管最大冲蚀速率的变化规律。

图11 不同质量流量下冲蚀速率云图

图12 质量流量对最大冲蚀速率的影响

由图11中四通管冲蚀云图可知,随着颗粒质量流量的增加,四通管各位置的冲蚀速率均有不同程度的增大。当相同流速条件下,颗粒质量流量的增大使得四通管内颗粒浓度增大即颗粒数量增加,更多的颗粒冲击、碰撞以及切削四通管内壁面,使得相同时间四通管内壁面受到的颗粒冲击频次增加,导致四通管最大冲蚀速率的增大。从图12可以看到,随四通管颗粒质量流量增大,四通管最大冲蚀速率近似为线性增大。

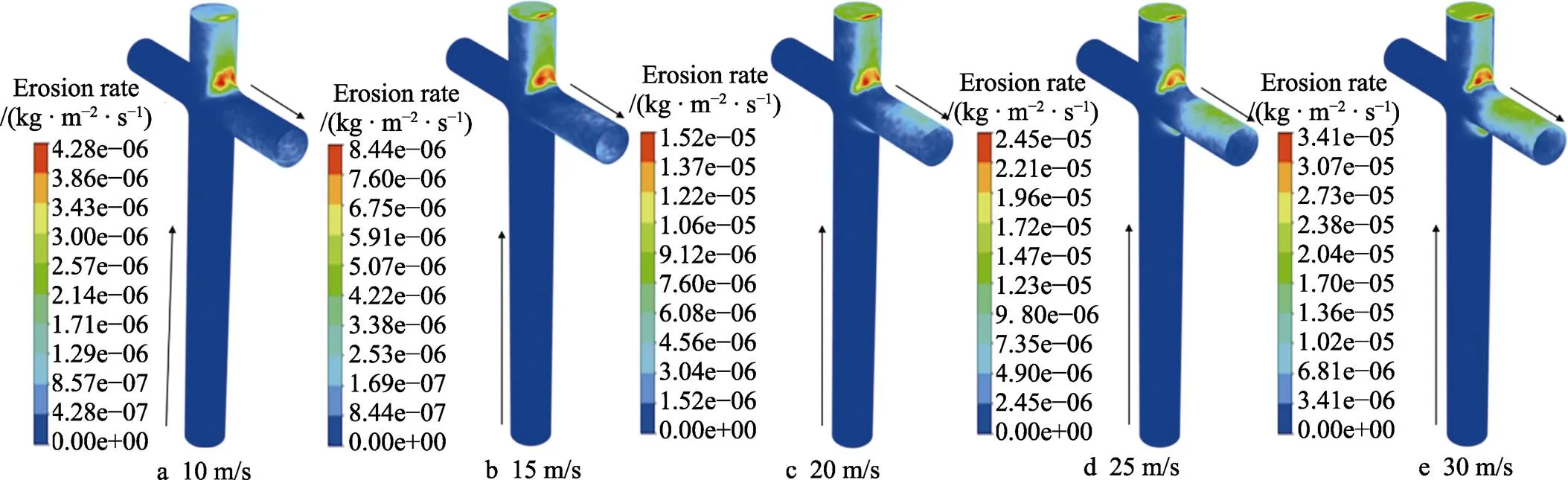

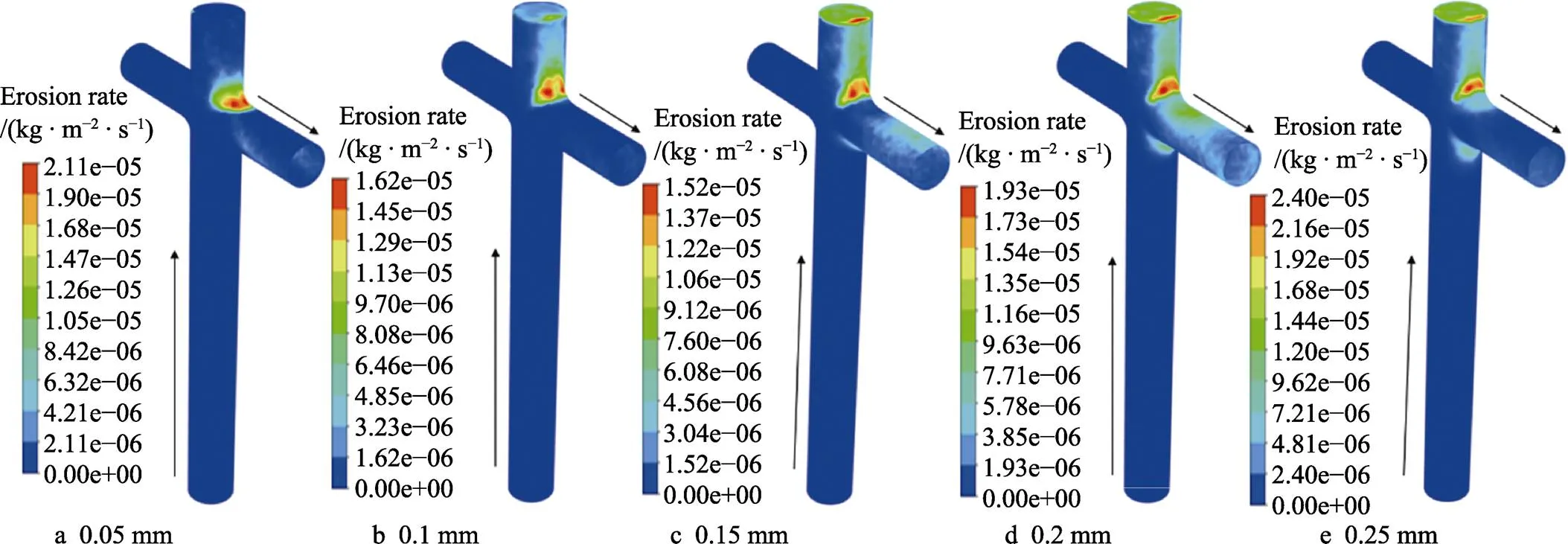

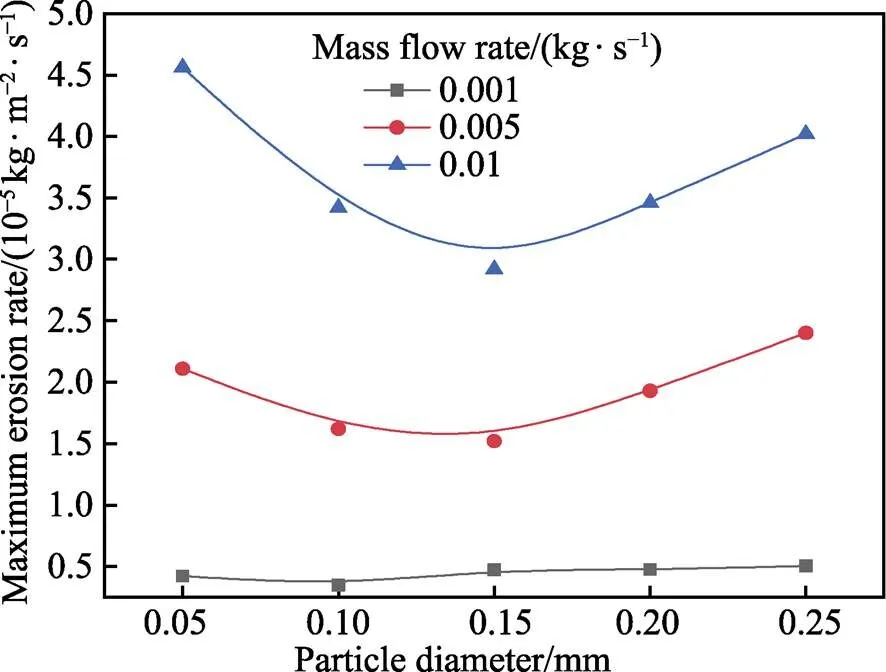

3.3 颗粒粒径对冲蚀结果的影响

本节对不同颗粒粒径(0.05、0.1、0.15、0.20、0.25 mm)条件下的四通管冲蚀速率变化情况进行研究,流速为20 m/s,质量流量分别取0.001、0.005、0.01 kg/s。图13是质量流量为0.005 kg/s时不同颗粒粒径下四通管的冲蚀速率云图。图14为不同颗粒粒径条件下四通管最大冲蚀速率的变化规律。

图13 不同颗粒粒径下冲蚀速率云图

由图13可知,随着颗粒粒径增大,四通管肩部的冲蚀速率出现先减小再上升的变化趋势。当粒径较小(0.05 mm)时,砂砾对流体的跟随性较强,在气流携带作用下造成了四通管肩部的冲蚀区域,而竖直管顶部几乎不受颗粒冲蚀的影响。随着颗粒粒径的增大(0.05~0.15 mm),四通管竖直封闭末端的冲蚀程度有所增加,但其肩部冲蚀速率下降。当颗粒粒径为0.15 mm时,四通管冲蚀速率最小。而当颗粒粒径继续增加时,四通管肩部的冲蚀速率又逐渐增大。图13的冲蚀云图表明颗粒粒径对四通管最大冲蚀速率的影响存在临界值(0.15 mm)[27]。结合图14可以看到,当四通管内颗粒粒径小于临界值时,最大冲蚀速率随颗粒粒径增加而逐渐降低;当颗粒粒径大于临界值时,最大冲蚀速率随颗粒粒径增加而逐渐增加(颗粒质量流量较小时临界粒径为0.1 mm)。当颗粒粒径小于临界粒径时,颗粒粒径的增加使得管道内的颗粒数量减少,使得在相同时间内四通管受到的颗粒冲击频次减少,造成了肩部的冲蚀速率降低。随着颗粒粒径超过临界粒径,在质量流量不变的情况下,尽管其颗粒数量变少,但由于单个颗粒的动能显著增加,使得四通管内壁受到的冲击动能随之增加,因此四通管最大冲蚀速率又逐渐变大。此外可以看到,随着颗粒质量流量的增大,四通管的冲蚀速率显著增加。

图14 颗粒粒径对最大冲蚀速率的影响

4 四通管最大冲蚀速率预测模型

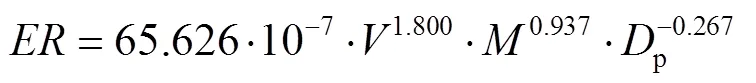

结合气固两相流四通管在实际工况下的冲蚀模拟结果,通过回归分析方法对模拟数据进行拟合处理,提出了基于流速、质量流量和颗粒粒径这3个主要影响因素的最大冲蚀速率预测模型,如式(8)所示。

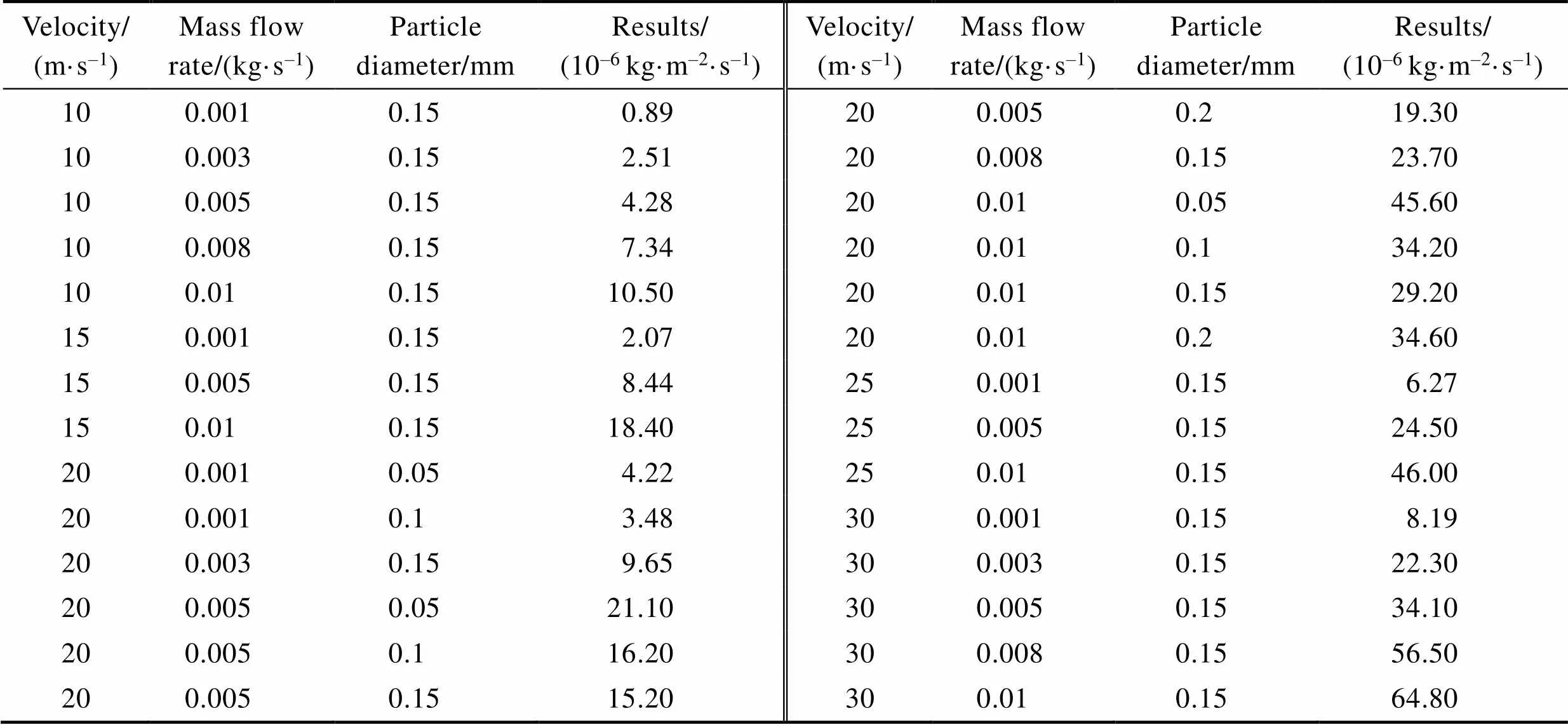

式中:表示冲蚀速率,kg/(m2·s);表示流体流速,m/s;表示颗粒质量流量,kg/s;p表示颗粒粒径,mm;为系数项;、、分别表示速度指数、质量流量指数和粒径指数。数值模拟结果如表2。根据表2冲蚀速率数值模拟结果,利用回归分析法拟合,最终获得四通管最大冲蚀速率预测模型如式:

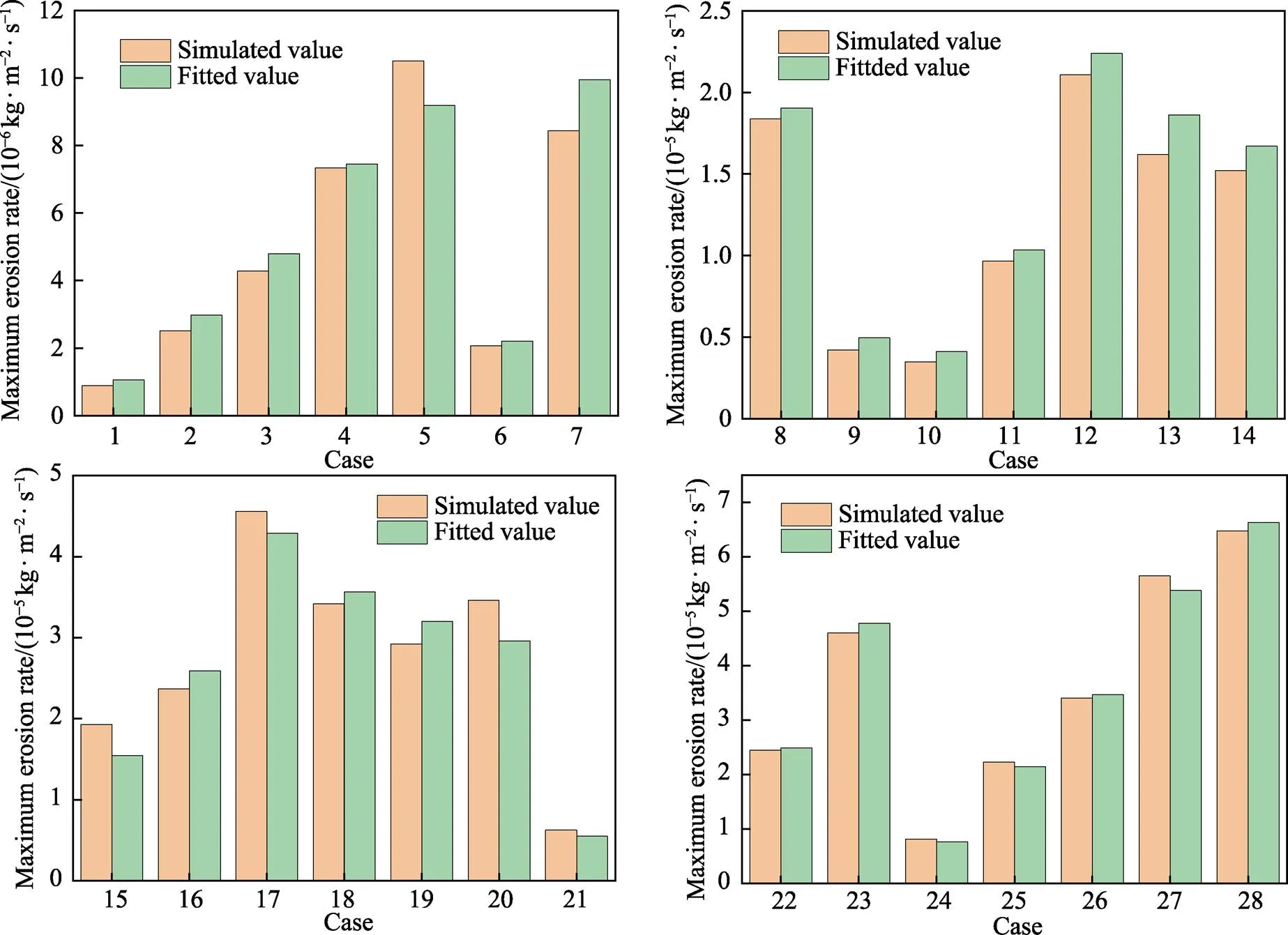

拟合结果与模拟结果对比如图15所示,拟合值与模拟值误差均在20%以下,二者吻合较好。

从得到的四通管最大冲蚀速率预测模型中可以看到,最大冲蚀速率与流速的二次幂、颗粒质量流量的一次幂成正比。因此,在实际工程应用中,应适当降低流速并尽可能减少注汽过程中的颗粒夹带,避免由于流速过大或颗粒含量过高引起四通管冲蚀程度增加。所建立的四通管最大冲蚀速率预测模型可对未知工况下四通管的实际冲蚀程度进行预测,并预先对四通管进行防护处理,如局部加厚、添加扰流内构件等。此外,根据预测模型以及允许的壁厚损失可对注汽过程的操作参数进行调节,避免操作参数设置不当引起四通管冲蚀程度增加。

表2 冲蚀速率模拟结果

Tab.2 Simulation results of erosion rate

图15 不同条件下模拟值与拟合值对比

5 结论

1)四通管冲蚀主要发生在四通管的肩部以及竖直管封闭末端两处位置,其中肩部冲蚀最为严重,在工程应用过程中要加强对四通管肩部的厚度监测。此外,可通过对肩部进行加厚处理,或在四通管内部添加扰流内构件来减轻肩部的冲蚀磨损。

2)数值模拟结果显示,随流速的增加,四通管最大冲蚀速率呈指数增大的趋势;随质量流量增加,颗粒数量增加,更多的颗粒冲击四通管内壁,使得四通管最大冲蚀速率呈线性增大的趋势;随颗粒粒径的增加,四通管的冲蚀速率出现先减小后增大的变化趋势。在实际工况中,要适当降低流速并尽可能减少颗粒夹带,以增加四通管使用寿命。

3)四通管最大冲蚀率预测模型是3个主要影响因素(流速、质量流量、颗粒粒径)的函数。该模型对工程应用中四通管冲蚀速率的预测具有重要作用,即对于未知工况下四通管冲蚀程度的预测,并根据预测结果及时对四通管进行防护处理;同时也可以基于该模型和允许的壁厚损失对稠油热采注汽阶段的操作参数进行合理调节,避免操作参数设置不当引起的四通管冲蚀程度增加。

[1] 梁志艳, 王磊磊, 唐照星. 塔河油田螺杆泵配合水溶性降黏剂稠油开采技术[J]. 油气藏评价与开发, 2020, 10(2): 111-115.

LIANG Zhi-yan, WANG Lei-lei, TANG Zhao-xing. Technology of Heavy Oil Recovered by Screw Pump Combined with Water Soluble Viscosity in Tahe Oilfield[J]. Reservoir Evaluation and Development, 2020, 10(2): 111-115.

[2] 王小兵, 王多琦, 李森, 等. 空心抽油杆热水循环工艺用于稠油开采的影响因素研究[J]. 石油工程建设, 2019, 45(6): 1-6.

WANG Xiao-bing, WANG Duo-qi, LI Sen, et al. Study on Influence Factors of Using Hot Water Circulation Process in Hollow Sucker Rod for Heavy Oil Production[J]. Petroleum Engineering Construction, 2019, 45(6): 1-6.

[3] 单学军, 张士诚, 王文雄, 等. 稠油开采中井筒温度影响因素分析[J]. 石油勘探与开发, 2004, 31(3): 136-139.

SHAN Xue-jun, ZHANG Shi-cheng, WANG Wen-xiong, et al. The Factors Influencing the Wellbore Temperature in Heavy Oil Production[J]. Petroleum Exploration and Development, 2004, 31(3): 136-139.

[4] 邱福寿, 王国涛, 彭辉, 等. 含凹坑缺陷稠油热采井口用四通管的冲蚀数值模拟研究[J]. 压力容器, 2021, 38(2): 28-36, 54.

QIU Fu-shou, WANG Guo-tao, PENG Hui, et al. The Erosion Numerical Simulation Analysis of the Four-Way Pipe with Pit Defect Used in the Heavy Oil Thermal Production Wellhead[J]. Pressure Vessel Technology, 2021, 38(2): 28-36, 54.

[5] 胡炳涛. 基于流固耦合的弯管冲蚀失效数值模拟和优化设计[D]. 徐州: 中国矿业大学, 2019.

HU Bing-tao. Numerical Simulation and Optimization Design of Erosion Failure of Bent-Pipe Based on Fluid- Solid Coupling[D]. Xuzhou: China University of Mining and Technology, 2019.

[6] 廖华林, 董林, 牛继磊, 等. 砾石充填条件下筛管堵塞与冲蚀特性试验[J]. 中国石油大学学报(自然科学版), 2019, 43(3): 90-97.

LIAO Hua-lin, DONG Lin, NIU Ji-lei, et al. An Experimental Study on Plugging and Erosion Failures of Sand Screen in Grave-Packing Conditions[J]. Journal of China University of Petroleum (Edition of Natural Science), 2019, 43(3): 90-97.

[7] SEDREZ T A, SHIRAZI S A, RAJKUMAR Y R, et al. Experiments and CFD Simulations of Erosion of a 90° Elbow in Liquid-Dominated Liquid-Solid and Dispersed- Bubble-Solid Flows[J]. Wear, 2019, 426-427: 570-580.

[8] 易先中, 彭灼, 周元华, 等. 高压压裂液对JY-50压裂弯管冲蚀行为影响的数值模拟[J]. 表面技术, 2019, 48(2): 144-151.

YI Xian-zhong, PENG Zhuo, ZHOU Yuan-hua, et al. Numerical Simulation for Erosion Behavior of High- Pressure Fracturing Fluids on JY-50 Fracturing Bend Pipe [J]. Surface Technology, 2019, 48(2): 144-151.

[9] KOSINSKA A, BALAKIN B V, KOSINSKI P. Theoretical Analysis of Erosion in Elbows Due to Flows with Nano- and Micro-Size Particles[J]. Powder Technology, 2020, 364: 484-493.

[10] FAROKHIPOUR A, MANSOORI Z, RASTEH A, et al. Study of Erosion Prediction of Turbulent Gas-Solid Flow in Plugged Tees via CFD-DEM[J]. Powder Technology, 2019, 352: 136-150.

[11] 王彦骅, 吴玉国, 张绍川, 等. π型管的冲刷腐蚀数值模拟[J]. 表面技术, 2020, 49(12): 259-266.

WANG Yan-hua, WU Yu-guo, ZHANG Shao-chuan, et al. Numerical Simulation of Erosion Prediction in Π-Shaped Tube[J]. Surface Technology, 2020, 49(12): 259-266.

[12] 曹学文, 胥锟, 彭文山. 弯管液固两相流冲蚀失效模拟分析[J]. 表面技术, 2016, 45(8): 124-131.

CAO Xue-wen, XU Kun, PENG Wen-shan. Simulation and Analysis of Liquid-Solid Two-Phase Flow Erosion Failure in Pipe Bends[J]. Surface Technology, 2016, 45(8): 124-131.

[13] 余礼. 水力喷砂射孔时滚筒卷绕段连续油管的冲蚀研究[D]. 荆州: 长江大学, 2018.

YU Li. Study on Erosion of Coiled Roller Section in Hydroblasting Perforation[D]. Jingzhou: Yangtze University, 2018.

[14] 张孟昀, 马贵阳, 李存磊, 等. 弯管与盲通管冲蚀磨损对比分析研究[J]. 中国安全生产科学技术, 2017, 13(3): 76-81.

ZHANG Meng-yun, MA Gui-yang, LI Cun-lei, et al. Comparative Analysis on Erosion Wear of Elbow Pipe and Blind Tube[J]. Journal of Safety Science and Technology, 2017, 13(3): 76-81.

[15] 王森, 朱丽云, 王振波, 等. 弯头间连接管长对π形管冲蚀影响的数值模拟[J]. 油气储运, 2021, 40(11): 1285-1292.

WANG Sen, ZHU Li-yun, WANG Zhen-bo, et al. Numerical Simulation on Effect of Connection Pipe Length between Elbows on Erosion of Π-Shaped Pipeline[J]. Oil & Gas Storage and Transportation, 2021, 40(11): 1285-1292.

[16] ZHANG Hao, LI Gong, AN Xi-zhong, et al. Numerical Study on the Erosion Process of the Low Temperature Economizer Using Computational Fluid Dynamics-Discrete Particle Method[J]. Wear, 2020, 450-451: 203269.

[17] 侍吉清. SAGD井口在线检测技术与剩余寿命评价方法研究[D]. 上海: 华东理工大学, 2016.

SHI Ji-qing. Research on the Online Testing Technology and the Residual Life Assessment Method for the Stream Assisted Gravity Drainage (SAGD) Wellhead[D]. Shanghai: East China University of Science and Technology, 2016.

[18] 钱东良. 番禺35-2海底输气管道冲蚀规律研究[D]. 成都: 西南石油大学, 2015.

QIAN Dong-liang. Study on Erosion Law of Panyu 35-2 Submarine Gas Pipeline[D]. Chengdu: Southwest Petroleum University, 2015.

[19] 王国涛, 朱丽云, 刘岑凡, 等. 基于试验和CFD模拟的稠油热采井口四通管冲蚀规律分析[J]. 表面技术, 2021, 50(8): 247-256.

WANG Guo-tao, ZHU Li-yun, LIU Cen-fan, et al. Analysis of Erosion Law of Four-Way Pipe in Heavy Oil Thermal Production Wellhead Based on Experiment and CFD Simulation[J]. Surface Technology, 2021, 50(8): 247-256.

[20] ZHOU Jia-wei, LIU Yu, LIU Song-yong, et al. Effects of Particle Shape and Swirling Intensity on Elbow Erosion in Dilute-Phase Pneumatic Conveying[J]. Wear, 2017, 380- 381: 66-77.

[21] 陶文铨. 数值传热学[M]. 2版. 西安: 西安交通大学出版社, 2001.

TAO Wen-quan. Numerical heat transfer[M]. 2nd ed. Xi'an: Xi'an Jiaotong University Press, 2001.

[22] 彭文山. 含固体颗粒多相流弯管冲蚀机理研究[D]. 东营: 中国石油大学(华东), 2017.

PENG Wen-shan. Study on the Solid Particle Erosion Mechanism of Pipe Bend for Multiphase Flow[D]. Dongying: China University of Petroleum (Huadong), 2017.

[23] 李井洋. 大口径输流管道冲蚀失效影响因素研究[D]. 大庆: 东北石油大学, 2019.

LI Jing-yang. Study on Influencing Factors of Erosion Failure of Large Diameter Pipeline[D]. Daqing: Northeast Petroleum University, 2019.

[24] 钟功祥, 胥卜轩, 谢锐, 等. 压裂液对四通管冲蚀磨损的仿真分析[J]. 机械科学与技术, 2021, 40(4): 534-541.

ZHONG Gong-xiang, XU Bo-xuan, XIE Rui, et al. Simulation Analysis of Erosion Wear Induced by Hydraulic Fracturing Fluid in Cross-Pipe[J]. Mechanical Science and Technology for Aerospace Engineering, 2021, 40(4): 534-541.

[25] 戴义明, 丁智超, 王尧, 等. 140 MPa井口压裂四通管道冲蚀分析[J]. 装备制造技术, 2021(4): 89-91, 96.

DAI Yi-ming, DING Zhi-chao, WANG Yao, et al. Erosion Analysis of 140 MPa Wellhead Fracturing Cross Pipe[J]. Equipment Manufacturing Technology, 2021(4): 89-91, 96.

[26] 胡炳涛, 朱荣涛, 李超永, 等. 弯管冲蚀失效模拟研究及影响因素分析[J]. 常州大学学报(自然科学版), 2019, 31(2): 27-34.

HU Bing-tao, ZHU Rong-tao, LI Chao-yong, et al. Simulation Study on Erosion Failure of Elbow and Analysis of Influencing Factors[J]. Journal of Changzhou University (Natural Science Edition), 2019, 31(2): 27-34.

[27] 王军成. 集输管线典型管件冲蚀磨损数值模拟[D]. 抚顺: 辽宁石油化工大学, 2019.

WANG Jun-cheng. Numerical Simulation of Erosion Wear of Typical Pipes in Gathering Pipeline[D]. Fushun: Liaonign Shihua University, 2019.

Numerical Simulation of Influence Factors on Erosion Characteristics of Four-way Pipe in Heavy Oil Thermal Recovery

1,1,2,1,1,3

(1. China University of Petroleum (East China), Shandong Qingdao 266580, China; 2. Qingdao Port (Group) Co. Ltd., Shandong Qingdao 266011, China; 3. Key Laboratory of Special Equipment Safety and Energy-saving for State Market Regulation, China Special Equipment Inspection and Research Institute (CSEI), Beijing 100029, China)

The gas-solid two-phase flow erosion of the four-way pipe in the process of heavy oil thermal recovery was studied, the erosion variation law was analyzed based on different influencing factors, and the prediction model of the maximum erosion rate of the four-way pipe was built. Based on the gas-solid two-phase flow theory, a numerical model of CFD- DPM-EPM was established to research the influence of different flow velocity, mass flow rate, and particle size on the four-way pipe’s erosion.

The location and magnitude of maximum erosion rate of four-way pipe are predicted. There are erosion defects in the shoulder position of the four-way pipe, namely the intersection of vertical pipe and horizontal pipe, and the top of the closed end of the vertical pipe. The simulation results are consistent with the actual failure of the four-way pipe. Flow field structures and particles trajectories were analyzed to verify the erosion distribution on the four-way pipe. Due to the change of the pipeline structure at the intersection, the flow direction of gas-solid phase changes significantly, and the particles impact the shoulder position of the four-way pipe with high velocity under the action of centrifugal force, eventually forming a serious erosion area of the shoulder. The maximum erosion rate of the four-way pipe increases exponentially with the increase of inlet velocity. Furthermore, a continuous erosion zone was observed at the top of the outlet pipe when the velocity was higher.With the increase of velocity, the carrying effect of fluid on particles is enhanced, resulting in the increase of the kinetic energy of particles. The collision on the inner wall of the four-way pipe and the cutting force become larger. Meanwhile, the increase of velocity will lead to a large radial velocity gradient in the outlet pipe, and the greater the velocity, the more significant the radial gradient, the greater the collision of fluid and particles on the top of the outlet pipe, resulting in the erosion of the top of the outlet pipe. The maximum erosion rate increases linearly with the increase of particle mass flow rate. When the velocity remains constant, the number of particles increases with the increase of particle mass flow rate. And then the number of particle collision per unit time of four-way pipe wall increases, and finally leads to the increase of erosion rate. With the increase of particle size, the maximum erosion rate decreases first and then increases, and there is a critical particle size with the minimum erosion rate. The study shows that the erosion rate at the shoulder of the outlet section of the four-way pipe is higher than the top of the closed end, and the shoulder is a higher risk area of erosion wear. Hence, it is necessary to pay attention to the erosion wear degree of the shoulder and carry out timely protection treatment, and reduce the erosion of the shoulder by local thickening or adding turbulence internal components in the actual application. At the same time, the velocity should be appropriately reduced and the entrainment of particles should be minimized to increase the service life of the four-way pipe.

A mathematical model for predicting erosion rate of the four-way pipe was established. The parameters of velocity, particle mass flow rate and particle size were considered in this model. The fitted value of the mathematical model of four-way pipe was compared with the simulated value. The results show that the fitting value is in good agreement with the simulated value. The prediction model of erosion rate can be used to predict erosion degree of the four-way pipe and adjust operation parameters in the process of steam injection in heavy oil thermal recovery.

heavy oil thermal recovery; four-way pipe; erosion wear; gas solid two-phase flow; numerical simulation

TH117.1

A

1001-3660(2022)11-0244-09

10.16490/j.cnki.issn.1001-3660.2022.11.022

2021–10–12;

2022–03–07

2021-10-12;

2022-03-07

朱丽云(1987—),女,博士,副教授,主要研究方向为石油化工设备。

ZHU Li-yun (1987-), Female, Doctor, Associate professor, Research focus: petrochemical equipment.

朱丽云, 王森, 王国涛, 等.稠油热采四通管冲蚀特性影响因素数值模拟研究[J]. 表面技术, 2022, 51(11): 244-252.

ZHU Li-yun, WANG Sen, WANG Guo-tao, et al. Numerical Simulation of Influence Factors on Erosion Characteristics of Four-way Pipe in Heavy Oil Thermal Recovery[J]. Surface Technology, 2022, 51(11): 244-252.

责任编辑:万长清