SF-BF及预裹工艺对橡胶混凝土力学性能影响研究

2022-12-30汤华明李子穗钟伟杰安徽建工集团总承包公司安徽合肥230031

汤华明,李子穗,钟伟杰 (安徽建工集团总承包公司,安徽 合肥 230031)

随着我国废旧橡胶的数量急剧增长,如何处理废旧橡胶,早已成为全世界的焦点问题[1],目前主要的处理方式有填埋[2]、焚烧[3],不仅污染环境,同时危害到人类和动植物的健康,将其用于混凝土中是实现变废为宝的有效方式之一。已有大量研究表明,橡胶的掺入虽会提升混凝土的韧性、抗冻融及耐磨[4-6]等性能,但同时会大幅降低混凝土的强度[7-9],其原因在于具有疏水特性的橡胶与混凝土的粘结面的强度较低,缓解橡胶混凝土的强度衰减是其发展的关键。目前,国内外学者主要致力于提升橡胶混凝土的强度,研究方向较为单一,而橡胶降低混凝土强度的同时,也有效提升其韧性和抗冲击性能,因此,提升强度的同时也不应忽视其韧性、抗冲击性能强等自身优势。

基于以上分析,本文通过预裹工艺、硅灰、玄武岩纤维提升橡胶混凝土强度的同时,进一步提升其韧性和抗冲击能力,使其能够满足实际工程的需求,为橡胶混凝土在实际工程中的应用提供理论依据,同时对合理利用废旧橡胶和减少自然资源的消耗有着重要意义。

1 试验

1.1 试验原料

水泥:P·O42.5级普通硅酸盐水泥;石子:5mm~20mm连续集配碎石;砂:细度为模数为2.67的中砂;橡胶颗粒R:直径为2 mm~4mm;分析纯NaOH;12mm短切玄武岩纤维;优质微硅灰:SO2含量为95.3%。

1.2 橡胶处理

1.2.1 NaOH处理

将橡胶颗粒置于浓度为1mol/L的NaOH水溶液,24h后将橡胶颗粒取出,并用清水反复清洗至中性,本试验所使用的橡胶颗粒均经过NaOH溶液处理。

1.2.2 硅灰预裹处理

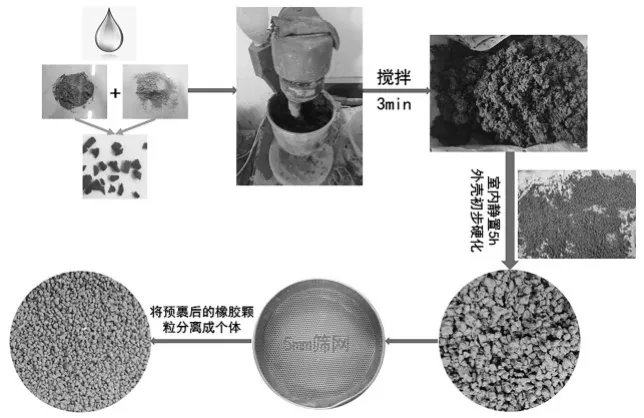

将 0.15 的硅灰和 0.85 的水泥混合均匀后对橡胶进行预裹处理。橡胶:水泥+硅灰:水=1:1:0.35,预裹工艺如图1所示,首先将按比例混合的水泥和硅灰倒入砂浆搅拌机中慢速搅拌30s,然后将橡胶颗粒倒入搅拌30s,将水匀速倒入搅拌机中搅拌3min出料,将出料室温干燥5h,胶凝材料初步硬化后,使用孔径为5mm的筛网筛分,将粘结的预裹橡胶分离,最后用孔径为2mm的筛网筛除多余的水泥和硅灰的碎渣,晾干后称重,发现预裹后质量提升了88%,用塑料袋密封14d后,用于试验。

图1 预裹工艺流程

1.3 配合比设计

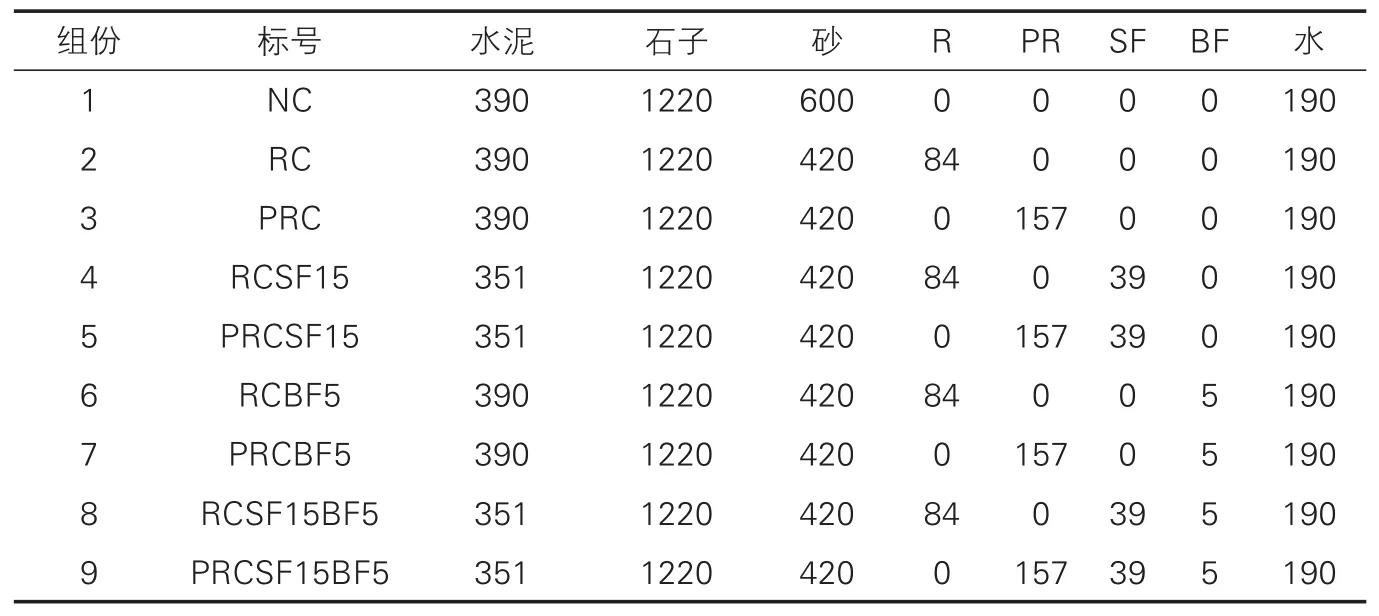

本文采用固定配合比,水泥:石子:砂:水=1:3.13:1.54:0.487,分别用直径2mm~4mm的橡胶颗粒替换30%砂,使用85%水泥和15%硅灰的混合胶凝材料预裹橡胶(Pre-wrapped rubber,简称PR)、用微硅灰(Silica Fume,简称SF)等质量替换15%水泥、外掺5kg/m3玄武岩纤维(Basalt Fibre,简称 BF),具体配合比见表1所示。

橡胶混凝土配合比 表1

1.4 试验方法

抗压、抗拉试验采用100mm×100mm×100mm的立方体试件,落锤冲击试验采用φ150×65mm的圆饼试件,试件浇筑成型后用置于标准养护室28d后进行试验。

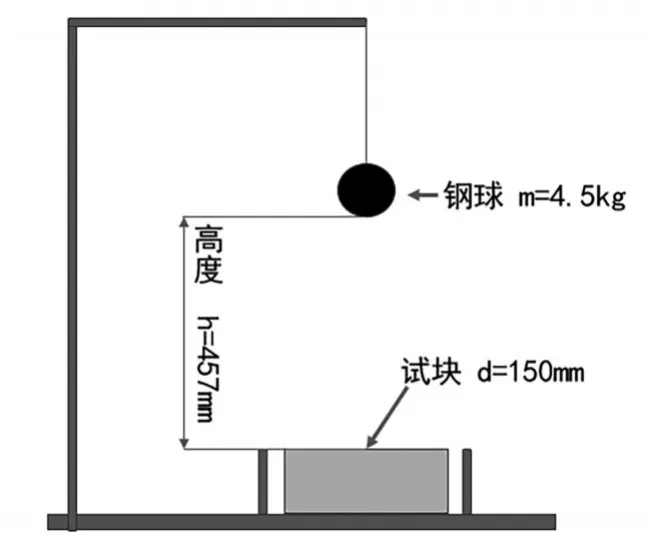

落锤冲击试验原理如图2所示,落锤冲击装置主要由底板、钢支架、边长为160mm的方形挡板,质量为4.5kg的钢质落锤、传力球、定向套筒、滑轮等元件组成。圆饼试件出现第一条裂纹时记录冲击次数N1为初裂冲击次数,出现第一条贯穿裂缝时记录冲击次数N2为破坏冲击次数。

图2 落锤冲击装置原理图

2 结果与分析

2.1 静荷载下橡胶混凝土的力学性能

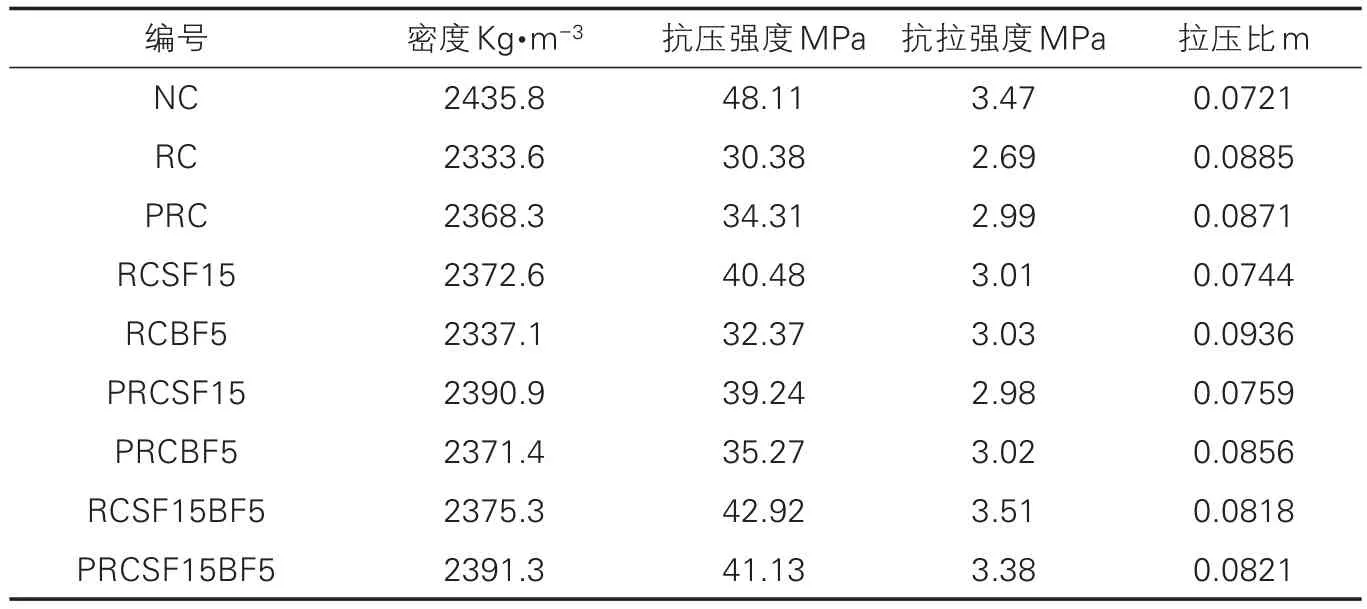

通过测量试件的密度,抗压及抗拉强度,得到结果如表2所示。

橡胶混凝土静态力学试验数据 表2

结果表明,橡胶混凝土试件的表观密度均小于普通混凝土,当掺入30%粒径2mm~4mm的橡胶颗粒时,密度下降幅度为4.20%。BF对密度基本没有影响;PR和SF对密度提升幅度较大,分别为1.49%、1.67%。橡胶的外裹层密度大于RC密度,导致表观密度提升;微硅灰的粒径远小于水泥的粒径,掺入橡胶混凝土中,可以填充水泥浆空隙和橡胶颗粒与水泥基体的间隙,从而提升表观密度。

PR,SF,BF对橡胶混凝土的抗压、抗拉强度、拉压比均有不同程度的提升,其中SF,BF具有较好的正向协同作用,同时掺入5kg/m3BF,15%SF,橡胶混凝土的抗压强度由RC的30.38MPa提升至 42.92MPa,抗拉强度由 2.69MPa 提升至3.51MPa,较素混凝土提升1.15%。单掺BF时拉压比最高为0.0936,较素混凝土提升29.8%。

2.2 动荷载下橡胶混凝土的力学性能

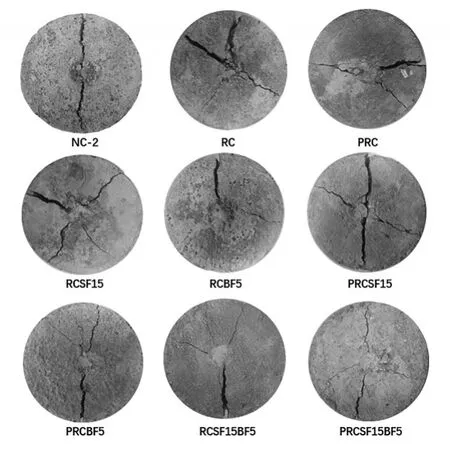

如图3所示,普通混凝土出现初裂纹时,继续冲击试件,裂缝呈“一”字型发展,很快贯穿整个试件,使试件破坏成两半,呈脆性破坏,而其他橡胶混凝土试件最终破坏后仍会保持较好的完整性,呈延性破坏。RCSF15、PRCSF15破坏时主裂缝较RC增加,而微裂纹减少,破坏痕迹均匀,破坏程度有所提升。掺入玄武岩纤维的试件最终破坏时的完整性,初次出现裂纹后,继续冲击试件,裂缝不断加宽直至贯穿试件的上下面,期间产生多条微裂纹,而不会产生新的贯穿试件的上下面的主裂缝,最终呈延性破坏,破坏时保持更好的完整性,为橡胶混凝土能够在实际工程中使用有一定指导意义。

图3 冲击破坏形态

根据ACI544委员会推荐的落锤冲击方法,使用自制的手拉式落锤冲击装置,测试圆饼状橡胶混凝土的抗冲击吸能,试件初裂时吸收的能量为W1,破坏时吸收的能量为W2,计算公式为W=Nmgh(W:冲击功;N:冲击次数;m:落锤质量,4.5kg;g:重力加速度,9.81m/s2;h:落锤高度,457mm),试验结果如表3所示。

橡胶混凝落锤冲击试验数据 表3

由表3可知,相较于RC的破坏冲击性能,预裹橡胶基本没有影响,BF有微小提升效果,RCSF15、PRCSF15的提升率均超过30%,RCSF15BF5、PRCSF15BF5的提升率均超过50%,可知当掺入等量橡胶时,混凝土的抗冲击性能与强度有关,与劈裂抗拉强度规律相同,SF与BF对抗冲击性能的提升具有较好的协同偶联作用,最高可超过60%。综上所述,对于RC抗冲击性能的提升效果由高到低:硅灰+玄武岩纤维>硅灰>玄武岩纤维>预裹橡胶。

2.3 静动态荷载下橡胶混凝土的韧性

本文使用抗拉强度与抗压强度的比值及折压比[10]评价静态荷载下的韧性。以试件破坏时所吸收的能量及抗冲击韧性比[11]评价动态荷载下的韧性,C=Wi/W0(C:抗冲击韧性比;Wi:橡胶混凝土破坏时的冲击功;W0:素混凝土破坏时的冲击功)。

由图4可知,静态荷载下,除RCBF5的拉压比上升5.76%,其余组均降低,其中RCSF15、PRCSF15的拉压比降幅最大分别为15.93%、14.24%,而 RCSF15BF5、PRCSF15BF5的降幅分别为7.57%、7.23%,较RCSF15、PRCSF15减少一半,可知在掺硅灰组试件中继续添加玄武岩纤维,可有效缓解硅灰对橡胶混凝土韧性的负面影响。冲击荷载下,各种方案对橡胶混凝土的韧性均起到正面提升作用,其中硅灰对韧性提升效果最显著,可知抗冲击韧性比与强度呈正相关,各组试件中RCSF15BF5、PRCSF15BF5的强度最大,同时抗冲击韧性比也达到最高,较RCSF15、PRCSF15的提升幅度分别增加20.6%、25.0%,PRCSF15BF5的增幅最大,可见预裹橡胶、SF、BF混掺对橡胶混凝土的冲击韧性比的提升有较好的协同偶联作用,而预裹橡胶对混凝土的韧性基本没有影响,PRC的韧性指标在静、动态荷载下变化幅度仅为-1.58%、1.14%。

图4 各组相较于RC韧性指标变化率

3 结论

①用硅灰等质量替换15%的水泥、预裹橡胶均会提升橡胶混凝土的表观密度,而玄武岩纤维对表观密度基本没有影响。

②3种改进方法对RC的抗压强度均有不同程度的提升,作用效果由强到弱:微硅灰>预裹橡胶>玄武岩纤维。

③3种改进方法单独作用时,对RC的劈裂抗拉强度的提升效果相近,提升幅度在12%左右,但同时掺入硅灰、玄武岩纤维时具有良好的协同偶联作用,劈裂抗拉强度最高可提升30.48%。

④对于静、动态荷载下的韧性性能,不同的改进方法具有完全不同的效果,静态荷载下预裹橡胶与玄武岩纤维对RC的韧性无明显影响,而掺入硅灰会使RC的韧性有较大幅度的降低。动态荷载下,RC的韧性与强度呈正相关,硅灰对RC韧性提升效果明显高于预裹橡胶和玄武岩纤维,且3个因素共同作用时效果最佳,PRCSF15BF5的抗冲击韧性比最高为5.222,较RC提升60.2%。