压裂改造增效试验评价分析

2022-12-30王忠辉大庆油田有限责任公司第三采油厂

王忠辉(大庆油田有限责任公司第三采油厂)

1 背景及介绍

随着油田的开发,老区油田已进入特高含水期,常规压裂改造技术已经日渐成熟,老区油田已经进入特高含水期,常规压裂改造技术应用效果越来越差[1]。为了不断探索新的压裂工艺技术,大庆油田外围广泛应用加大排量压裂,施工排量达到5~8 m3/min,措施效果明显,对于开发低孔、低渗油层具有较好的借鉴意义,发展大排量压裂已经成为提高油田采收率的重要途径。为了挖掘剩余油潜力,2020年该厂开展了“大排量”压裂试验,虽初步见到增产增效效果,但依然存在部分井增液多增油少的问题,且随着压裂选井选层难度越来越大,措施效果呈逐年变差的趋势:一是重复压裂井数越来越多,由2016年6口上升至2020年55口,其中2020年两次及以上重复压裂油井占施工油井总数的20.4%;部分井潜力层判断不准确,大排量压裂虽增加施工规模,但压后增油幅度低,2016年以来共实施油井压裂637口,其中低效井达到了46口;二是三元复合驱单一采用常规压裂、酸化、解堵等措施有效期短,严重影响开发效果。2020年施工的23口注入井中有4口井压裂后2个月内失效,最短有效期仅11 d。

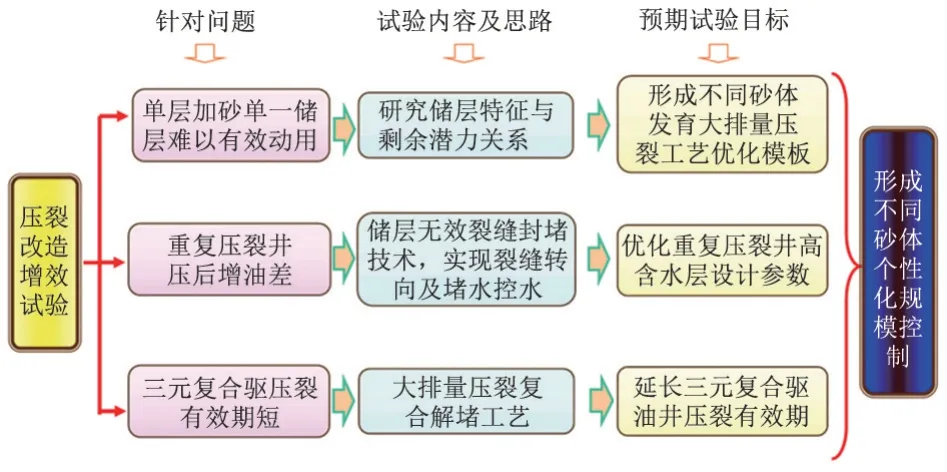

为了有效地解决上述问题,开展了压裂改造增效技术试验,形成高效改造挖潜工艺技术,为油田有效稳产开发提供技术支撑,技术思路如图1。

图1 技术思路Fig.1 Technical thought chart

2 试验要点

1)针对原油物性及发育特点优化工艺参数,形成不同驱替方式、不同渗透率、不同区块的大排量压裂优化改造模板。

2)重复压裂井试验在指定裂缝位置注入压裂转向堵水剂形成高承压强度的凝结体,提高裂缝的有效波及体积,减缓含水上升速度,达到增油控水的目的[2]。

3)结合解堵清垢剂反应速度和压裂工艺要求,确定合理清垢时机、压裂造缝时机、扩散及堵塞物返排时间,制定科学的施工工序要求。

3 试验优化评价

在常规压裂成本界限内,试验了大排量增效压裂技术,重复压裂缝内暂堵技术,压裂复合解堵现场试验,最大化实现深远部位剩余油挖潜,进一步提高压裂改造效果,实现了油层的经济有效开发[3]。

3.1 大排量压裂参数优化评价

3.1.1 施工排量

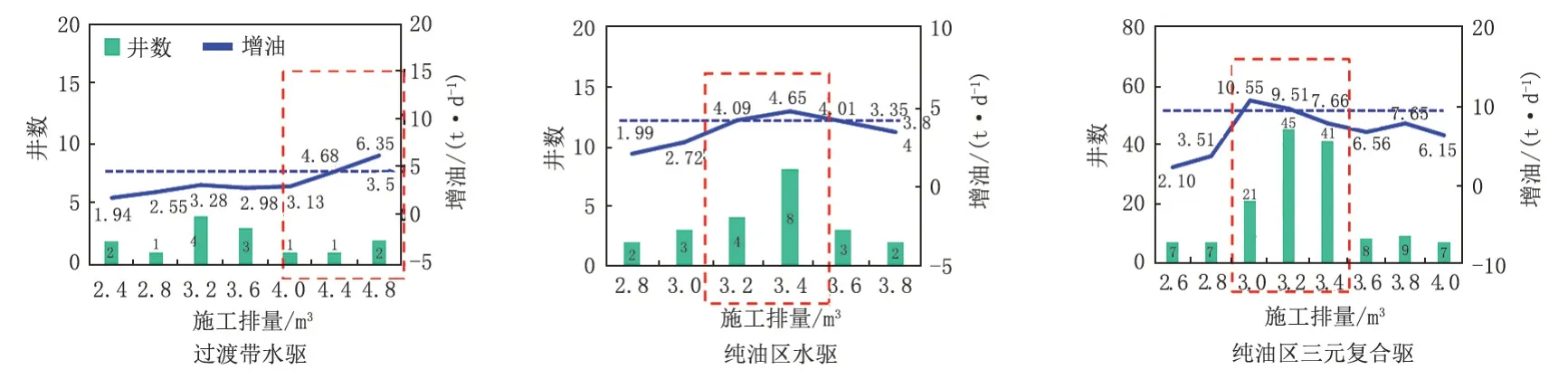

根据造缝机理,压裂液在井底形成高压进而压开地层,高产层加大施工排量,可提高液体效率,有利于保护油层,提高效果;但隔层小,排量过大易造成窜层,存在施工风险[4]。统计2020—2021年不同区块、不同施工排量的压裂效果对比如图2,可以发现:纯油区水区及三元复合驱3.2~3.4 m3/min效果最佳,低效井比例最低;过渡带地区,4.0 m3/min以上大排量增油效果更好。

图2 不同施工排量的压裂效果对比Fig.2 Comparison of fracturing effect of different construction displacement

3.1.2 单缝加砂量

统计2020—2021年三元复合驱井(井距125~150 m)不同单缝砂量增油效果(表1)可以发现:6~8 m3(首次压裂且含水为低值期)增油较高;8~12 m3规模砂量增大,但增油量不高;12~18 m3,单井日增油较高,低效井最低;超过18 m3,日增油变化不明显。

表1 三元复合驱不同单缝砂量增油效果统计Tab.1 Oil increasing effect statistical of different singleslit sand volume in ASP flooding

统计2020—2021年不同单缝砂量压裂增油效果对比(图3)可以看出:过渡带窄小河道发育,井距大、连通差,常规压裂改造难度大,可增大单缝砂量,特别单缝超过18 m3,日增油较高;纯油区水驱井单缝砂量14~16 m3效果较好,纯油区三元复合驱井单缝砂量12~14 m3效果较好。

图3 不同单缝砂量压裂效果对比Fig.3 Comparison of fracturing effect of different singleslit sand volume

3.1.3 压裂方式

统计2020—2021年不同压裂方式压裂效果(图4)可以发现:水驱高含水压裂井应用选择性压裂效果较好,不同含水的压裂井应用多裂缝压裂均具有较好增油效果;三元复合驱中低含水井应用多裂缝压裂见到很好的增油效果,高含水厚油层井多裂缝压裂动用主渗流通道,增油效果不明显。

图4 不同压裂方式压裂效果对比Fig.4 Comparison of fracturing effect of different fracturing methods

3.1.4 含水影响

统计2020—2021年不同含水压裂井效果(表2)可以发现:水驱,含水≤90%,压裂后含水一般上升,油水同增;含水>90%,压裂后含水一般保持不变或略下降;三元复合驱,含水≤90%,增油效果明显,含水变化不大;含水>90%,含水下降较明显。

表2 不同含水压裂井效果统计Tab.2 Effect statistical of different water-cut fracturing wells

3.1.5 砂体发育影响

统计2020—2021年不同有效厚度的压裂效果对比(图5)可以发现:有效厚度小的井压裂后平均单位厚度增油多,表明薄油层经过大排量压裂后动用程度提高幅度较大,而厚油层之前采出程度已相对较高,常规压裂措施后增油幅度相对较小,如纵向上经过更为精细的分层压裂,效果能得到提高。

图5 不同有效厚度的压裂效果对比Fig.5 Comparison of fracturing effect of different effective thickness

3.1.6 大排量压裂参数体系

根据上述评价分析,打破常规压裂的设计局限,形成了大排量压裂方案优化的技术思路:

一是增大施工排量,提高排量为3.2~3.4 m3/min或4.0~4.6 m3/min;二是增加单缝砂量,单缝砂量提高到10~35 m3,单井总砂量控制在75 m3以内;三是增多总体液量,增加前置液液量,确保支撑剂加入裂缝有效延伸;四是控制加砂程序,降低砂比提高阶梯,由四步加砂变为五步加砂。

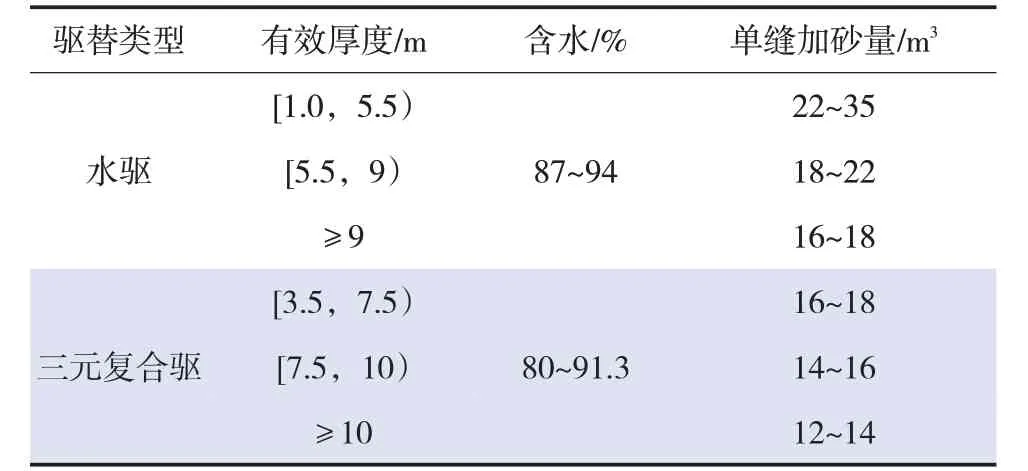

综合考虑地质储层(有效厚度)、目前开发状况(压前含水)、施工参数(排量、加砂量)等影响压裂效果的因素,建立了压裂方式及施工参数的优化图版,不同储层压裂方式选择见表3、不同储层压裂参数优化见表4。

表3 不同储层压裂方式选择Tab.3 Selection of fracturing methods for different reservoirs

表4 不同储层压裂参数优化Tab.4 Optimization of fracturing parameters for different reservoirs

应用上述模板,优化压裂参数,试验大排量压裂97口井,重复压裂井工艺参数优化后初期增油较区块平均水平高1.2 t/d,提高16.9%。

3.2 重复压裂缝内暂堵技术试验

重复压裂缝内暂堵技术可以在原始裂缝中形成堵塞,达到一定的突破压力,在沿其他方位开启新的裂缝,实现了裂缝转向[5]。重复压裂缝内暂堵技术最有效的方法是用暂堵材料将老裂缝堵死,然后注入压裂液重新对地层进行压裂,在与老裂缝有一定夹角的方向上开启新的裂缝,这样既可以增加原油产量,又可降低油田的产水量[6]。该项技术对油气田增产改造具有非常重要的意义。同时,层间暂堵基于纵向各个小层间的物性和应力差异,通过暂堵原缝口,提高破裂压力压开新缝,实现小层内各结构单元精细压裂;缝内暂堵暂堵剂被前置液携带至缝端,对高导流部位实施暂堵,提高缝内静压力,在主裂缝周边产生大量的微裂缝和分支缝,实现单砂体内部裂缝复杂化[7]。

3.2.1 方案优化

水平缝颗粒缝内暂堵剂用量与裂缝宽度、封堵厚度、富集位置、富集效率相关,不考虑裂缝形态、泵送排量等因素影响[8]。计算暂堵剂用量:

式中:a为单位转化系数,值为1 000,无量纲;ρ为暂堵剂密度,1.47~1.49 g/cm3;r1-r2为封堵厚度,m;w为裂缝宽度,m;η为富集效率,一般取值10%~30%。封堵厚度0.01~0.02 m,裂缝宽度为0.006 5 m,富集效率取值10%,经计算30 m封堵半径缝内暂堵剂用量为60~100 kg。

试验井A为三元复合驱重复压裂井,根据油藏资料分析选定三个层段进行压裂,挖掘具有潜力主体席状砂区域,采用多分支缝暂堵转向工艺,使裂缝避开优势渗流通道,向分流线方向延伸。根据油藏参数及压裂方案计算,试验井A暂堵剂用量情况见表5,SⅢ9~SⅢ10第一次缝内投放暂堵剂120 kg,第二次缝间投放暂堵剂140 kg;SⅢ8缝内投放暂堵剂140 kg;SⅢ2(1)~SⅢ3~6第一次缝内投放暂堵剂140 kg,第二次缝间投放暂堵剂140 kg,第三次缝间投放暂堵剂120 kg。

表5 试验井A暂堵剂用量情况统计Tab.5 Temporary plugging agent dosage of test well A

3.2.2 现场应用

为有效封堵起压采用不同粒径暂堵剂组合加入,1~3 mm颗粒暂堵剂与20~60目粉末暂堵剂按照1∶1组合。首先按照工序表施工,完成替挤;然后车组降排量到1.5 m3/min,投入暂堵剂;稳定排量,观察压力变化,待封堵压力出现峰值后,压裂车组提排量到3.0 m3/min,实施后续加砂工序。

3.2.3 效果分析

试验井A压后初期液量241.2 t/d,目前为108.6 t/d,日增油9.13 t/d(较上次压裂8.23提高0.9 t/d,高10.9%),层间平均封堵压力提高5.4 MPa,缝内平均封堵压力提高4.6 MPa,有效期内预计增油960 t。

3.3 三元复合驱压裂复合解堵工艺试验

充分考虑三元复合驱垢污染程度高,易造成采油井产液量下降及注入井注入压力高、注入量无法达到配注等问题,优选使用压裂复合解堵工艺,将化学解堵与压裂有机结合,实现化学驱压裂解堵一体化施工,达到深度解堵、增产增注目的[9]。

3.3.1 方案优化

根据措施井堵塞情况、堵塞物成分,优选环保高效解堵剂,结合解堵清垢剂和压裂要求,确定合理清垢时机、压裂造缝时机、扩散及堵塞物返排时间,制定科学施工工序要求,延长措施有效期,实现增产增注目的[10]。通过取样化验分析发现堵塞物组成主要为硅酸盐垢、碳酸盐垢、聚合物团块。

优选中性复合解堵剂,通过化学渗透、增溶和转化的方法,使堵塞物转化为水溶性络合盐类,不会堵塞地层孔道,解堵后的废液无需返排处理,解堵后即可生产。

施工时,前置液压开裂缝后,保持注入速度泵注解堵剂,减少在裂缝附近滤失和消耗,尽可能输送到裂缝前端,然后实施加砂压裂,实现裂缝前端解堵,在裂缝前端形成解堵区域。

3.3.2 解堵剂用量

按照解堵半径以及解堵剂可溶蚀堵塞物的能力计算:

式中:Q为解堵剂用量,m3;r压为裂缝半径,m;r堵为解堵半径,m;H为目的层有效厚度,m;φ为平均孔隙度,取25%;ω为溶垢能力,取0.115 m3/m3(室内试验折算,单位孔隙体积内垢消耗解堵剂的量)

据计算,在裂缝长度为20 m左右时,有效厚度为1时,三元驱压裂解堵药剂用量统计见表6。

表6 三元复合驱压裂解堵药剂用量统计Tab.6 The reagent of fracturing and plugging removal in ASP flooding

3.3.3 实施情况及效果分析

三元复合驱采出井压裂解堵施工32口井,压裂缝长25~35 m,解堵半径1~3 m,平均砂岩厚度14.1 m,平均有效厚度9.7 m,根据油藏参数计算平均单井加入解堵剂9.7 m3。压裂初期单井平均增油为8.3 t/d,有效期113.2 d,平均累计增油628.3 t;初期效果,重复压裂井应用复合解堵能够提高1.2 t/d(16.9%),递减速度上得到减缓,措施井的有效期得到延长。三元复合驱注入井作业管柱起下困难,压后胶团难以起出,应用压裂解堵工艺5口井,压裂缝长15~25 m,解堵半径1~3 m,平均砂岩厚度13.4 m,平均有效厚度9.7 m,平均日配注25 m3,根据油藏参数计算平均单井加入解堵剂4.8 m3。措施后初期平均日增注12.8 m3,注入压力下降1.9 MPa。

4 结论

压裂改造增效试验按照油藏、采油一体化设计的思路,通过工艺组合,形成了一套适用于现场实际的压裂方法;在充分发挥大排量压裂增效优势的基础上,解决了重复压裂效果差及三元复合驱单一采用常规压裂、酸化、解堵等措施有效期短的问题。试验大排量压裂97口井,重复压裂井工艺参数优化后初期增油较区块平均水平高1.2 t/d,投入产出比1∶1.47;试验重复压裂缝内暂堵技术,试验井日增油9.13 t/d,较上次压裂8.23 t/d提高0.9 t/d,投入产出比1∶3.41;试验三元复合驱采出井压裂解堵32口井,压裂初期单井平均增油为8.3 t/d,当年投入产出比1∶1.28,有效期内投入产出比可达到1∶2.36;试验三元复合驱注入井压裂解堵工艺5口井,措施后初期平均日增注12.8 m3,注入压力下降1.9 MPa。实现了增产增注,有效降低了采油成本,为挖潜剩余油提供了新的挖潜方法,具有一定的应用前景。