油井井口套管气增压回收技术研究与试验

2022-12-30程颢侯宁王林平郑刚陈旭

程颢 侯宁 王林平 郑刚 陈旭

(1.长庆油田分公司油气工艺研究院;2.长庆油田分公司第一采油厂)

原油在生产过程中,伴生气一部分积聚到油井套管中形成套管气,需采取相应措施进行回收。长庆油田伴生气资源丰富,目前仍有59×104m3/d的伴生气未被回收,潜力大[1]。根据DB13/2322—2016《工业企业挥发性有机物排放标准》,明确要求排放不得超过100 g/m3,回收效率应达到97%。因此,从安全环保、节能减排及经济效益三方面考虑,应积极采取回收油田套管气的技术措施,有效利用这部分套管气,以达到节能减排的目的[2-3]。

目前,油井伴生气回收工艺主要方式为井口安装定压阀对套管气进行回收[2],当套管压力大于系统生产压力时,定压放气阀开启,套管气进入生产系统;当套管压力等于或低于系统压力时,定压放气阀不能开启,套管气无法进入生产系统[4],随着油田的开发,套管气资源量降低,这种工况的油井越来越多,造成大量伴生气无法回收。因此,研究了井口增压回收泵,实现套压低于回压油井套管气的有效回收,增压成本低、回收率高,提高了套管气回收技术的适用范围。

1 套管气增压储集装置设计

1.1 设计思路

采用增压回收的方式对套管气进行回收[5],但目前增压装置成本高,维护工作量大。而抽油机平均负载率只有70.1%,可利用抽油机上下往复运动的富余能量作为增压动力,减少增压装置投资,做到采油及增压相结合。同时考虑长庆油田风沙及冬季低温的情况,若将增压泵安装于地面,存在冻堵及卡泵等风险,因此形成将压缩泵集成于采油井口中的思路。

1.2 方案初设计

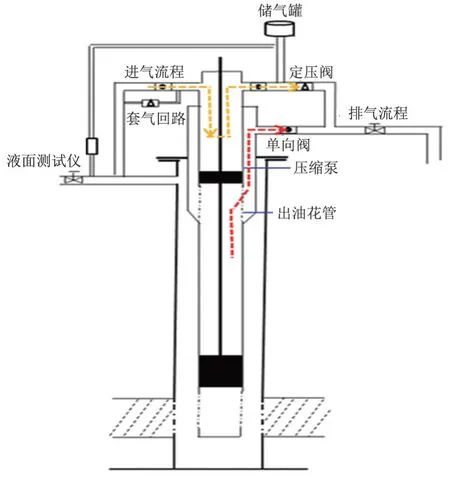

需要借助抽油机往复运动的势能,压缩泵柱塞可与抽油机驴头连接,也可与抽油机光杆连接,而与驴头连接属于硬连接,存在卡泵后上顶驴头的问题,有安全风险;因此,选择与光杆连接,与抽油泵属于同样的工作原理,避免安全问题。压缩泵与套管口及集油流程通过管线连接,行程进排气流程,可将套管气导入压缩泵内,增压后进入集油流程完成混输。井口套管气增压回收装置见图1。

图1 井口套管气增压回收装置Fig.1 Pressurization recovery device of wellhead casing gas

在压缩泵下端增加出油花管,增大管挂内径,在增压泵与管挂环空之间形成油流通道,油流可排出进入集油流程完成采油。实现了采油、套管气回收一体化运作,互不影响。

1.3 连接方式设计

套管气增压储集装置安装于井口位置,压缩柱塞连于光杆下,通过抽油杆带动柱塞完成套管气的压缩与回收,形成与抽油机驴头的软连接,不影响抽油机力学机构,直接连接抽油杆下井,不影响修井作业。

进气流程:压缩腔与套管连通,安装单流阀,形成吸气通道;压缩腔与油流程连接,安装单流阀,形成回收通道。

进气流程:连接于套管出口和压缩泵筒之间;排气流程:连接于压缩泵出口和集油管线之间;套管气安全回路:连接于进气流程上;液面测试装置:连接于排气管线和套管出口;改造的管挂:连接于上法兰和油管之间;出油花管:设计在管挂内部,上端和压缩泵相连;压缩泵柱塞:和光杆相连接。井口套管气增压回收装置现场安装见图2。

图2 井口套管气增压回收装置现场Fig.2 Site of pressurization recovery device for wellhead casing gas

1.4 工作原理

装置由增压泵、进气流程、排气流程等组成。

1)下冲程。光杆带动压缩泵柱塞下行,进气流程中的单向阀打开,排气流程中的单向阀关闭,套管气进入压缩泵腔中。

2)上冲程。油流从出油花管流出进入集油管线。进气流程中的单向阀关闭,排气流程中的单向阀打开,压缩泵内气体压力增大,套管气沿排气流程进入集油流程。

3)液面测试。上冲程在排气过程中,气体进入储气罐,储气罐压力通过安装在排气管线上的定压阀进行设置,给连续液面测试仪提供气源。

4)套管气安全回路。排气管线发生冻堵情况时,上冲程中气体压力增大,回路中的定压阀打开,套管气重新回到套管中。

1.5 关键部件尺寸设计

关键部件包括改造的管挂、法兰、压缩泵和出油花管,所有的尺寸改造均是按照相应标准给出的类型进行选择,压缩泵内径越大,压缩比越大,回收效果越好,但是受限于124.26 mm的油井套管内径,结合油流通道及液面测试效果等因素,对装置部件的尺寸进行了反复选择。

1)管挂。现场应用实际外径为73 mm,此次改造,外径不能选101 mm以上,以外径101 mm为例,接箍外径120.65 mm,套管内径124.26 mm,环空过小,影响液面测试。因此选择外径89 mm管挂,接箍外径108 mm。

2)上法兰。管挂要与上法兰连接,上法兰内孔径,需和管挂统一,因此将内孔径从73 mm加大至89 mm。

3)压缩泵。标准规定抽油泵型号为28 mm、32 mm、38 mm、44 mm、57 mm。为了满足试验点油井套压0.1 MPa,油压0.5 MPa最低条件下可回收套管气的目的,压缩比需在5.0左右,选择44 mm以上压缩泵,可满足该条件。因此选择泵筒内径44 mm、外径57 mm。长度方面,8型机的最大冲程是3 m,所以按常规选择长度,柱塞长度1.2 m、泵筒长度4.5 m,可以满足要求。

4)出油花管。通用花管尺寸为外径26~114 mm,现场应用实际外径73 mm,若继续使用73 mm,则接箍外径89 mm,管挂内径78 mm,尺寸不匹配,因此选择外径60 mm、内径52 mm的花管,接箍外径73 mm。长度设计方面,考虑对产量的影响,在流速相等的前提下,花管出油孔总面积必须大于油管的横截面积,花管出油孔直径10 mm,在长度0.5 m范围内设置位置交错的出油孔40个,完全满足过流的需要,满足最大日产量6 m3的生产要求。

2 套管气增压储集装置强度校核

2.1 抽油机运动和动态载荷

1)理论推导:抽油机属曲柄摇杆机构,驴头的摆动方向、速度和加速度都是周期性变化的[6],为了计入动态载荷对抽油系统的影响,必须要准确处理驴头的运动学问题。以CYJW8-3-26HF弯梁抽油机参数为计算依据,若针对该机型的设计计算可靠性高,在其他小机型上应用相关结果的可靠性应更高。

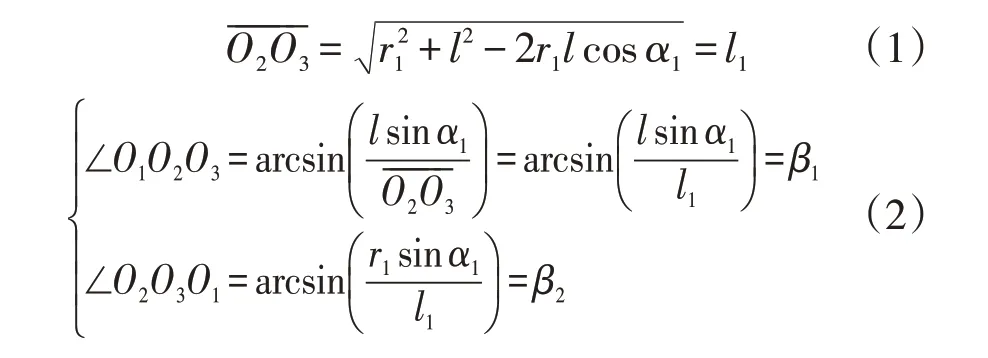

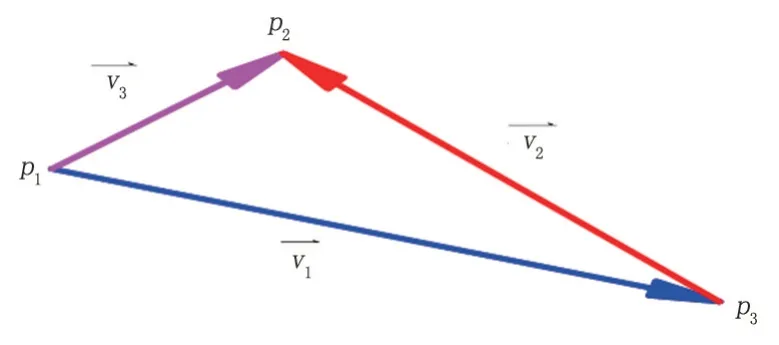

一个曲柄摇杆机构中的位置关系见图3。任一时刻,曲柄O1O2、连杆O2O和摇杆O3O三者之间存在一定的位置关系,设曲柄、连杆、摇杆和x轴正方向的夹角分别为α1、α2、α3,逆时针为正。

经推导:

图3 曲柄摇杆机构中的位置关系Fig.3 Position relation diagram of crank rocker mechanism

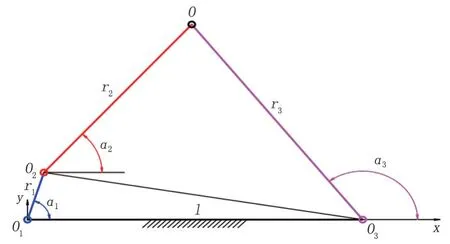

曲柄摇杆机构中的速度关系见图4,在上述的某一时刻,曲柄O1O2和摇杆O3O的瞬时角速度分别为ω1和ω3,顺时针为正。则点O2的瞬时速度v1=ω1r1,方向垂直于O1O2;点O的瞬时速度v3=ω3r3,方向垂直于O3O。

图4 曲柄摇杆机构中的速度关系Fig.4 Velocity relation diagram of crank rocker mechanism

和曲柄、摇杆不同,连杆既有平动、又有转动。建立局部坐标系x2O2y2,在局部坐标系中,设连杆的瞬时角速度为ω2,顺时针为正,则点O的瞬时速度v2=ω2r2,方向垂直于O2O。

在全局坐标系中,根据速度的矢量关系,可以求点的合成速度,即:

图5给出了点O的速度合成图。

图5 速度的合成Fig.5 Composite of the velocity

经推导:摇杆O3O的瞬时角加速度α可由下式求得:

式中:t为时间。当α>0时,摇杆O3O的角加速度为顺时针方向,当α<0时,摇杆O3O的角加速度为逆时针方向。

2)实际计算:通过现场测量,得到CYJW8-3-26HF弯梁抽油机的曲柄长度430/570/720 mm,连杆长度3 840 mm,摇杆长度1 500 mm,曲柄中心和摇杆中心之间的距离4 240 mm,驴头摆动半径3 050 mm,冲次是每分钟3.5、5或7次。计算抽油机驴头摆动速度和加速度计算结果见表1,驴头摆动的最大速度和最大加速度都随着曲柄长度和冲次的增大而增大。

表1 抽油机驴头摆动速度和加速度计算结果Tab.1 Calculation results of donkey head swing speed and acceleration of pumping machine

2.2 核心部件强度校核

通过以上计算说明,抽油机在不同加速度下会产生不同的势能及动能,会对装置核心部件产生不同程度的运动拉力,该装置对油井原来的上法兰、管挂等尺寸进行了改造,需对其安全性能进行评估。

1)上法兰强度校核。在长庆油田第一采油厂油井泵挂深度1 800 m、抽油泵柱塞直径32 mm,在此条件下,计算上法兰承受的最大静载荷为308 kN。由此得出上法兰的最大应力为112.8 MPa,最大变形为14.0 μm。当采用45钢制作上法兰时,其屈服强度至少可以达到315 MPa,强度足够[7]。

2)管挂强度校核。试验点第一采油厂油井泵挂深度1 800 m、抽油泵柱塞直径32 mm,管挂的外径是89 mm,内径是78 mm,所承受的最大负载约为266 kN,同样方法可计算得到管挂的应力约为184.4 MPa,钢制油管的屈服强度在379 MPa以上(GB/T 19830—2017,石油天然气工业油气井套管或油管用钢管),因此,管挂的强度足够。

3)压缩泵柱塞校核。上冲程驴头摆动的最大加速度为1.017 m/s2,静态负荷按51 kN计算,则柱塞所承受的最大拉力为56.3 kN[8]。

考虑到柱塞的应力和径向变形与其长度无关,构建了长度为100 mm,直径为44 mm的柱塞缩减模型[9]。在有限元分析中,按对称原则,使用了柱塞缩减模型的四分之一,计算柱塞所受的最大应力为37.03 MPa,柱塞的最小屈服强度可达到345 MPa,最大直径缩减量为2.44 μm。泵筒与柱塞配合间隙范围一般为0.05~0.06 mm,柱塞的缩径不会影响密封效果[10]。

3 现场应用

在采油一厂试验20套,共回收30口井,解决套压低于回压井的回收难题。单井最大回收气量270 m3/d,回收率100%,实施井合计回收套管气2 200 m3/d;液面测试:测试后约3~8个冲程可恢复储气压力,供气可靠、测试误差小(3%);降回压:套管气进入集油流程中有一定降回压作用(2.42 MPa下降到1.88 MPa)。

4 结论

1)根据生产需求及现场实际情况,针对目前套管气回收存在的问题,设计了井口套管气增压回收装置。该装置可利用抽油机运行能量进行压缩,实现了套管气的增压回收,在提高能量利用率的同时,提高套管气回收效率。

2)建立了核心零件的三维模型,并对其进行有限元分析,证明装置所受最大应力远小于材料的屈服强度,工作安全可靠。

3)通过现场试验及应用,该装置套管气回收率可达100%,适用范围广、成本低、对于套管压力低于井口回压的油井也可适用。

4)随着开发年限延长,油井套管气量降低,套压逐步变小,套管气增压储集配套装置可起到很好的回收效果,具有良好的应用前景。