西部原油管道运行节能降耗综合措施研究

2022-12-30吕政薛延军邓忠华李林泽胡旭韩紫辉陈頔刘丹

吕政 薛延军 邓忠华 李林泽 胡旭 韩紫辉 陈頔 刘丹

(国家石油天然气管网集团有限公司油气调控中心)

西部原油管道分段情况复杂,既有单一油品输送,也有多种油品混合输送(不同油品掺混成为兰成油批次和混油批次),且油源物性不稳定,管道沿线地形、气候条件、设备配置多样,具有长距离、大落差、大掺混、大输量等特征,给能耗分析及降耗工作带来较大困难。在没有重大工艺变更、设备改造及技术变革的情况下,如何实现管道运行过程降耗增效精细化管理是一项难点。降低原油管道输送能耗不能一概而论,应综合考虑各管道具体情况,做到“一管一策”。

1 管道基本情况

西部原油管道由阿独乌线、乌鄯线、鄯兰线三部分组成,全长2 319 km,为我国最长原油输送管道,最大管径813 mm,设计最大输量2 000×104t/a。全线共设16座主工艺站场,将哈中管道原油、新疆油田原油、塔里木油田原油、吐哈油田原油、玉门油田原油输送至下游不同储库、炼厂,为我国“西油东送”重要运输通道。近年来,管道输送任务加剧,能耗居高不下。收集2019—2021年能耗数据,鄯兰线平均生产单耗为14.48 kgce/(104t·km),乌鄯线平均生产单耗为17.16 kgce/(104t·km),阿独乌线平均生产单耗为14.05 kgce/(104t·km)。随市场需求量增大,管道运行能耗也必然会不断增加[1]。高能耗影响着管输效益,因此有必要开展有针对性的降耗工作。

2 管道节能降耗措施及效果分析

2.1 配泵优化

原油管道在输送过程中能耗主要有两方面组成,一是为保证输送安全对原油进行加热所消耗的能量,二是泵送时消耗的能量[2]。西部原油管道为掺混输送,加热系统处于备用状态,因此不存在燃料消耗,主要耗能设备为输油泵。该管道输油泵均为定速泵,共计78台,除各段首站给油泵及乌鲁木齐首站输油主泵为并联泵外,其余均为串联泵。配泵优化适用于特定工况下的局部调整。

1)在干线优化配泵的基础上,着重开展注入、分输工况下的降耗工作,总结出三塘湖、酒东支线注入优化配泵方案,鄯兰管段在三塘湖或酒东支线注入时,可为注入点增压0.3~0.5 MPa,此时可以通过调整上下游配泵节约电能。以三塘湖支线为例,当以300 m3/h速度注入时,鄯善站在2 100 m3/h时可以将1台大叶轮泵切换至小叶轮泵运行,日节电1.2×104kWh,在1 650 m3/h时可以停1台主泵运行,日节电3.2×104kWh。

2)鄯兰线批次较多,站场过批次时压力波动0.2~0.5 MPa,此时应及时调整配泵消除节流,合理控制并降低各点压力。在独山子、玉门分输时,尽可能提高分输量,实现最优管输率。适当降低高点压力,避免管道局部压力过高,导致能耗增加。

3)尽可能采用阿独乌鄯密闭输送工艺及乌鄯线外输北疆油在线掺混上游到站哈国油外输工艺。以后者为例,为满足北疆油冬季管输凝点要求,每年1—4月、12月乌鄯线采用在线掺混北疆油-哈国油外输工艺,在线掺混时,乌鲁木齐站可停1台给油泵,日节电0.35×104kWh。同时,考虑乌鲁木齐站哈国油罐的最大剩余罐容,当进满剩余罐容用时大于北疆油外输用时,尽可能提高上游独乌线哈国油输量,减小独山子出站节流。

2.2 加减阻剂优化

近年,随着资源量增大,管输任务逐年增加,特别是乌鄯线已达到输量瓶颈,目前解决办法为乌鄯线启用3台主泵维持输量,但乌鲁木齐出站压力较高,压力余量相对较低,管道摩阻较大,节流可达1.4 MPa以上,增输效果不明显,对管道安全运行及节能降耗提出新的问题。考虑减阻剂可以降低原油管道湍流流态时能耗损失,因此开展加减阻剂增输可能性研究。先后采用H-H、J-Y两种型号减阻剂进行增输试验,浓度为10 ppm,均加入哈国油内,且油品充满整个乌鄯线。通过试验,加入H-H减阻聚合物后减阻率为30.1%,增输率为18.9%;加入J-Y减阻聚合物后减阻率为26.9%,增输率为16.7%,两者增输效果均较明显。试验还发现,稳定加入减阻剂时,随管段内加剂油品占比增加,输量逐渐提升至一定值后摩阻反而增大,此时输量对摩阻起主要作用,这一最小摩阻值即为加剂减阻拐点。拐点受加入减阻剂浓度、油品物性及温度等因素影响。

2.3 清管优化

随着上游油源物性不断恶化以及三塘湖、酒东等油田原油注入西部管道干线,受管道沉积或凝结影响,造成杂质较多,为管道的平稳运行带来安全隐患的同时也造成管道摩阻升高,导致能耗不断增加。受油源物性不断变化影响,同一管段清出杂质及清理次数波动,无法对清管周期进行预测,因此采用典型管段作为研究对象制定清管标准[3]。其中,鄯兰线玉门-张掖管段清出杂质最多,合计清管19次,共27 122.4 kg,占清出杂质总量的43.8%。

近年西部原油管道清管情况见表1,自玉门站起,下游各管段清出杂质明显多于上游,可能的原因在于管道采用常温掺混输送工艺,上游输送的掺混油源较为复杂,不仅有大罐掺混,还有三塘湖油田、酒东油田等支线注入兰成油批次,随里程增加,管输温度逐渐下降,下游管段蜡沉积可能性大于上游管段。同时,周期性玉门全分输造成下游停输时间明显长于上游,加之下游管段相对较长,坡度起伏较大,特别在低点地区,给杂质沉积创造了条件。此外,玉门全分输时,由于输油计划排布原因,该站下游玉门-张掖管段停输期间多为掺混后油品物性相对较差的兰成油批次,在一定程度上导致杂质多余其他管段。应不断优化输油计划,提前做好多种油品输送物性配伍实验,合理制定清管方案。针对下游杂质较多的情况,在清管时应提前做好风险识别,重点考虑清管器卡堵异常[4],按照“先下游后上游”的原则,待下游管段从后至前依次清管完成后,再进行上游管段清管工作。清管器类型按四皮碗-两直四蝶-四直四蝶-钢刷清管器顺序发送,首次发送清管器过盈量小于2%,后按照2%至4%逐步递增规律发送。发送清管器前应清理接收站场及其下游站场过滤器,过程中可以采用小排量输送方式确保运行安全,清管完毕后可以采用提量输送方式对清理管段进行冲刷。2019—2021年西部原油管道共发送清管器162次,清理管段13段,合计清出杂质61.92 t,管内杂质对管道运行及能耗产生重要影响。经测算,平均单次清管管段百公里摩阻降低0.14 MPa。

表1 近年西部原油管道清管情况Tab.1 Pigging situation of western crude oil pipeline in recent years

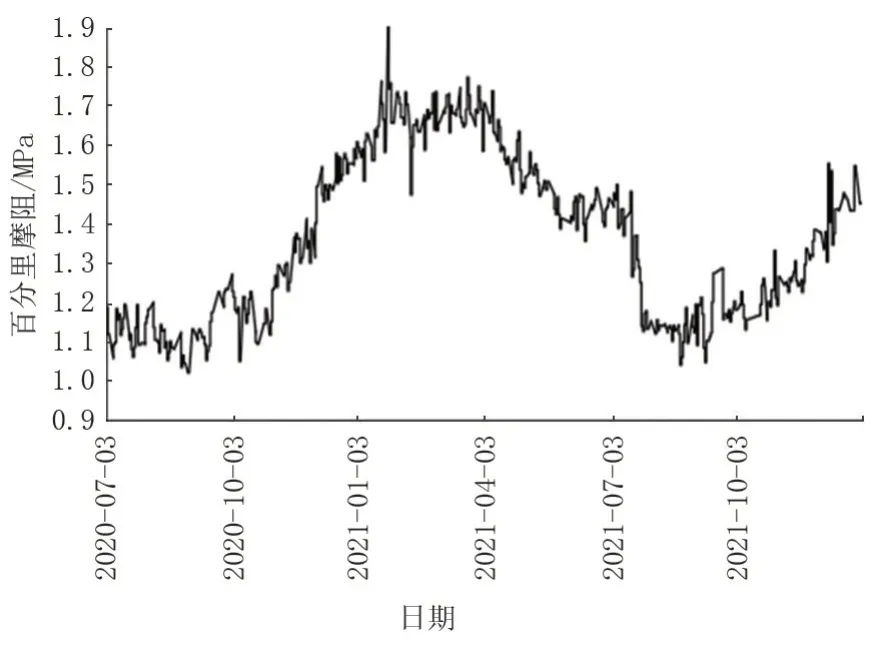

影响管输摩阻的因素有管径、温度、输量等。此处所指管径为初始管径,为一定值。输量对摩阻有正相关关系,但输量受计划制约,因此这里考虑大趋势变化,而不考虑管输流速变化造成的短期内摩阻小幅震荡。此处着重考虑温度对摩阻影响。

玉门-张掖管段百公里摩阻变化趋势见图1,清理出杂质含量与摩阻变化存在正相关关系,即当清理出杂志较多时,管段摩阻下降越明显,压头损失越小,能耗越低,夏季沿程摩阻明显低于冬季,且呈现周期性变化。随地温变化,每年10月开始,沿程摩阻逐渐上升,到次年1月达到峰值,百公里摩阻单月平均上升0.15 MPa,需要调整配泵以补充损失压头,能耗增加,并基本保持在高位运行,直至4月地温上升。

图1 玉门-张掖管段百公里摩阻变化趋势Fig.1 Variation trend of friction resistance in the Yumen-Zhangye section

随后伴随着地温迅速上升及清管作用,蜡沉积现象得到缓解,沿程摩阻大幅下降,直至百公里摩阻最低点1.05 MPa左右,出现在每年8—9月份,可作为清管效果较好的标准。同时应根据往年周期内历次清出杂质由多到少的变化规律结合对应的有效管径制定清管预警值,降低摩阻对能耗影响。其余管段也可以按照相同方法得到清管规律。

2.4 输油泵最优工况研究

通过研究泵合理工作区间实现泵工作效率最大化,从而降低能耗。2020—2021年对鄯兰线开展大规模泵效率测试。共进行5个输量台阶的泵效测试,分别为1 350、1 650、1 800、2 100和2 400 m3/h,每个输量台阶测试48 h,保证在测期间全线无节流,输量恒定,且无三塘湖和酒东油田注入干扰,不考虑季节因素。通过排除无效参数影响,在中间数据库抽取有效数据信息进行大数据分析,绘制出各站场输油泵实际特性曲线。小叶轮大扬程泵(额定流量1 600 m3/h,额定扬程250 m)在实际工况中使用最为频繁,以该类泵为重点研究对象。在测试过程中发现实际曲线与理论曲线相比最优工况偏右,各泵叶轮等部件磨损使用程度不同。通过对各站泵测试所得数据计算平均值得到小叶轮大扬程泵实际特性曲线见图2,为保证最优效率,应注意控制排量为合理区间。在1 800~2 000 m3/h时泵效最高,且压能在高值区,2 100 m3/h输量以下尽量用小叶轮泵,生产单耗较低,这与实际情况相符。同时,通过泵效测试,发现并整改了生产问题,对部分仪表进行了偏差校订。

图2 小叶轮大扬程泵实际特性曲线Fig.2 Actual characteristic curve of large-head pump with small impeller

2.5 输油方式优化

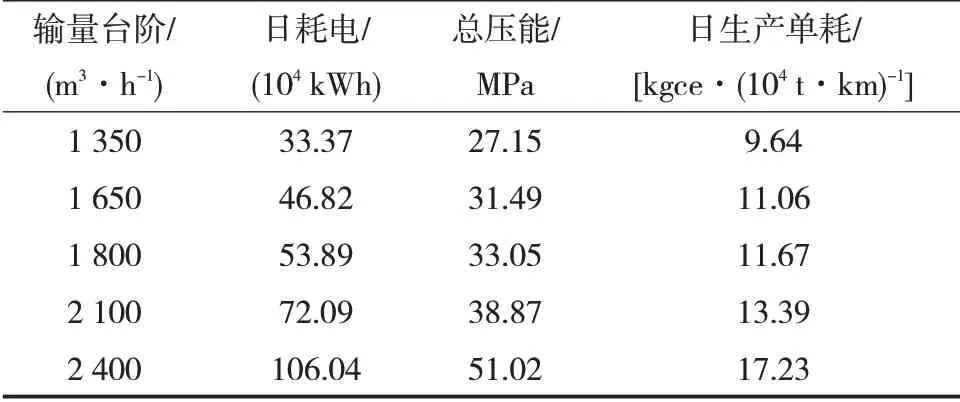

在完成输油计划的同时,合理优化阶梯输量方案,可以达到节能降耗的目的[4]。通过输量台阶测试,得到鄯兰线各输量台阶日耗电及总压能测试情况见表2。

表2 鄯兰线各输量台阶日耗电及总压能测试情况Tab.2 Daily power consumption and total pressure energy test of each transmission stage of Shanlan line

用最常用的1 650、1 800、2 100及2 400 m3/h等输量台阶数据进行分析。可以看出,在合理配泵下,小时输量越高,总耗电越高,泵机组提供的总压能越大,生产单耗相对越高,且输量对能耗影响较大,这在以往的研究中同样得到证实[5-6]。1 800 m3/h与1 650 m3/h相比,小时输量增加9.1%,总压能增加5%,日耗电增加15.1%;2 100 m3/h与1 800 m3/h相比,小时输量增加16.7%,总 压 能 增 加17.5%,日 耗 电 增 加33.8%;2 00 m3/h与2 100 m3/h相比,小时输量增加14.3%,总压能增加12.2%,日耗电增加47.1%。可见,输量增加、总压能增加、日耗电增加并非成线性关系,且随输量增加,耗电量增加幅度更大。

假设当月30 d,月输油计划折算体积量为129.6×104m3,按以下方式运行:

方案一:按1 800 m3/h平均输量运行,需输送30 d,耗电约1 616.7×104kWh。

方案二:按2 400 m3/h最大输量运行,需输送22.5 d,耗电约2 385.9×104kWh。

方案三:按1 650 m3/h(运行20 d)和2 100 m3/h(运行10 d)组合输量运行30 d,耗电约1 657.3×104kWh。

按照以上三种运行方式完成月度计划时,在此不考虑季节因素,只做定性分析,方案一平均输量运行能耗最低,方案二最大输量运行能耗最高,方案三组合输量运行能耗居中,但与方案一相差不大。方案二采取“集中输送,集中停输”同时不满足冬季运行管道安全停输时间要求,无法实现最优工况稳定输送。在方案一和方案三选择时优先选择方案一,但受上下游资源供需条件制约,可以采用输送方式较为灵活的方案三,即组合式输量运行。

2.6 调整输油泵机组

制定合理的输油泵机组调整方案,不仅可以增加管道输量台阶,更好匹配上下游资源需求,同时还能降低能耗,保证泵机组在高效区间运行,同时可以减少施工投入,起到降本增效的目的[7-10]。

经过研究,将托托站1台大叶轮泵改造为小叶轮泵,阿独乌线输量台阶在原有1 050 m3/h及1 800 m3/h的基础上,增加1 400 m3/h、1 700 m3/h两个输量台阶,1 800 m3/h输量台阶也可以有不同配泵方案,增强了管道运行灵活性。以往,阿拉山口站输量为1 800 m3/h时需要启用1台大叶轮大扬程泵(5#或6#),在托托站泵改造完毕后阿拉山口站配泵调整为3#小叶轮小扬程泵、4#小叶轮大扬程泵组合,泵机组调整后可实现日节约电能8 488 kWh,同时改造费用较低[11]。

3 结论

为实现西部原油管道节能降耗效果,应从多方面开展工作。通过日常配泵优化可以积累节能降耗经验;通过加注减阻剂可以有效降低乌鄯线摩阻,降低能耗;以鄯兰线玉门-张掖管段为例,研究管道清管规律,夏季管道摩阻较低,百公里摩阻可降至1.05 MPa左右;通过测试得到鄯兰线小叶轮大扬程泵实际特性曲线,在1 800~2 000 m3/h时泵效最高,且压能在高值区;鄯兰线采用平均输量运行方式时能耗最低;通过托托站小叶轮泵改造,不仅可以增加管道输量台阶,同时可以实现节能降耗。今后将进一步围绕能耗核心问题,寻求最优解决方案。