劣质渣油加工方案的探讨

2022-12-29陈强

陈 强

(中石化炼化工程集团洛阳技术研发中心,河南 洛阳 471003)

当前国内经济快速增长,需要更多的石油资源作支撑,炼油企业要加工更多的进口原油,特别是重质含硫原油。一方面,重质含硫原油容易造成设备腐蚀,一次投资大;另一方面,其加工难度大,运行成本高。现有的渣油加工路线大多是在油价较低和加工难度小的环境下形成的,而目前石油资源越来越少、油价越来越高,为了与国家的发展需要相适应,炼油企业应以石油资源利用最大化为目标,选择绿色环保低碳的渣油加工工艺路线,使石油资源得到合理有效的利用。

1 国内渣油加工现状

沿海沿江炼油厂加工进口原油尤其是含硫原油是国内炼油工业可持续发展的重要战略,含硫原油加工中的关键问题是含硫渣油的加工,主要应该考虑组分加工特性、能耗、投资和腐蚀特性等。

目前国内渣油加工工艺比较多,主要有延迟焦化、催化裂化、加氢处理及其匹配组合工艺[1],随着石油消费的猛增,各国都在开展原油重质化和劣质化的技术改造,三种加工工艺都有增加,但是前些年延迟焦化因其投资少,增加量相对较大,占国内新增渣油加工能力的80%以上,这也是目前国内成品油质量升级困难的原因之一[2]。近年来,随着渣油加氢技术的发展,新增的渣油加氢工艺较多,但是渣油加氢投资较大,对设备要求较高,腐蚀环境较多。

1.1 延迟焦化技术

延迟焦化技术有投资少、技术成熟、适应性广和效益好等优点,是目前全世界应用最多的渣油加工技术。20世纪90年代以后,延迟焦化技术在国内也得到了快速发展,在一些关键技术上取得了重大突破。今后很长一段时间,延迟焦化技术还不可能取消,还需要进一步开展相关的研究工作。

1.2 渣油催化裂化技术

渣油加工技术中,催化裂化是经济效益比较好的工艺技术。因此,对于低硫、低金属、低残炭的减压渣油选用渣油催化裂化技术相对合理。

1.3 渣油加氢技术

渣油加氢处理技术是一种环境友好型渣油加工工艺,资源利用率较高,产品质量好,属于清洁生产工艺。目前国内大多数采用固定床加氢工艺,适合加工硫含量高且重金属含量适中的渣油。近些年国内在固定床加氢反应器主体设备及内构件技术上取得了一系列成果。渣油加氢的投资和操作费用比较高,对原料性质(重金属、硫和沥青质含量)有一定的要求,还需要继续开展相应的研究,但是随着环保要求不断提高,油品升级的迫切需要,今后渣油加氢技术将得到较好的发展。

1.4 渣油加工组合工艺

根据油品性质和产品需求,将渣油加工工艺匹配组合,可以提高轻油收率,增加经济效益。目前国内渣油加工专利技术较多,已应用的组合工艺有:(1)催化裂化—延迟焦化组合工艺;(2)减粘—延迟焦化组合工艺;(3)渣油加氢预处理—催化裂化组合工艺;(4)渣油溶剂脱沥青—脱沥青油催化裂化或加氢裂化—脱油沥青气化的组合工艺;(5)渣油溶剂脱沥青—脱沥青油催化裂化/加氢处理—脱油沥青延迟焦化组合工艺。

表1中列出了渣油的各种加工工艺[3]。目前国内选择渣油加工路线的基本原则是:渣油中硫、沥青质和重金属含量较低的情况下,要选择加氢裂化或加氢处理工艺;渣油中沥青质及重金属(200~300 μg/g)质量分数高到不允许选择常规加氢时,才选择渣油悬浮床/沸腾床加氢、焦化或者溶剂脱沥青等工艺。

表1 渣油加工工艺

2 渣油焦化和溶剂脱沥青对比

目前世界上石油资源日趋减少,油价节节攀升,在未来一段时间里,充分合理地深度利用石油资源显得越来越迫切,渣油加工方案也应有新的调整。

2.1 渣油焦化面临的问题

(1)国内焦化加工能力的增加进一步提高了原油加工深度,在一定程度上增加了轻质油产品的收率;但延迟焦化无法充分利用石油资源,该工艺会使得一部分渣油变成固态石油焦,同时高硫石油焦的后续利用必须考虑重金属污染和脱硫脱硝,造成产值和经济效益的降低。渣油焦化固然有其优势(渣油焦化是低硫渣油加工的最佳选择),从环保和能耗的全局考虑,劣质渣油焦化方案显然不再适宜。

(2)汽油、煤油和柴油中氢质量分数在 11%~15%,焦炭的氢质量分数在5%左右,渣油的氢质量分数在10%以上,渣油中氢质量分数是焦炭中氢质量分数的2倍[4],而且在一定温度下是液态,显然将渣油继续深加工成成品油比固化为焦炭后继续利用的经济性要好很多。同时世界上较多国家都开始着眼煤制油和煤制烯烃的研究和工程应用,从国家能源结构上考虑,国内煤炭资源丰富,天然气和燃料油紧缺,不宜将渣油转化为固体燃料。

2.2 焦化和溶剂脱沥青的油品

渣油经溶剂脱沥青工艺可以得到脱沥青油,其工艺原理主要是通过选择合适的溶剂和工艺条件将沥青质从渣油中分离出来,同时使渣油中的大部分金属元素、含硫或含氮化合物浓缩到沥青质中一并脱除,得到沥青质和金属杂质含量均较低的脱沥青油,脱沥青油后续可通过加氢处理生成优质成品油。当脱沥青油收率达到70%时,残留的大部分金属元素质量分数均低于10%[5],因此脱沥青油经加氢处理后得到的油品质量均不亚于焦化油品,说明溶剂脱沥青在技术上并不差于焦化,同时溶剂脱沥青剩余的是脱油沥青,后续利用和污染物治理要容易得多。

美国著名的集研发和设计为一体的工程公司对加工沙特原油进行了渣油加工组合工艺方案的分析比较,炼油厂加工能力6 Mt/a,方案一为延迟焦化—焦炭气化—馏分油加氢处理,方案二为溶剂脱沥青—沥青气化—脱沥青油加氢处理[6]。从表2中可以看出溶剂脱沥青—沥青气化—脱沥青油加氢处理组合工艺在节约投资的情况下,提高了馏分油和LPG(液化石油气)的收率。

表2 工艺方案比较

2.3 焦炭和脱油沥青的气化

焦炭和沥青分别是焦化和溶剂脱沥青的副产品。2001年Demex公司的Charles Schrader根据当时油价对焦化—焦炭气化和溶剂脱沥青—脱油沥青气化进行了技术经济分析。与焦化工艺相比,由于脱沥青工艺的原料为常压渣油,因此不需要设置减压蒸馏工艺和焦炭的磨碎打浆工艺;并且沥青中的氢含量较高,所以气化后的H2/CO比较大,使得合成原油中石脑油、煤油、柴油及减压瓦斯油的总收率比焦化合成原油高6.1%[7]。表3 为合成气在某一同等参数下焦炭和脱油沥青气化的消耗指标。从表3可以看出,脱油沥青比焦炭的气化成本低。

表3 焦炭和脱油沥青气化的消耗指标

3 溶剂脱沥青工艺

3.1 国内外溶剂脱沥青工艺

溶剂脱沥青工艺可以在脱除沥青时将渣油中的金属等浓缩于沥青中一起脱除,得到杂质含量低、裂化性能好的脱沥青油和能够制取沥青产品或气化的脱油沥青。近年来溶剂脱沥青工艺在劣质渣油加工中的应用越来越受到重视。

国外所开发的脱沥青工艺中较典型的有美国Kellogg公司开发的超临界抽提ROSE工艺和美国UOP公司开发的Demex工艺[8]。国外工业化的溶剂脱沥青工艺还有Foster Wheeler公司开发的LEDA工艺和法国石油研究院开发的Solvahl工艺[9]。

一些国内的炼油厂也有溶剂脱沥青装置,但与国外先进的溶剂脱沥青工艺相比还存在不少差距,主要体现在工艺技术不够成熟,设备不够先进,热量利用不够充分以及装置能耗偏高等方面。目前,渣油超临界溶剂脱沥青工艺的设备投资不仅低于延迟焦化和渣油催化裂化,更低于渣油加氢,因此有更多的炼油厂偏向于使用渣油脱沥青技术[10]。

镇海炼化公司采用的溶剂脱沥青—脱沥青油加氢进催化裂化—脱油沥青气化组合方案在国内尚属同行业首创,成为中石化拥有自主知识产权的工艺路线,有专家认为该工艺路线不同于传统的脱碳路线和加氢路线,是一条全新的重油加工路线[11]。

3.2 沥青的利用

渣油经溶剂脱沥青工艺后的残余物为脱油沥青,高效利用脱油沥青能够显著提高溶剂脱沥青工艺的经济效益和市场竞争能力。脱油沥青在工业上用途广泛,主要有以下几方面:

3.2.1 沥青产品

用于公路建设及建筑防水材料的沥青产品的价格不仅比通常的燃料重油高,而且脱油沥青所含的硫化物及重金属化合物对产品质量没有影响,因此调和生产重交沥青是脱油沥青的理想出路,中国石化九江分公司通过技术改造在重交沥青装置上取得了较好的效益。

3.2.2 燃料油

用轻油稀释使其成为便于输送及燃烧的液体燃料油,目前燃油锅炉基本都进行了油改煤或油改气的技术改造,同时脱油沥青中硫化物、重金属和沥青质较多,直接参与燃烧环保和能耗压力大,脱油沥青的此种用途日趋减少。

3.2.3 气化原料

脱油沥青气化后可作为原料生产氢气或发电。所谓气化过程是指液体或者固体燃料经氧化后部分转化为CO和H2的过程,近年来开始应用于制取甲醇、化肥以及炼油厂加氢工艺所需的氢气等。其中应用前景较好的脱油沥青利用技术是生产燃料气的气电一体化技术(IGCC),该技术通过将炼油厂较难处理的脱油沥青气化来生产合成气,为炼油厂提供氢气的同时驱动燃气轮机发电,是一种高效节能,绿色环保的发电方法。目前该技术的相关专利主要由美国Texaco公司及英国Shell公司所拥有,这两家公司都有近百台气化炉在运转。

4 含硫渣油加工发展思路

渣油加工工艺的选择应综合考虑原料性质、产品质量、转化率、经济效益、设备腐蚀以及环保要求等方面。仅采用一种加工工艺一般难以处理劣质渣油,因此多采用组合工艺;当采用组合工艺时应充分考虑各工艺的特点及其组合适配性。

(1)在原油高价位及节能减排的背景下,加氢型炼油厂的经济效益明显好于脱碳型炼油厂。这主要是因为加氢型炼油厂的轻质油品(汽油、煤油、柴油)收率要比脱碳型炼油厂高7%~9%,而且在产品质量和环保方面上也有明显优势。选择好渣油加工路线是建设加氢型炼油厂的核心要点。

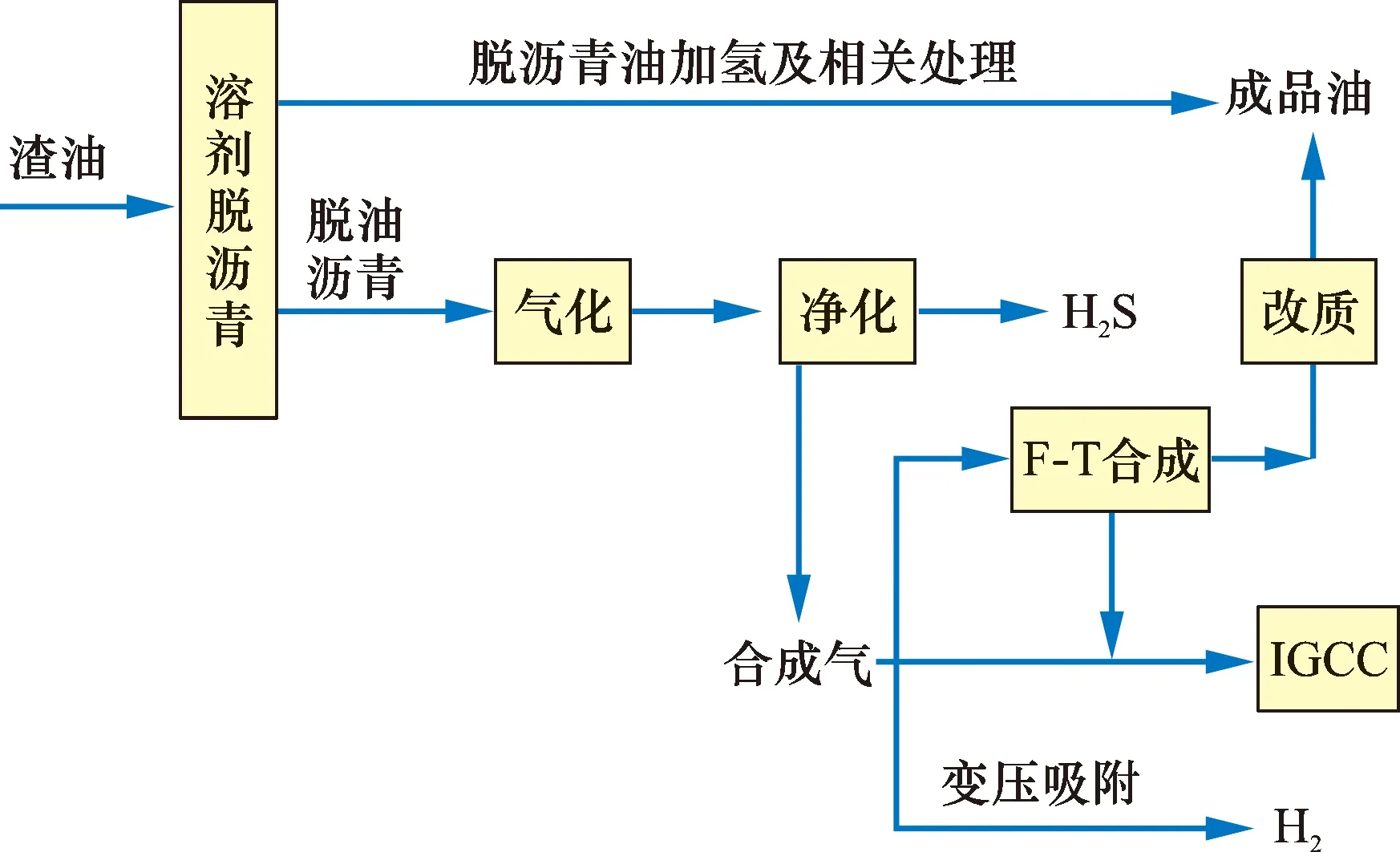

(2)溶剂脱沥青工艺可以将沥青质从渣油中分离出去,并使渣油中大部分的硫、氮化合物及金属元素浓缩到沥青中,进而得到沥青质和重金属等杂质含量较低的脱沥青油,脱沥青油后续可通过催化裂化、加氢处理—加氢裂化、加氢处理—催化裂化等深度加工。通过控制脱沥青油的收率,使其在230 ℃下有较好的流动性,此时脱油沥青可以直接进气化炉实现非催化氧化制氢气或合成气,该过程比石油焦气化制合成气简单。溶剂脱沥青—沥青气化—脱沥青油加氢处理—费托合成、IGCC和制氢是一条具有发展前景的渣油加工路线。流程如图1所示。

图1 渣油加工新路线

(3)开发脱油沥青气化与含油污水回用相结合的新技术,大大减小炼油厂含油污水处理负荷。目前,国内有的炼油企业的污水回用率已超过70%,但多数炼油厂污水的回用率很低[12]。含油污水、富氧和脱油沥青联合高效气化工艺将推动完善脱油沥青气化工艺,联合技术充分利用石油资源,合理回避环保压力,实现综合效益,节能增效。一方面增产合成气,减少新鲜水的使用和降低污水处理排放成本;另一方面在污染物排放和CO2减排方面意义重大。气化炉结构如图2所示,联合气化技术的关键是气化烧嘴和内构件技术。

图2 气化炉结构

(4)渣油悬浮床和沸腾床加氢裂化技术是劣质(高硫、高金属和高残炭)重质原油深度加工、提高石油资源利用率的重要技术,但悬浮床和沸腾床加氢工艺和设备都很复杂,投资大,国内正在积极开展悬浮床和沸腾床加氢的基础研究和工程应用。

5 结束语

国内沿江沿海炼油企业将面临加工更多进口的高硫和高重金属含量的原油,因此在炼油工艺流程中必须选择合理的渣油加工方案。目前国内油品轻质化的主流手段是催化裂化,具有技术成熟,一次建设投资少的特点,但该加工手段存在一定的局限性;溶剂脱沥青技术则能最大限度地从劣质渣油中提取轻质馏分,特别是在环保越来越严格的情况下,脱油沥青的深度清洁利用使溶剂脱沥青技术更加受到加工劣质原油的炼油厂重视,其应用范围将不断扩大。在国内,溶剂脱沥青—脱沥青油加氢处理—沥青气化—费托合成或IGCC或制氢工艺将是一种高效的劣质渣油加工工艺,能最大限度提高馏分油收率。一旦国内渣油悬浮床和沸腾床加氢裂化工程化技术成熟以后,全加氢型炼油厂的加工路线是比较理想的。