基于风险的检验技术在液硫储罐上的研究与应用*

2022-12-29谢华昆尹琦岭谢晓东赵世佳

谢华昆,尹琦岭,张 杰,谢晓东,赵世佳,邢 述

(1.中国石化达州天然气净化有限公司,四川 达州 635000;2.中国特种设备检测研究院,北京 100029)

普光气田是由中国石化开发建设并成功投入商业运营的高酸性气田,普光天然气净化厂是高含硫天然气净化厂,其规模亚洲第一、世界第二[1]。该厂建有6套12列净化装置及配套设施,高含硫天然气(H2S体积分数13%~15%,CO2体积分数8%~9%)年处理能力1.2×1010m3,生产净化气和硫黄,其中硫黄年产2.4 Mt。

该厂拥有目前国内最大的液硫储罐群,共建有10台常压液硫储罐,单罐储存能力5 000 m3。由于液硫储罐在生产运行中其内部存在H2S和硫蒸气等腐蚀性介质,故储罐易发生腐蚀减薄,且罐内的硫化亚铁容易发生自燃,储罐失效后果十分严重[2-4]。储罐的本体及其附属设施的失效均有可能危及储罐。开罐检验周期长、费用高、受限空间作业风险大,国内缺乏适用的检验检测标准。

参照SHS 01012—2019《常压立式圆筒形钢制焊接储罐维护检修规程》和SY/T 5921—2017《立式圆筒形钢制焊接油罐操作维护修理规范》要求,常压储罐检测周期一般在6~9 a,首次检验期限不超过10 a。目前,部分液硫储罐的使用年限已达到首次检验期限要求,储罐整体安全状况未知。大型储罐常规检测主要包括表面检测、超声波检测和漏磁检测等方法,对设备表面清洁度有较高的要求。由于液硫储罐容积较大,停工后底部沉积硫黄较多(约300 t),造成清罐成本较高。开罐检验前需人工清理硫黄,工作量大、周期长、密闭空间施工风险大。采用常规的检测技术检测时,储罐需要经过内部清洗、喷砂去除防腐层、表面处理、检验和恢复等一系列过程,不仅造成防腐层和储罐材质的破坏,加速设备腐蚀,而且检测工作量大、成本高、效果不理想。因此,传统的检验方法不再适用,而基于风险的检验技术(RBI)不仅能够从失效可能性和失效后果两方面对储罐风险进行评价,分析储罐风险分布情况,还能根据储罐的风险等级制定相应的检验策略和计划。

1 RBI简介及可行性分析

基于风险的检验技术(Risk-based inspection,简称RBI)将定性分析和定量计算相结合,通过识别设备的损伤机理和失效模式,制定科学的检验周期和优化的检验策略,保障设备安全,提高经济效益,广泛应用于石油化工、电力、海洋平台和船舶等领域[5]。

国家安监局颁布的标准AQ 3053—2015《立式圆筒形钢制焊接储罐安全技术规程》明确了RBI应用于液硫储罐的合规性[6]。

国家质检总局标准GB/T 30578—2014《常压储罐基于风险的检验及评价》规定了立式钢制圆筒形常压储罐基于风险的检验和评价要求,给出了常压储罐失效可能性和失效后果的计算方法,使RBI在液硫储罐上的应用具备了技术上的可行性。

2 液硫储罐RBI研究

2.1 技术路线

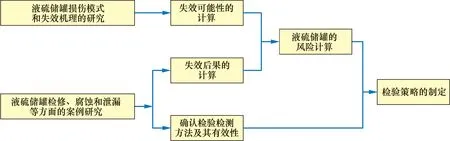

技术路线见图1,具体步骤:

图1 技术路线

(1)通过国外标准API 581—2000《基于风险的检验》和国内标准GB/T 30578—2014《常压储罐基于风险的检验及评价》筛选和寻找适用于液硫储罐本体及其附属设施的损伤模式和失效机理,初步归纳出液硫储罐本体及其附属设施的损伤模式、失效机理、影响因素、预防措施和检测方法。

(2)根据损伤模式和失效机理的研究结果,结合常压储罐及其附属设施的风险评估标准,确认液硫储罐损伤因子的取值和失效可能性的计算方法。

(3)收集历年关于液硫储罐检修、腐蚀和泄漏等方面的案例进行研究,根据储罐失效产生的经济和环境上的损失情况,并结合企业和属地单位相关管理规定,提出较为符合实际情况的经济指标或环保指标作为失效后果计算的前提条件,再结合API 581—2000和GB/T 30578—2014关于常压储罐失效后果计算的相关内容,确认液硫储罐风险评估中失效后果的计算方法。

(4)通过历年关于液硫储罐检修、腐蚀和泄漏等相关案例分析,结合储罐检修后重新投用的运行情况,研究针对储罐本体及其附属设施的检验检测方法及其有效性。储罐本体的检测部位主要包括罐顶、罐壁和罐底等,附属设施的检测部位主要包括进出料管、加热盘管、罐顶通气孔和保温部位等。

(5)按照风险评估理论,根据失效可能性和失效后果计算液硫储罐的风险,根据不同部位风险的高低,选择有效的检验方法,制定有针对性的检验策略。

2.2 液硫储罐的损伤模式和失效机理

元素硫和硫化氢等称为活性硫,活性硫对金属具有较强的腐蚀性。液硫储罐内壁发生的腐蚀类型主要有高温硫腐蚀、大气腐蚀和低温湿硫化氢腐蚀。

2.2.1 高温硫腐蚀

液硫储罐工作温度为135~145 ℃,当气相空间中存在水蒸气时,硫蒸气与铁迅速反应生成硫铁化合物,温度越高,反应越剧烈。当罐壁温度稳定在100~150 ℃范围内,生成产物是保护性能较好的Fe(1-x)S(磁黄铁)和FeS2(黄铁)膜。当罐壁保温不好,罐壁温度下降到100 ℃时,生成产物是无保护性的Fe(1+x)S和FeS膜。

2.2.2 大气腐蚀

在液硫储罐物料外送过程中,由于储罐的通气孔直通大气,大量的空气会进入储罐中使其发生大气腐蚀而生成铁锈,然后与硫化氢作用生成FeS。

由于在储罐的通气孔处温度较低,挥发的硫蒸气在储罐顶部结晶,生成单晶硫。该单晶硫呈黄色颗粒状,燃点较低,掺杂在松散的块状焦硫化铁中,为焦硫化铁中FeS的自燃提供了充足的燃烧条件。当储罐处于付油状态时,大量的空气充满储罐的气相空间,原先隐藏于防腐膜内的FeS也逐渐地暴露出来,并在胶质膜薄弱部位首先发生氧化,迅速发热自燃,甚至导致火灾爆炸发生。

2.2.3 低温湿硫化氢腐蚀

由于液硫的储存温度与联合装置液硫池内温度不同,液硫经过长距离密闭输送后,再在敞开容器中储存时会挥发出一定量的硫化氢。当罐顶、罐壁的伴热和保温层存在缺陷时,水蒸气在低温部位冷凝,硫化氢溶解其中对这些部位产生明显的腐蚀。

2.3 风险计算及其影响因素分析

2.3.1 风险计算过程

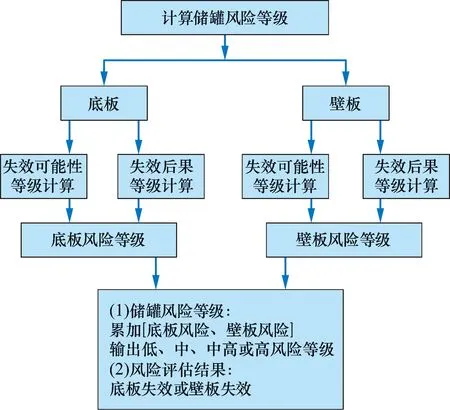

利用DNV·GL RBI软件对储罐进行风险计算,需要分别确定储罐底板和壁板的失效可能性与失效后果。失效可能性根据有关标准(API 581—2008和GB/T 30578—2014)的规定确定,选取DNV·GL RBI软件中相应的潜在失效模式,确定损伤因子和一般失效概率,进而确定每台储罐的失效可能性;而失效后果的确定则主要考虑介质特性及其泄漏速率等参数。根据储罐损伤程度以及介质泄漏对周围环境破坏、地下水污染和人员伤害等方面的影响,对风险结果进行评估,确定风险等级,计算过程如图2所示。

图2 储罐风险等级计算过程

2.3.2 影响因素分析

(1)底板腐蚀速率影响因素

内部(产品侧):介质特性、材料、涂层(涂层质量及使用年限)、操作温度、蒸汽盘管和排水设施。

外部(土壤侧):土壤电阻率、储罐基础、储罐基础的排水状况、阴极防护、储罐底板类型和操作温度。

(2)壁板腐蚀速率影响因素

内部(产品侧):介质特性、材料、涂层(涂层质量及使用年限)、操作温度和蒸汽盘管。

外部(空气侧):当地气候、操作温度、保温层(保温层质量及使用年限)和外部涂层(涂层质量及使用年限)。

3 RBI在液硫储罐上的应用

3.1 液硫储罐RBI作业指导规则

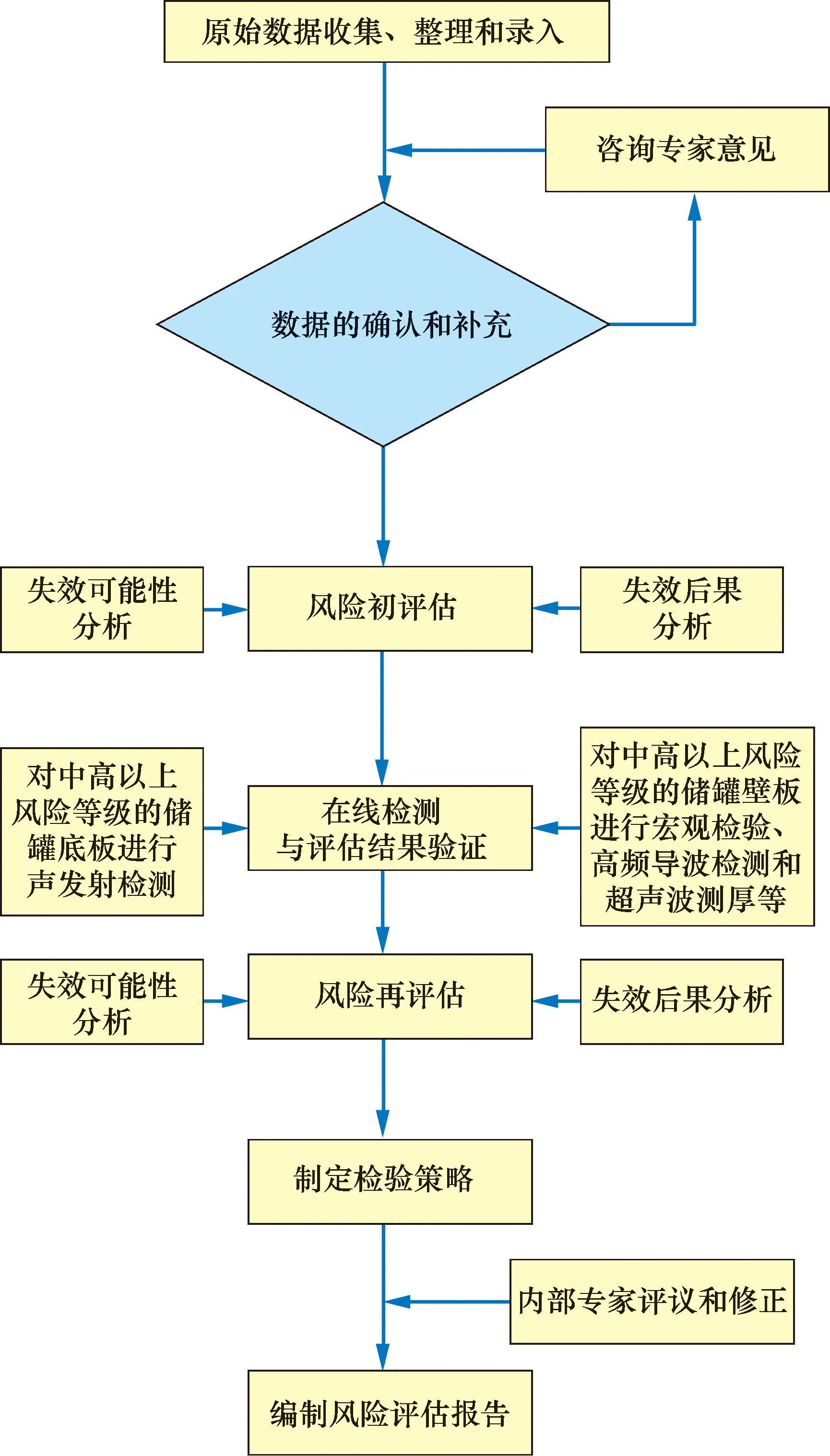

液硫储罐RBI作业指导规则如图3所示,先对液硫储罐开展风险初评估,然后针对中高风险以上储罐进行在线检测,结合检测数据对储罐的风险进行再次评估,最后得出储罐基于风险的检验结果,给出每台储罐当前的风险等级及检验策略。

图3 液硫储罐RBI作业指导规则

3.2 风险分析与计算

根据GB/T 30578—2014《常压储罐基于风险的检验及评价》的相关要求和腐蚀速率专家数据库,分析得出储罐壁板和底板的损伤因子、失效可能性等级、失效后果等级和风险等级等结果。储罐的风险计算见式(1)。

R(t)=F(t)·C(t)

(1)

式中:R(t)表示储罐的风险;F(t)表示失效可能性;C(t)表示失效后果。

3.3 风险评估和检验检测结果

2021年10月,对净化厂10台液硫储罐的壁板和底板进行风险初评估,其结果见图4。从图4可以看出,10台储罐的壁板风险等级均为中风险;8台储罐的底板风险等级为中高风险,其余2台储罐(731-T-002和732-T-002)的底板风险等级为高风险。

图4 壁板和底板风险初评估结果

2021年11月,根据初评估结果,对2台底板风险等级为高风险的储罐(731-T-002和732-T-002)进行声发射检测,发现储罐罐体与基础之间的密封已经开裂,拆除第一层壁板保温层后发现壁板腐蚀严重,且保温层大面积变色,罐顶保温层和作业平台同时存在局部积水等问题,具体情况见图5。

图5 第一层壁板腐蚀形貌

分析认为,第一层壁板腐蚀的主要原因在于当地环境空气相对湿度较高,雨水较多,金属表面水膜较厚,空气中的氧透过水膜与金属表面发生化学反应。因此,液硫储罐外壁所处环境气温越高,相对湿度越高,壁板腐蚀越严重,当空气中含有硫粉、二氧化硫、硫化氢和灰尘时,会加速壁板腐蚀。对壁板进行风险评估时应考虑其实际的腐蚀速率。

按照相关规范对储罐外壁第一层壁板下部的腐蚀缺陷进行打磨,去除破损的防腐涂层后重新涂敷,然后对液硫储罐的壁板和底板进行风险再评估,其结果见图6。预评估与再评估的储罐壁板和底板风险分布见表1。

表1 储罐壁板和底板风险分布

图6 壁板和底板风险再评估结果

分析发现,对储罐壁板和底板进行风险初评估,并开展相应的检验检测,之后进行风险再评估时储罐的风险等级均有所下降,其风险等级更接近实际情况,也验证了液硫储罐RBI全流程指导规则的有效性,从而有助于采取科学合理的措施降低风险。

3.4 检验策略与建议

建议对10台液硫储罐建立常压储罐档案,做到“一台一档”,主要内容包括:安装竣工资料,年度检查与定期检验记录,安全附件校验记录,防雷、防静电设施检查与检验记录,修理、改造方案的资料以及常压储罐事故记录等。

要加强常压储罐的操作、日常巡检和维护保养工作,定时按巡回检查路线和标准对储罐进行检查。检验策略及重点部位见表2。

表2 检验策略及重点部位

4 结 语

通过对普光天然气净化厂10台液硫储罐进行RBI研究,形成了液硫储罐RBI作业指导规则,对国内液硫储罐的风险检验和评估具有重要的参考意义。在液硫储罐风险评估过程中,数据采集及处理方法显得比较被动,由于缺乏相应的技术手段,对设备外部损伤和应力腐蚀开裂等失效模式的数据采集,更多地依赖于设备大修期间和检测时获得的有限数据资料。数据越充足可靠,风险计算结果的可信度才越高。目前有关液硫储罐检验的数据库较小,而建立或完善RBI数据库是风险评估过程中的关键工作。通过引入先进技术,完善RBI数据库,提高RBI的可靠性,才能为液硫储罐的长周期稳定运行提供技术支撑。