流化催化裂化轻烃加工装置的腐蚀与防护*

2022-12-29陈文武

陈文武

(中石化安全工程研究院有限公司 化学品安全控制国家重点实验室,山东 青岛 266071)

“碳达峰、碳中和”目标的提出,加速了传统炼油工艺的转型升级。以催化裂化、催化裂解工艺为代表的催化工艺是炼油企业“降油增化”的主要工艺路径,产生了大量的乙烯、丙烯等基础化工原料。典型的流化催化裂化(FCC)工艺已成为目前重质油轻质化和增产乙烯、丙烯的主要工艺,其中干气收率约为3%,液化气收率约为20%。与FCC相比,重油催化裂解(DCC)以及在此基础上改进的新型高效催化裂解(RTC)技术具有更高的轻烃收率,乙烯、丙烯等高附加值产品收率均有上升,具有良好的发展前景[1]。双碳背景下,FCC和RTC等工艺技术必将取得重大突破,从而产生更多的催化轻烃。因此,研究现有催化裂化轻烃加工处理装置的腐蚀规律并提出防护措施,对于炼油工业转型发展具有重要意义。

1 催化轻烃加工流程

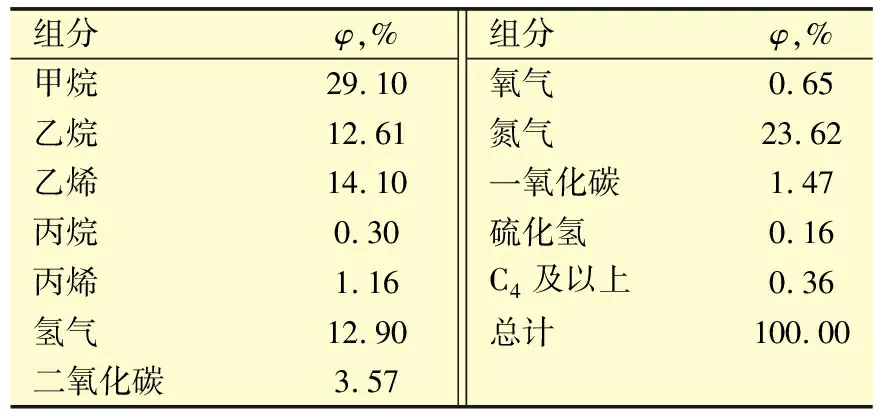

催化轻烃是指炼厂催化裂化、催化裂解产生的干气、液化气等轻组分,其中干气主要是C1和C2组分,液化气则主要是C3和C4组分。脱硫前典型催化裂化干气及液化气组成分别见表1和表2。

表1 脱硫前典型催化裂化干气组成

表2 脱硫前典型催化裂化液化气组成

燃料型炼厂催化轻烃综合利用工艺流程见图1。加氢后的蜡油或渣油进入催化装置,在高温低压操作条件下,通过催化剂表面强酸性中心的催化作用,烃类分子发生以裂化、异构化和氢转移反应为主的多种复杂反应,使大分子烃类转化为各种小分子烃类的混合物,并通过后续分馏系统和吸收稳定系统分离出干气、液化气、汽油、柴油及油浆等目的产品。干气从催化装置再吸收塔顶部进入干气脱硫装置,以胺液脱除硫化氢(H2S),进入乙苯装置脱除丙烯后,与苯发生烃化反应生成乙苯。液化气从催化装置稳定塔顶部进入液化气脱硫装置,首先以胺液脱除液化气中的H2S,再以NaOH溶液脱除液化气中的硫醇(RSH)、羰基硫(COS)和硫醚(RSR)等腐蚀性介质,经脱硫后的液化气进入气分装置进行分馏,塔顶得到丙烯、丙烷等产品;塔底的混合C4组分则作为MTBE(甲基叔丁基醚)装置原料,其中的异丁烯与甲醇反应生成MTBE。

2 腐蚀性介质分布

催化原料中的含硫和含氮化合物经催化裂化反应后生成新的硫化物和氮化物,随产品的不同而分布不同[2]。含硫化合物主要转化成H2S,COS, RSH和RSR等,H2S在干气、液化气中均有分布,COS,RSH和RSR存在于液化气中;含氮化合物则有10%~15%转化成氨气(NH3),1%~2%转化成氢氰酸(HCN),在吸收稳定系统中广泛分布;另外,在催化剂再生过程中生成的部分CO2随再生催化剂到反应单元后进入吸收稳定系统,主要在干气中分布。轻烃加工装置中腐蚀性介质分布见表3。腐蚀性介质在低温部位遇水与金属材料发生电化学腐蚀,造成设备及管道的腐蚀减薄甚至泄漏。

表3 轻烃加工装置中腐蚀性介质分布

3 重点部位腐蚀与防护

3.1 催化轻烃处理装置

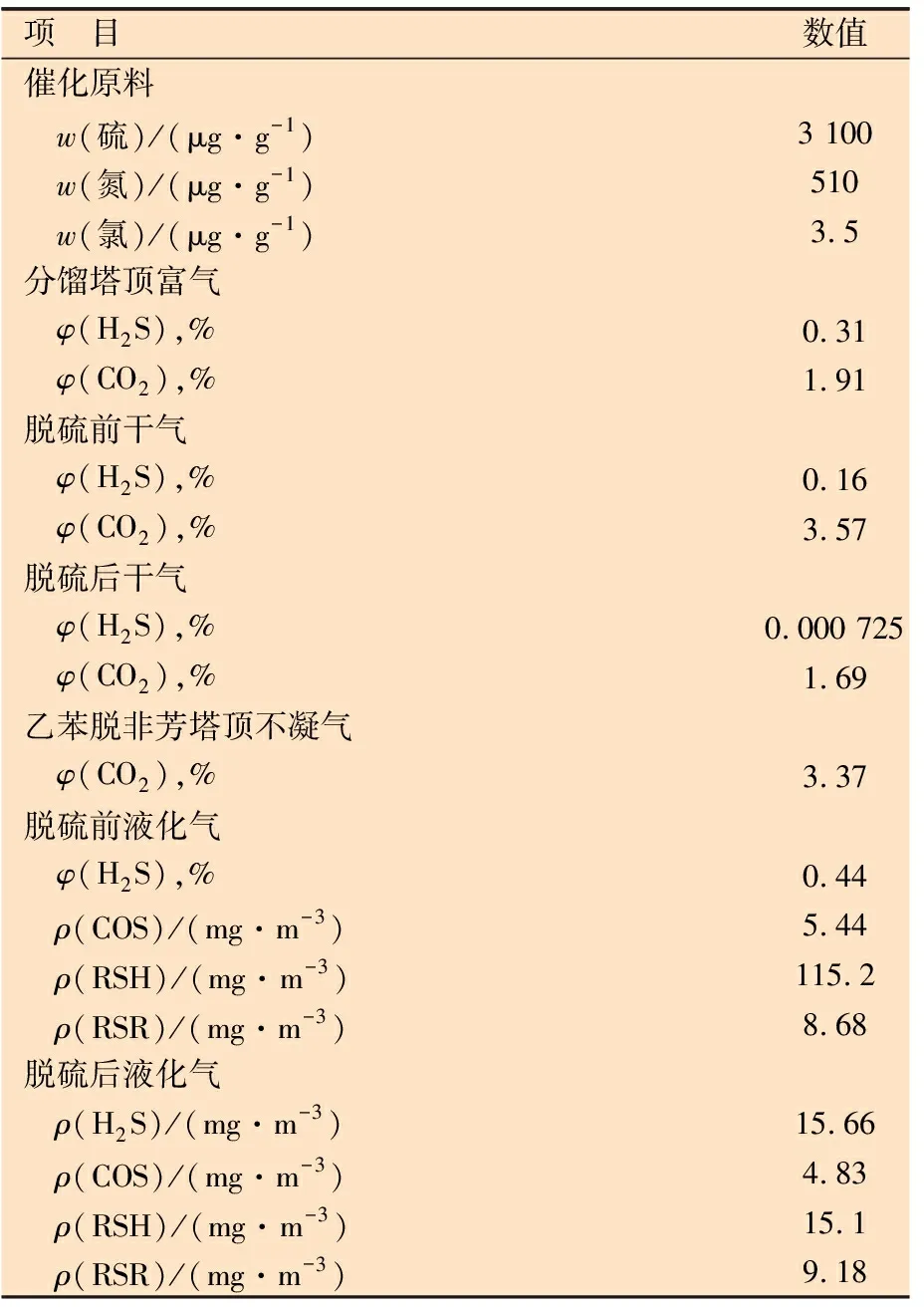

3.1.1 工艺流程简述

催化轻烃处理装置工艺流程如图2所示,分馏塔顶气体包括汽油及以下组分等经冷却后进入分馏塔顶回流罐,回流罐顶部气体经气压机压缩后进入吸收塔,塔顶气体经再吸收生成干气进入干气脱硫塔,经甲基二乙醇胺(MDEA)脱硫后进入乙苯装置。C3以上组分从气压机出口分液罐进入脱吸塔,塔底物料进入稳定塔,稳定塔底部产出汽油,顶部产出的液化气经MDEA脱硫、碱液脱硫醇后进入气分装置。

图2 催化轻烃处理装置工艺流程

3.1.2 腐蚀情况

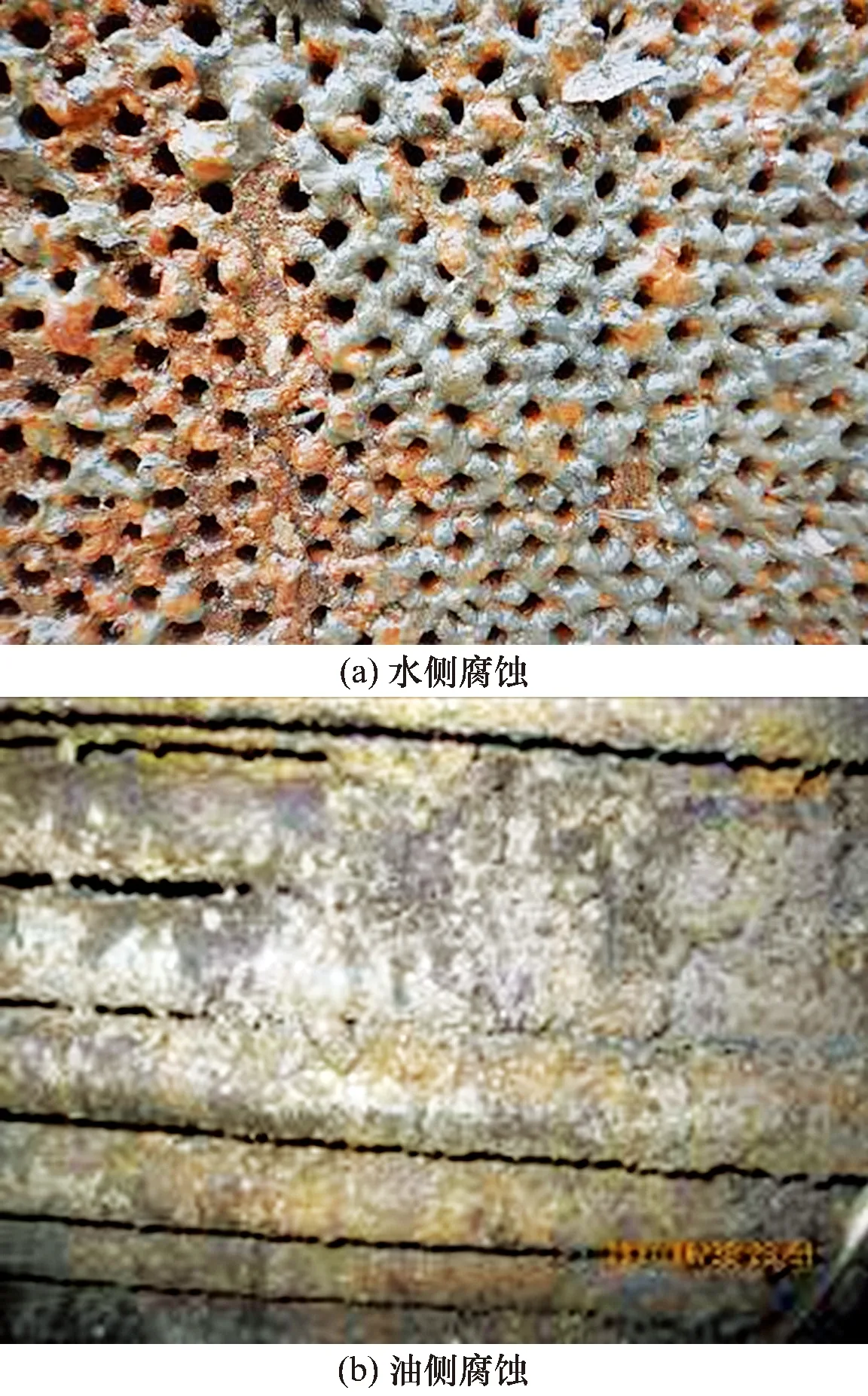

在催化轻烃吸收、分离及脱硫工艺过程中发生腐蚀的重点部位如图2中红色区域所示。图2a处气压机级间及出口冷凝器腐蚀严重,其腐蚀形貌见图3。

图3 冷凝器腐蚀形貌

图2b处吸收塔顶也是重点低温腐蚀部位,其顶部第1、第3和第5层塔盘的受液盘与塔壁焊缝处腐蚀穿孔,顶部部分塔盘油气分布管U型固定螺栓断裂或表面出现裂纹。另外,图2c处胺液再生塔底等高温部位的设备及管道存在胺应力腐蚀开裂问题;液化气脱硫醇后的碱液进入碱液再生塔进行再生,需关注图2d处温度在50 ℃以上的设备及管道焊缝的碱应力腐蚀开裂问题。

3.1.3 腐蚀机理及影响因素

(1)H2S+CO2+HCN+H2O腐蚀

根据腐蚀性介质分布情况及腐蚀形貌分析,可以得出气压机级间冷凝器油侧的腐蚀以及吸收塔顶的腐蚀是典型的H2S+CO2+HCN+H2O腐蚀。

催化裂化反应生成的H2S和HCN以及催化剂再生时生成的CO2与工艺介质一起进入吸收稳定系统。H2S/CO2共存环境下的腐蚀行为比较复杂,H2S的存在既能通过阴极反应加速CO2腐蚀,又能通过生成硫化物保护膜减缓CO2腐蚀,一般可采用H2S和CO2的分压比即PH2S/PCO2来简单判断该腐蚀体系的主导因素。当PH2S/PCO2为1.25×10-3以下时,腐蚀反应由CO2控制,CO2在水溶液中发生电化学腐蚀,腐蚀产物全部为FeCO3;当PH2S/PCO2升高到2.5×10-3以上时,腐蚀反应由CO2和H2S共同控制,腐蚀产物转变为FeS和FeCO3的混合物;当PH2S/PCO2进一步升高到1×10-2以上时,腐蚀反应由H2S控制,腐蚀产物全部为FeS[3]。分馏塔顶富气中H2S体积分数为0.31%,CO2体积分数为1.91%,因而气压机入口的PH2S/PCO2为0.16大于1×10-2,即该部位腐蚀过程由H2S控制,腐蚀产物全部为FeS。另外,低温部位中存在的HCN使FeS保护膜溶解,造成设备的均匀腐蚀减薄,再者初生态的原子氢穿过金属表面渗入金属内部,造成氢鼓泡和应力腐蚀开裂。

(2)胺应力腐蚀开裂

催化干气、液化气均采用胺液进行脱硫,胺液再生塔的高温部位(高于82 ℃)具备胺应力腐蚀开裂(ASCC)的条件。各种胺液的转化产物包括热稳定性盐等也会引起设备的腐蚀。

(3)碱应力腐蚀开裂

碱液再生系统大多选用质量分数为11%~18%的循环碱液进行脱硫醇,补充碱液的质量分数一般为30%~40%,碱液再生系统的操作温度为50~56 ℃。当设备及管道内部介质碱液的质量分数为40%时,在操作温度55 ℃下就存在焊缝碱应力腐蚀开裂问题,必须进行焊缝热处理。

3.1.4 腐蚀防护措施

(1)选材和制造

吸收塔、脱吸塔、再吸收塔、稳定塔塔顶封头及顶部4~5层塔盘以上筒体推荐材料为碳钢+06Cr13,塔盘为06Cr13;气压机级间及出口冷凝器管束可选用022Cr19Ni10或06Cr18Ni11Ti。干气、液化气脱硫塔塔盘选用06Cr13,填料选用022Cr19Ni10,碱液再生及胺液再生系统高温部分的碳钢设备及管道焊缝必须进行有效的热处理,即将部件加热到593~649 ℃,保温时间按1小时/25 mm壁厚确定,处理后的焊缝硬度不大于200 HBW。胺液再生系统高温部分的设备及管道优先采用低碳钢和稳定级不锈钢(022Cr19Ni10,022Cr17Ni12Mo2或06Cr18Ni11Ti)。胺液再生塔底重沸器管束选用022Cr19Ni10或06Cr18Ni11Ti。

(2)工艺防腐

为了减轻吸收稳定系统的腐蚀,可在气压机级间及出口冷凝器之前注水,以稀释工艺介质中硫化氢、氨和氰化物的浓度,注意控制排水pH值小于8.5;在吸收稳定系统中加注一定量的咪唑啉类缓蚀剂,也能取得较好的防腐蚀效果。针对胺液再生系统的腐蚀,应定期分析化验胺液成分,降低胺液中热稳定性盐和羧基酸等化合物的浓度;控制换热器和管道中的物料流速不大于1.8 m/s,确保再生塔重沸器温度不超过149 ℃,胺液中热稳态性盐质量分数不大于4%。针对碱液再生系统的腐蚀,应重点关注碱液的伴热管线,优选热水伴热而不选蒸汽伴热,防止局部温度过高造成焊缝发生碱应力腐蚀开裂。停工时注意做好各重点腐蚀部位的酸洗钝化,防止发生FeS自燃,造成设备管道损伤。为防止水冷器水侧垢下腐蚀,循环冷却水走管程时流速不宜小于1.0 m/s;当壳程循环冷却水流速小于0.3 m/s时,应采取涂层防护和反向冲洗等措施;控制水冷器出口温度不大于50 ℃。

(3)腐蚀监检测

针对催化轻烃处理装置的重点腐蚀部位,选用在线pH计、低温电感或电阻探针、电化学探头、在线测厚等在线监测方式,以及化学分析、定点测厚、腐蚀挂片、红外热成像检测及停工腐蚀检查等离线检测方式,全方位评估和控制腐蚀风险。

3.2 液化气后加工装置

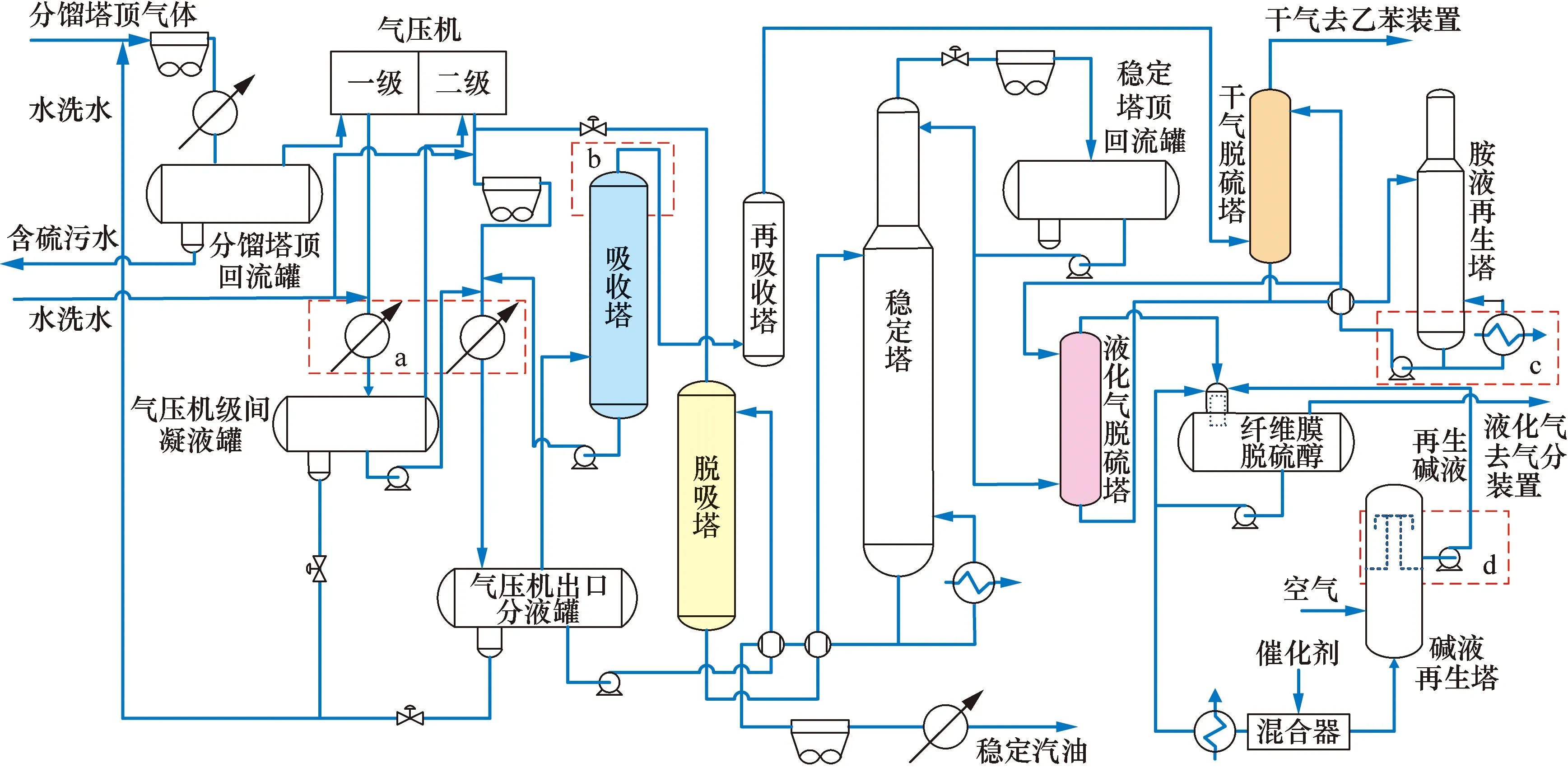

3.2.1 工艺流程简述

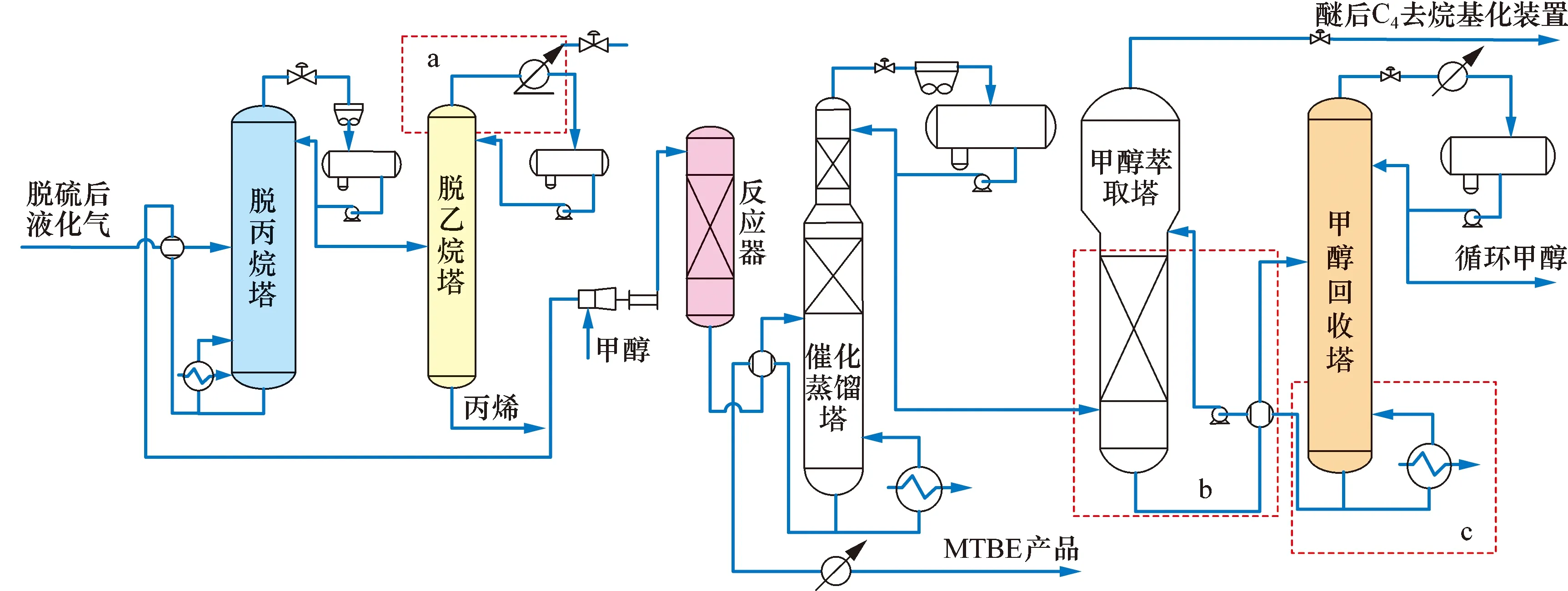

液化气后加工装置工艺流程如图4所示,脱硫后液化气进入气分装置提取其中的丙烯作为聚丙烯装置原料,脱丙烷塔底的混合C4则进入MTBE装置,其中的异丁烯与甲醇在酸性催化剂作用下反应生成MTBE产品,醚后C4进入后续加工装置。

图4 液化气后加工装置工艺流程

3.2.2 腐蚀情况

气分和MTBE装置重点腐蚀部位如图4中红色区域所示。气分装置原料中存在H2S,其质量浓度为15.66 mg/m3,也存在RSH,RSR及COS,随介质进入装置各部位。脱乙烷塔采用全回流操作,在脱乙烷塔顶(图4a)会发生H2S露点腐蚀,其腐蚀形貌见图5。此外,由于循环水侧高温结垢,脱乙烷塔顶冷凝器经常发生腐蚀泄漏。

图5 脱乙烷塔顶腐蚀形貌

MTBE装置甲醇萃取塔萃取段及甲醇回收塔进料管线(图4b)腐蚀较重;甲醇回收塔塔底(图4c)也是重点腐蚀区域。

3.2.3 腐蚀机理及影响因素

(1)H2S+H2O腐蚀

脱乙烷塔采用全回流操作,当塔顶温度低于水露点时,气体中夹带的水蒸气以明水的状态析出,在塔顶部位H2S水溶液浓度高、腐蚀性强,易发生电化学腐蚀。

(2)垢下腐蚀

由于脱乙烷塔顶压力采用调节冷凝器循环水流量的方式来控制,当C2含量很低时,为维持脱乙烷塔顶压力,循环水控制阀会关小,当循环水流速小于1 m/s且出口温度超过50 ℃时,循环水侧会发生严重的结垢现象,从而引起垢下腐蚀,造成管束泄漏。

(3)RSO3H+H2O腐蚀

MTBE装置反应器及催化蒸馏塔反应段均采用大孔径的强酸性阳离子树脂作为催化剂,存在磺酸根离子脱落问题,磺酸根离子脱落后随C4和甲醇共沸物进入甲醇萃取塔和甲醇回收塔,形成酸性腐蚀环境。装置内部加入的甲醇和脱盐水均可能带入氧,在金属表面与电解质形成原电池,发生电化学腐蚀[4]。

3.2.4 腐蚀防护措施

(1)选材和制造

气分装置脱乙烷塔最上部一层塔盘以上塔壁、塔顶封头、塔顶冷凝器选用022Cr19Ni10及以上材质,MTBE装置甲醇萃取塔萃取段塔体及填料、甲醇回收塔底部塔体、塔盘、重沸器以及相应管线也选用022Cr19Ni10及以上材质。

(2)工艺防腐

加强对MTBE装置原料C4的水洗和脱水,尽量降低原料中的金属离子和碱性物质的含量;控制甲醇萃取水的pH值为6.5~8.0,必要时在醚后C4进入萃取塔前增加碱洗系统;严格控制反应温度,避免因“飞温”而导致催化剂中的磺酸基团脱落。

(3)腐蚀监检测

针对液化气后加工装置的重点腐蚀部位,选用在线pH计、低温电感或电阻探针、在线测厚等在线监测方式,实时评估腐蚀风险。

3.3 干气后加工装置

3.3.1 工艺流程简述

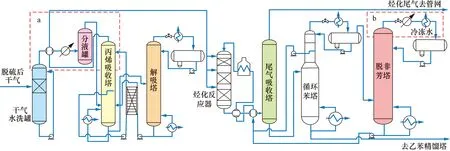

干气后加工装置工艺流程如图6所示,干气经脱硫后进入乙苯装置进行水洗、分液、脱丙烯处理,与苯进行催化反应生成乙苯,乙苯与反应过量的苯在循环苯塔中进行分离,塔顶的苯和非芳组分进入脱非芳塔进行分离,塔顶产出非芳组分。

图6 干气后加工装置工艺流程

3.3.2 腐蚀情况

乙苯装置干气水洗罐的顶部、干气进料换热器、干气深冷器、分液罐等部位(图6a)存在H2S+CO2+H2O腐蚀,其中干气水洗罐破沫网支撑格栅腐蚀形貌见图7。脱非芳塔顶部冷凝器、深冷器及相应管线(图6b)存在CO2腐蚀,腐蚀风险较高,其中塔顶回流罐入口弯头腐蚀形貌见图8。

图7 破沫网支撑格栅腐蚀形貌

图8 回流罐入口弯头腐蚀形貌

3.3.3 腐蚀机理及影响因素

(1)H2S+CO2+H2O腐蚀

干气水洗罐、分液罐及丙烯吸收塔的顶部存在H2S+CO2+H2O腐蚀环境。为避免酸性催化剂的永久失活,需要脱除干气中夹带的少量胺液,干气进入乙苯装置后,首先要进行的是水洗和分液操作。由于脱硫后干气中含有H2S和CO2,与水接触会形成H2S+CO2+H2O腐蚀环境[5]。脱硫后干气中H2S体积分数为0.000 725%,CO2体积分数为1.69%,则PH2S/PCO2为4.28×10-4小于1.25×10-3。因此,干气水洗罐、分液罐及脱丙烯塔的顶部腐蚀由CO2控制,且H2S与金属反应生成的FeS膜一定程度上减缓了CO2腐蚀。

(2)CO2+H2O腐蚀

脱非芳塔顶部冷凝器和深冷器等部位存在CO2+H2O腐蚀环境。脱非芳塔顶部不凝气中CO2体积分数为3.37%,且塔顶及回流部位均存在少量冷凝水,CO2溶于水形成浓度较高的H2CO3溶液,pH值可达5.62。CO2在水溶液中发生电化学腐蚀,温度、CO2分压、流速、pH值和含水量等因素对CO2的腐蚀行为均有影响,70~80 ℃时CO2腐蚀速率最大;CO2分压越高腐蚀速率越大;CO2腐蚀速率随流速增大而增大,达到临界流速后腐蚀速率不再变化;CO2腐蚀速率随pH值增大而降低[6]。

3.3.4 腐蚀防护措施

(1)选材和制造

乙苯装置原料中没有Cl-存在,装置主要发生H2S+CO2+H2O腐蚀,因此在干气水洗罐、分液罐、丙烯吸收塔进料换热器、进料深冷器、丙烯吸收塔顶部塔壁及封头、脱非芳塔顶部冷凝器及深冷器、脱非芳塔回流罐及相应管线等重点腐蚀部位,可选用06Cr19Ni10及以上材质,提高材质耐蚀性能。

(2)工艺防腐

加强干气原料质量管理,通过优化操作降低干气中CO2,H2S和H2O含量。加强干气水洗中水的置换,保持其pH值为7~8;加强分液罐脱水操作,必要时可将其改进为旋风分离器的形式,强化脱水效果。保持脱非芳塔稳定操作,加强塔顶回流罐脱水操作。

(3)腐蚀监检测

针对干气后加工装置的重点腐蚀部位,选用pH计、电感或电阻探针、在线测厚以及化学分析等监检测方式,加强腐蚀风险管控。

4 结论和建议

(1)催化原料中的含硫和含氮化合物经催化裂化反应转化成腐蚀性介质,并随产品分布,干气中的腐蚀性介质主要有H2S和CO2等,液化气中的腐蚀性介质主要有H2S,COS,HCN,RSH和RSR等,造成催化轻烃加工装置的腐蚀。

(2)催化轻烃加工装置的主要腐蚀部位及腐蚀类型有:催化装置吸收稳定系统塔顶低温部位H2S+CO2+HCN+H2O腐蚀、脱硫系统高温部位胺应力腐蚀开裂和碱应力腐蚀开裂、气分装置脱乙烷塔顶H2S腐蚀及冷凝器垢下腐蚀、MTBE装置甲醇萃取塔萃取段及甲醇回收塔底RSO3H+H2O腐蚀、乙苯装置水洗罐及吸收塔顶部H2S+CO2+H2O腐蚀及脱非芳塔顶CO2+H2O腐蚀等。

(3)针对装置各重点腐蚀部位及腐蚀机理,从设备及管道选材、操作优化和腐蚀监检测等方面提出了腐蚀防护措施,保证了装置的安全平稳运行,为炼厂转型升级提供了技术储备。

(4)随着轻烃加工工艺的发展,C4中的各种组分将被进一步深度利用,如异丁烷和丁烯反应制异辛烷的烷基化工艺、正丁烯水合或氧化反应制甲乙酮、C4烯烃和正丁烷脱氢氧化制顺酐等工艺将得到迅速发展,需研究相关装置的腐蚀规律并提出防护措施,以提高炼化装置安全长周期运行能力和水平。