炼化装置碱性介质环境设备失效机理及解决方案

2022-12-29李书涵

李书涵

(中国石化工程建设有限公司,北京 100101)

碱性介质存在于诸多炼化装置中,可以导致设备和管道发生腐蚀开裂。常见的碱性介质有苛性碱、碳酸盐、磷酸盐、胺液、氨水及NH4HS等,不同介质形成不同的腐蚀机理,例如碱应力腐蚀开裂(碱脆)、碳酸盐应力腐蚀开裂、磷酸盐应力腐蚀开裂、胺应力腐蚀开裂、氨应力腐蚀开裂、碱式酸性水(NH4HS)腐蚀等。对于碳钢和低合金钢,大部分碱性环境中的腐蚀都与残余应力及没有进行适当的热处理有关,部分碱性介质还与溶解的其他腐蚀性介质或分解产物联合作用对设备和管道产生腐蚀损伤。碱性介质腐蚀常见于常减压、焦化、催化裂化、重整、加氢及尾气处理等装置中,也见于制氢等装置的再沸器和蒸汽发生器、带伴热的碱液储罐和管线、锅炉给水的设备和管线上。

1 常见的碱性环境腐蚀形式

1.1 碱应力腐蚀开裂

碱应力腐蚀开裂常被称为碱脆,是一种最常见的由NaOH,KOH和LiOH等强碱性介质引起的设备和管道腐蚀形式,常发生在碳钢和低合金钢没有经过消应力处理的高应力焊缝处,尤其以热影响区和相邻母材最为严重,由于它以无宏观塑性变形的脆性断裂为主,因此危害较大。碱脆在碳钢中典型的破坏形式是沿晶开裂,见图1(a),极少数发生穿晶开裂。奥氏体不锈钢和铁镍基、镍基合金等材料也会发生碱脆,主要破坏形式为穿晶开裂,见图1(b),在高温下也可能出现沿晶开裂[1]。这些裂纹一般起源于局部应力集中的组织缺陷处。

图1 碳钢和合金碱脆开裂金相组织

碱脆主要是金属环境氢脆和电化学腐蚀应力开裂共同作用的结果。在热浓碱液中(以NaOH为例)发生如下化学反应,NaOH在反应中主要起催化作用[2]。设备表面生成的Fe3O4保护膜在局部拉应力的作用下遭到破坏,并被NaOH溶解,在局部高应力区形成了初始裂纹沟槽;裂纹尖端为阳极,周围Fe3O4膜层为阴极,形成大阴极小阳极的电偶腐蚀,再加上局部拉应力的作用,加速了裂纹的扩展。

碱脆发生的3个必要条件是:较高浓度的碱液、较高的温度和拉伸应力。图2是材料在NaOH溶液中的使用温度与碱液浓度的关系。从图2可以看出,在高浓度碱液中,碳钢材料的使用温度超过46 ℃就可能发生碱脆,因此碱液是否会发生浓缩应作为碱脆重点考虑的要素[3]250。水相中质量分数大于5%的NaOH即可在碳钢中产生碱脆。一些装置碱液浓度较低(质量分数50~100 μg/g),但由于结构原因局部形成碱液滞留区(热交换器、停滞管线、低流速区、频繁受潮和蒸发的管道等)进而产生开裂。设备和管道中的应力主要分为残余拉应力(加工、装配、焊接)和服役中的拉应力(相对运动的热应力、内压引起的工作应力、腐蚀产物膨胀的附加应力)[4]95,在图2中A,B和C区除了选材区别外,还应考虑焊后热处理对于残余应力消除的影响。

图2 材料的使用温度与NaOH浓度的关系

1.2 胺应力腐蚀开裂

胺应力腐蚀开裂是钢材在拉应力和醇胺水溶液共同作用下的失效形式,失效机理主要有硫化物应力腐蚀开裂、氢鼓泡、氢致开裂、应力诱导氢致开裂及碱的应力腐蚀开裂。其中前3种机理主要存在于含H2S富胺环境的碳钢部件中,第4种机理主要存在于贫胺环境的碳钢部件中[5]。

影响胺应力腐蚀开裂的关键因素有拉应力水平、胺液类型、温度和流速。裂纹通常与焊接或冷加工产生的未经热处理的高残余应力有关,且应力水平越高,越易产生裂纹。纯醇胺不会导致腐蚀,腐蚀主要与其中溶解的酸性气(H2S和CO2等)、热稳定铵盐和胺降解产物有关。在脱除H2S单元的富胺系统中,H2S有助于在钢表面形成FeS保护膜阻止胺应力腐蚀开裂。如果H2S不足以维持保护膜,介质中的胺液往往会引起腐蚀。一般来说,开裂更可能发生在单乙醇胺(MEA)和二乙醇胺(DEA)中,但也存在于包括甲基二乙醇胺(MDEA)和二异丙醇胺(DIPA/ADIP)在内的大多数胺中[6]。温度升高会增加开裂的可能性,甚至一些胺(MEA等)在环境温度下就会导致设备开裂。流速影响胺腐蚀速率和腐蚀形貌,高流速和湍流将导致非均匀腐蚀的局部减薄。对于碳钢,富胺液流速通常限制在1~2 m/s,贫胺液流速通常<3 m/s。

胺液环境下所有没有经过焊后热处理的碳钢设备和管道都可能发生开裂。除了特殊情况,通常建议在任意操作温度下对所有贫胺系统(不包括新鲜胺)进行焊后热处理。富胺液环境下的设备虽然比贫胺液中设备更不易发生胺应力腐蚀,但并不能完全避免腐蚀开裂。

1.3 碱式酸性水(NH4HS)腐蚀

碱式酸性水腐蚀广义上被定义为由含H2S和NH3水溶液造成的腐蚀,由NH4HS导致,在碳钢中易发生。当温度降低至一定值时,NH4HS从气相中析出,如果没有足够的注水来溶解沉积的NH4HS盐,就会产生腐蚀。

NH4HS浓度、流速、H2S分压是影响碱式酸性水腐蚀的3个关键因素。腐蚀随着NH4HS浓度的增加而增大。在低NH4HS浓度(质量分数≤2%)下,碳钢通常具有较低的腐蚀速率,在高NH4HS浓度(质量分数≥8%)下,碳钢显现出中等甚至更高的腐蚀速率[7]47。随着NH4HS流速加快,腐蚀速率增大,碳钢一般表现为均匀腐蚀,低流速区易发生NH4HS结垢,并出现垢下腐蚀;在高流速区(尤其是紊流)或改变方向处(如弯头、三通等),可能出现冲蚀等局部减薄现象。如果装置的操作压力较高,还会产生断裂破坏。在给定的NH4HS浓度条件下,酸性水的腐蚀速率随H2S分压的升高而增大,NH4HS浓度越高H2S分压对腐蚀的影响越明显。碳钢和铜合金对碱式酸性水耐受力较差,300系列不锈钢、双相钢、镍合金和钛合金等都具有较强的耐蚀性。

2 预防措施

2.1 材料选择

2.1.1 碱 脆

碱脆应根据图2材料在NaOH溶液中的使用温度与碱液浓度的关系曲线进行材料选择。当NaOH质量分数<5%,理论上不会发生碱脆,选用碳钢即可;但考虑装置运行安全性,实际选材会考虑高温工况适当采取焊后热处理或升级材质。当在A区域时,发生碱脆的概率较低,可以选用碳钢且不需要对设备和焊缝进行焊后热处理。当在B区域时,比如质量分数50%的碱液在近 48 ℃ 时就有发生应力腐蚀开裂的风险。此时碳钢设备和焊缝应进行焊后热处理,尤其是冷成型管道弯头、换热管U形弯头等易引发应力集中的部位,成型后更应重点消除应力。当在C区域时,发生碱脆的概率很高,碳钢已不适用,应选用镍合金。

300系列不锈钢能较好抵御碱脆。一般认为其服役温度最大限度是100 ℃,但在70~100 ℃区间钝化膜破坏后,在浓度较高的碱液中也会发生碱脆(见图3)[3]250。双相不锈钢比300系列不锈钢抗碱脆性能优异,但也是敏感材料。其他含有更高镍含量的不锈钢,比如904L、合金800和Al-6XN等对较高温度的碱液有更好的耐蚀性能。镍合金是目前耐碱脆最好的材料之一,其中,合金200和合金201耐碱脆性能优异,合金400、合金600、合金C-276等也有很好的抗碱脆能力,但是在高浓度的高温碱液中,也有开裂敏感性。

图3 NaOH溶液中300系列不锈钢的腐蚀

材料等级越高耐碱脆性能越好,这主要归功于材料镍含量的增加,而银在碱液中的耐蚀性比镍更好。材料耐碱脆性能排序为银>纯镍>镍合金>超级奥氏体不锈钢>双相钢>300系列不锈钢>碳钢,在选用的时候要充分评估实际的合金成分、碱液浓度、碱液温度以及应力水平[8]。

2.1.2 胺应力腐蚀开裂

腐蚀程度轻微可对碳钢设备或管道进行焊后热处理,降低应力水平。当碳钢腐蚀时应进行材质升级,设备和管线可整体采用300系列不锈钢,或采用不锈钢复合板。当腐蚀严重时,可选用合金825或合金625等更高等级的镍合金。

2.1.3 碱式酸性水(NH4HS)腐蚀

选材以碳钢为主,辅以焊后热处理,同时建议控制NH4HS的质量分数<4%,流速<1.5 m/s。管道采用抗湿硫化氢专用管线ANTI-H2S,腐蚀裕量增大至6 mm。根据工程公司多年的设计经验,加氢反应流出物系统的选材推荐采用表1的方案。

表1 加氢反应流出物系统设备选材方案

2.2 结构设计

2.2.1 换热器管板与换热管连接部位

换热器管板与换热管连接的部位需要经历焊接、胀接等操作,存在安装和焊接残余应力,再加上换热管与管板间存在一定的缝隙,易引起碱液的储存和浓缩,形成高浓度、高应力的液碱腐蚀环境。为了避免局部发生碱液应力腐蚀,应对管接头的结构、应力消除做出合理的设计及规定。

从换热管与管板的连接方式看,推荐把传统的焊接+贴胀或焊接+强度胀的结构改为强度焊+开槽胀(图4)。这种结构保证了管接头的牢固性,同时由于管板开槽程度浅、数量少,应力集中较小。换热管和管板贴合性较好,减少了缝隙空间,避免碱液的存储与浓缩。同时,换热管在穿过管板时表面易发生拉毛的现象,引起表面质量下降,成为碱液应力腐蚀的薄弱点。为了避免这个问题,管板两端需进行1 mm×45°倒角处理,预留更大的装配空间。该结构已在部分装置中使用,效果良好。

图4 管板强度焊+开槽胀示意

从热处理方式来看,传统管接头的局部热处理主要是在管板表面贴片对焊缝进行消除应力热处理。一方面,管板表面焊肉凸起,表面平整度不够,贴片效果欠佳,热电偶所示温度准确性降低,实际的热处理温度往往比设计要求值低几十摄氏度,无法保证热处理效果,导致在实际使用时硬度不达标而出现开裂;另一方面,局部热处理只能消除部分管板表面焊接接头的应力,无法消除胀接部分产生的安装应力。应采取能把整个管板和一定换热管长度包覆的整体热处理装置(见图5),通过一次性热处理把焊接和胀接的残余应力消除,保证热处理的温度和消应力效果。

图5 管接头热处理装置示意

2.2.2 其 他

对存在碱液应力腐蚀环境的设备,设计上应提出有针对性的技术要求:所有受压元件焊接接头必须采用全截面焊透形式,且为连续焊,焊缝与母材圆滑过渡,焊缝表面不得有咬边;管口应避开设备焊缝,接管与筒体的焊缝应凹形圆滑过渡,接管端面内缘打磨圆角半径不小于4 mm;服役于应力腐蚀开裂环境的碳钢和低合金钢设备需要焊后热处理时,避免使用螺纹连接;U形管在U弯后产生残余应力,不锈钢管必须进行固溶处理或稳定化热处理(含Ti和Nb的不锈钢),碳钢和低合金钢管必须进行消除应力热处理;焊后热处理后若进行焊接返修,应对返修部位重新进行热处理;对于碳钢和低合金钢,热处理后焊接接头(包括焊缝、热影响区及母材)的硬度应≤200 HBW等。

2.3 热处理

热处理主要分为焊前预热和焊后热处理。碳钢设备和管线焊前预热,可以消除本身存在的内应力。焊后热处理是消除碳钢设备焊接、组装等工序引起的残余应力的有效手段,可以降低焊缝中的高应力水平。服役于碱液环境的所有碳钢设备和焊接接头(包括补焊、内外部附件焊接接头),推荐的最低焊后热处理温度为(610±10)℃。

2.4 操作优化

为了保证装置维持在一定的操作温度,往往需要加伴热装置。一些炼厂冬季较寒冷,为了防止碳钢碱液储罐中碱液冻结,需要在储罐内部增加伴热管。内伴热盘管必须全部浸没在碱液中,工艺操作要时刻注意液位控制,且尽量不要选择蒸汽伴热。一旦出现干烧,就会导致碱液浓缩、局部温度升高,伴热管发生碱脆而开裂。为了预防这一情况可以将伴热管材质升级为不锈钢或更高等级的材料,以抵御可能出现的干烧风险。

对在碱液服役环境中需要停工蒸汽吹扫的设备和管线,如果没有经过焊接热处理,蒸汽吹扫前需进行水洗,保证NaOH质量分数小于0.1%;或者只经过短时间低压蒸汽吹扫,避免蒸汽对碳钢的氧腐蚀[4]96。在经受一些较高温度操作(焊接、热处理)前,也要注意对没有经过焊后热处理的碳钢设备和管道进行全面水洗。

3 典型腐蚀案例

3.1 废碱氧化装置

图6是湿式空气氧化法(WAO)废碱处理工艺材料选择流程示意。WAO工艺流程涵盖洗油预处理、湿式空气氧化、酸中和等步骤,废碱全程参与,任意环节都可能存在碱腐蚀,尤其是温度高的部位。该装置主要依据API 571和NACE SP0403进行选材,其中对碱液腐蚀较为敏感的区域为液/液萃取塔塔底至WAO废碱液闪蒸罐的设备和管线。此段管线操作温度较高(100~250 ℃),易发生碱应力腐蚀开裂,推荐选用不锈钢或者镍合金材料。脱油废碱进料加热器为套管式换热器,壳程介质为蒸汽,管程介质为质量分数1%的碱溶液。管程温度较高且为弯管结构,拆卸复杂,为避免因各种原因造成壁温升高引起碱脆,推荐采用合金400或合金600[3]251。

3.2 制氢装置中变气蒸汽发生器

制氢装置中变气蒸汽发生器多采用U形管换热器,壳程材质为碳钢,在一些现场出现换热器壳体破裂的情况。设备操作温度220 ℃(壳程)/410 ℃(管程),介质为除氧水、蒸汽(壳程)/含CO和CO2及H2的中变气(管程)。设备裂纹主要出现在换热器壳体与壳体法兰连接的上部环焊缝上,裂纹附近设备硬度超标,同时靠近壳程侧管板和管束部位有大量垢物。经分析,为了防止杂质对锅炉产生腐蚀和结垢,锅炉除氧水中会增加一定量的Na3PO4·12H2O,在水处理时沉淀析出Na2.85H0.15PO4,同时产生游离的NaOH。裂纹上部管板附近蒸汽温度可达200 ℃以上,介质流动性差,局部区域NaOH浓缩(质量分数5%),加上壳体与壳体法兰连接的焊缝存在较大的焊接应力,硬度超标,如果未经焊后热处理,碳钢设备易产生碱应力腐蚀开裂[9]。

3.3 延迟焦化装置碱液罐

某北方公司延迟焦化装置碱液储罐在运行2个月后便发现伴热管线穿罐壁处角焊缝开裂泄漏、设备壳体多处纵焊缝和环焊缝开裂(见图7)。碱液储罐材质Q235B,储存10%~30%的碱液,操作温度40 ℃。北方冬季环境温度低,储罐内部加设了碳钢伴热盘管,200 ℃高温蒸汽作为热源,以维持碱液温度不低于凝点。经分析,储罐焊接、制造、组装时存在各种类型的混合内应力,同时蒸汽伴热管线导致内部碱液局部超温。碳钢在高浓度、高温、残余应力的组合条件下发生了碱应力腐蚀开裂。如果将伴热热源由高温蒸汽改为热水,可以大大降低超温的风险[10]。

图7 储罐环焊缝腐蚀开裂

3.4 脱硫单元富胺液/贫胺液设备和管线

某天然气净化厂脱硫单元的脱硫塔底部富胺液管线、贫富胺液换热器、溶剂再生塔入口管线和塔底贫胺液管线、脱硫塔顶部入口管线发生了胺应力腐蚀开裂。此部分主要用贫胺液在脱硫塔吸收介质中的H2S变成富胺液,再在溶剂再生塔中将富胺液转换成贫胺液,实现循环利用,因此,脱硫单元低温部分的碳钢设备极易出现减薄和胺应力腐蚀开裂。应控制胺液浓度和再生温度,控制胺液在管道内的流速≤1.5 m/s,在换热器管束中的流速≤0.9 m/s,富胺液进再生塔流速≤1.2 m/s[11]。

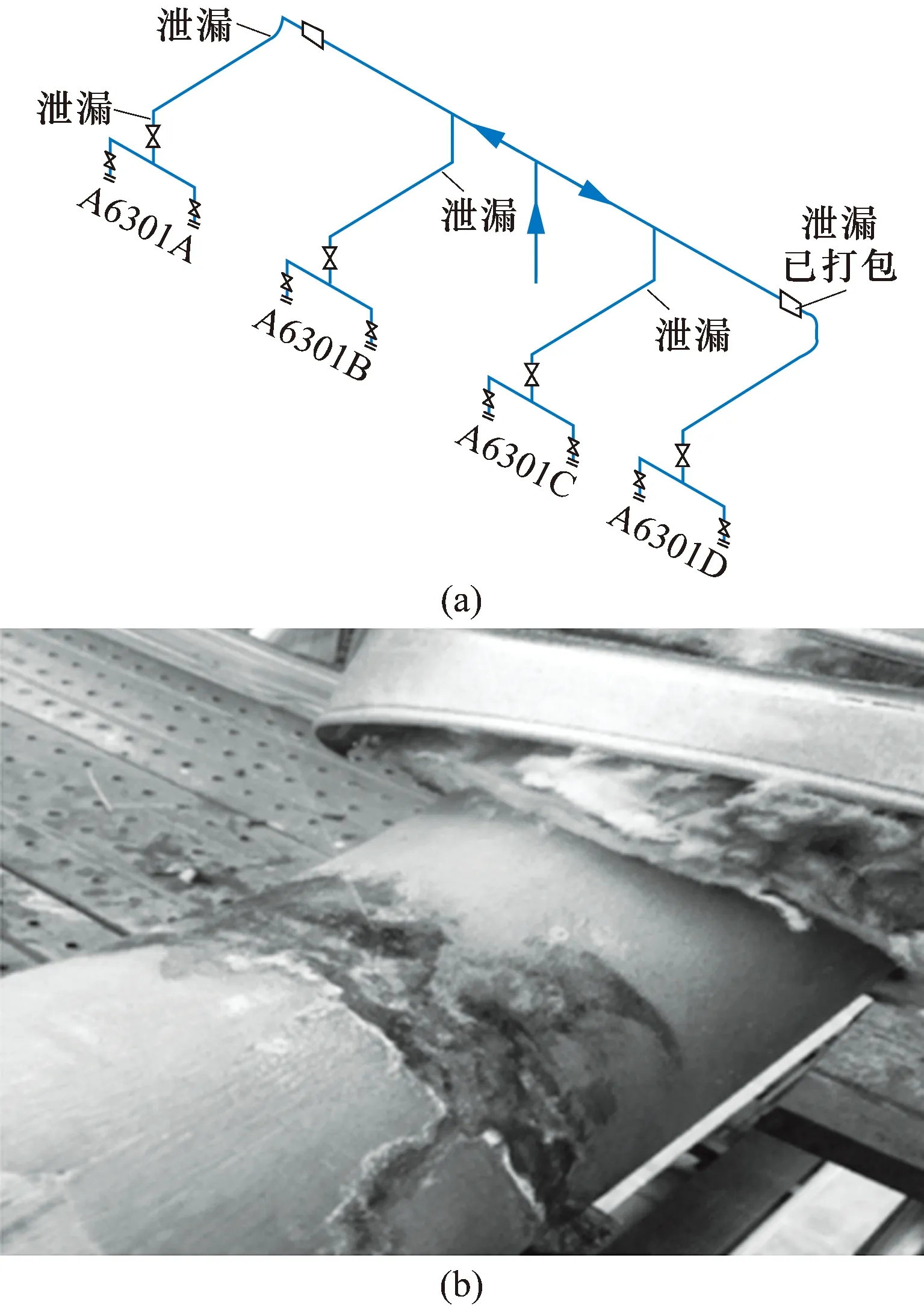

某炼化企业加氢裂化装置循环氢脱硫单元贫胺液空冷器的入口总管至两路支路的弯头出现砂眼泄漏,另一路支管焊缝渗漏(图8)。胺液空冷器入口操作压力0.7 MPa,操作温度70~80 ℃,管道材质20号钢,管道内介质为贫胺液,腐蚀泄漏原因是碳钢管线焊缝及热影响区发生胺应力腐蚀开裂[3]61。

图8 贫胺液空冷器入口管道泄漏部位

3.5 加氢反应流出物系统碱式酸性水腐蚀

某炼化企业重油加氢装置反应流出物系统高压空冷器入口管线的三通[3]31、高流速弯头[7]44处发生腐蚀,见图9。经分析,加氢反应流出物中少量NH3和H2S结合生成NH4HS,在低于 121 ℃ 结晶。运行时在高压空冷前用注水去除铵盐,但NH4HS溶解在水中形成高浓度水溶液,对设备和管道(尤其是三通、弯头)产生严重的冲刷腐蚀。在焊缝未熔合和未焊透等不连续区域、介质富集微区等腐蚀倾向也会大大增加。应严格控制原料中的N和S含量,加强高压空冷的注水量管理,控制溶液中NH4HS质量分数≤4%,控制反应流出物流速≤6 m/s。在腐蚀速率过大时,建议更换为合金825等高等级材质。

图9 反应流出物系统三通和弯头腐蚀

4 结 语

炼化装置碱性介质环境设备失效案例很常见,基本都发生在碳钢材质上,同时介质温度、含量、流速以及局部应力等均达到了应力腐蚀开裂的临界点。因此,炼化装置在初始设计时就要充分考虑到该问题,从设备选型、材料选择上就要高度重视,从源头上尽可能避免碱性环境下的失效;同时,设备制造和现场操作也要同步跟进,避免未按要求焊后热处理、局部超温、过度浓缩、流速不符合设计要求等问题发生。只有多管齐下,才能最大程度地防止碱性介质环境下设备的失效。