自走式蓝莓采摘机行走液压系统的设计与仿真

2022-12-29李健张皓瑜郭艳玲王扬威李志鹏

李健,张皓瑜,郭艳玲,王扬威,李志鹏

(1.东北林业大学机电工程学院,黑龙江哈尔滨 150040;2.东北林业大学交通学院,黑龙江哈尔滨 150040)

0 前言

蓝莓又名地果,有“黄金浆果”之称,蓝莓叶能制茶,根可入药,用途广泛,其果实的花青素含量居于所有果蔬首位[1-5]。随着蓝莓的功效被人们发掘出来,国内蓝莓种植的面积在持续增大,包括黑龙江、吉林、江苏、山东等省份都在种植培育[6]。随着国内对蓝莓采摘技术和理论的研究与引进,机械化蓝莓采摘逐步兴起,吴立国和郭艳玲[7]设计了GYL062型牵引振动式蓝莓采摘机,通过液压系统实现转向、采摘、升降、收集等功能。鲍玉冬等[6]设计了一款自走式蓝莓采收机,实现了行走、转向、采摘、收集、升降等功能。

随着液压技术在自走式采摘机械上的广泛应用,杜冬冬等[8]设计了一款自走式甘蓝收获机,配置专用动力底盘。崔中凯等[9]设计了4YZP-4X自走式玉米收获机的静液压驱动底盘。韩余等人[10]设计了双向变量泵与定量马达组成的闭式容积调速回路,作为自走式采茶机的行驶系统。

本文作者基于国内蓝莓采摘的工况[6]和采摘机防打滑工况的考虑,设计了一款采摘机行走液压系统,对主要液压元件进行选型,介绍系统原理,采用AMESim软件仿真了2种打滑工况,为蓝莓采摘机械行走液压系统的设计提供参考。

1 采摘机结构参数和整机工作原理

1.1 自走式蓝莓采摘机主要参数

自走式蓝莓采摘机主要参数如下:(1)外形尺寸(长×宽×高):4 500 mm×2 800 mm×3 200 mm;(2)裸车重力16 000 N;(3)载重3 600 N;(4)轴距2 600 mm;(5)轮距2 500 mm;(6)最小转弯半径3 800 mm;(7)最大通过果树高度2 200 mm;(8)行驶速度:采摘工况下为0~3 km/h,行走工况下为0~15 km/h;(9)升降高度范围0~500 mm。

1.2 结构及原理介绍

采摘机结构如图1所示,主要由发动机、变量泵、车架、升降缸、转向缸和采摘齿梳等部件组成。该机的4个轮式马达可以在变量泵的控制下完成前进、停止、后退等功能。车身四周有4个升降缸,可同时进行升降,从而调整车身高度。车身上侧有2个转向缸,可以同时推动两侧的转向柱完成转向功能。采摘齿梳马达通过带动杆机构来带动采摘齿梳摆动,从而敲打蓝莓树枝。蓝莓落到接果板上,而后掉落到输送带上,输送带在输送马达的带动下,将蓝莓向采摘机后方运输,掉落到蓝莓收集箱中。

图1 采摘机结构示意

1.3 工作流程

采摘机主要按照下述步骤进行工作:

(1)启动发动机,解除轮式马达中的制动活塞。

(2)轮式马达切换为小排量,采摘机开往果园。

(3)4个升降缸同时动作,调整升降缸的高度,行走马达切换为大排量,车体中心与采摘中心对齐。

(4)打开1个采摘齿梳马达和2个输送马达。

(5)采摘机进行采摘作业,完成一行采摘。

(6)左、右转向缸动作,车体完成转向。

(7)继续采摘,重复步骤(3)、(5)、(6)。

(8)关闭采摘齿梳马达和输送带马达,采摘机高度恢复初始位置,轮式马达切换为小排量。

(9)到达厂房,关闭发动机。

2 行走液压系统设计

2.1 行走马达的选取

采摘机行走在道路上,必须克服行驶阻力,行驶阻力又分滚动阻力Ff、空气阻力Fw、加速阻力Fj、坡度阻力Fi[11]。

考虑到最大行驶阻力出现在低速上坡的过程中,故忽略空气和加速度阻力。为保证行走马达在采摘过程中的安全性,驱动力不仅需要大于行驶阻力,而且还要不超过采摘机的附着力。

所以最大行驶阻力∑F和附着力Fφ为

∑F=Ff·sinα+Fi

(1)

Ff=fW

(2)

Fi=tanα·W

(3)

Fφ=φW

(4)

式中:f为滚动阻力系数,取0.035;W为采摘机总重力,取19 600 N;α为坡度角,取25°;φ为附着系数,取0.7。

计算可得,最大行驶阻力∑F=9 429.547 N,Fφ=13 720 N。附着力大于行驶阻力,保证车辆有足够的抓地力。

选取最大行驶阻力为计算指标,为简单计算,设4个轮子的负载一样,可得单轮所受扭矩:

(5)

式中:R为车轮的静力学半径,为0.405 m。

计算得液压马达所需扭矩为954.742 N·m,考虑到机械效率,可得马达的实际输出扭矩:

(6)

式中:ηm为液压马达机械效率,取0.95。

可得马达实际输出扭矩为1 004.991 N·m。从而可以得到行走马达的排量:

(7)

式中:Δp为马达进出口压差,取18 MPa 。

计算得马达的排量为350.630 mL/r,选取南京恒通厂家排量为376 mL/r的双排量马达。

2.2 确定泵的型号

行走共有4个相同的轮式马达,液压系统为闭式系统,不考虑泄漏的情况下,泵的全部流量会进入轮式马达中,而后返回泵的回油口,因此计算4个轮式马达的流量q1和泵的排量Vp:

(8)

(9)

式中:V为马达排量,取376 mL/r;n为马达工作转速,取50 r/min;ηv为马达的容积效率,取0.85;ηvp为变量泵的容积效率,取0.92;n1为泵的转速,取1 400 r/min。计算得q1=88.471 L/min,Vp=68.688 mL/r。

考虑到泄漏,因此选取力士乐A4VG系列主泵排量为71 mL/r,内置补油泵排量为19.6 mL/r。

2.3 行走液压系统的工作原理

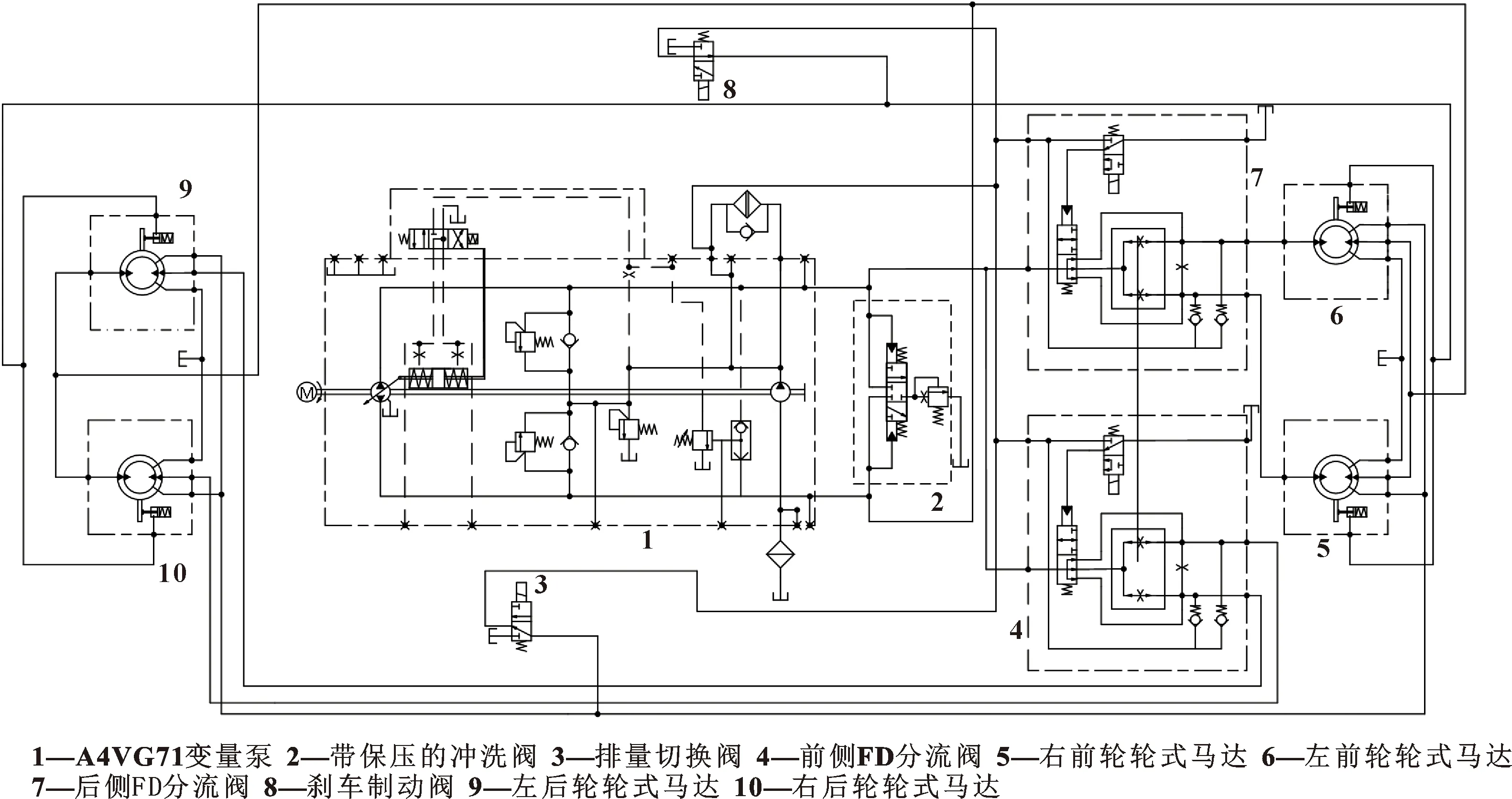

行走系统液压原理如图2所示,工作原理为:发动机给变量泵1的主泵和补油泵供油,主泵将流量分别供给前侧和后侧FD分流阀(元件4,7),而后液压油到达4个轮式马达(元件5,6,9,10)中去,而后大部分液压油回到主泵的回油口,少部分进入到带保压的冲洗阀2中回到油箱。

图2 行走系统液压原理

补油泵的作用:(1)提供流量用来补充闭式回路的泄漏和进行热交换。(2)用来给控制活塞供油[12],从而达到改变排量的目的。(3)将液压油注入到4个轮式马达中的制动活塞中,由于制动活塞的开启压力在1.5~2 MPa左右,需要一直保持住此压力,且需要流量较小,即可完成车辆的解除制动。(4)将液压油通过排量切换阀注入到轮式马达中。排量切换的原理是马达内部有一个可移动阀芯,当液压油推动阀芯的时候,就由大排量切换成小排量,也是由于管路中有液压油和马达切换的容积腔是个盲腔,需要保持2 MPa左右的压力,所需流量较小,不会对控制活塞造成长时间的影响。(5)FD分流阀开启时,需要一个开启压力克服弹簧阻力,从而打开FD分流阀实现强制分流的目的,且只需保持住压力即可。

考虑到采摘机会出现打滑工况,本文作者特地针对打滑现象的2种工况进行仿真:(1)左前轮单轮打滑工况;(2)左侧双轮同时打滑工况。液压仿真模型如图3所示。

图3 液压仿真模型

主要参数设置:柴油机转速1 400 r/min。主泵:排量71 mL/r,机械效率98%,容积效率92%。补油泵排量19.6 mL/r。车轮负载:大排量正常工况下输入扭矩1 005 N·m,车轮打滑输入扭矩0 N·m。带保压的冲洗阀开启压力2 MPa。轮式马达:排量376 mL/r,机械效率95%,容积效率85%。高压溢流阀开启压力30 MPa;低压溢流阀开启压力2.5 MPa;FD分流阀:开启信号60。

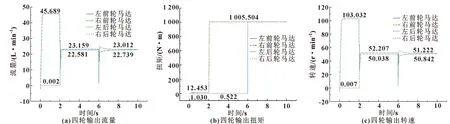

2.3.1 任意单轮打滑工况

仿真工况说明:0~2 s,左前轮发生打滑现象;2~6 s,开启前侧FD分流阀,前侧双轮强制分流;6~10 s,车身恢复正常,关闭前侧FD分流阀。

结果分析:由图4可知,在0~2 s内,左前轮马达发生打滑现象,不受负载,因此会导致A4VG71泵的流量大量分给左前轮马达,从而左前轮会高速旋转;2~6 s内,打开前侧的FD分流阀,前侧马达分得的总流量变小,从而左前轮转速下降,后侧马达得到流量,且可以正常输出转矩,来帮助车辆脱离打滑状态;6~10 s,车辆已经脱离打滑状态,关闭前侧分流阀,四轮转速基本一致,采摘机可正常行驶。由于FD分流阀有5%~10%的分流误差允许值,因此采摘机轮子的转速会有微小的差异。

图4 左前轮打滑工况

2.3.2 左侧双轮同时打滑

仿真工况说明:0~2 s,左侧双轮发生打滑;2~6 s,开启前侧和后侧FD分流阀;6~10 s,车身恢复正常,关闭前侧和后侧FD分流阀。

结果分析:由图5可知,在0~2 s内发生左侧双轮打滑现象,左侧双轮分得大部分流量,从而左侧双轮高速旋转;2~6 s内,开启前侧和后侧FD分流阀,四轮流量基本均分,右侧双轮可以正常输出扭矩,从而帮助车辆脱离打滑状态;6~10 s,车身已经脱离打滑状态,关闭前侧和后侧FD分流阀,而后四轮转速基本相同,可正常行驶。

图5 左侧双打滑工况

4 结论

设计一套自走式蓝莓采摘机的行走液压系统,通过计算选型,选取双排量马达和变量泵等主要元件;建立了AMESim的仿真模型,模拟了左前轮打滑和左侧双轮打滑的工况;仿真结果说明,整机符合防打滑的要求。

蓝莓采摘机行走液压系统的设计和防打滑工况的仿真,对蓝莓及其他采摘机的行走液压系统设计提供了一种方案,有一定的参考意义。