基于某车型A柱下竖板的材料解析

2022-12-29王立辉董伊康刘天武曹宏玮谷辉格

王立辉,董伊康,张 青,刘天武,曹宏玮,杨 婷,谷辉格

(河钢集团钢研总院,河北 石家庄 050023)

0 引言

随着汽车品牌不断迭代升级,产品更新速度加快,采用对标解析来评估和掌握汽车零件材料技术发展趋势成为各大汽车主机厂的主要手段。依托于材料解析手段获取材料信息和性能数据,可为整车新工艺、新材料及轻量化的研究提供强大数据支撑,为新车型的正向设计提供专业的技术支持,降低产品的研发周期及成本。伴随着环保、安全与节能减排等法律法规的实施,使得先进高强钢(AHSS)获得了快速发展,在汽车工业获得了广泛应用,以减轻车身重量、降低油耗和减少二氧化碳排放[1-3]。在汽车白车身轻量化设计中,钢铁材料,尤其是一些先进的高强度钢仍然会占主导,合适的钢材用在合适的位置,可以实现白车身的物理性能、化学性能和工艺性能的良好结合,做到经济性、可获得性等优势[4]。各个汽车车型A、B柱、保险杠等零部件主流选材为先进高强度钢,一般会选用热成形钢、双相钢、相变诱导塑性钢、马氏体钢等。汽车生产企业一般采用正向设计与选材和逆向设计与选材,而合适的选材对于实现车型轻量化至关重要。材料逆向解析与材料测试不同,由于材料未知,也缺少明确的判定标准及规则,需要从多方面、多角度进行综合分析以便准确地确定材料牌号。

本文针对某车型A 柱下竖板零件,重点从材料成分、组织和性能等维度综合逆向解析并判定材料牌号,旨在了解该车型A 柱下竖板的材料选择,为后续车型设计和同步工程开发提供参考,也为钢铁企业高强度双相钢的产品开发与应用提供借鉴。

1 试验材料和检测方法

实验材料选择厚度为1mm 的某车型A 柱下竖板。取样过程中综合考虑了取样位置、取样方法和尺寸大小的影响,构建了化学成分、力学性能、金相组织和显微硬度等测试方式的取样、制样与规范。本次A柱下竖板试验样件如图1所示。

图1 A柱下竖板试验样件

1.1 力学性能分析

拉伸试样的取样及制样选取平直度较好位置进行,按照GB/T 228.1-2010《金属材料拉伸试验第1 部分:室温试验方法》,在试验样件上加工出标距为A50mm的拉伸试样。加工好的拉伸试样在Zwick/Roell 100kN电子拉伸试验机上进行单向拉伸试验,采用应变速率控制模式,应变速率为0.00025/s,利用试验机配置的全自动引伸计测定应变。

1.2 金相分析

金相试样的制备满足GB/T 13298-2015《金属显微组织检验方法》的相关要求,试样经切割、镶嵌、磨制、抛光和4%的硝酸酒精溶液腐蚀,硝酸酒精溶液腐蚀时间为4s~5s,然后在Imager.M2m 型光学显微镜上观察显微组织。

1.3 显微硬度分析

硬度测试试样直接选用金相试样,依据GB/T 4342-1991《金属显微维氏硬度试验方法》进行,采用Tukon2500 Minuteman 型显微维氏硬度计测显微硬度,载荷为9.8N,保载时间为15s,随机测3 个点并取平均值。

1.4 化学成分分析

化学成分采用ARL4460火花直读光谱仪,依据GB/T4336-2016《碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法(常规法)》进行测试。测试前需要先在零件上取规格为1.0mm×30mm×30mm 试验样,将表面打磨除掉漆膜,然后用砂纸打磨光亮。

2 分析结果与讨论

2.1 材料牌号确定流程及原则

通过以上分析方法得到的测试数据需要综合考虑原材料与零部件成形性及加工方式的匹配性,保证成分-组织-性能的对应性及合理性。本次对标的车型是进口车型,通过查阅不同国家的材料标准可以看出,不同的材料体系中常规力学性能相差不大,但是成分体系有明显差异;另外对于相同的类别,不同的牌号其性能通常没有明确的界限,并且存在一定范围的交叉。其次,原材料加工成零部件的过程中经历了复杂的塑性变形,由加工引起的性能改变也需要综合考虑。因此进行材料的逆向解析确定牌号时,可按照如下流程操作:

(1)进行零部件形状的观察,分析其成形工艺路径,依据零部件在整车中的位置及作用工况,定性地确认常用材料品种及级别。

(2)结合可取样位置及大小,按照拉伸性能、金相组织、化学成分等性能综合分析及判定。原则上拉伸性能是材料判定最直观的要素,尽可能优先判定材料等级作为牌号划分的基础,其次金相组织能够初步判定材料种类,在明确材料种类的基础上根据化学成分分析其成分体系对材料组织、性能的影响。

2.2 力学性能

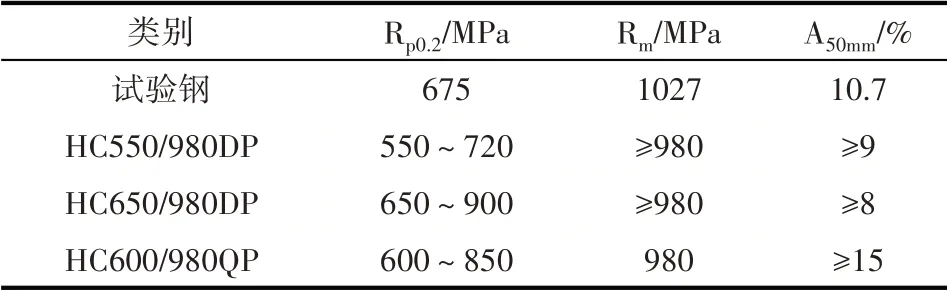

在零件上取样测试力学性能结果如表1所示。因是在成形后的零件上取样测试,试验材料因受冲压变形的影响,相较冲压前的原板屈服强度会略有增加、延伸率会有所降低,抗拉强度不会变化。因此,以抗拉强度为准,辅以屈服强度和延伸率作为参考,根据力学性能测试结果,该材料符合HC550/980DP、HC650/980DP 双相钢和HC600/980QP 淬火配分钢标准要求。

表1 试验钢的力学性能

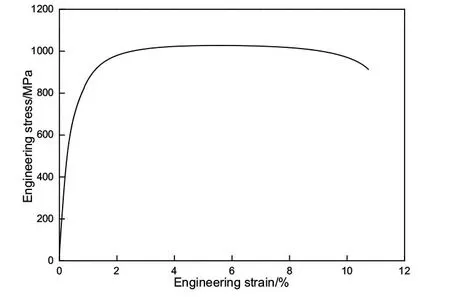

试验样的应力-应变曲线如图2所示。由图2可以看出,该试验样拉伸过程中呈现连续屈服状态,表现出双相钢和淬火配分钢连续屈服的典型力学特征。

图2 试验钢的应力-应变曲线

2.3 微观组织和显微硬度

试验样的金相观察结果如图3所示。由图3可以看出,试验样的微观组织为细小均匀的铁素体和马氏体,马氏体分布于铁素体基体中,部分在横向呈带状,说明金相观察的是钢板的纵截面,并且显示了试验样金相组织具有拉伸变形的典型特征。双相钢是由硬质马氏体和软相铁素体组成,其中马氏体主要起强化作用,铁素体提供塑性[5],试验样的微观组织符合双相钢的金相组织特征。而试验样并未出现以马氏体为主以残余奥氏体为辅的Q&P钢的典型组织特征,为此,结合前述力学性能测试结果,可以排除该零部件为HC600/980QP淬火配分钢材料。

图3 试验钢的金相组织×500

取金相样测试显微硬度值为304HV10,硬度实验结果表明,与抗拉强度980MPa相对应,这进一步表明该材料为抗拉强度980MPa 级的双相钢。双相钢的力学性能不仅仅由其中的铁素体和马氏体含量决定,同时也由马氏体的分布所决定[6]。此次试验钢马氏体呈大小均匀的岛状分布于铁素体基体中,这很有利于保证材料在冲压成形过程中保持良好的拉延性,避免了超高强度钢冲压开裂现象。

2.4 化学成分

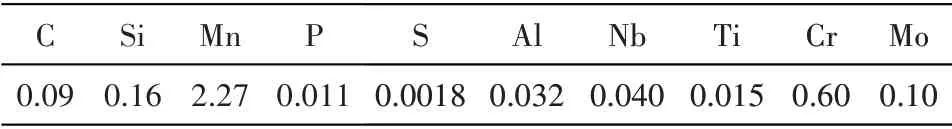

对于双相钢的成分体系,各个钢铁企业双相钢成分体系不一致,基本上在碳锰钢的基础上,添加Cr 和Mo 元素提高淬透性,采用不同的Si、Mn 及微合金元素Nb、Ti 等固溶强化、细晶强化和析出强化。试验钢化学成分分析结果如表2所示。由表2可以看出,低碳钢中添加了淬透性元素Cr和Mo,另外钢中辅以细晶强化和沉淀强化元素Nb 和Ti,根据化学成分体系结合力学性能以及微观组织和厚度规格,可以推断该零件材料为HC650/980DP冷轧双相钢。

表2 试验钢化学成分分析结果(质量百分数)wt%

采用高强度钢板不但可以实现汽车的轻量化,同时还能提高汽车的被动安全性,因此先进高强度钢板在汽车上的使用日益增多,尤其是双相钢[7]。双相钢由铁素体和马氏体组成,以相变强化为基础,具有低屈强比、高的初始加工硬化速率[8-9]以及良好的塑性、强度和烤漆性能[10]等优点,广泛应用于汽车的A 柱、B 柱及其辅助零部件。汽车A 柱总成材料质量对于整车安全性能非常重要,因此具有符合技术要求的A 柱下竖板选材是关键,本此零件的解析流程及原则可供同业者参考。

3 结语

本文设计了汽车A 柱下竖板试验样钢种牌号的确定流程及原则,根据试验样化学成分、力学性能、金相组织和显微硬度等测试数据结果,对该试验样钢种的牌号进行了研究,在综合分析后确定了该试验样钢种的牌号。

(1)力学性能结果表明,试验钢符合HC550/980DP、HC650/980DP 双相钢和HC600/980QP 淬火配分钢标准要求,且应力-应变曲线特征也符合以上牌号级别材料。

(2)金相组织结果表明,试验钢由铁素体和马氏体组成,显微硬度测试结果显示硬度为304HV10,表明该材料为抗拉强度980MPa级的双相钢。

(3)化学成分结合力学性能和金相组织分析结果表明,试验钢为铬钼系HC650/980DP双相钢。