乙丙共聚抗冲聚丙烯中乙烯含量的测定研究

2022-12-28翁志凡

翁志凡,冯 喆

(福建省泉州市福建联合石油化工有限公司产品质量中心,福建泉州 362800)

聚丙烯是以丙烯为单体聚合而成的聚合物,无毒、无味、密度小,刚度、硬度、耐热性能优异,具有良好的电性能及绝缘性能,几乎不受湿度影响,常见的酸、碱及有机溶剂对它几乎不起作用,在汽车工业、家用电器、电子、包装机建材家具方面广泛应用。均聚聚丙烯(HPP)普遍存在低温时较脆、韧性差、不耐磨、耐老化性能差,易老化,特别是光老化性能较差的缺点。为改善其抗冲击性、透明性、流动性等指标,开发适应市场需求的专用料,扩大聚丙烯应用领域,通常采取在丙烯聚合过程中加入乙烯单体,通过共聚反应达到改性的目的。聚丙烯共聚物一般分为无规共聚物(RCP)和嵌段共聚物(ICP)两种。

福建联合石油化工有限公司(以下简称FREP)生产的2110H和3248R牌号,是典型的嵌段抗冲共聚和无规共聚聚丙烯。2110H是在两个反应器串联的大聚丙烯二线生产,第一个反应器中进行丙烯均聚,得到等规聚丙烯均聚物,转入下一个反应器,利用催化剂残余活性,控制适当反应条件,乙烯、丙烯单体共聚后,在HPP颗粒空隙发生反应,生成嵌段抗冲共聚物。HPP颗粒是一个多孔、疏松的结构,当聚合物进入共聚反应器,剩余的聚丙烯颗粒空隙被乙丙橡胶相所占据,因此在多区反应器的停留时间、均聚物的空隙率(表面积)、共聚反应器中的残余活性等,决定了抗冲产品中橡胶含量,也即乙烯的含量。

研究及实践证明,ICP的抗冲击性能主要与乙烯含量相关,目前普遍采用傅里叶变换红外光谱法,测定ICP中的乙烯含量。FREP生产2110H期间,粉料中乙烯含量的分析数据起伏不定,难以为生产装置提供准确操作指导,同时,化验日常分析中也发现,2110H粉料的乙烯含量分析数据,难以平行,本文对这个现象进行研究探讨,以找到问题根源及解决方案。

1 红外光谱法检测ICP中乙烯含量的基本原理

红外光谱法具有速度快、重现性好、反应分子结构信息多的优点,因此在高聚物研究中的应用日益增多。傅里叶变换红外光谱仪由光源、迈克尔逊干涉仪、样品池、检测器和计算机组成,由光源发出的光经过干涉仪转变成干涉光,干涉光中包含了光源发出的所有波长光的信息。当干涉光通过样品时,某一些波长的光被样品吸收,成为含有样品信息的干涉光,由计算机采集得到样品干涉图,经过计算机快速傅里叶变换后,得到吸光度或透光率随频率或波长变化的红外光谱图。

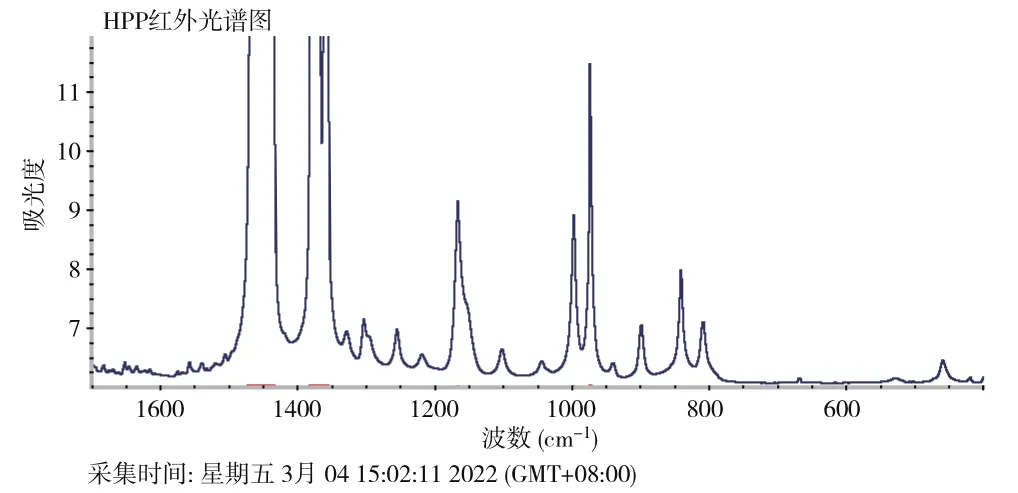

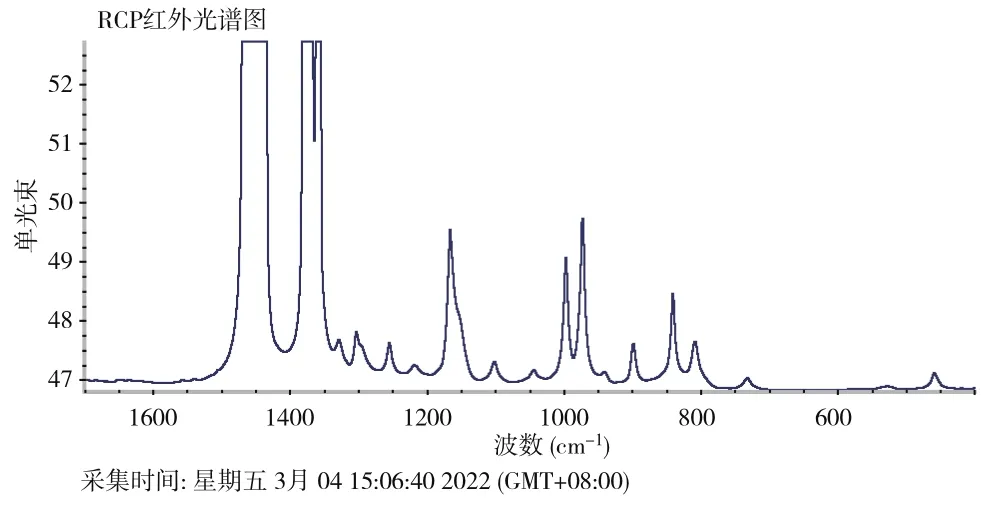

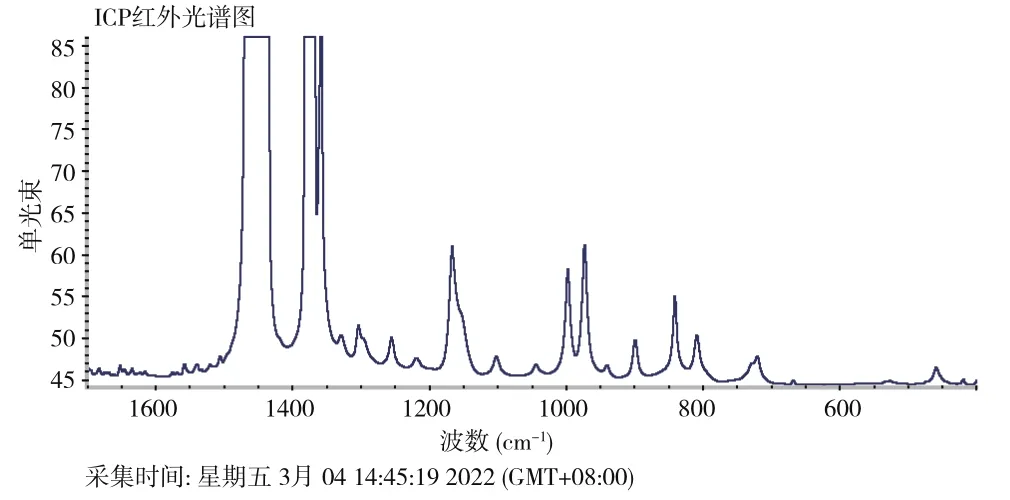

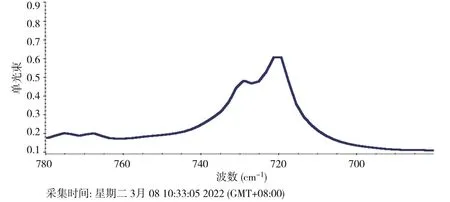

红外光谱法测定乙丙共聚物的乙烯含量,具有独特的优势,乙烯共聚单体亚甲基链(-CH2-摆振)即使含量很低,也会在低频区730cm-1附近出现特征吸收谱带。分别对HPP、RCP、ICP样品制样后进行红外扫描,HPP在波数780~650cm-1内较为平坦,如图1所示;RCP在波数730cm-1处有很明显的吸收峰,如图2所示;ICP在730cm-1和720cm-1处均有明显的吸收峰,图3、图4为吸收峰附近高分辨率扫描图,且随着乙烯含量的增加,特征吸收峰的吸收强度明显增加,选定770~690cm-1的特征吸收峰的峰面积作为定量依据,实际检测分析时,在约200℃的温度下,压制聚合物模片,以空气为背景,扫描样品进行定性、定量分析[3]。

图1 HPP的红外扫描图

图2 RCP红外扫描图

图3 ICP的红外扫描图

图4 ICP在720cm-1附近高分辨率扫描图

红外定量分析的原理是基于比耳-朗勃特(Beer-Lambert)定律,可写成:A=abc,式中:A为吸光度(absorbance),无单位;a为吸收系数(absorptinity),是物质在单位浓度和单位厚度下的吸光度,不同物质有不同的吸收系数,且同一物质的不同谱带其a值也不相同,即a值是与被测物质及所选波数相关的一个系数;c为浓度;b为样片厚度。对于抗冲共聚聚丙烯的特征吸收谱带,a值相同,得到浓度与吸光度/膜厚成正比,并且吸光度具有加和性,即二元和多元混合物的各组分在某波数处都有吸收,则在该波数处的总吸光度等于各组分吸光度的算术和。通过测量标样在720~730cm-1双峰带峰面积和膜厚,以特征吸收的峰面积为横坐标,以乙烯含量为纵坐标,拟合得到标准曲线,再通过测试得到样品在该双峰带峰面积和膜厚,通过标准曲线得到样品的乙烯含量。

2 实验部分

2.1 仪器与材料

(1)Nicolet510 FTIR傅里叶变换红外光谱仪。

(2)Spe2c ac热压片机。

(3)标准筛。

2.2 实验数据

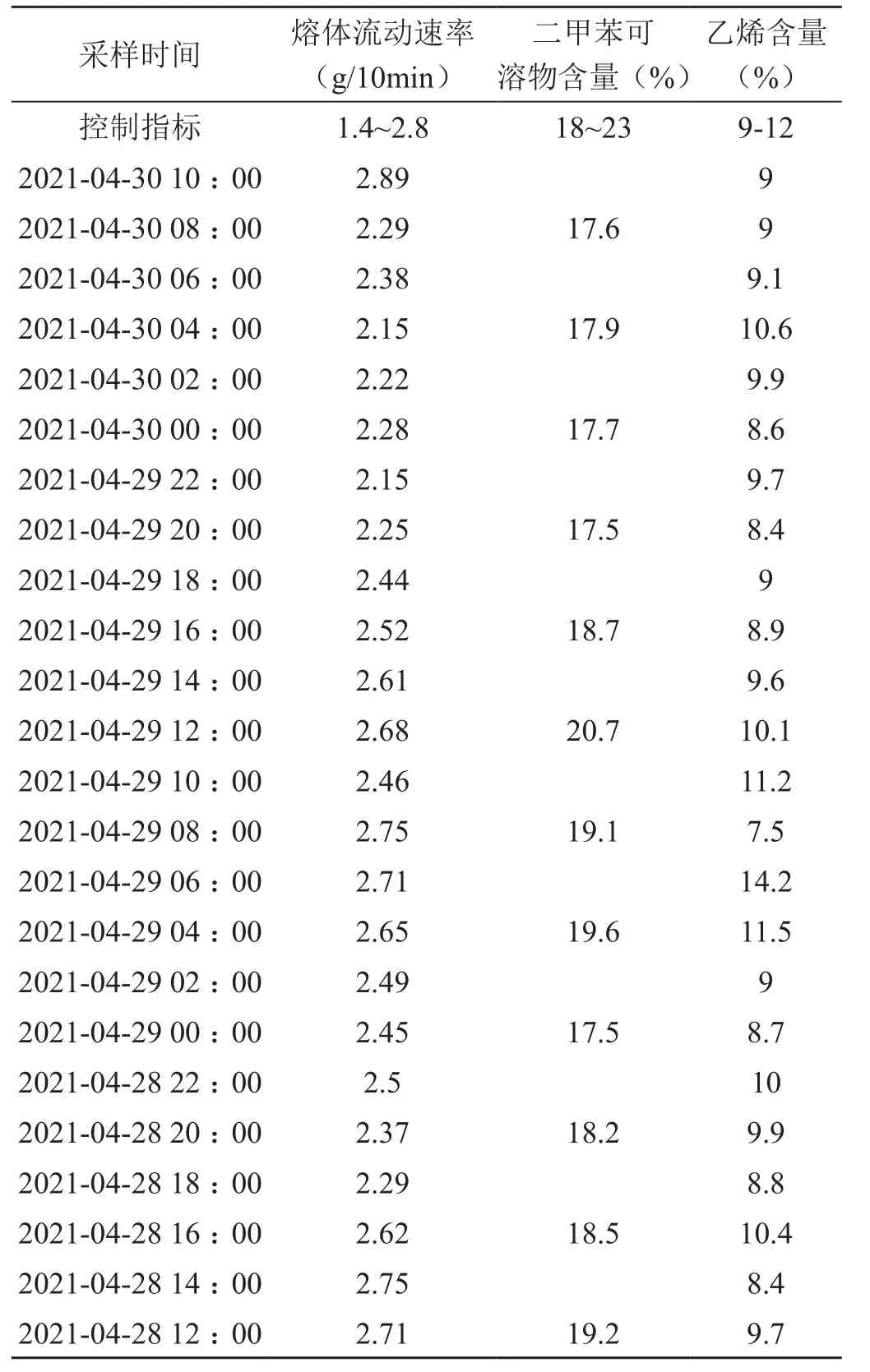

在生产2110H期间,对反应器出口粉料按照标准方法进行乙烯含量分析,表1为2021年4月2110H排产周期内,共聚反应完成后D431粉料的分析数据,该时间段内,生产平稳,乙烯加入量正常无变化,但分析数据在7.2%~14.2%无规则波动,同时也与二甲苯可溶物等分析数据无法吻合。为了进一步验证,选取多个时间段内D431粉料,压制多个样片,进行乙烯含量分析,结果如表1所示。

表1 2110H生产期间D431底粉料的分析数据

上述分析数据说明,2110H生产期间,D431粉料中乙烯含量分析数据起伏不定,波动超出方法允许范围。

根据工艺过程及生产负荷可知,粉料从D431经造粒成型到达D460,约需4h,表2数据是公司生产2110H期间,用D431粉料和同时期D460粒料分别制成样片,对样片不同部位红外扫描所得数据。

表2 11月21日D431底粉料及同时期D460粒料重复分析数据

如表2所示,粉料样片不同部位分析数据差异较大,说明样片不均匀。粉料经造粒螺杆混炼均匀程度高,样片不同部位分析数据一致性好。但两者数据差异,原因是造粒过程中,添加了抗氧剂、抗结块剂、开口剂等多种助剂,这些添加剂在720cm-1附近有红外吸收,导致造粒后的数据升高。

3 原因分析

根据乙丙抗冲共聚反应原理及生产过程可知:第一个反应器中生成的HPP颗粒是一个多孔、表面积大的疏松结构,在第二个反应器中,共聚反应在这个多孔结构的颗粒表面引发,生产橡胶相产物,这些颗粒在反应器的停滞时间、均聚物的空隙率、催化剂活性等差异,使出反应器的ICP颗粒上橡胶相含量存在一定差异。

3.1 ICP粉料颗粒与乙烯含量关系

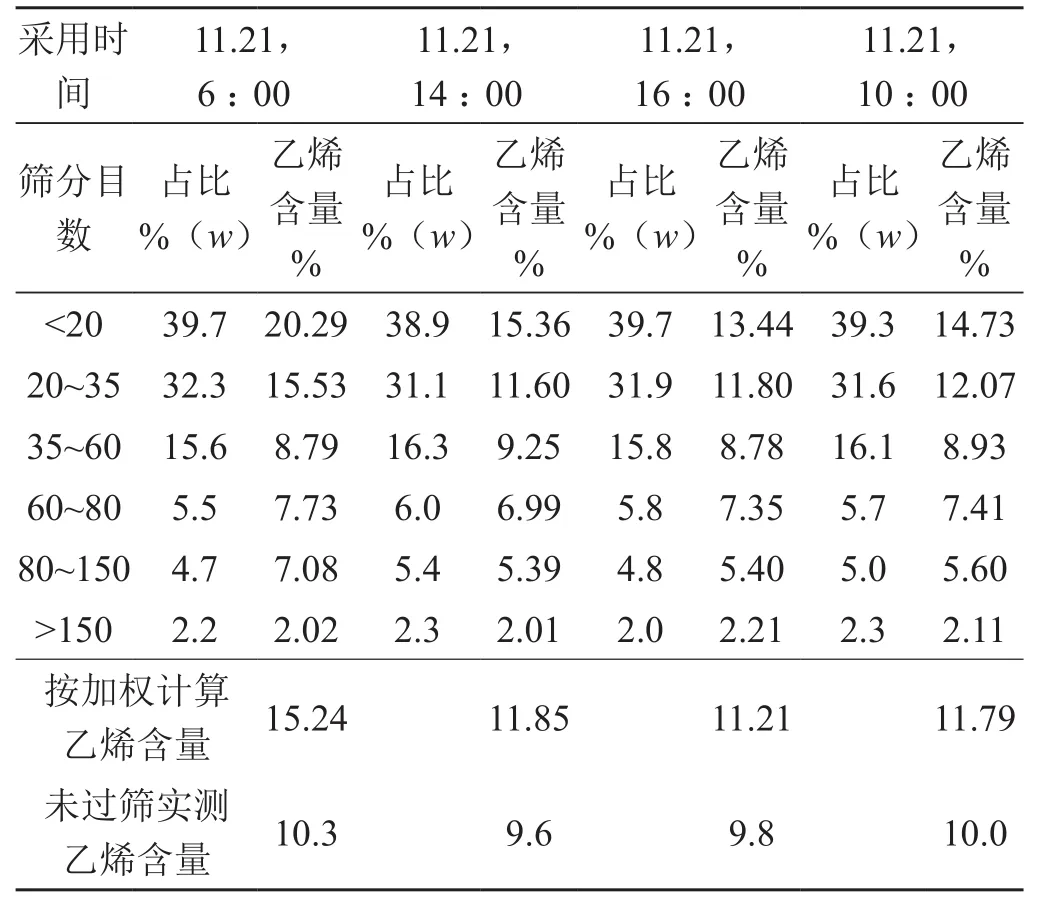

装置生产2110H时,采集D431底粉料,用不同目数的筛子对粉料过筛,按颗粒大小分类,分别检测乙烯含量,数据如表3所示。

表3 D431底粉料不同颗粒大小下的乙烯含量

表3数据说明,粉料中不同颗粒大小的乙烯含量不一样,大颗粒的乙烯含量高。根据ICP生产过程及原理,催化剂类型、反应器停留时间等因素,疏松结构的大颗粒粉料表面积大,引发的嵌段共聚反应更充分,生成的橡胶成分多,因此大颗粒粉料上乙烯含量高。

3.2 样片外观

按分析方法规定,分析乙烯含量前,需在温度170℃条件下,压制模片,其中ICP膜片厚度为0.015~0.030cm。图6为供红外分析用压制的样片,左侧两个为生产2110H时D431底部粉料的膜片,右侧为2110H造粒后粒料的膜片。

图6 供红外分析用的ICP样片

从图6可看出,2110H粉料样片上,存在白色斑块痕迹,因压片时没有搅拌等措施导致橡胶相组分分布不均匀造成;造粒时,粉料经螺杆充分熔融混炼,橡胶组分完全均匀分散,样片膜片颜色透明均匀,但造粒过程中添加了抗氧剂等各类助剂,对测定造成干扰,其乙烯含量分析结果存在偏差。

3.4 样品及分析数据代表性

颗粒大小不一的粉末物质,在摇晃、震动过程中,会逐渐分层,大颗粒处于上层,小颗粒位于下层。装置生产过程中,采集的2110H粉料,经搬运、车载等多个过程,达到化验分析现场时,样品的均一性已经破坏,特别是该项目由倒班班组多人负责分析,每个人的取样方式及手法差异,难以取得代表性一致的样品,加之红外分析压片时,只取0.5g样品,更加难以保证样品的代表性。

观察表3数据,某些目数范围内粉料的乙烯含量比较稳定,因此,在生产工艺参数、催化剂、添加剂类型不变的情况下,与生产理论加入量及总体分析数据对照,选定一定目数范围内的粉料,分析乙烯含量,以该数据代表整个粉料的乙烯含量结果。

(1)可快速得出近似结果;

(2)可消除取样代表性差的问题。

此项工作还待以后进一步取得更多对照数据,确定目数范围,待化验购买的造粒机到货后,粉料不加添加剂情况下,经螺杆机混炼后粒料数据对照,可以获得更加准确可靠的数据方案。

4 结论及解决办法

2110H粉料的颗粒大小不同,乙烯含量存在差别,大颗粒上橡胶组分较多,乙烯含量高;分析时压制的样片不均匀,难以得到真实、准确的乙烯含量数据。为得到准确可靠的2110H粉料乙烯含量数据,可用于指导生产操作,结合化验的实际情况,提出以下解决办法。

1)在生产工艺条件及催化剂、添加剂不变情况下,取一定目数颗粒范围的粉料的乙烯含量,代表整体2110H粉料的乙烯含量。

2)增加粉料取样量,对粉料过筛,按颗粒大小分别分析乙烯含量,然后根据颗粒分布,计算整体样品的乙烯含量。

3)为保证取样量代表性,取10kg以上大量粉料,在造粒机上熔融混炼,使橡胶相分散均匀,然后对造粒后的颗粒进行乙烯含量分析。