含硫油田采出水系统腐蚀机理及防腐技术研究

2022-12-28李吉鹏王帅栋田富全肖美霞

陆 潇,李吉鹏,王帅栋,田富全,肖美霞

(1.中国石油长庆油田分公司第十一采油厂,陕西西安 710016;2.西安石油大学新能源学院,陕西西安 710065)

近年来,我国对油气资源的需求显著提升,运输管路及设备也随之增加,然而金属管路及设备容易被油气中的二氧化碳和硫化氢等侵蚀,影响油田的生产安全和经济效益[1]。所以,对腐蚀成因进行充分认识,并制定出行之有效的防腐蚀措施,具有重大意义。管路腐蚀主要原因为含硫污水中的H2S、NH3等腐蚀介质由于电化学反应生成H2S而引起的腐蚀;污水中大量的NH3、CN-、Cl-与H2S反应生成腐蚀性较强的NH4HS等物质而引起的腐蚀。目前,常用的防腐手段主要有管道涂层保护,添加缓蚀剂和除硫剂等。

1 实验方法

1.1 油田水质分析

选取含硫区域站点中采出水系统中的水样作为研究对象。参考SY/T 5523—2000《油田水分析方法》进行水样分析;通过离子色谱仪(ICS-5000)进行离子浓度分析;水样中CO32-和HCO3-浓度采用双指示剂——中和滴定法酚酞和甲基橙的方法测定(LY/T 1251—1999)。

1.2 腐蚀产物分析

将现场站点的腐蚀样品经过洗油、干燥和研磨后制样,利用X射线衍射仪(XRD)检测腐蚀产物的物相组成,利用扫描电镜(SEM)对腐蚀产物进行微观形貌观察,利用能谱分析仪(EDS)分析腐蚀产物中主要的化学元素组成。

1.3 挂片失重实验

腐蚀钢片采用尺寸为40mm×10mm×3mm的Q235B钢片,用280-1000#砂纸逐层打磨,用去离子水清洗,再用丙酮除去油脂,然后用冷风烘干,3次称重,取平均值。在高温高压釜内,将钢片置于腐蚀性介质中,进行了动态挂片实验。在35℃×101kPa的环境中,进行了168h的腐蚀实验。测试完毕后,将钢片放入酸性溶液中浸泡数秒,然后用去离子水清洗,用酒精除去水分,然后用冷风干燥;三次称重,取平均值,每1组分别作3个平行样品。按式(1)计算Q235B钢片的腐蚀速度。

式中:v为腐蚀速率,μm/a;m0-m1为试样的质量损失,g;S为金属试样的表面积,cm2;ρ为金属材料密度,g/cm3;t为腐蚀时间,h。

1.4 水质硫化物的测定

依据国家环境保护总局标准HJ/T 60—2000《水质硫化物的测定碘量法》,研究了除硫剂添加量对不同水样中含硫化物的影响。硫化氢测定实验采用GB/T 11060.1—2010进行,每个实验均要进行2~3次,误差不超过±1%。

1.5 缓蚀率的计算

按式(2)计算均匀缓蚀率η。

式中:η为均匀缓蚀率,%;Δm0为空白实验中试片的质量损失(g);Δm1为加药实验中试片的质量损失(g)。

2 结果与讨论

2.1 水样测试结果分析

油井采出水成分测定结果,如表1所示。当矿化度小于150 000mg/L条件下,碳钢的腐蚀速率随着矿化度的增加而增大。由表1可知,该采出水样品的矿化度对钢的腐蚀速度有一定影响。当CO2存在于腐蚀介质中时,它会与水分子发生反应,而碳酸则会在溶液中电离,并产生 H+和HCO3-。这些物质会增加溶液的导电性和腐蚀性,加速腐蚀。另外,由于Ca2+、Mg2+、SO4

表1 油井采出水成分测定结果

2-、HCO3-、CO3

2-等含量较高,当它们处于饱和状态时,极易形成不溶性物质,从而在钢材表面形成一层固体垢块。当无机盐积聚到一定浓度形成致密的污垢时,腐蚀反而得到缓解,但是,严重的污垢也会导致设备的阻塞,对安全生产具有不良影响。当Cl-含量大于7 000mg/L 时,腐蚀速率明显加大,这主要是由于高浓度的Cl-离子易穿透保护膜,在阳极区,导致一般坑蚀蔓延,使腐蚀加剧,产生局部腐蚀。

2.2 腐蚀产物的XRD,SEM和EDS分析

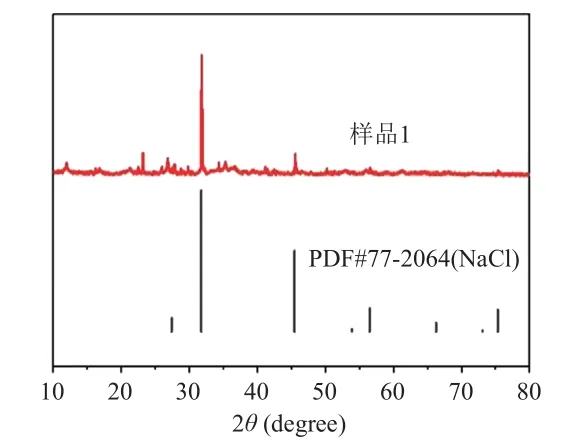

利用XRD表征技术对站点腐蚀产物的物相结构进行分析,如图1所示,其腐蚀产物在2θ=11.6°对应于Fe2O3的特征峰。2θ=32.6°主要为NaCl的特征峰。

图1 腐蚀产物样品XRD谱图

腐蚀产物EDS元素分析表明,主要含C(32.54wt%)、Fe(26.40wt%)、Cl(10.26wt%)、O(29.91wt%)及S(0.59wt%)等元素,基体铁与腐蚀产物膜的界面处,Cl-会积聚成核,导致界面区域阳极溶解加速形成蚀坑。在Cl-的催化作用下,点蚀坑会逐渐扩大、加深。S元素主要以溶解H2S形式存在,加剧腐蚀。

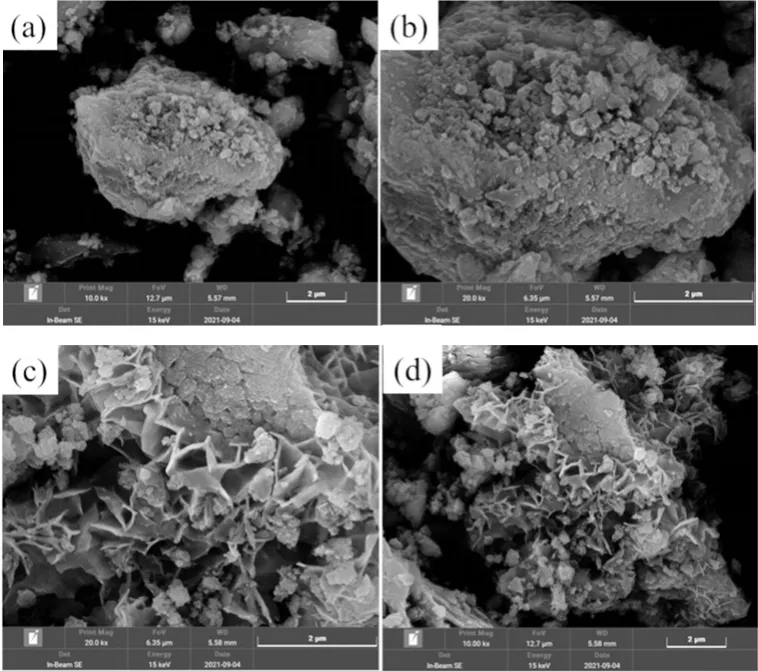

图2和图3给出了腐蚀产物的SEM形貌图。结果显示腐蚀产物主要为疏松多孔结构,该多孔结构使得腐蚀液在其中进一步富集,可以加速管道腐蚀,在Cl-的催化作用下,点蚀坑区域会不断扩大、加深。基体铁与腐蚀产物膜的界面处,Cl-会积聚成核,导致界面区域阳极溶解加速形成蚀坑,在Cl-的催化作用下,点蚀坑会不断扩大、加深。

图2 腐蚀产物的低倍率SEM图

图3 腐蚀产物的高倍率SEM图

2.3 除硫剂评价

现用的除硫剂TL-10是一种具有刺激性气味的淡黄色液体,具有良好的水溶性,能有效清除气体或液烃中的H2S、硫醇及其他含硫化合物。

2.3.1 除硫剂动态除硫效率分析

在动态下测定了90min内除硫剂在不同时间的除硫效率,如表2所示。当反应时间达到60min后,除硫剂的除硫效率为86.4%,达到最佳状态,除硫效率比较优异。

表2 动态下不同时间除硫剂TL-10的除硫效率

在动态下测定了不同含量除硫剂的除硫效率。发现随着除硫剂的增加,除硫效率呈现单调性提高,当添加量达到66 667×10-6时,其除硫效率可达到80.7%。该结果证实了除硫剂TL-10的除硫效率较好。

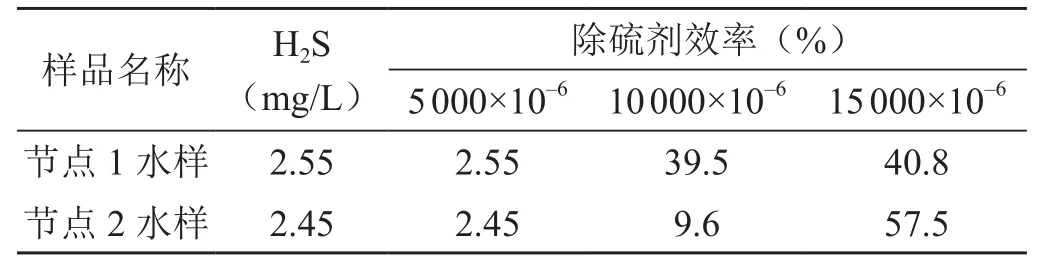

2.3.2 除硫剂静态除硫效率分析

研究了除硫剂TL-10添加量对硫化物含量不同的水样的除硫效率的影响规律。如表3所示,除硫剂含量与除硫效率呈现单调增加趋势,调控除硫剂含量可实现较高的除硫效率。

表3 不同除硫剂TL-10添加量下,采出水系统中水样的除硫效率

2.4 缓蚀剂评价

MH-46作为一种具有良好抗CO2侵蚀性能的油溶性咪唑啉类缓蚀剂,在管道和装备中广泛使用。

图4(a)给出了含有不同量的缓蚀剂MH-46的腐蚀介质中Q325B试样腐蚀情况。在没有投加缓蚀剂时,Q235B的腐蚀速率为0.195mm/a;投加缓蚀剂MH-46后,发现随着缓蚀剂的添加量增加,腐蚀速率不断降低。当投加90×10-6MH-46缓蚀剂时,Q235B的腐蚀速率为0.057mm/a,缓蚀率可达到70.8%。该研究结果表明,MH-46缓蚀剂对采出水系统防腐性能相对较好。

图4 添加0、30×10-6、60×10-6和90×10-6缓蚀剂后采出水系统水样中Q235B试样腐蚀情况以及SEM形貌图

图4(b-e)给出了添加缓蚀剂后Q235B腐蚀挂片表面SEM形貌,发现钢片表面发生轻微腐蚀,此外,还发现了一些不同程度的腐蚀坑,但并没有大范围的腐蚀,这表明缓蚀剂MH-46的存在确实降低了腐蚀速度。这是由于缓蚀剂MH-46在金属表层上可以阻止电荷的传递,同时也可以阻止铁离子与腐蚀介质的离子扩散。缓蚀剂MH-46通过与氢离子作用阻止氢离子得到电子被还原,从而达到缓蚀目的。另一方面可使金属表面形成一层钝化膜,从而达到抑制腐蚀的目的。此外,Q235B钢腐蚀产物主要含有O、C、Fe、S、Al及Cl元素,其中Cl元素含量有所减少,可减缓腐蚀。该研究结果再次证实了缓蚀剂MH-46对采出水系统具有较好的防腐性能。

3 结论

1)针对采出水和腐蚀产物分析结果,发现采出水中较高的矿化度、CO2浓度、H2S浓度、Cl-含量及水型等是采出水系统腐蚀的主要原因。

2)在氯化钠型水系中硫化物对腐蚀影响较小,CO32-、HCO3-和Ca2+等离子会促进腐蚀;基体铁与腐蚀产物膜的界面处,在Cl-的催化作用下,导致界面区域阳极溶解加速形成蚀坑。

3)对现用的除硫剂TL-10的除硫效率和缓蚀剂MH-46的缓蚀率进行室内实验,发现TL-10具有优异的除硫效率,MH-46对在氯化钠型水系中钢材的腐蚀具有良好的缓蚀效率。