环氧乙烷生产工艺研究

2022-12-28林艳涛

林艳涛,聂 伟,丛 亮

(吉林石化公司电石厂,吉林吉林 132000)

环氧乙烷的主要作用是用来生产乙醇,在当前市场中有着较大的占比,但当前的实际生产加工中,仍然会存在资源浪费的问题,为此须改进环氧乙烷生产工艺,提升其生产量与生产质量。

1 环氧乙烷生产工艺概述

1.1 环氧乙烷

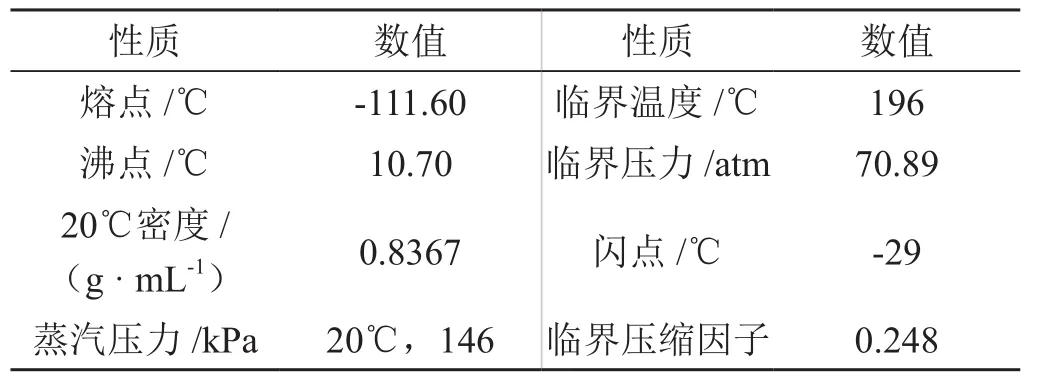

环氧乙烷(EO)是一种成分组成简单的环醚,属于杂环类化合物,现已被广泛应用在我国工业、军事、医疗、洗涤、印染等领域中,主要生产乙醇类制品,若想在未来不断扩大市场,就必须要对环氧乙烷的生产技术加大关注,配合各类现代化工艺和手段进行相应的优化和调整,其标准性质如表1所示。环氧乙烷是乙烯的“衍生物”,属于有机化工原料,通过精加工可生产出十分精密的化工中间体,主要使用银作催化剂反应,乙烯被纯氧氧化产出环氧乙烷,这一过程可以有效提高反应器中乙烯含量,且可以降低反应成本,在此过程中需要控制水含量和杂质含量,保证各项参数均能够满足应用需求。

表1 环氧乙烷的部分标准性质

1.2 生产工艺

2 环氧乙烷生产工艺流程模拟分析

环氧乙烷是重要的有机化工原料,市场需求始终旺盛,随着我国新装置的建设投产,已在逐年降低生产能耗、节约成本。本文将对反应吸收单元、CO2脱除单元、再吸收汽提单元、精制单元进行模拟分析。

2.1 反应吸收单元

反应吸收工艺:氧气经过过滤后进入混合站H-101,且由大量仪表持续不断地监控,防止反应系统的气体回流,乙烯经过脱硫后与循环气混合,整体浓度约为30.0mol%;氧气浓度约为7.6mol%,杂质气浓度约为12.5mol%。反应进料气在气气换热器E-111的管程被预热,进料气体进入反应器顶部,约有8.1%的乙烯被转化,反应初期环氧乙烷的选择性高达91.0%,离开反应器R-101气冷段的气体经过二次换热冷却到70℃,环氧乙烷几乎被全部吸收,在模拟中可以根据物性的特点和温度来选择相应的物性方法,确保模拟结果可靠性。

2.2 CO2脱除单元

CO2脱除单元:反应循环气经过预饱和段后进入吸收段,循环气与碳酸盐溶液逆流接触,富液经过换热后伴随着压降,在0.199MPa的压力下烃类被闪蒸至气相,在此过程中二级闪蒸段压力为0.12MPa左右,稳气甲烷被注入二级闪蒸段以补偿损失的烃类,保证再生塔冷凝器含量在10-6级,节约了原料消耗。由于经过环氧化反应后得到的气体产物组成复杂,只能选用活化热钾碱法工艺脱除循环气中的CO2,可以利用ELECNRTL模型来真实模拟实际情况,其中平衡级模型会预先假设处于热力学平衡状态,引入板式塔级效率和填料塔矫正偏差,预测一般难以同设备结构相关联,实际应用效果较差。

2.3 再吸收汽提单元

再吸收汽提单元的主要目的是回收原料气,随后将其送往精制单元,气体后续进入低压环氧乙烷吸收塔,离开低压环氧乙烷吸收塔后,气体经过回收压缩机加压后返回到水洗塔的预饱和段,目的是减少塔顶的杂质夹带,通过高压蒸汽驱动的真空泵维持,有效避免贫循环水中乙二醇的积累,闪蒸后作为环氧乙烷汽提塔的进料。工艺设计上要求塔顶气相中尽量不含水,为此需要提前考察再吸收的回流量,在操作条件不变的情况下,分析汽提塔汽提效果,从而确定最优的回流量取值范围,根据汽提塔分离要求设计值为0.001wt%,结合两塔再沸器的总负荷变化情况来设定参数,切实满足汽提的效果,避免后续出现操作偏差。

2.4 精制单元

精制单元主要包括精制塔和CO2汽提塔,高浓度的环氧乙烷进入精制塔,塔内有两股侧线采出,作为环氧乙烷汽提塔塔顶回流液,通过回流泵返回至精制塔去除杂质气体,少量醛类物质在精制塔底部富集,精制塔和CO2汽提塔为高温贫循环水,进一步脱除溶解液相中残留的甲醛。环氧乙烷工艺循环回路多,吸收再生后会采出一股塔顶回流,在此过程中引入电解质体系,可以降低组分体系的复杂性,顺利脱除单元为电解质体系,在全流程模拟过程中,局部单元的热力学方法保持不变,以此来提高液相中的溶解度。

3 环氧乙烷生产工艺技术的关键区域

3.1 供给层面

优化乙烯氧化工段,在能源供给层面进行相关的优化设计,根据化工生产单元分布来进行研究,通过优化现有模式,选择出优化的氧化生产方式,从而使化工生产过程也可以高效运行。对于环氧乙烷生产工艺的研究,在后续的革新设计过程中,要深入剖析可能出现的化学反应特点,进行相应的能源技术革新,保证可以优化直接氧化法反应过程,促进环氧乙烷生产效率的提升。

3.2 守恒层面

在环氧乙烷化工生产中,守恒层面如果不注重对于环氧乙烷生产工艺的总结研究,会出现大量能源被浪费的情况,为此要对循环生产过程、直接氧化过程进行重点分析,充分保证环氧乙烷的生产效益。环氧乙烷化学生产过程必须要着重关注化学反应环节和循环氧化环节。在直接氧化环节,通过采用适当的环氧乙烷氧化催化剂,可有效提升乙烯的转换率和环氧乙烷收率。

3.3 转换层面

在环氧乙烷化学工艺研究过程中,为了能够进一步降低过程消耗,维持物料平衡,需要着重关注转换层面,有效开展相应的工艺优化工作,促进环氧乙烷生产效率的保质提升。在直接氧化法生产中,要注意到当前的反应温度与相关辅助设备配置,有效控制内部反应参数,避免对氧化反应过程造成影响,确保直接氧化反应能够符合转换要求,有效提升环氧乙烷生产效率,从而规避问题的出现。

4 环氧乙烷生产工艺技术的市场分析

4.1 生产现状

2020年全世界环氧乙烷的总生产能力为2 925.0万t/a,生产装置主要集中在亚太、中东和北美地区,北美地区的生产能力约占17.76%,中国石化集团公司生产能力约占9.71%,其原因在于核心技术和知识产权仍然在国外发达国家少数公司的手中。现阶段国内对环氧乙烷需求连年上升,不少企业都在着手提高环氧乙烷产能,截止到2020年12月底,生产能力已达到903.7万t/a。

SUI是指喷嚏、咳嗽、大笑或运动等腹压增高时出现不自主的尿液自尿道口漏出;尿动力学检查表现为充盈性膀胱测压时,在腹压增高而无逼尿肌收缩。妊娠和分娩是盆底发生损伤及缺陷的第一位独立危险因素,可能与围产期盆底肌肉、神经、韧带等受到了损伤,导致不同程度的盆底功能障碍性疾病,出现子宫脱垂、尿失禁、便秘等表现[3]。阴道分娩可对盆底软组织造成直接损伤,严重时发生撕脱,支持组织的功能相应受损,收缩力及张力受到一定程度的抑制[4]。

4.2 发展前景

环氧乙烷消费主要集中在亚洲地区与北美地区,其中北美的总消费量约为18.78%,亚洲地区的消费量约为37.48%,预计在未来5年世界环氧乙烷的需求还会不断增长。世界各个国家和地区环氧乙烷的消费结构有所不同,如亚洲地区主要为乙二醇消费,约占环氧乙烷总消费量的38.46%,乙氧基化合物需要约占7.74%,聚醚多元醇约占2.76%,后续的发展应进一步强化综合性。

4.3 新建扩建

当前我国各企业正着手新建、扩建环氧乙烷厂,中国石化在2018年新建8万t/a乙二醇和5.0万t/a商品环氧乙烷生产装置,化工一体化项目也提上日程,计划2025年前完成阶段性新建和扩建。如果后续其他企业项目均可以按照计划实施,预计到2025年,我国环氧乙烷的总生产能力将达到约3 620万t/a,生产能力在未来还将逐步提升,进而满足市场的需求。

5 环氧乙烷生产工艺分析

5.1 银催化剂

通过添加适当的助催化剂不仅可以提高稳定性,且可以确保环氧乙烷生产中的安全,就助催化剂添加技术进行研究,可选择添加IVB族金属元素促进剂,也可以在此过程中添加稀土元素、磷等协同助剂。乙烯在氧化中有着较强的放热反应,为此了进一步保证生产质量,可从活性炭、石油焦等转向有机聚合物,由载体制得催化剂,使环氧乙烷生产过程的活性得到较大提高。在载体中加入银催化剂还能抑制晶体的增长,提高了催化剂的使用寿命。

5.2 工艺技术

在环氧化过程的初始阶段,为了缩短开车时间,可选择高温热处理、有机卤化物预浸泡的方式,初期阶段采用特殊程序,解决高选择性催化剂在老化阶段活性和选择性低的问题。同时,为了进一步提高环氧乙烷生产工艺技术的应用效果,可以将反应气体中的乙烯浓度由25%升高到55%,从而避开乙烯和氧浓度爆炸范围,提高环氧乙烷生产中的活性,提高整体的质量。

5.3 吸收解析

环氧乙烷吸收是生产中的重要环节之一,为了能够提高汽提塔塔顶环氧乙烷浓度,可以在环氧乙烷吸收塔急冷区下游的一个或多个位置加入碱,减轻装置的酸腐蚀问题,微通道反应器来降低烃控制反应温度。同时,可以将制备环氧乙烷作为研究的重点内容,将反应过程控制在较高氧气含量的环境下进行,不仅可以提高催化剂的寿命,还可以通过吸收解析来节约动力,满足后续发展需求。

6 环氧乙烷生产工艺的改进

6.1 反应器改进

温度是环氧乙烷反应过程中的重点,如控制不当可能无法发生反应,且还会导致各类物质失去作用,为此在环氧乙烷生产过程中,需要改进反应器来保障其结构稳定,在生产工艺改进中,可以配合螺旋形流体传热模式替代传统的导热方法,从而有效提升生产效果,达到延长寿命与提升活性的目的。传统生产工艺中会浪费大量的银催化剂,反应器改进要注重银催化剂的使用性,为此可将催化剂(柱状颗粒)装填在反应器列管中,以此提高生产效率,且在后续的改进中要做好实验反应经验的总结,结合催化剂填装规律开展后续工作,在此过程中需要设定出反应器参数,通过参数科学计算保障反应器性能处于最佳状态,切实提高后续生产的质量。

6.2 反应过程改进

在反应过程中,为了保障反应的稳定,在银催化剂的作用下,乙烯转化环氧转化率可提高8%以上,但如果存在氮氧化合物气体,则效果会随之降低,为此必须要结合当前生产现状改进反应过程,以使环氧乙烷能够保持在灵活性较高的状态。环氧乙烷的生产一直利用纯氧作为氧化剂,反应过程中的气体不仅能够提升环氧乙烷选择型与其产率,还可以节省二氧化碳过滤环节,在此基础上可以利用纯氧减少反应过程中的杂质,银催化剂使乙烯发生氯化反应,在生产中加入少量的二氯乙烷,控制乙烯深度发生燃烧反应,稳定性通常会在80%以上,从而有效提升环氧乙烷的纯度,避免出现生产不当的情况。

6.3 乙烯回收改进

在回收环节中,为了避免资源浪费,可以使用变压吸附法,用1个乙烯吸附和脱附的联合装置回收乙烯,配合半渗透膜从循环气体中选择抽出氩气,减少乙烯损失。相对分子质量下的有机液态物质,会通过浸渍负载于表面,通过改进浸渍工艺和活化工艺能够在一定程度上加大表面分布回收,进而达到提高银催化剂反应性能的目的。为了降低环氧乙烷反应器底封头和管道内温度,还需要着手减少环氧乙烷异构化为乙醛的反应,配合预热和反应区循环的方法,也可以将系统合并到管理平台上,进一步强化生产的关联性,避免在乙烯回收过程中出现异构化情况,快速发现运行时的安全隐患,有效防止给生产造成更大的损失。

7 结束语

由于化工行业的特殊性质,若想满足时代发展需求,就要不断优化各项工艺技术,详细分析当前生产的实际状况,将环氧乙烷生产工艺技术改进放在首位,对现行的方案加以优化和调整,在转变模式过程中加大宣传,以此为行业后续发展奠定基础。环氧乙烷生产中会因外在影响而出现变化,为此要从乙烯直接氧化反应的各个环节入手,进一步提升环氧乙烷的效益,规避问题的出现。