LNG生产装置冷箱温度调整分析

2022-12-28陈延龙

赵 杰,陈延龙

(延长石油天然气股份有限公司,陕西延安 716000)

冷箱作为LNG生产装置的核心,其运行状况的良好与否直接影响整个生产装置的平稳运行,温度作为衡量冷箱运行状况的最重要的指标,冷箱温度的调整又是生产装置中最难、最重要的部分。本工作通过对冷箱的基本流程和制冷原理的学习,探讨影响温度的因素,研究五种冷剂的温度区间,确定冷箱温度调整的一些基本原则。

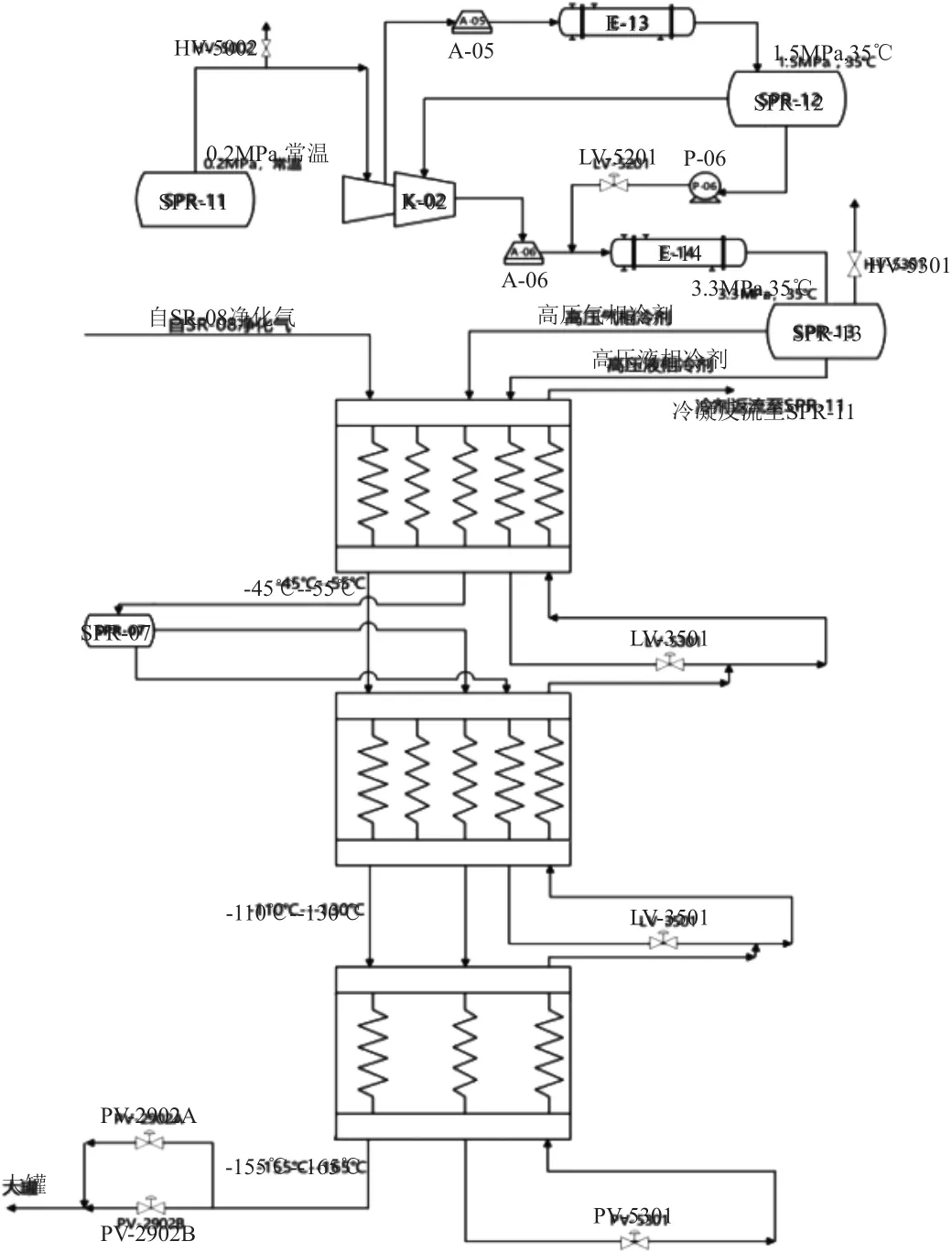

1 工艺原理及基本流程

本论文采用的是闭式混合制冷工艺(如图1)。采用氮气、甲烷、乙烯、丙烷、异戊烷作为制冷剂,制冷剂组成根据原料气的组成和压力而定,利用多组分混合物中重组分先冷凝、轻组分后冷凝的特性,将其依次冷凝、分离、节流蒸发得到-55℃、-120℃、-160℃温度级的冷量,在冷箱内冷量传给净化后的原料气,原料气逐渐被预冷、液化,最后过冷到-160℃出冷箱,再经节流降压到10kPa,最终得到温度约为-162℃的LNG 产品。

图1 冷箱流程图

液化单元是一个独立的封闭的系统。混合制冷剂经冷剂压缩机分级压缩,经水(空气)冷却后,进入换热器(冷箱)被制冷剂提供的冷量预冷、液化,然后在不同温度下逐级分离,分别液化、过冷后出换热器,再逐级节流后进入换热器的相应温度段,给原料天然气及热的制冷剂提供冷量。原料天然气经逐级预冷、液化、过冷后出换热器,再经节流降压后获得液态天然气产品。

2 冷剂基本特性及对冷箱温度的影响情况

采用氮气、甲烷、乙烯、丙烷、异戊烷作为制冷剂,制冷剂组成根据原料气的组成和压力而定,利用多组分混合物中重组分先冷凝、轻组分后冷凝的特性,将其依次冷凝、分离、节流、蒸发得到不同温度级的冷量,然后利用不同温度级的冷量将净化后的原料气进行预冷、液化和过冷。

氮气:对冷箱主要影响,一是增大过冷换热器的冷端温差,二是增加制冷剂的汽化率,即增加去低温区的制冷剂流量,以满足低温区的冷量要求。

甲烷:对冷箱主要影响,一是增加冷剂的汽化率,二是增加液体制冷剂中低沸点组分,尽管氮气沸点也低,但其汽化潜热小,仅依靠氮气很难满足低温区冷量要求。

乙烯:对冷箱主要影响,一是满足预冷、液化热器冷端冷量的要求,二是增加冷剂的液化量。

丙烷:对冷箱主要影响,一是满足预冷换热器热端冷量要求,二是增加冷剂的液化量。为了降低功耗,混合制冷剂中丙烷的含量不能过高,但是为了能提供满足工艺需要的冷量而不至于使制冷剂的气体流量过大,丙烷在制冷剂中的含量不能太低。

异戊烷:对冷箱主要影响,一是满足预冷换热器热端冷量要求,二是增加冷剂的液化量。通常分子量越大,则比热越大,汽化热越大,绝热指数越小,所以异戊烷吸热能力强,将使冷剂循环量少。

3 冷箱温度影响因素及调整

3.1 影响冷量因素

(1)冷箱温度受冷剂压力影响。在满足冷剂压缩机运行工况条件下,高压气相、液相冷剂压力越高,经过阶梯阀后压降越大,节流效果越明显,产生温降越大,提供的冷量越多。

(2)冷剂循环需保持循环量。为满足天然气液化,其主要参考指标为:高压气相冷剂流量、高压液相冷剂流量、SPR-07气相流量。上述流量可通过调节相应阶梯阀来调整冷剂流量,冷剂循环量越大,冷量越充足。注意:高压气、液相过滤器及冷箱压差影响其流量,可通过清理过滤器及冷箱复温吹扫降低压差。

(3)天然气进冷箱温度影响冷箱温降。天然气温度越高,降温时所需的冷量越多,因此要尽可能降低天然气进冷箱温度。分子筛冷吹时将塔内温度均匀地降至最低;投运重烃换热器E-09,降低天然气进冷箱温度。

(4)冷剂进冷箱温度。冷剂进冷箱温度过高,节流后冷剂温度高,且混合冷剂组分受温度影响较大。利用空冷及水冷器降低高压冷剂温度,有利于冷剂组分趋于正常,且冷剂节流后获得更多冷量。

(5)SPR-07 入口冷剂温度。影响高压气相冷剂的二次分离,温度过高将影响其气、液相冷剂组分,造成冷箱中、下部温度达不到设计值,从而影响冷箱整体温度。

(6)冷剂配比。

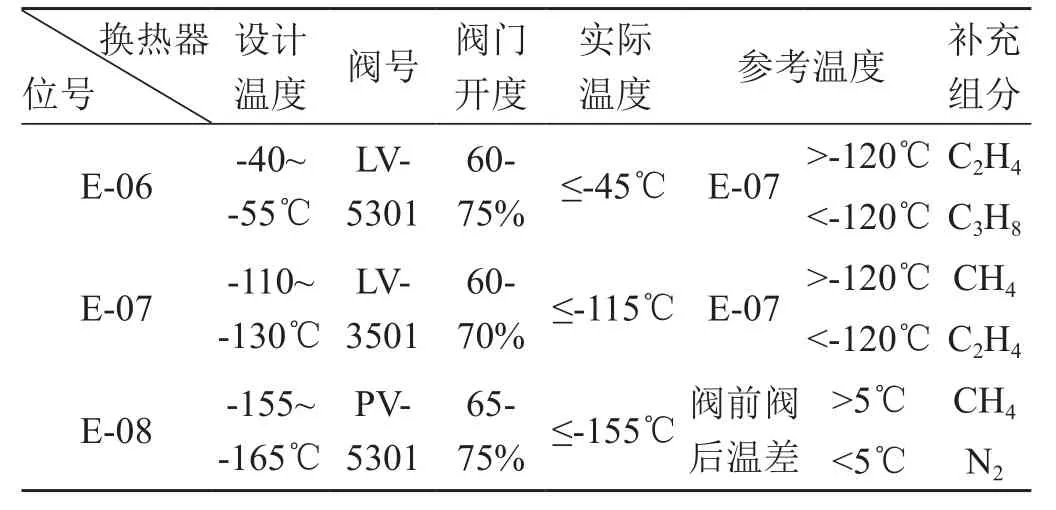

五种冷剂混合后经过阶梯阀发生降温,提供不同温度级冷量使得天然气液化为LNG。因此合理的冷剂配比对冷箱温度影响至关重要。如表1所示,每种冷剂在不同压力下沸点不同,而且在冷箱不同区域起到不同的作用。经过大量数据和实际经验,我们认为丙烷主要控制上部阶梯阀阀前温度,乙烯主要控制上部阶梯阀阀后温度,如图2。

表1 五种冷剂不同压力下沸点

图2 阶梯阀冷剂控制

3.2 冷箱各部温度控制及冷剂组分调整操作

3.2.1 E-06 温度控制

E-06温度应控制在-45~-55℃。

(1)当温度高于-45℃时,观察LV-5301开度,应处于55%~75%,若阀门开度到位,此时应进行C3H8或C2H4冷剂补充;

(2)E-07温度低于-120℃则补充丙烷;

(3)E-07温度高于-120℃则补充乙烯。

3.2.2 E-07 温度控制

E-07温度应控制在-122~-126℃。

(1)观察LV-3501开度,应处于55%~70%,若阀门开度到位,此时应补充甲烷或乙烯;

(2)E-07温度低于-120℃则补充甲烷;

(3)E-07温度高于-120℃则补充乙烯。

3.2.3 E-08 温度控制

E-08温度应控制在-158~-162℃之间。

(1)温度高于-158℃时,观察PV-5301开度,应处于65%~75%,若阀门开度到位,此时观察阀门前后温差;

(2)PV-5301阀前后温差大于5℃则补充甲烷;

(3)PV-5301阀前后温差小于5℃则补充氮气。

冷箱温度调整控制见表2。

表2 冷箱温度调整控制表

3.2.4 换热器热端温差过大

如果各换热器都出现热端温差过大且冷端温差基本符合设计值或小于设计值的情况,则说明冷量过多,如短时间的波动可通过关小对应的冷剂节流阀来缩小热端温差,比如预冷换热器E-06热端温差偏大,可以减小预冷段冷剂节流阀LV-5301的开度,但若是长期现象或呈现出热端温差不断增大的趋势,则按以下优先顺序选择调整方法:

(1)增加液化产量:可通过开大LNG节流阀PV-2902A/B增加液化产量,将富余的冷量充分利用,但前提是要稳定天然气通道的压力,同时应控制冷端温差不应超过设计值;

(2)降低能耗:如果热端温差较大,开大PV-2902A/B热端温差仍然没有很大改善或无足够的原料气导致不能开大PV-2902A/B,则应减少冷剂循环量,降低冷剂压缩机的负荷,使能耗降低,但至少应保证冷剂压缩机的最小流量;

(3)提高进冷箱温度:如天然气通道流量已无法增加,且冷剂压缩机已工作于其稳定运行所需的最小流量,则可通过压缩机末级冷却器E-14冷却器冷却水流量或调节其旁通阀,以及根据早晚温差来启停空冷A-05、A-06风机台数,以及闭式冷却塔风机和喷淋泵,来提高高压冷剂进冷箱的温度;

(4)调节冷剂组分(具体调整以各点冷剂设计配比为准):如以上措施已无法保证达到调节的目的,为保证机组的稳定运行,可通过调节冷剂组分来实现。①过冷换热器E-08热端温差偏大,减少冷剂中甲烷含量;②液化换热器E-07热端温差偏大,减少冷剂中乙烯含量;③预冷换热器E-06热端温差偏大,减少冷剂中异戊烷含量。

3.2.5 换热器冷端温差过大

如果冷端温差大于设计值,或热流出换热器温度高于设计值,则表明低温冷量不足,如是短时间的波动可通过开大对应的冷剂节流阀来控制,也可通过关小LNG节流阀PV-2902A/B减少天然气通道的流量来调整。但若是长期现象或呈现出增大的趋势则应调整冷剂组分,大致按以下原则来进行调整(具体调整以各点冷剂设计配比为准)。

①过冷换热器E-08冷端温差偏大,增大冷剂中氮含量;②液化换热器E-07冷端温差偏大,增大冷剂中甲烷含量;③预冷换热器E-06冷端温差偏大,增大冷剂中乙烯含量。

根据不同的气候条件下,冷却水温度有变化,通过调节组分组成,尽可能利用冷却水温度降低带来的冷量变化,在保证液化产量不变的情况下,减小冷剂压缩机的负荷,从而降低能耗。

在调整冷剂组分过程中,以下几处主要冷剂组分为:①冷剂增压泵P-06A/B出口。该处主要组分为异戊烷。②分离器SPR-07气相出口。该处主要组分为甲烷。(3)分离器SPR-07液相出口。该处主要组分为丙烷和乙烯。(4)分离器SPR-10气相出口。该处主要组分为氮气。

4 高压冷剂分离器液位与冷箱温度的关系

4.1 SPR-07液位与冷剂组分的关系

SPR-07液位主要以C3H8(15%)、C2H4(52%)、CH4(22%)为主,SPR-07液位较低时,则根据温度控制,补充C2H4、CH4。

4.2 SPR-07液位与E-06温度的关系

SPR-07液位主要取决于冷剂组分和E-06温度的控制,若E-06温度较低,则SPR-07液位较高。

4.3 SPR-07液位与E-07、E-08温度的关系

若E-06温度较低,高压气相通过E-06进入SPR-07后,气液相分离较好,大量C2H4、C3H8形成液相进入E-07进行降温,E-07温度处于合理区间,SPR-07形成液封,SPR-07气相不会进入E-07,E-07不会与E-08进行抢量;气液相分离较好后,SPR-07气相中C3H8较少,不会抢占N2、CH4占比,E-08温度会降至更低。

若E-06温度较高,高压气相进入SPR-07后,气液相分离不彻底,SPR-07不能形成液封,SPR-07气相会窜至E-07,则E-07温度会降低很多,气相通过LV-3501,长时间会对阀门造成损伤,气液相分离不彻底,大量的C3H8会进入SPR-07的气相,抢占N2、CH4占比,造成E-08温度较高,冷箱温度难以调整,E-07负荷较大。

5 结语

冷箱温度的调整作为LNG生产中的难点和重点,同时也对LNG生产成本影响较大;冷箱温度影响因素较多,通过对所有因素逐项分析研究,结合实际操作经验,得出较为简单易懂,便于操作的调整方法。通过理论与实际生产数据对比指导生产运行,减少BOG和冷剂的放空量,达到降低生产运行成本、节能降耗的目的。