高水头、小底坡泄洪中孔掺气坎体形优化与运行实践

2022-12-28罗永钦谌东升翟秉星杨红宣

罗永钦,谌东升,翟秉星,杨红宣

(1.昆明理工大学,云南 昆明 650500;2.大唐观音岩水电开发有限公司,云南 昆明 650033)

0 引 言

高水头泄水建筑物水头高、流速大,容易发生空化空蚀,须布置掺气设施[1]。掺气设施的体形优化一直是工程师、科研人员关注的重点。王芳芳等[2]结合古水水电站泄洪洞小底坡掺气坎体形研究,给出一种局部变坡消退空腔积水、改善折冲水翅的方法;刘军等[3]基于猴子岩放空洞,进行小底坡(i=5.28%)掺气坎优化,提出对上游段局部加陡变底坡设三级掺气坎方案;刘少斌等[4]基于金川水电站泄洪洞(i=3%),提出一种底板下弯式掺气设施,该体形可形成稳定掺气空腔,并消除空腔回水;夏鹏飞等[5]针对传统高水头大流量的低弗劳德数、缓底坡明渠,提出一种布置于有压进口处的新型楔形掺气减蚀设施;其他亦有许多学者针对侧墙、平底、挑坎进行了掺气坎的优化与进展研究[6-9]。前述研究多提到掺气坎下局部变坡对消除空腔回水的有利作用,工程的特点侧重于高水头、小底坡、水位变幅大的某一或两方面。本文研究对象为某水电站双泄中孔,最大泄洪水头92.37 m,底坡为5%,运行水位变幅为11.37 m,同时具有高水头、小底坡、水位变幅大的特点[10]。高水头要求掺气量充分,但小底坡上布置的掺气坎极易发生空腔回水,影响正常掺气;若水位变幅大,要保证不同水位各级掺气坎均能有效掺气,设计难度又进一步加大。因此,本文对该水电站双泄中孔的掺气坎进行优化,成果可为类似特点的掺气坎设计、运行提供借鉴。

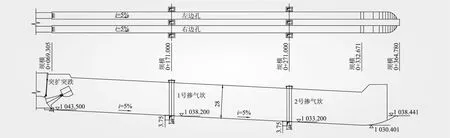

图1 双泄中孔原设计体形(单位:m)

1 研究对象、方法

某水电站为大(1)型工程,装机容量为3 000 MW,最大坝高159.0 m,电站泄水建筑物由岸边溢洪道、明渠溢洪道、双泄中孔组成,双泄中孔布置在电站进水口右侧,原设计体形为:进口高程为1 045.0 m,分左、右两孔,工作弧门尺寸5.0 m×9.0 m,工作弧门后紧接泄槽,底坡为5.0%,每孔设突扩突跌掺气坎、1号掺气坎、2号掺气坎等3道掺气坎,左右孔掺气坎位置一样。泄槽末端设舌形挑坎,挑坎反弧半径为50.0 m,挑角为35°(见图1)。

双泄中孔最大运行水头92.37 m,泄槽最大设计流速超40.0 m/s,为研究双泄中孔的水力特性及掺气效果,建造1∶40的正态水工单体模型,按重力相似准则设计。试验中空腔长度采用钢直尺测量,掺气浓度采用中国水利水电科学研究院的CQ6-2005掺气浓度仪测量,通气井风速采用热球式风速仪 VT115测量,空腔负压采用U形管测量,气水比根据通气量、泄流量计算。试验工况为死水位(H=1 126.0 m)、汛限水位(H=1 129.0 m)、正常水位(H=1 134.0 m)、校核水位(H=1 137.37 m),闸门全开运行。

2 各级掺气坎模型试验优化过程

方案1(原体形)试验成果表明:不同泄洪工况下,泄流量均大于设计值,泄流能力满足设计要求;进口段、有压洞段、明流段均未发现明显负压、水翅及槽身冲击波等不良水力现象,明流段沿程水流平顺,过流断面横向波动较小。进口、有压洞室、出口压坡的体形基本合理。各水位下双泄中孔突扩突跌、1号掺气坎、2号掺气坎底空腔均被完全淹没,掺气效果很差,因此各道掺气坎优化是重点。

共进行3个方案优化试验(见图2),根据大量其他工程经验,高速水流过流面宜采用简单的体形解决高速水流诸如掺气、空化空蚀、流激振动等泄洪安全问题,优化方案仍采用“坎下局部变坡+小挑坎+掺气槽”的形式,并将掺气坎流态、掺气空腔(空腔形态的长短、稳定性、空腔回水深度)作为掺气效果首先保证的参数。

各掺气坎体形优化试验结果表明:

(1)方案2在死水位、汛限水位运行时,各道掺气坎均有稳定的掺气空腔;设计水位、校核水位运行时,突扩突跌掺气坎有间歇性回水,1号掺气坎的空腔淹没程度大;2号掺气坎空腔稳定,但坎后流态较差,体形基本能满足掺气要求。

图2 各掺气坎的体形优化方案(单位:m)

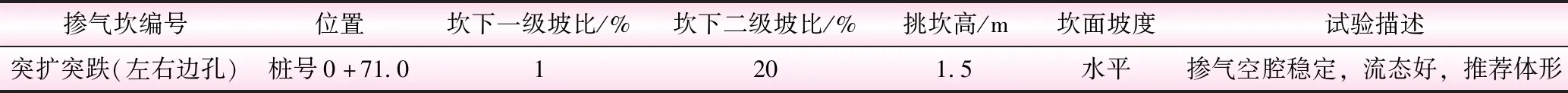

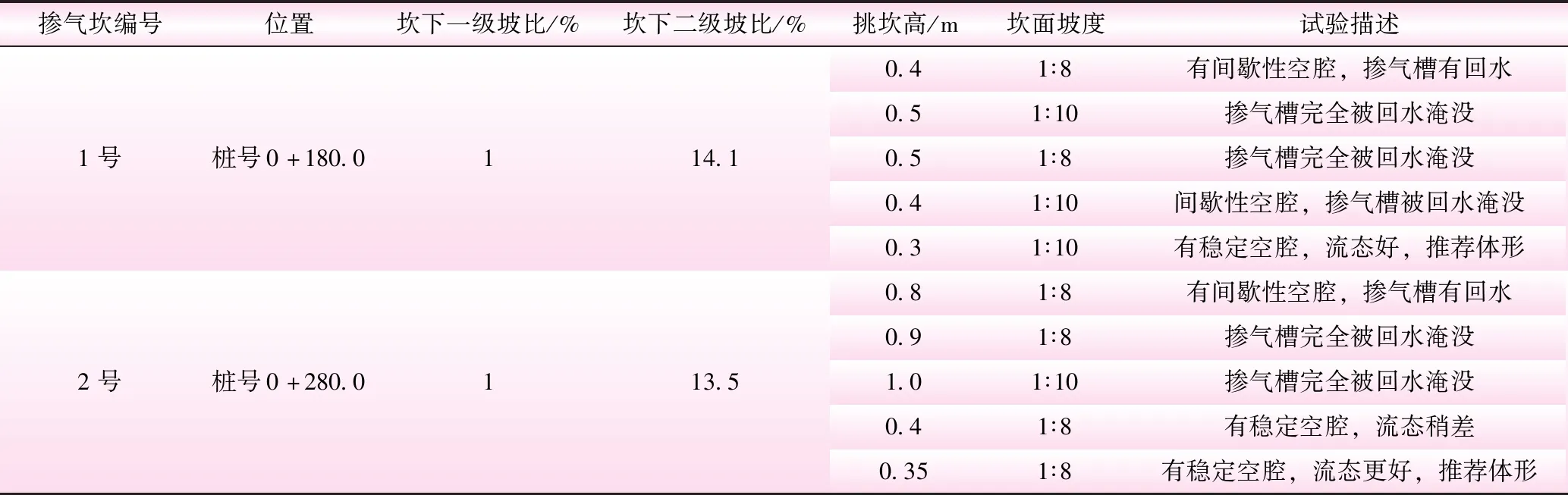

表1 掺气坎位置调整后的体形优化过程(试验水位:死水位~校核水位)

表2 左边孔掺气坎体形优化过程(试验水位:死水位~校核水位)

表3 右边孔掺气坎体形优化过程(试验水位:死水位~校核水位)

(2)方案3的1号掺气挑坎高增加至1.0 m(比方案2增加0.2 m)、2号掺气坎坎高降低为0.8 m(比方案2降低0.2 m)。1号掺气坎空腔形态不如方案2,需对该体形做进一步修改;2号掺气坎的空腔稳定,流态有所改善。

(3)方案4突扩突跌后的二级坡变成19%(以减小高水位的间歇性回水),1号掺气坎挑坎高度降低为0.4 m。1号掺气坎在各工况下均出现严重的空腔回水,掺气效果差;突扩突跌、2号掺气坎后空腔稳定,无空腔回水,可满足掺气要求。

综上,各方案突扩突跌掺气坎、2号掺气坎基本达到掺气要求,1号掺气坎优化是难点。因原底坡太小,各掺气坎的坎下一级、二级坡调整余地不大。因结构设计需求,对泄槽左、右边孔的掺气坎位置进行了调整,基于前述试验过程,进行了掺气坎体形重新设计,突扩突跌坎主要参数见表1。掺气坎位置与一、二级坡体形确定后,主要进行各级掺气挑坎14个体形的试验优化,最终结果见表2、表3,掺气坎的推荐体形见图3。

图3 各级掺气坎推荐体形(单位:m)

在掺气坎位置、坎下坡度一定的条件下,掺气空腔对坎面坡度、坎高极为敏感,如右边孔的1号掺气坎,当小挑坎高度在0.3~0.5 m范围变化、坎面坡度在1∶8~1∶10范围变化时,多种体形均不能达到良好掺气效果,最佳体形只是挑坎高为0.3 m、坎面坡度为1∶10时,说明小挑坎的微小差别会明显影响掺气空腔的形态、淹没回水深度,因此在工程施工过程中,应严格控制小挑坎的施工精度,否则会影响泄槽正常掺气。

该工程进行了14组掺气挑坎的优化试验,虽能满足工程需要,但仍未获得理论上的最佳解。稳定、足够长的掺气空腔作为掺气坎掺气最重要的参数,其影响因素包括了边界条件(掺气坎体形与位置)、来流条件(水深、Fr数、流速、雷诺数等),在工程特定运行条件下,应有理论上的最佳解。通过大量的试验数据,建立掺气空腔与这些影响因素的理论数学分析模型,获得这个最佳解,并达到直接应用于工程的效果,是下一步掺气坎优化的方向。

3 推荐体形试验成果分析

为详细获得掺气坎推荐体形的水力特性,定量评价掺气坎的掺气效果,对掺气空腔、通气井风速、空腔负压等参数进行实测。

3.1 掺气空腔

推荐体形(见图3)在各泄洪工况下,各掺气坎均有稳定掺气空腔,且随水位变化较小。左边孔突扩突跌底空腔、1号掺气坎、2号掺气坎空腔长度分别为25.80~27.68、24.52~26.20、24.40~26.52 m;右边孔突扩突跌底空腔、1号掺气槽、2号掺气坎空腔长度分别为25.48~30.0、19.68~23.68、20.4~22.52 m。各水位左、右两孔突扩突跌段均拥有稳定侧掺气空腔,侧空腔长度变化范围分别为7.40~8.00、8.00~8.20 m,均小于底空腔的长度,掺气顺畅,根据工程一般经验,当时认为可满足掺气需求。

库水位从低水位(H=1 045.00 m)到汛限水位,掺气空腔形成的先后顺序为:突扩突跌段最先形成掺气空腔,其次是左边孔1号掺气坎、右边孔1号掺气坎、左边孔2号掺气坎、右边孔2号掺气坎,若水库需要进行放空,则使用左边孔放空更有利于泄槽的掺气保护。

3.2 通气井风速、空腔负压及气水比

各掺气坎左右通气井风速、进气量均匀,最大风速为10.44 m/s,气水比约1.05%~2.09%。掺气坎空腔负压最大值为3.53 kPa,出现校核水位运行时左边孔1号掺气坎位置,风速、通气量等实测参数与空腔负压值基本成正比关系,各参数实测值满足规范要求。因模型比尺效应,实际通气井风速、空腔负压会比模型更大。

3.3 掺气浓度

左、右边孔的底部掺气浓度分布符合沿程衰减的规律,因水下缘空腔自由面的掺气及水舌冲击点的卷气作用,掺气空腔末的掺气浓度较高。随着水体的紊动及上浮力作用,气泡上升至溢出水面,底板掺气浓度随之减小。各工况左边孔突扩突跌掺气坎、1号掺气坎、2号掺气坎末端掺气浓度分别为0.89%~2.63%、0.36%~2.01%、0.51%~2.63%;右边孔突扩突跌掺气坎、1号掺气槽、2号掺气槽的末端掺气浓度分别为0.36%~1.26%、0.34%~0.71%、0.58%~1.34%。泄槽各部位最小掺气浓度接近1%,鉴于原型水流紊动更强,掺气效果会比模型更好,掺气浓度能满足工程掺气需求。

3.4 空化数

泄槽底板空化数普遍小于0.3,最小空化数为0.11,出现在校核水位运行工况下,泄槽明流段发生空化空蚀的可能性较大。根据以上的试验成果,在各级掺气坎掺气的作用,下泄水流有了一定的含气量,可有效进行底板掺气保护,如能保证施工质量,按规范严格控制混凝土表面不平整度,底板发生空蚀破坏的概率较小[11]。

4 实际运行实践

2015年该水电站双泄中孔开始泄洪,泄洪频次较高,运行7年来,流道总体运行效果较好,各道掺气坎掺气正常;但突扩突跌后边墙发生了局部空蚀破坏,经过一次环氧砂浆修复后目前运行正常。水电水利规划设计总院组织专家组于2020年11月21日~25日在该水电站工程现场开展枢纽工程专项验收前的现场检查及技术预验收工作,提出如下意见:“原型观测试验表明,双泄中孔弧门突扩下游侧墙存在较强的空化水流,为确保双泄中孔安全运行,建议开展单体减压水工模型试验,运行中加强检查,发现问题及时处理”。结合上述技术分析过程,因该工程的水头高,侧掺气空腔水舌落水点后可能存在部分掺气盲区,致使侧墙发生局部空蚀,而空化问题又无法在常压水工模型中获得充分体现,因此,对高水头、大流速的泄洪深孔,宜同时进行减压模型试验,以保证流道空化特性的全面、充分研究。

5 结论与思考

(1)对于小底坡、高水头、水位变幅大泄水建筑的掺气坎设计,可采用“坎下变坡+小挑坎+掺气槽”布置方式。

(2)掺气空腔对坎面坡度、坎高极为敏感,须严格控制掺气坎区域的施工精度。

(3)对高水头的掺气设施,在常压模型试验基础上,宜进行减压模型试验,以充分论证流道的空化特性。

(4)建立掺气空腔与其影响因子的理论数学分析模型,获得掺气空腔的最佳解,并达到直接应用于工程的效果,是下一步掺气坎优化的研究方向。