铜火法精炼炉高砷铜烟尘低温真空碳热还原脱砷研究

2022-12-28李聪张荣良曾加鲁琴瑶周琳凯张威

李聪,张荣良,曾加,鲁琴瑶,周琳凯,张威

(江苏科技大学张家港校区冶金与材料工程学院,江苏 张家港 215600)

铜火法精炼过程中,由于燃料燃烧、气体对物料的携带作用以及高温下金属的挥发和氧化等物理化学作用,产生高度富集铜、铅、锌、铟、铋、锑、锡、砷等挥发元素及其化合物的烟尘,属于潜在资源[1-3]。若不加以回收处理,不仅会引起严重的环境污染,而且会造成资源严重浪费。目前,铜火法精炼炉烟尘的处理方法主要包括火法、湿法以及火法+湿法联合工艺[3-5]。火法脱砷一般包括挥发焙烧法、还原焙烧法、熔炼脱砷法。目前,火法脱砷工艺最为成熟,但存在中间产物多、污染严重、脱砷率低、能耗高、金属流失使得As2O3不纯[6];砷回收率低,烟尘中As2O3浓度低;产生二次烟尘,环境污染大等缺点。湿法是使用适当的浸出剂浸取目的元素,使目的元素从固相转移进入浸出液中[7-8]。按照浸出剂的类型一般可分为热水浸出、酸浸、碱浸、细菌浸出[9-10],但是流程较长、工序比较繁琐。浸出液酸碱含量高、腐蚀性强,对设备要求高;产品均为粗产品或富集物,需要进一步处理[11-12]。火法+湿法联合工艺一般是加纯碱、烧碱氧化焙烧后,用热水对焙烧渣浸出,再从滤液中冷却结晶砷酸钠从而回收砷,或将钙盐、铁盐等除砷剂加入滤液中将砷脱除[13-14],但该方法消耗量大,生产成本高,含砷产品用途受限制,或者存在产生更多的含砷废渣危险废物[15]。

针对目前处理铜火法精炼炉烟尘工艺现状,本文作者提出“低温真空碳热还原脱砷——废酸浸出蒸发残渣”的新工艺处理铜火法精炼炉高砷铜烟尘。其中,真空碳热还原脱砷工艺是在较低温度下,以碳为还原剂,实现砷的脱除,并以初级As2O3产品回收,而其他有价金属基本上不被蒸发,留在蒸发残渣中并得到富集。低温真空碳热还原脱砷整个过程是在密闭的真空系统中进行,操作环境友好。本文仅介绍低温真空碳热还原脱砷工艺部分。

1实 验

1.1 实验原料

实验原料为铜火法精炼炉烟尘。铜火法精炼炉烟尘主要化学成分和物相分析见表1和图1。由表1可知,烟尘中含砷量高达14.41%,含铜19.80%,属于高砷铜烟尘。其他有价金属含量也较高,其中Pb、Zn含量分别为9.50%和8.84%,具有较高的回收价值,K、Fe、Ca含量很低,原料主要含有Cu、As、Zn、Pb、S、Sn、Sb、Se、K、Fe、Ca、Ni、Zr、Cr 14种元素,占原料重量的58.96%。烟尘中As的物相主要为As2O3、As2O5、Cu、Pb、Zn的物相分别为CuO、Cu2O、ZnSO4、Pb2OSO4、PbSO4、Cu(NH4)2(SO4)。

表1 铜火法精炼炉高砷铜烟尘ICP成分分析/%Table 1 ICP composition analysis of the high arsenic copper dust from the copper fire refining furnace

图1 铜火法精炼炉高砷铜烟尘XRD分析Fig.1 XRD phase analysis of the high arsenic copper dust from copper fire refining furnace

1.2 实验仪器与设备

实验仪器与设备主要为:SK-2-10型管式电阻炉,2XZ-Ⅰ型旋片式真空泵,DP-AF型(真空)精密数字压力计,TCE-Ⅱ型智能温度控制器,冷凝室(空冷)和电加热的真空室(自制,由热电偶控温)。

1.3 实验方法

将盛有一定量烟尘装入瓷舟中,待真空室加热到一定的温度后,将瓷舟放入真空室,抽真空,开始计算蒸发时间。经蒸发、冷却后,分别从冷凝室(空气冷凝)和真空室取出蒸发物和蒸发残渣,称重,取样,并用ICAP-7000型电感耦合等离子发射光谱仪(ICP)测定蒸发物和蒸发残渣中的各元素含量,然后按照如下公式计算各元素的脱除率η。

其中:m1为蒸发前烟尘中各元素质量,m2为蒸发后残渣中各元素质量。

蒸发物和蒸发残渣用JSM-6510LA型扫描电镜(SEM)分别观察和测量其形貌和粒度,用XRD-6000型X射线衍射仪(XRD)进行其物相分析。

2 热力学分析

根据含砷铜烟尘成分特点,查找热学手册,对真空碳热还原过程进行了热力学分析[16]。还原过程可能进行的反应见表2。

表2 还原过程可能发生的反应Table 2 Possible reactions during the reducing experiment

热力学分析结果表明,相同反应温度下,反应式(1)、(15)、(17),反应吉布斯自由能最小,说明升高温度,原料里面的As2O5,会在分解前与碳反应生成As2O3,最终生成单质砷。式(2)在700℃左右时反应吉布斯自由能为负值,表明温度要在700℃以上CO气体才会产生,间接还原反应才有可能发生。相同温度下,式(10)、(11)较(3)、(4)反应吉布斯自由能更负,表明硫酸锌、硫酸铅在分解前会与CO反应分别生成硫化锌、硫化铅。而式3-7、3-8反应吉布斯自由能在反应温度大于300℃左右时即为负值,表明含砷铜烟尘中As2O5在较低温度下容易与碳反应,发生直接还原反应,生成As2O3。从图2得出,含砷铜烟尘中,主要物相发生碳热还原反应顺序为:As2O5>As2O3>PbSO4>ZnSO4。

图2 还原过程中可能发生的反应中吉布斯自由能与温度的关系Fig.2 Relationship between △G and temperature in possible reactions during the reducing experiment

3 结果与讨论

3.1 原料的差热分析

采用型号TGA-DSC1差热分析仪对含砷铜烟尘原料进行差热分析,在氮气保护气氛下,升温速率为10℃/min,差热分析结果见图3。

由图3可知,物料质量减轻主要发生于273.56~425.23℃,277.67~412.56℃有吸热峰,峰值为357.42℃,As2O3的挥发主要在此阶段。20~277.67℃阶段,热重-差热曲线走势平稳,此时基本无化学反应。

图3 含砷铜烟尘差热分析结果Fig.3 Thermogravimetric analysis of copper dust containing As

3.2 不同条件对As脱除率的影响

影响As脱除率以及As2O3的纯度的因素主要有蒸发温度、残压(即体系压强)、蒸发时间和还原剂量等。

3.2.1 蒸发温度对As脱除率的影响

在残压100 Pa,蒸发时间50 min,还原剂量25%的条件下,考查蒸发温度对As脱除率的影响,结果见图4。

图4 蒸发温度对As脱除率η的影响Fig.4 Effect of evaporation temperatureon theremoval rate of As

从图4中可以看出,蒸发温度对As脱除率的影响非常显著。当温度从300℃升至350℃时,As脱除率从61.89%增大到81.50%,As脱除率增大非常明显,其原因是As2O3的蒸发速率随着温度的升高而增大。但当温度为350℃至600℃范围内,As脱除率随着温度的升高而减小,As脱除率从81.50%减小到32.84%,其原因是由于温度的升高,烟尘中氧化砷转化成蒸汽压低的砷酸盐,使砷不易被蒸发出来,从而导致As脱除率减小。而其他金属由于其氧化物由于蒸汽压极其低,在实验选取的的温度范围内,脱除率有小幅度的提高,Cu、Pb、Zn脱除率分别从0.72%、0.57%、0.60%增加到5.19%、4.23%、4.75%。因此,可以实现As与其他有价金属的有效分离。通过实验确定蒸发温度应取350℃为宜。

3.2.2 残压对As脱除率的影响

在蒸发温度350℃,蒸发时间50 min,还原剂量25%的条件下,考查残压对As脱除率的影响,结果见图5。

图5 残压P对As脱除率η的影响Fig.5 Effect of residual pressure on the evaporation rate of As

As2O3属于易蒸发物质,当体系的残压低于0.101325 MPa,即在真空条件下,As脱除率显著提高。在本实验选定的残压范围内(50~500 Pa),当残压从100 Pa到500 Pa区间变化时,As脱除率随残压的减小而明显增大。当残压为500 Pa时,As脱除率为56.56%;当残压降至100 Pa时,As脱除率升高到81.63%。当残压从50 Pa到100 Pa区间变化时,As脱除率随残压的变化不明显,这是由于残压降到一定值时,残压便对蒸发率的影响较小。但当残压从500 Pa降至100 Pa时,Cu、Pb、Zn脱除率分别从0.78%、0.88%、0.57%增加到2.78%、5.59%、2.71%。说明残压的减小会对Pb、Cu、Zn脱除率产生一定的影响。根据实验结果,残压应选择100 Pa为宜。

3.2.3 蒸发时间对砷脱除率的影响

在蒸发温度350℃,残压100 Pa,还原剂量25%的条件下,考查蒸发时间对As脱除率的影响,结果见图6。

图6 蒸发时间t对As脱除率η的影响Fig.6 Effect of evaporation time on the evaporation rate of As

可以看出,在实验选取的时间范围内,蒸发时间越长,As脱除率越大;当蒸发时间为30 min时,As脱除率为46.22%,蒸发时间延长至50 min时,As脱除率增大到81.58%。当蒸发时间超过50 min时,As脱除率开始逐渐缓慢减小。当蒸发时间从30 min延长到90 min时,Cu、Pb、Zn脱除率分别从0.16%、0.35%、0.84%增加到4.01%、3.27%、4.18%。说明时间的延长会对Pb、Cu、Zn的脱除率产生的一定的影响。根据实验结果,蒸发时间应以50 min为宜。

3.2.4 还原剂量对砷脱除率的影响

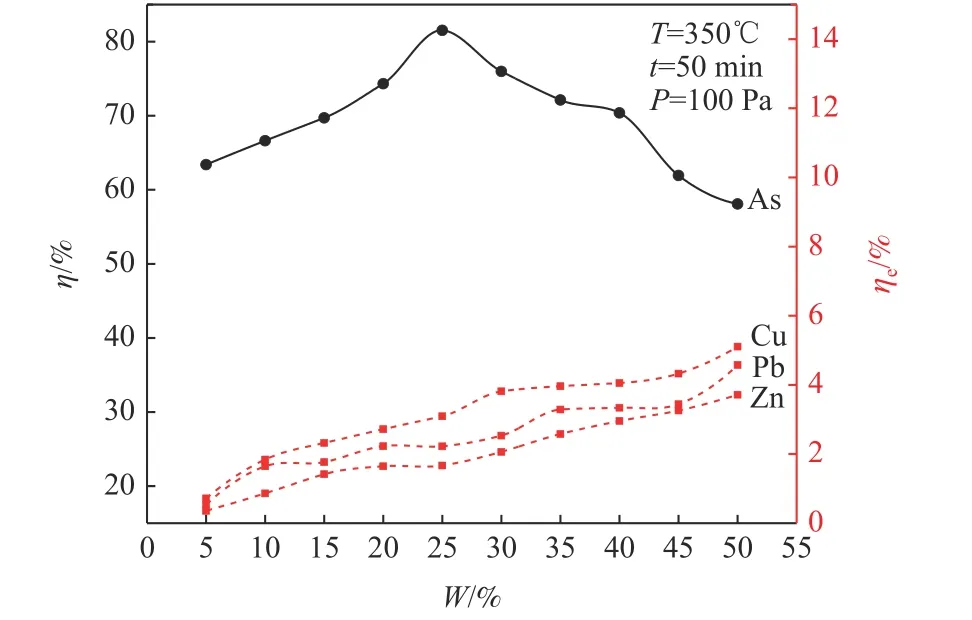

在蒸发温度350℃,残压100 Pa,蒸发时间50 min的条件下,考查还原剂量对As脱除率的影响,结果见图7。

图7 还原剂量W对As脱除率η的影响Fig.7 Effect of the reducing doseon theevaporation rate of As

当还原剂量在5%到25%变化时,还原剂量越大,As脱除率越大;当还原剂量为5%时,As脱除率为63.39%,还原剂量增加至25%时,As脱除率增大到81.51%。当还原剂量超过25%时,As脱除率开始逐渐缓慢减小。其原因可能是增加还原剂量,有利于硫酸锌和硫酸铅分别分解为氧化锌和氧化铅,使得烟尘中氧化砷转化成蒸汽压低的砷酸盐,使砷不易被蒸发出来,从而导致As脱除率减小。当还原剂量从5%增加到50%时,Cu、Pb、Zn脱除率分别从0.72%、0.53%、0.35%增加到5.1%、4.57%、3.71%,还原剂量的增加会导致Pb、Cu、Zn的脱除率的增加。根据实验结果,还原剂量应以25%为宜。

3.3 蒸发产物分析

综合考虑各因素对As脱除率以及蒸发物中As2O3的纯度等影响,选择优化的工艺条件是:蒸发温度为350℃,残压为100 Pa,蒸发时间为50 min。在此优化工艺条件下进行实验,得到As脱除率为81.49%。取样对蒸发残渣进行特性分析。

3.3.1 XRD衍射分析

蒸发物样品的XRD分析结果见图8。比照标准ASTM卡片,样品的各主要衍射峰的位置和强度与立方晶型As2O3的基本一致,表明该样品As2O3为立方晶型。从图中可以看出,X射线衍射峰尖锐,表明As2O3结晶完整。衍射峰上无其他杂峰,表明As2O3纯度较高,没有其他杂质。蒸发残渣XRD分析结果见图9,可以知道,砷大部分已被去除,还有少部分主要以砷酸盐的形式存在,其他有价金属大多都以复合盐的形式存在。

图8 As2O3的XRDFig.8 XRD composition analysisof As2O3

图9 残渣的XRDFig.9 XRD composition analysis of residue

3.3.2 SEM扫描电镜和ICP分析

图10 为蒸发物样品As2O3的SEM。图中显示了产品As2O3的颗粒分布范围及其形状。由八面立方晶体组成的蒸发物样品As2O3粒度分布范围多数在1~2.5µm之间,平均晶体粒度约为2µm。EDS能谱分析(图11)结果表明,蒸发物中只含有As和O元素。根据表3的ICP测定结果可知,蒸发物As2O3中As的质量分数为72.78%,而纯As2O3中As的质量分数为75.74%,折合蒸发物As2O3纯度为96.01%。蒸发物为纯度较高的As2O3,可以作为初级As2O3产品使用。蒸发残渣含As 3.29 %、Cu 25.06%、Pb 11.41%、Zn 10.78%,有价金属在蒸发残渣中得到富集,便于后续的废酸浸出工艺回收。

图10 As2O3的SEMFig.10 SEM micrographsof As2O3

图11 As2O3的EDSFig.11 EDSmicrographs of As2O3

表 3蒸发物As2O3与蒸发残渣的化学成分/%Table 3 Chemical composition of As2O3 and residue

4 结论

(1)蒸发温度、残压、蒸发时间和还原剂量均对As脱除率有一定的影响。蒸发温度对As脱除率的影响非常显著。当温度从300℃升高到350℃时,随着温度的升高,As脱除率不断增大。当温度从350℃升高到700℃时,As脱除率随着温度的升高反而减小。As脱除率随残压的减小而明显增大。蒸发时间对As脱除率的影响呈现先增大后减小的趋势。当还原剂量从5%增大到25%时,As脱除率逐渐越大,当还原剂量超过25%时,As脱除率开始逐渐缓慢减小。在实验选取的条件范围内,Cu、Pb、Zn等其他有价金属由于其氧化物极低的蒸气压,蒸发率极低,因此,这些有价金属的脱除率极低,从而实现了As和其他有价金属的有效分离。

(2)在优化的工艺条件:蒸发温度为350℃,残压为100 Pa,蒸发时间为50 min,还原剂量25%下,在保证其他有价金属氧化物基本不被蒸发的同时,As脱除率可达81.63%。

(3)在选择优化的工艺条件下,得到的蒸发物样品As2O3为立方八面体晶型,其纯度较高,没有其他杂质,可以作为初级As2O3产品使用。Cu、Pb、Zn等有价金属在蒸发残渣中得到富集,便于后续的废酸浸出工艺回收。