白车身分拼与主线生产拉动策略探讨

2022-12-28冯翰章

冯翰章

白车身分拼与主线生产拉动策略探讨

冯翰章

(上汽大众汽车有限公司,上海 201805)

根据上汽大众某工厂车身车间侧围分拼线、空中输送系统和主线的方案,介绍了使用生产线物流拉动仿真需要明确的前提、方法和输出的结果,以及在制定策略的过程中需要注意的各个方面。通过对生产拉动中极端情况的研究,讨论了多种优化拉动策略。最后,归纳和总结了线体缓存和生产的关系。该研究结果解决了上汽大众所有工厂车身车间,关于线体间拉动生产的共性问题,并对汽车制造业所有高产能、多车型车身车间都具有借鉴意义。

白车身;空中输送系统;生产拉动;物流仿真;缓存;优化拉动策略

目前上汽大众车身车间总拼主线均以全柔性的方式进行多车型的切换生产,侧围分拼生产线则以同车型8个或10个为最小生产批次进行多车型的切换。这种线体间切换模式的差异,使得侧围空中输送系统(Electrified Monorail System, EMS)在起到输送作用的基础上需要平衡分拼线与主线的供需,减少车型切换时的断料几率。本课题即通过计算机物流仿真手段,制定拉动策略,使侧围线的生产与总拼主线的需求能够智能匹配,从而实现均衡化[1]和全自动化的拉动生产。

1 方案介绍

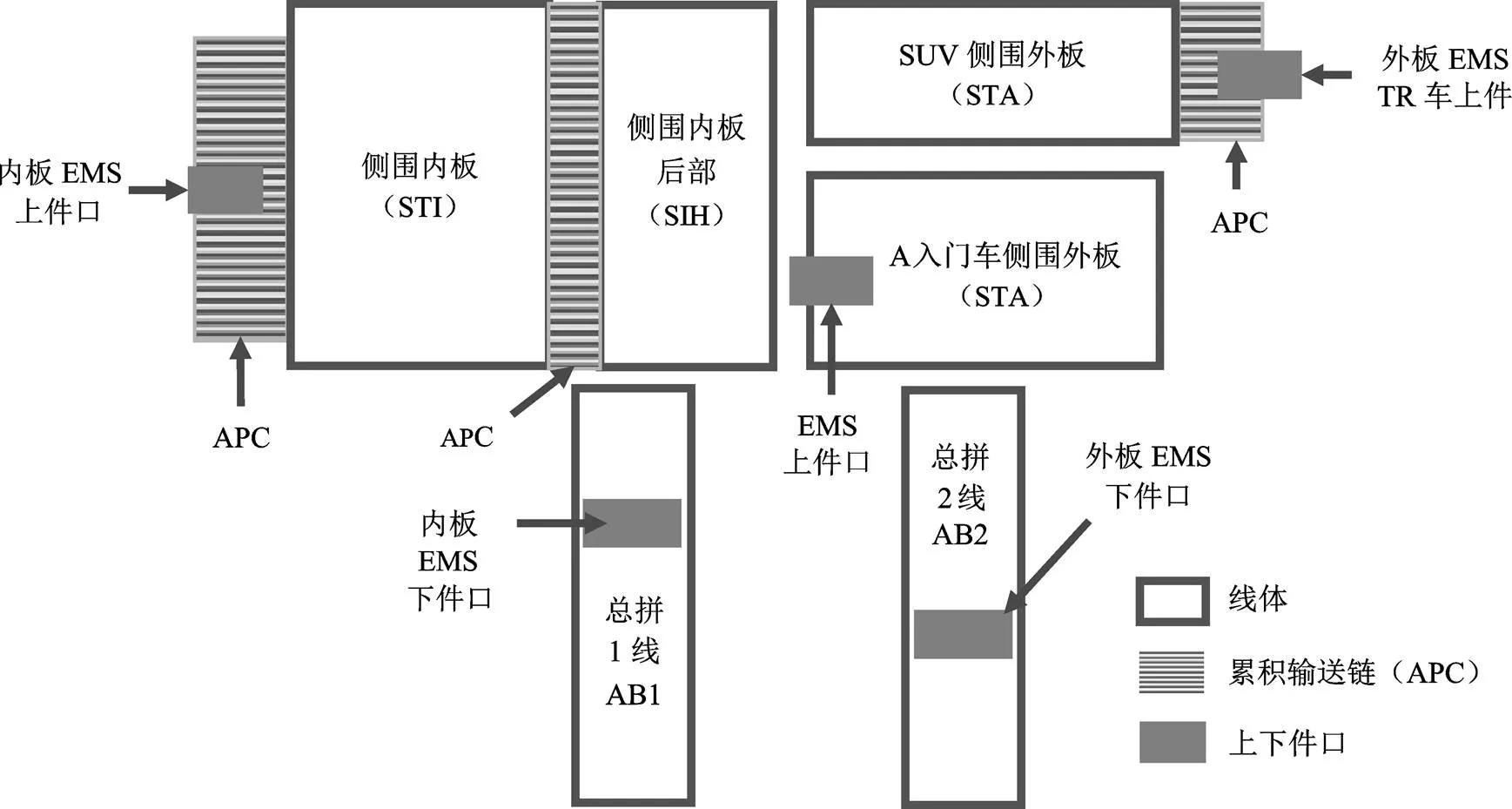

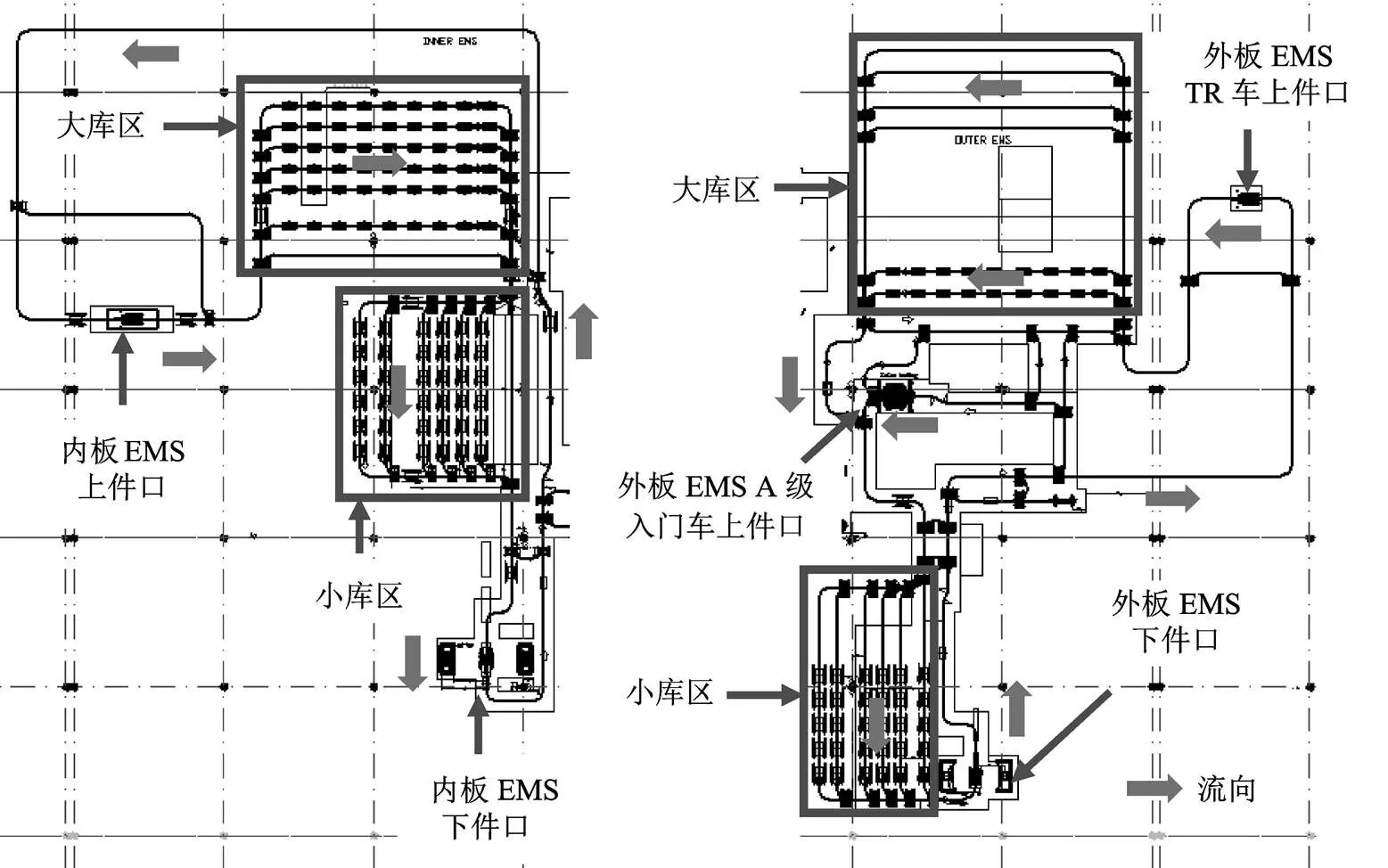

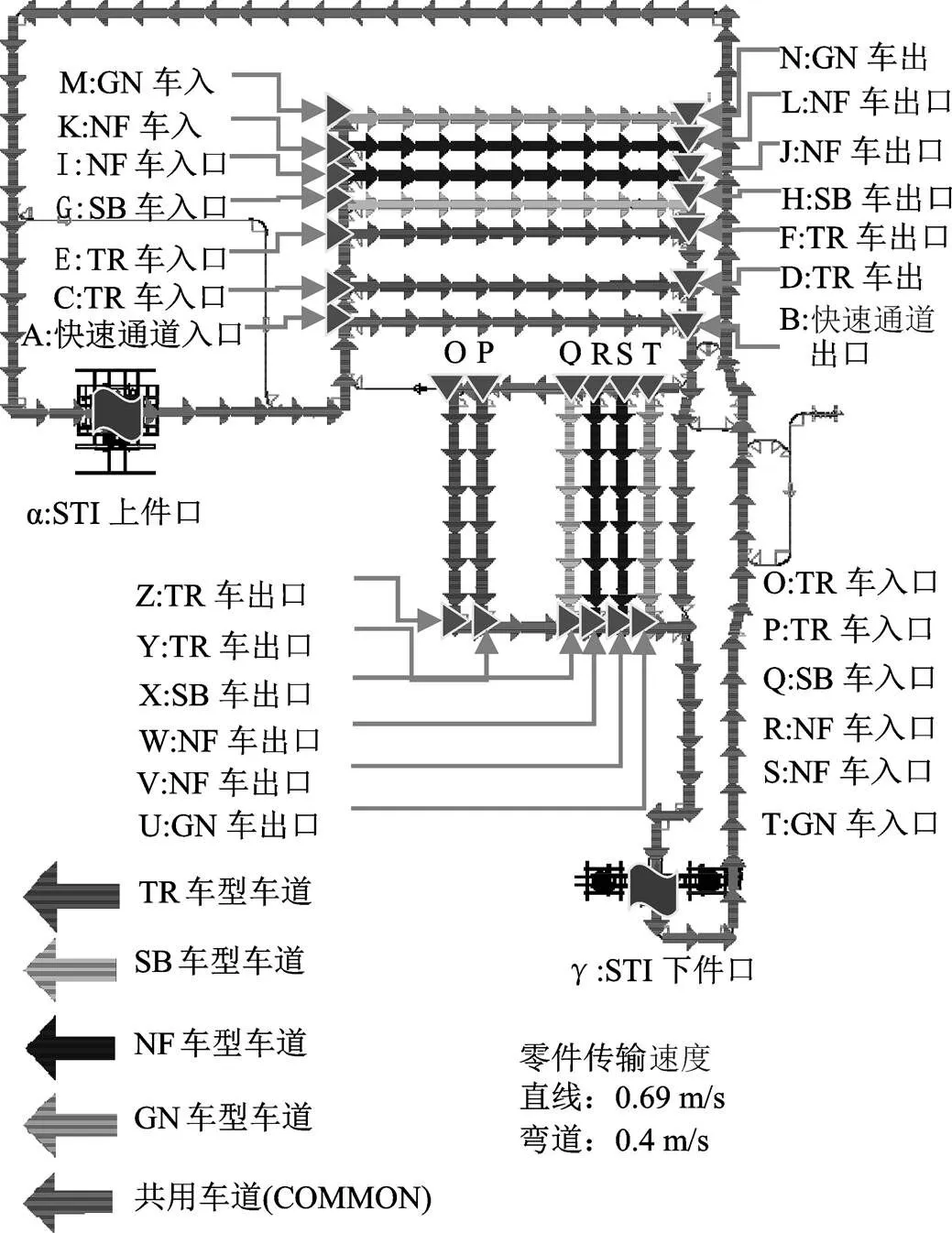

上汽大众某工厂车身车间侧围空中输送系统拉动方案涉及的相关区域分为侧围空中输送线、侧围内外板生产线,总拼一、二线(分别焊装侧围内板和侧围外板)、部分底板主线以及主线之间的车身机运线,具体布局如图1、图2所示;生产NF、GN、SB、TR四种车型的侧围(TR为运动型多功能车(Sport Utility Vehicle, SUV)车型,其他均为A级入门车型)。侧围线规划节拍49 s,单次车型切换最小生产数量为10。主线规划节拍51 s(实际车间已优化到49 s)。侧围与主线2 s的规划节拍差异用于补偿侧围单次车型切换时的节拍损失,约20 s。主线全柔性切换,不损失节拍。总规划产能为60 JPH。对于制定拉动策略来讲,所有的空中和地面线体可以抽象为工位数量、缓存数量和输送长度三大部分。

图1 地面侧围分拼线和主线布局图

图2 空中侧围内外板空中输送线(EMS)布局图

2 仿真前提与结果

本次侧围空中输送系统的物流仿真,采用西门子Plant Simulation软件。结合现代物流仿真思想[2],在运行开始前,需要输入众多前提条件,这些条件需尽量符合车间的实际运行情况,使结果更具参考性。

2.1 仿真前提输入

(1)主线节拍:51 s,侧围线节拍:49 s。后续还根据现场实际情况将主线节拍设为49 s进行模拟。

(2)主线设备开动率:89.5%,侧围设备开动率:89.5%,所有工位单次维修排故时间:390 s。(自动线设计最低设备开动率一般为85%,车间实际按89.5%的要求执行。)

(3)排产方式:主线具备全柔性能力。根据车间实际操作方式GN和SB单次连续生产不能超过10辆,且不能直接互切,必须通过NF或TR过渡。 NF和TR无限制条件柔性生产。侧围单次切换最小生产数量为10。

(4)各车型产能,NF:60 JPH/GN:20 JPH/SB:20 JPH/TR:30 JPH。

(5)生产配比:A级入门三款车型目前产能比例NF:GN:SB为8:1:1。TR与A级入门车型整体的配比按0:60 JPH、10:50 JPH、20:40 JPH和30:30 JPH进行模拟,A级入门三车型内部比例固定不变。

(6)侧围空中输送线库区分配:内外板大小库区各有6条缓存道,NF占用2道、GN占用1道、SB占用1道、TR占用2道。

(7)生产控制方式:车型预读点(位于侧围下件点前的主线工位或机运线上)读取车型信息并计数(也称侧围生产订单读取点),发送信号到侧围内外板空中输送控制系统。系统处理的信息,包括整个侧围空中输送系统各车型的存储和消耗情况计算,并生成排产清单,单车型每过10个生成一个信号,传递给侧围内外板线头第一个工位上料生产。侧围总成上空中输送线后,优先进入离下件口较近的小库区,小库区充满后进入大库区。总拼一、二线体提前三个工位向空中输送线小库区的缓存要料出库。

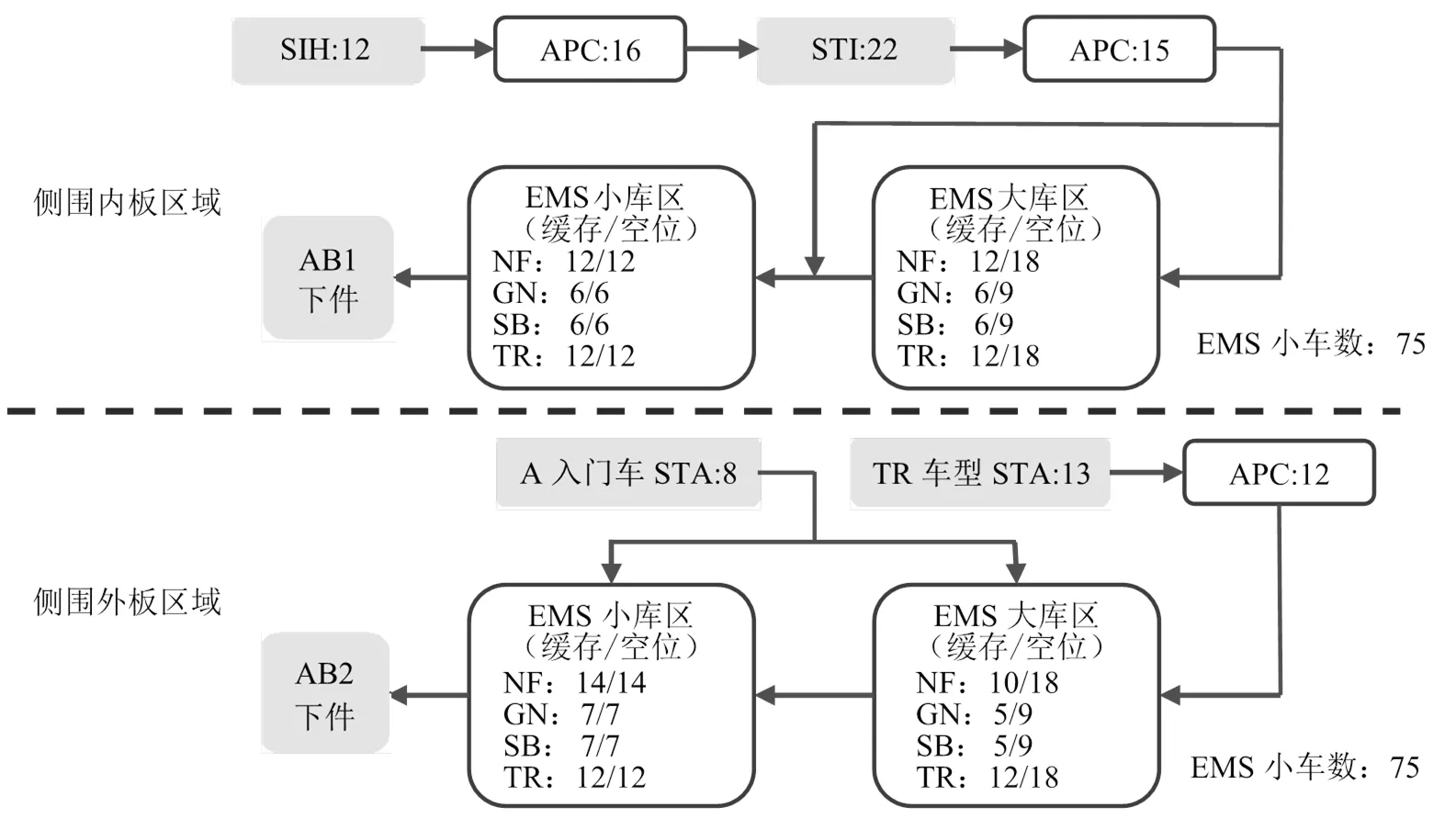

(8)相关线体工位、缓存数量和工艺流关系如图3所示。此外,侧围空中输送线和机运线的分段长度、布局,也均需在软件中建模。

图3 侧围生产线、侧围空中输送线工位与缓存量结构图

2.2 模拟结论

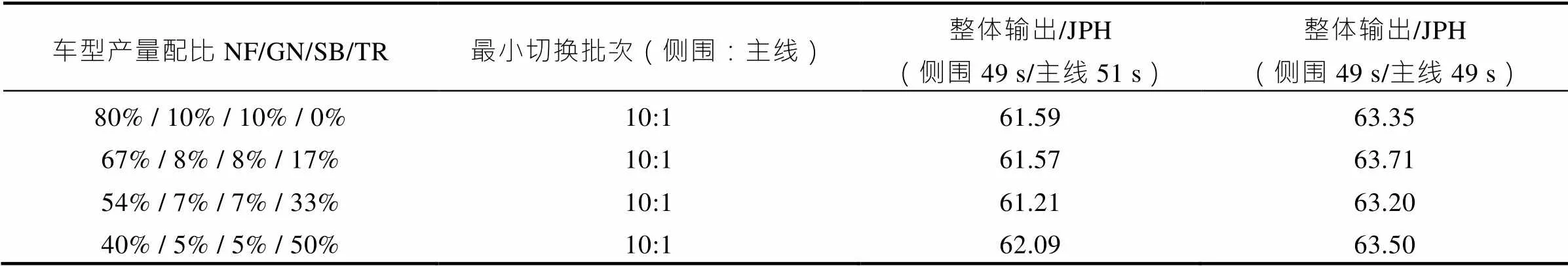

以下是基于主线总拼一线侧围订单读取点,提前16个工位设在底板2.2线头,以及总拼二线侧围订单读取点提前18个工位设在总拼一线下件口得出的结论,如表1所示。

结果表明,该物流拉动方案,理论上可使车间最高输出达到将近64 JPH。此外,还可以归纳出以下两点:

(1)将主线节拍提至与分拼一致,对产量有所促进作用,毕竟侧围不是每10个必切,这在单车型产量占主导地位的情况下效果最明显。实时上,车间通过提前备量或加班补足的手法是可以一直维持主线生产的,整体效率高于49 s对51 s的方案。当然,这也是在极高产量要求下的产物。

表1 仿真模拟结果汇总

(2)整体输出随着车型配比的平均化而降低。表中显示,随着TR占比的增加,整体产量有了一定的下降,直至超过NF成为主导车型后,产量又有所回升。这是由于切换频次增加,导致产量损失几率增加带来的结果。结合图4软件模拟运行记录可以看到,运行过程中上下波动,短时最低产量可以下探到30 JPH,最高可以达到70 JPH。因此,整体产能可以看作是这些随机数的平均值。

图4 软件模拟运行记录

3 制定拉动策略需要考虑的几个方面

本文2.1虽然列举了8个在软件模拟前需要输入的主要条件和前提,但要完善整个物流拉动策略,实现精确配送[3],还有许多细节需要确认和量化。

3.1 空车策略

一般而言,在设备状态正常或存在短时间故障的情况下。由于侧围在空中输送线上下件的节奏相同。空中输送线上带件小车和空小车的比例不会发生很大变化,空车只会在返回道上出现。然而,现实中设备长时间故障的情况还是有一定几率发生的,特别是当发生在侧围时,总拼的正常消耗会导致大量空车出现,超过返回道的容量。为此额外建立一个库区专门存放空车显然没有经济性,而如果让其无序进入大小库区,夹杂在带件小车中间,可能会导致部分带件小车出库的延迟,进一步地干扰系统运行。

因此,可采用如下措施:

(1)经计算,内外板的返回道及大库区的容量之和,能够满足所有小车的存放。所以,当空车满溢后只进入大库区,不进入小库区,这样避免了对总拼下件的直接影响。

(2)在大库区这里,空车会被引导至没有带件小车的缓存道存放(任意一条都可以)直到该条缓存道需要进带件小车后,将空车一次性排出,通过位于小库区前的提前返回道,再次回到大库区寻找存放点。

(3)如果大库区所有6条缓存道都有带件小车停放,则系统对比位于主线车型提前读取点的排产信息,选出即将被总拼消耗的数量最多的侧围车型。空车会进入该车型对应的大库区缓存道,这样能够避免空车长时间停留在库区的情况。

以上三项措施,能够极大地规避空车堵线的风险。

3.2 双库区的气泡问题

由于车间二层输送线的结构原因,内外板空中输送线缓存都被设计成双库区的形式,如图2所示。其中外板区域为了避让地面侧围激光房,使得最北侧两条缓存道相距小库区甚远,这就引申出在制定空中输送线方案时需要注意的气泡问题。

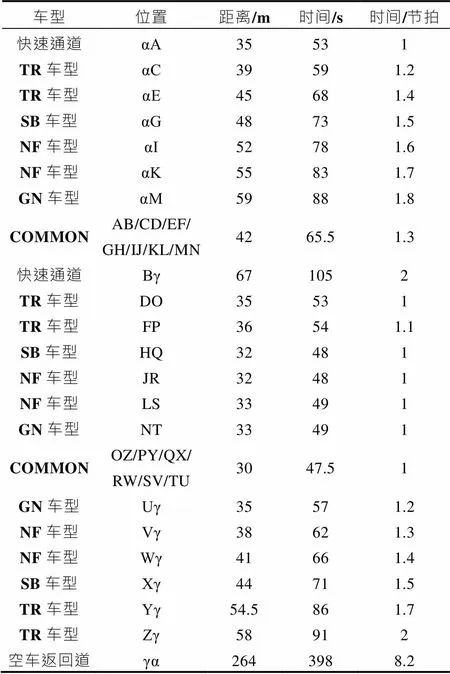

根据充库原则,在大库区非空的情况下,小库区出库一辆车,大库区就要对应的补充一辆。如果主线在特定时间连续做单一车型,那么要求小库区在消耗完之前,大库区的第一辆车必须能接上,不然就会出现气泡,导致总拼断料。如图5和表2所示,根据点到点的输送长度和空中输送线在弯道和直道的行驶速度可计算出,从大库区最远端经过小库区外侧缓存道,再到下件口的时间为330 s即6.7个节拍,小于小库区单条道7个的缓存量。所以,该方案即使对于只分配了一根缓存道的VW/SB车型,也不存在气泡问题。实际上,通过合理分配大小库区各车型定义的缓存道位置,可进一步降低此风险。

图5 极限状态充库节拍分析图

表2 外板区域EMS各车道通过时间(对应图5)

3.3 充线方式

初始状态在仿真运行前需要明确定义。根据此次物流拉动的逻辑,空中输送线将主线车型读取处理后提前发给侧围内板和侧围外板的第一个工位进行生产,因此,在主线车辆进入车读取点前,侧围线工位应保持空线的状态,直至满足单车型10个一组的订单后发给侧围线开始生产。另外,在积放链(累积式输送链)和空中输送线中每个车型都会分别配置至少一条缓存道,所以在正式生产前,两者应处于满料状态以保证起步初期的产量输出稳定性。

3.4 运行中线体的抽拉车问题

这是物流拉动中不可回避的影响因素,也是车间的常态。常规点检、送测、返修等都会临时从主线中抽车,待工作结束后将车辆返还主线。由于侧围是订单式生产,这些动作如果发生在车型预读点之后,就会出现产出与当前需求不匹配的情况。主线抽车后,空中输送线会多一辆带件车,当抽出的车重新回到主线后,这套件才会被用掉。因此,理论上空中输送线小车数量在满足上述系统无气泡的基础上应留有额外数辆小车,并且缓存道空位必须大于方案定义的单车型缓存数。另外,实际生产中如果遇到主线整车报废,需要将车型读取点堆栈中的相应侧围订单数量进行调整,否则会出现累积偏差,影响系统正常运转。

3.5 机运线等效缓存数的定量算法

由于地面主线线体之间通过空中机运线串联,而机运线上缓存的车数是实时变化的。因此,需要定义一个等效的缓存数量,以进行后续的理论计算。

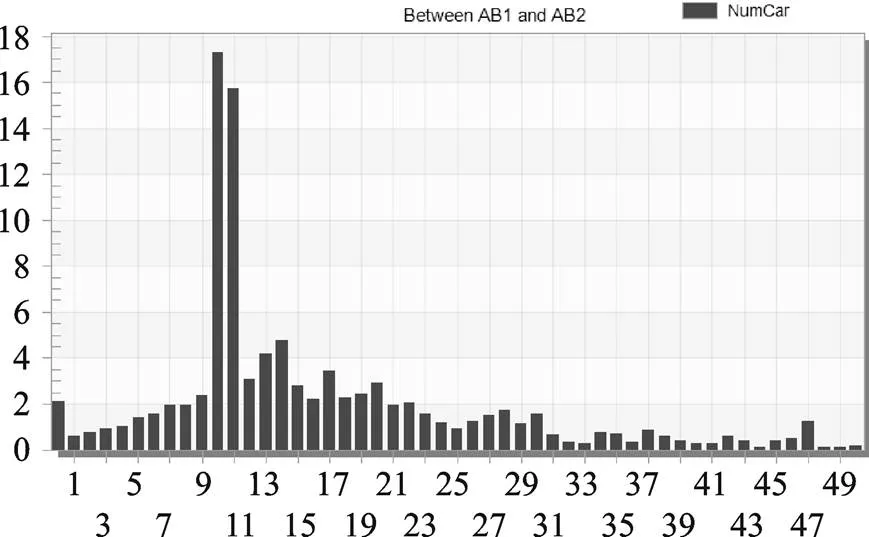

以总拼一线到总拼二线的机运线为例,一共50个滚床。图6为物流模拟中该线每个车身存量数值对应的出现几率。经计算,缓存数大于10的几率为90%,而10个以上缓存数的情况并不会对运行产生负面影响。因此,可以将这条机运线等效视为固定存放10个零件的线体。

图6 机运线缓存量出现频次分布图

4 拉动生产中的极端情况及化解方式

4.1 极端情况与停线计算方式

极限法,用于定性地判断拉动方案是否有漏洞,也可以评估在多大程度上会导致主线断料。以侧围内板线体为例,由于零件以最少10个一组进行生产,可能出现主线前期消耗量不满足生产条件而后期又出现订单积压的情况。同时,如果主线的需求量超过单车型在空中输送线和积放链储存量(见图3),就最容易出现拉空的现象。

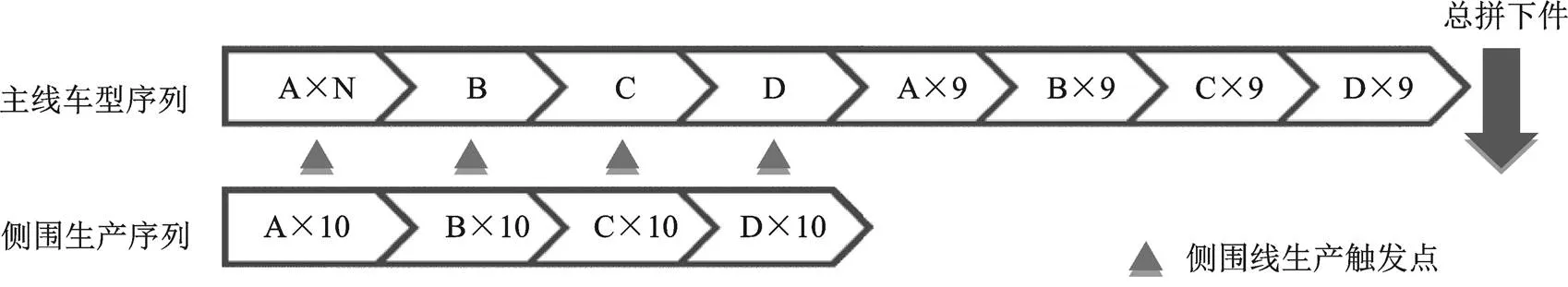

图7 极端生产序列图示

如图7所示,如果订单读取点设置在空中输送线下件口,A车型侧围在生产前已经有30个订单需要生产,而主线在触发侧围生产三个节拍后就会用到A车型,并且后续连续生产。这种情况下,如果侧围第一台A车型零件不能在缓存消耗完前赶到下件口,就会出现侧围断料的情况。回顾前文提到的以下车间生产限制条件,这种情况可能会发生在NF的生产中。

NF:60 JPH/GN:20 JPH/SB:20 JPH/TR:30 JPH;

GN单次连续生产不能超过10辆;

SB单次连续生产不能超过10辆;

GN和SB不能直接互切,必须通过NF或TR过渡;

NF和TR无限制条件柔性生产。

理论上,A车型侧围零件从接到订单到输送至总拼下件口的通过时间小于A车型侧围零件整体缓存的消耗时间即可,两者差异值∆可以表达为

∆=-(+l+e+l) (1)

式中,为该车型的总缓存量;为该车型生产前线体需要完成的其他车型的订单量和等待;1为该车型第一个件完成生产所需时间(线体通过时间,含积放链);e为小车从空中输送线上件口到下件口的通过时间;1为零件在空中输送线上下件升降机上停留的时间。

以NF侧围内板为例,当侧围收到总拼订单时,B=(15+24)×49=1911 s(积放链与空中输送线缓存量之和,49s为车间主线节拍);

O=(30-3)×49+4×16=1 387 s(前置侧围订单已生产3个,4为侧围车型切换时间);

l=22×39(39 s为去除搬运重叠节拍后,零件在侧围线中的通过时间)

e=224 s(如图8和表3所示,走快速通道,路径为αA→AB→Bγ)

图8 四车型空中输送线通过时间分析图

表3 内板区域EMS各车道通过时间(对应图8)

l=40 s(包括侧围上件和总拼下件)

=1 911-(1 387+858+224+40)=-598s=-12CT(节拍)

经计算可知,NF缓存消耗殆尽后,理想状态下总拼也会因空中输送线断料而停线12个节拍。

4.2 优化方式

要避免这种现象的发生可以从四个方面着手:

(1)限制物流排产中同车型集中大量连续生产的情况,比如设定NF连续生产不能超过30台。单次连续消耗量小于总缓存量就能为侧围线的生产争取时间,从源头上规避极端情况发生。

(2)调整各车型在空中输送线中的缓存数量。针对前文所讨论的情况,如果将原GN和SB在大库区共计12辆空中输送小车定义为NF的缓存就能解决这个问题。而GN和SB单次连续生产不会超过10辆且产量仅为20 JPH。加上地面积放链,每车型各21台的缓存量足以应付单批次的生产。

(3)将快速通道定义为主力车型的缓存道。快速通道的作用是当缓存告急时侧围能够以最快的速度到达主线,减少断料风险。还是以NF为例,走快速通道时Te约为4.6个节拍,而走正常路径也不过6.2个节拍,1.6个节拍的节省时间相对有限。但是,当定义为缓存道后能够提供总共15个的缓存量,相当于为线体多让出15个节拍的生产追赶时间,有效降低断料风险。当然,小车数量也需要随之增加,优点是不会牺牲其他车型的缓存量。

(4)提前给出生产信号。本文4.1所列出的计算方式是以下件口为订单读取点进行的;在侧围来不及生产的同时,通过图7也能看到侧围线一开始是没有生产的,直到D车型触发阀值后才开始。而最后主线又因为侧围断料而暂停生产。从某种角度上讲,这即是一种线体间互相拉扯等待的不合理状态。如果提前读取订单信息,等式中O的值相应减少。当提前到12个工位以后△≥0,就能规避这个风险。

不过,实际运行过程中,这种极端案例发生的概率也是极低的,即使不采取任何手段,根据目前线体和空中输送线的结构和缓存量,总体输出也不会有很大变化。但是,很多次极端的状况还是会在特定的时间段,一定程度上影响主线的产能。根据实际仿真结果,将订单读取点提前下件口3个工位设置即可。之所以以内板提前16个工位读取,外板提前18个工位读取作为仿真前提(本文2.2所述),主要是为了应用空车策略而提前记录排产信息。

因此,上述4项措施对拉动方案能够起到优化和挖掘线体潜力的作用。需要强调的是,考虑极端情况并非为了使方案做得十全十美(当加入设备开动率因素后情况更为复杂),而是通过使用这种分析手法,多角度地思考解决方式,再结合现场实际情况,选出整体最优的方案。

5 缓存与生产的关系

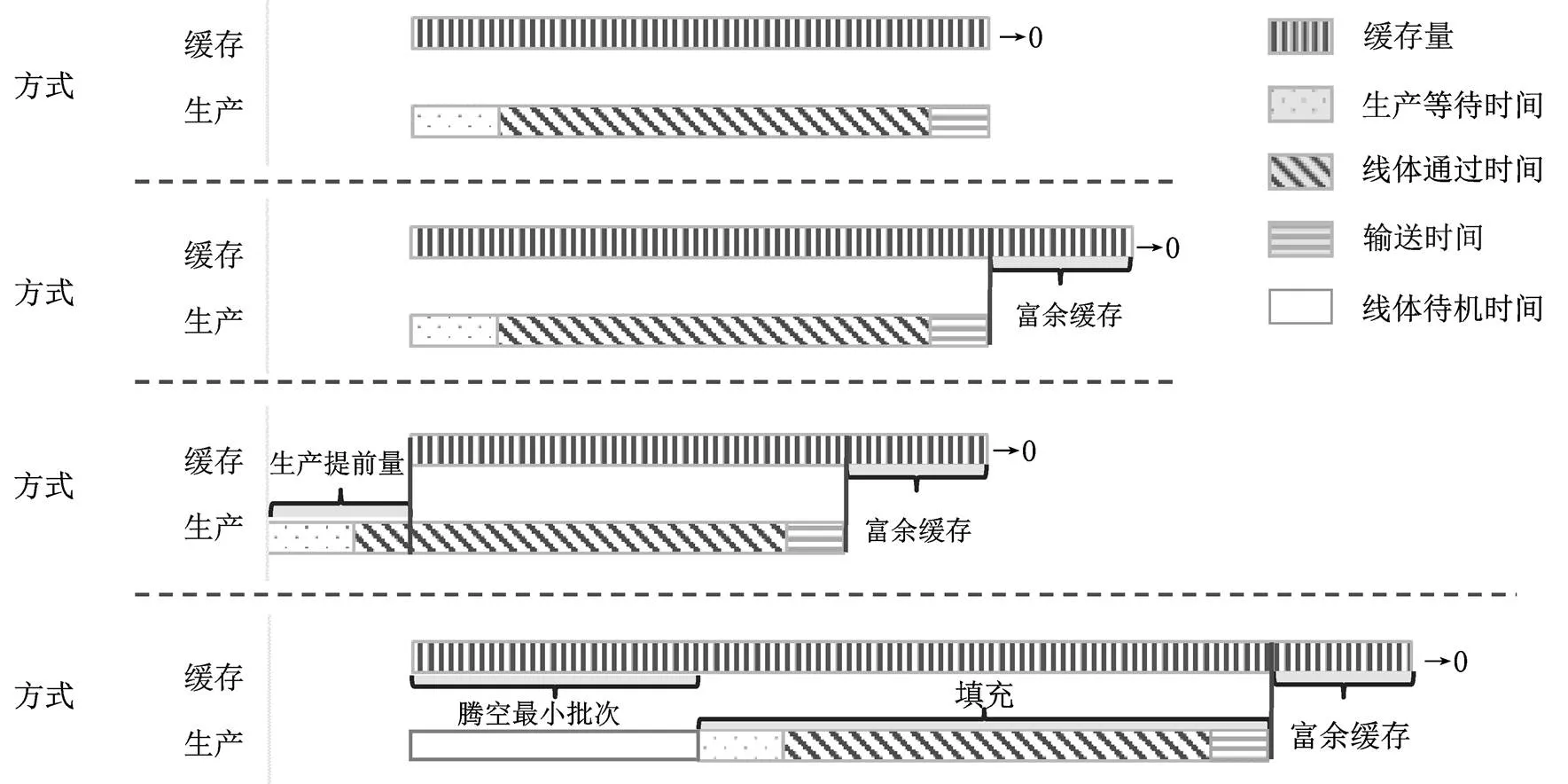

线体方案中很多时候都会用到积放链或者在大区域之间使用空中输送线的情况。积放链和空中输送线虽然形式不同,但本质上都起到了输送和缓存的作用。使线体间能够“弹性”连接,不会因为开动率的原因互相牵制。从前文的论述中不难看出,判断后道线体的需求能否被满足,主要看缓存是否会因为生产脱节而拉空归零,同时又没有得到前道线体的生产补充。以下归纳了4种缓存线和生产线的对应关系。图9为相应的示意图,其中缓存量指缓存的零件数量,每个节拍消耗一个;生产等待时间,特指车型切换所需时间(即节拍损失时间),以及线体收到车型订单后由于需要先完成前置生产任务导致的推迟;工位生产时间,指第一个零件在线体中的通过时间;输送时间,指零件在缓存线上(积放链或空中输送线),从上件端移动到下件端(或前一个缓存件位置)所需时间。

图9 缓存与生产关联示意图

(1)缓存线开始消耗后,生产线即开始安排生产。当缓存线原有零件消耗完后,新生产的第一个零件正好在下一个节拍赶到。这种情况下,缓存线完全用于抵消整个生产时间,并不能起到线体间的缓冲作用,任何故障都会导致后道停线。

(2)为解决(1)中提到的问题,可以增加缓存线的容量。其中,富余缓存量应通过计算线体的开动率而制定,与仿真确定机运线容量的方式同理。该案例形式上与侧围内板后部区域类似,由于侧围内板和侧围内板后部的最小生产批次一致,所以侧围内板做什么侧围内板后部同步跟进即可。这也是空中输送线的订单只需发给侧围内板而不需要从头发给侧围内板后部的原因。

(3)由于场地限制,缓存线的容量有时无法做到足够大。这种情况下,就需要提前将生产信号发给线体准备生产(读取下件口之前若干工位的生产信息)。通过提前生产,可以在有限的缓存空间中得到富余缓存量。换言之,在线体结构固定的情况下,富余缓存量通过生产信号的控制是可以从缓存线中转化出来的。本文所论述的空中输送系统拉动策略,就是这种思想的应用案例,也是一种相对经济的方案。

(4)最后还有一种填充的方式,只要当缓存线空出一个最小生产批次就安排生产,侧围通常以8或10个零件作为最小生产批次居多(60 JPH),而全柔性的主线线体只需1个空位即可。这种情况虽然对于批次切换的线体,缓存容量要求较高,但信号控制上较为简单,上道线体只需关注缓存线的消耗量即可。事实上,积放链补充空中输送线,以及空中输送线大库区补充小库区的方式就是这种情况的应用案例之一。

符合以上任一情况皆可满足后道的生产拉动需求,但显然第3种方式在保证生产线弹性的前提下,零件总缓存量最小,也最为精益。

6 总结

本文针对车身车间分拼和主线的生产匹配问题,采用Plant Simulation软件模拟仿真与理论计算相结合的方式,给出了多个具有操作性的优化方案,包括根据线体结构,控制各车型的排产方式;根据产量安排,调整空中输送系统各车型的缓存占比;根据主线提前读取的车型和产量信息,拉动分拼生产。其中,以第三种方案进行生产拉动,能有效减少对线体间缓存的要求,且在线体和生产方案规划上更为灵活。该研究在解决上汽大众车身车间线体生产拉动问题的同时,也对行业内所有高产能、多车型车身车间具有借鉴意义。

[1] 周家华.精益生产在汽车零部件企业生产管理中的应用[J].现代商业,2021(31):155-159.

[2] 彭飞,马志.基于SLP和Plant Simulation的车间工艺布局设计研究[J].现代制造工程,2019(9):28-36.

[3] 魏鑫,胡江,赵剑道.基于拉动式生产的物料配送研究[J].制造业自动化,2009,31(5):70-72.

Discussion of the Pull Production Strategy between Sublines and the Mainline of Body Shop

FENG Hanzhang

( SAIC Vockswagen Company Limited, Shanghai 201805, China )

According to the scheme of the side perimeter sub-assembly line, the aerial conveyor system and the main line in the body shop of a SAIC volkswagen plant, the paper introduced the premise and methodology for utilizing plant simulation software to output analyzed results, along with various aspects in the process of making production strategy. These are based on the concept of sublines, the electrified monorail system (EMS) and the mainline in a body shop of SAIC volkswagen. A series of optimized production pull strategy are discussed through the investigation of an extreme case. The relationship between buffer and production are summarized at the end of the paper. The results of the study are not only suitable for solving the general problems of the pull production between lines in the body shop of all SVW car plant, but also have referential value for all body shops with high volume and multi-vehicle in automobile industry.

Body in white; Electrified monorail system; Pull production; Plant simulation; Buffer; Optimized production pull strategy

U466

A

1671-7988(2022)23-203-08

U466

A

1671-7988(2022)23-203-08

10.16638/j.cnki.1671-7988.2022.023.037

冯翰章(1990—),男,硕士,工程师,研究方向为白车身生产线规划及前沿技术,E-mail:hfengbill@163.com。