五缸单作用往复式钻井泵机架强度分析*

2022-12-28王军伟曾兴昌王小权郝建旭李永飞

王军伟 曾兴昌 王小权 郝建旭 李永飞

1.中油国家油气钻井装备工程技术研究中心 陕西宝鸡 721002,2.长城钻探工程有限公司 北京 100101

1 分析背景

钻井泵是油气田钻井设备的关键部件。随着高压喷射钻井、近平衡钻井、丛式定向钻井、水平钻井等新工艺的不断革新及推广,钻井泵的性能参数和质量直接影响钻井的速度和生产成本。同时钻井泵的工作环境非常恶劣,工况异常复杂,因此对钻井泵的可靠性和安全性提出越来越高的要求。

机架作为钻井泵的主要部件,设计质量直接影响钻井泵的可靠性、平稳性、成本等。对钻井泵而言,保证机架具有足够且合理的强度和刚度,是正常工作的前提。笔者应用有限元分析方法对五缸单作用往复式钻井泵机架进行强度分析,为进一步的结构优化或设计提供依据。

2 钻井泵受力分析

五缸单作用往复式钻井泵承受五个活塞传递过来的交替变化的作用力。活塞所受的液体压力通过液力端液缸上的连接螺栓传递到机架前墙板,活塞的推力经十字头、连杆作用在曲轴的曲拐上。

曲轴受力十分复杂,除了作用在曲轴上的重力是恒定的,其它如连杆力、惯性力、原动机驱动扭矩、支座反力,以及各连接间的纵向、横向、扭转振动惯性矩等都将随转角的变化而变化。为此,在分析、计算曲轴受力时做如下假设:① 多支撑曲轴看作以主轴承中点分开的分段简支梁,并将曲轴视为绝对刚性系统;② 将曲轴柄中点看作支撑点,并看作是集中反力的作用点;③ 连杆力和旋转惯性力看作是集中力,并作用在曲拐中点。

活塞的位移、速度、加速度分析由连杆的运动方程获得。曲轴—连杆—十字头机构受力如图1所示。图1中,F为综合活塞力,F1x为连杆作用于十字头的X方向分力,F1y为连杆作用于十字头的Y方向分力,F2x为导板与十字头之间的摩擦力,F2y为十字头作用于导板间的正压力,F3x为连杆作用于曲柄的X方向分力,F3y为连杆作用于曲柄的Y方向分力,m2g为往复运动部分的重力,L为连杆长度,l为连杆中B点、C点间的长度,R为曲轴长度,β为连杆摆角,θ为曲拐角位移,ω为曲拐转动角速度。曲柄顺时针旋转,活塞产生的位移x(θ)为:

▲图1 曲轴—连杆—十字头机构受力分析

x(θ)=R{1-cosθ-λ[1-cos(2θ)/4]}

(1)

λ=R/L

(2)

θ=ωt

(3)

式中:λ为比率;t为时间。

活塞的水平速度u(θ)为:

u(θ)=Rω[sinθ-λ/2×sin(2θ)]

(4)

活塞的水平加速度a(θ)为:

a(θ)=Rω2[cosθ-λcos(2θ)]

(5)

连杆摆角β为:

β=arcsin(λsinθ)

(6)

连杆质心C点的位置坐标(XC,YC)为:

XC=Rcosθ+Lcosβ=Rcos(ωt)+

(7)

YC=Rsinθ-Lsinβ=Rsin(ωt)-Lλsin(ωt)

(8)

对式(6)~式(8)进行时间求偏导数,简化之后,得出连杆的角速度εc,以及连杆质心C点的X向、Y向加速度分量。

连杆的角速度εc为:

εc=-λω2sinθ[1-λ2(1-3/2×sinθ)]

(9)

连杆质心C点的X向加速度分量aCy:

aCy=-Rω2cosθ-lλ2ω2cos2θ

(10)

连杆质心C点的Y向加速度分量aCy:

aCy=-Rω2sinθ+lλω2sinθ

(11)

活塞杆推力F0为:

(12)

A=πD2/4

(13)

式中:A为活塞截面积;D为缸套直径;P为作用在缸套直径上的液体压力。

工作时,五缸单作用往复式钻井泵的摩擦力分为滚动摩擦力和滑动摩擦力。滑动摩擦力存在于缸套与活塞胶皮之间、导板与十字头之间。滚动摩擦力主要为各部位轴承的摩擦力,一般比较小,可以忽略不计。

据试验测试,五缸单作用往复式钻井泵满负荷运转时,缸套与活塞胶皮之间的摩擦力Ff为:

Ff=0.06PA

(14)

导板与十字头之间的摩擦力F2x为:

F2x=f1F2y

(15)

式中:f1为摩擦因数,取0.07。

往复运动部分的质量m2为:

m2=m1+km0

(16)

式中:m1为活塞、活塞杆、中间拉杆、卡箍、介杆、十字头、十字头轴承等的质量;m0为连杆质量;k为转换为往复运动质量的因数,取0.35。

综合活塞力F为:

F=F0+FfI1(θ)

(17)

(18)

式中:I1(θ)为缸套与活塞胶皮之间的摩擦力因数。

对于五缸单作用往复式钻井泵任意曲拐、十字头的受力,以1号曲拐为例,从连杆中分离。考虑到钻井泵阀体关闭滞后效应,在吸入冲程开始π≤θ≤π+θ0的一小段内,活塞上作用有液体压力P,F2y方向向下且为正。θ0为钻井泵阀体关闭滞后角度,为15°。考虑到这一因素,式(15)可以写为:

F2x=f1F2yI2(θ)

(19)

(20)

式中:I2(θ)为导板与十字头之间的摩擦力因数。

于是,活塞、活塞杆、中间拉杆、卡箍、介杆、十字头、十字头轴承等往复运动的两个平衡方程式为:

F+F1x+F2x=m2a

(21)

F1y+F2y+m2g=0

(22)

在连杆两端,分别存在曲拐与十字头的反作用力-F3x、-F3y、-F1x、-F1y,以及连杆载荷m0g、连杆质心C点的转动惯量IC。

侧连杆的平衡方程式为:

-F1x-F3x=m0aCx

(23)

-F1y-F3y+m0g=m0aCy

(24)

-ICεc=F1x(L-l)sinβ+F3xlsinβ-

F1y(L-l)cosβ-F3ylcosβ

=F1x(L-l)λsinθ+F3xlλsinθ-

(25)

通过式(19)、式(21)~式(25)六个平衡方程式联立,可以求解F1x、F1y、F2x、F2y、F3x、F3y六个参数,为:

F1x=m2a-F-f1F2yI2(θ)

(26)

F1y=-m2g-F2y

(27)

F2x=f1F2yI2(θ)

(28)

F2y=S1/S2

(29)

F3x=-m0aCx-m2a+F+f1F2yI2(θ)

(30)

F3y=m0g-m0aCy-m2g-F2y

(31)

(m2aL-FL-m0aCxl)λsinθ

(32)

(33)

θ1=θ

(34)

θ2=θ+2/5×π

(35)

θ3=θ+4/5×π

(36)

θ4=θ+6/5×π

(37)

θ5=θ+8/5×π

(38)

连杆作用于曲柄的力为F3x、F3y,这两个力在曲柄半径方向的分量为径向力,在垂直于曲柄半径方向的分量为切向力。径向力取沿着曲柄中心线背离旋转中心为正,反之为负。切向力取与曲轴旋转方向相反为正,反之为负。

径向力Fr为:

Fr=F3xcosβ+F3ysinβ

(39)

切向力Ft为:

Ft=F3xsinβ+F3ycosβ

(40)

径向力Fr沿曲柄半径作用在曲轴主轴颈上,切向力Ft也可移到曲轴主轴颈中心并形成扭矩M,为:

M=RFt

(41)

3 机架受力分析

五缸单作用往复式钻井泵机架采用钢板组焊结构,由左右墙板、四块中间墙板、八块连接板、前墙板、导板支撑架、后墙板、底板、顶板,以及左右轴承座和中间轴承座组成。机架内部还有不同的加强筋。机架有限元模型如图2所示。

▲图2 机架有限元模型

在对五缸单作用往复式钻井泵机架受力分析前,进行如下假设:

(1) 机架的焊缝可靠,从力学上可以将机架与焊缝看作一个整体;

(2) 活塞杆推力通过曲轴、左右轴承座、中间轴承座、前墙板作用在机架上;

(3) 机架的左右轴承座、中间轴承座与曲轴组成超静定结构,每个轴承副的支反力计算难度较大,有限元分析时,曲轴、轴承、机架进行装配,省略轴承的支反力计算过程;

(4) 简化轴承,利用轴承外径、内径、宽度对轴承进行简化建立虚拟模型,轴承滚珠刚度对机架影响可忽略不计;

(5) 不考虑由于焊接等因素引起的应力集中及残余应力的影响;

(6) 吸入冲程时的活塞杆推力取为零,排出冲程时的活塞力按照最大活塞杆推力选取;

(7) 忽略机架自身质量对强度的影响。

按照上述假设,对五缸单作用往复式钻井泵机架进行受力分析。曲轴通过轴承施加在机架轴承座的力相当于连杆施加在曲轴曲柄处的力F3x、F3y,机架前墙板与液缸连接孔承受综合活塞力F;机架导板支撑架受到十字头作用于导板间的正压力F2y。

表1 机架受力计算结果 N

4 机架强度有限元计算

五缸单作用往复式钻井泵机架采用Q355B钢板,许用屈服极限为355 MPa,许用抗拉强度极限为470 MPa。轴承座的材料为ZG230-450,许用屈服极限为243 MPa,许用抗拉强度极限为450 MPa。

对建立的机架三维模型划分网格,主体部分划分网格时应用SOLID187和SOLID186高阶单元。模拟轴承与机架轴承座,以及曲轴的接合面采用CONTA174、TARGE170单元建立接触对,用于计算轴承的受力情况。整个有限元模型的单元总数为589 679,节点总数为1 698 160,平均正交性质量因数为0.81。

因为轴承与曲轴、轴承座过盈配合固定,轴承内外圈间自由滚动,所以模拟轴承内表面与曲轴六个曲柄的外表面采用绑定接触对,模拟轴承外表面与机架各轴承支撑圈的内表面采用无摩擦的旋转约束,曲柄施加轴承力。

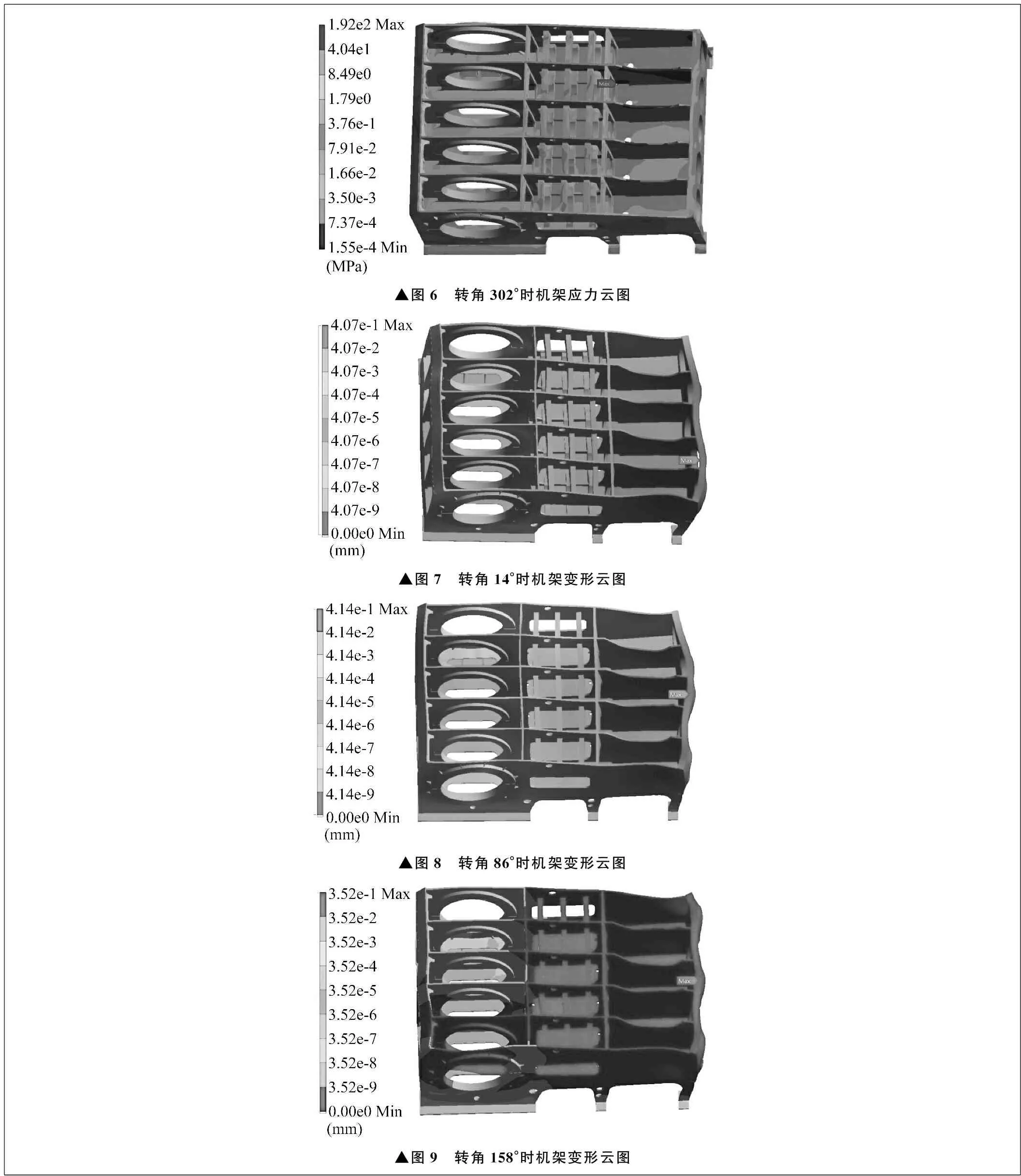

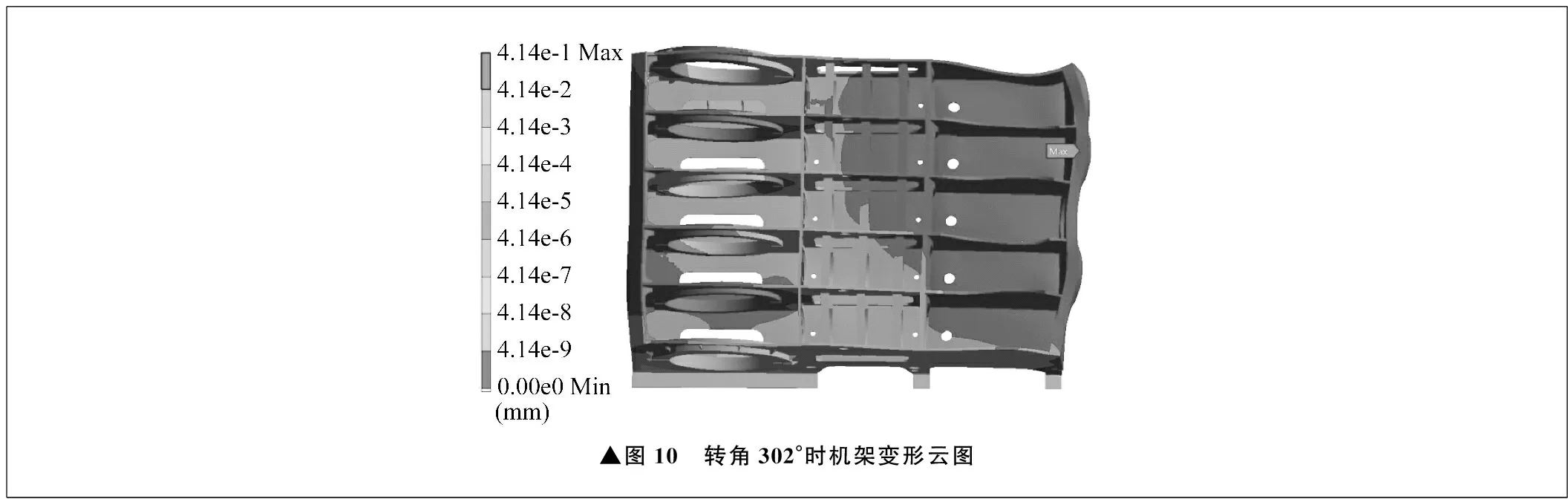

在上述有限元模型、加载和约束的基础上,对五缸单作用往复式钻井泵机架进行有限元分析,计算得出部分转角下机架应力云图和变形云图,如图 3~图 10所示。

▲图3 转角14°时机架应力云图▲图4 转角86°时机架应力云图▲图5 转角158°时机架应力云图

▲图6 转角302°时机架应力云图▲图7 转角14°时机架变形云图▲图8 转角86°时机架变形云图▲图9 转角158°时机架变形云图

▲图10 转角302°时机架变形云图

转角14°时五缸单作用往复式钻井泵机架最大应力、最大变形分别位于1号曲柄与2号曲柄之间的前连接板、前墙板,值分别为178 MPa、0.407 mm。转角86°时五缸单作用往复式钻井泵机架最大应力、最大变形分别位于3号曲柄与4号曲柄之间的前连接板、前墙板,值分别为176 MPa、0.414 mm。转角158°时五缸单作用往复式钻井泵机架最大应力、最大变形分别位于2号曲柄与3号曲柄之间的前连接板、前墙板,值分别为117 MPa、0.352 mm。转角302°时五缸单作用往复式钻井泵机架最大应力、最大变形均位于4号曲柄与5号曲柄之间的前连接板,最大应力为192 MPa,最大变形为0.414 mm。五缸单作用往复式钻井泵机架整体应力和变形较小,满足设计要求,取安全因数为1.5,则许用应力为236.7 MPa。

五缸单作用往复式钻井泵机架的连接板是应力较大的区域,前墙板变形较大,设计时应该重点注意这两处的强度和刚度,焊接时应避免出现缺陷。

以上分析说明,五缸单作用往复式钻井泵机架结构设计基本合理,总体应力水平适当,强度满足设计要求。从应力分布来看,应力分布均衡,设计合理。

5 机架模态分析

机械在工作中总会受到各种力的影响,当这些影响不至于引起显著的惯性效应时,只需要对结构进行静力计算。但是当动力的作用使机械产生显著的加速度时,就需要进行模态分析。五缸单作用往复式钻井泵工作时,内部十字头、连杆在运转中会产生近似简谐力,减速箱齿轮在啮合过程中会产生冲击力,这是系统中的主要激振力。激励力的激振频率和五缸单作用往复式钻井泵机架的固有频率相接近或吻合时,就会产生共振,导致在五缸单作用往复式钻井泵某些部位产生很大的共振振幅,存在结构破坏的危险。

对五缸单作用往复式钻井泵机架进行模态分析,得到机架的固有频率、振型,以及振型参与因数,以此来分析五缸单作用往复式钻井泵曲轴及泵壳的固有振动特性,通过合理调节结构的刚度和质量分布,避免结构在内部作用激励下产生共振。振型参与因数表征在特定方向上某个振型在多大程度上参与了振动。

五缸单作用往复式钻井泵机架模态主要影响因素为质量和刚度,载荷影响较小。在分析五轴单作用往复式钻井泵机架的受力和各种约束条件对动态特性影响后,对机架底板施加面约束,清除泵壳中各个单点位移分量的影响,对应力变化的影响不大,能够真实反映五缸单作用往复式钻井泵机架振动变形。

机械振动是各阶固有振型的线性组合,一般而言,低阶振型比高阶振型对结构动力性能的影响程度大,因此低阶振型决定了机械的动态特性。

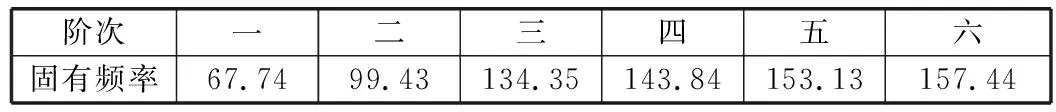

笔者选取五缸单作用往复式钻井泵机架的前六阶固有频率对振动特性进行分析,见表2。

表2 机架前六阶固有频率 Hz

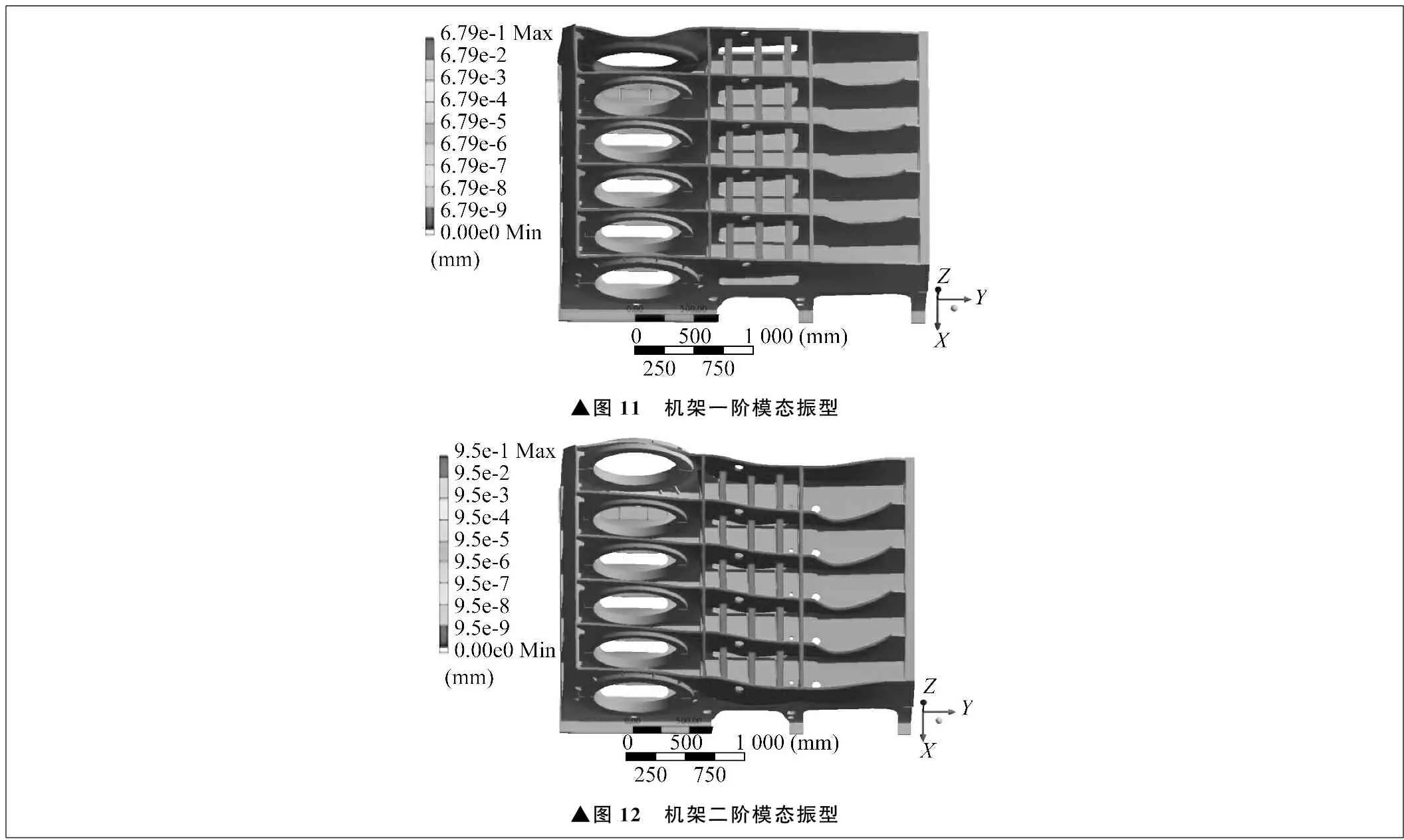

由表2可以看出,约束模态下五缸单作用往复式钻井泵机架的前六阶固有频率相差较大,约束模态下的前六阶振型如图11~图16所示。

▲图11 机架一阶模态振型▲图12 机架二阶模态振型

▲图13 机架三阶模态振型▲图14 机架四阶模态振型

▲图15 机架五阶模态振型▲图16 机架六阶模态振型

由五缸单作用往复式钻井泵机架的前六阶频率及模态振型,可以得出机架整体结构的振动周期及振型特征,见表3。

表3 机架振动周期与振型特征

从表3中约束模态的各阶振型特征可以看出,五缸单作用往复式钻井泵机架的右墙板、左墙板、前连接板的动刚度比较薄弱,在低阶频率段中,这三个部位存在较大的模态振幅。在低阶频率段中,机架中部和前板振幅较小,因此这两个部位动刚度较强。

从五缸单作用往复式钻井泵机架整体结构来分析动刚度较弱部位。机架整体承受拉应力,前连接板厚度小,没有支撑筋,左右墙板厚度也较小,长度是其它板的3倍,虽然左右墙板上的主轴承座设有加强筋,但也不足以增强振动动刚度,因此动刚度较弱。

在五缸单作用往复式钻井泵泵壳中部有立板、中间板,以及导板座支撑顶,这些内部结构可以提高动刚度,因此泵壳中部振幅比较小。泵壳的前板与液力端通过螺栓连接,因为是全接触,所以有较高的动刚度,振动幅值小。后续在五缸单作用往复式钻井泵泵壳设计中,对于刚度强度较高的部位,可以适当调整钢板厚度,使泵壳的结构更加合理。对于中间动刚度较弱的部位,可以通过增大钢板厚度或增加加强筋等方法来实现改善。

五缸单作用往复式钻井泵动力端结构相对复杂,激振源多,曲轴旋转运动和十字头中间杆往复运动等共同作用,导致机架振动。

曲轴的最大转速为117 r/min,产生的激振频率为1.95 Hz,十字头中间拉杆往复运动时产生的激励频率为9.75 Hz。

可以看出,五缸单作用往复式钻井泵机架的一阶频率67.74 Hz远远高于激振频率的全部叠加值,所以正常运转时不会产生共振现象。

在原设计中,五缸单作用往复式钻井泵采用两台1 200 kW直驱电机驱动,电机额定工作频率为50 Hz,与分析机架模态得到的一阶振型固有频率67.74 Hz很接近,这会导致五缸单作用往复式钻井泵运转时处于可能产生共振的区域。对此,可以将机架与电机用螺栓固定在同一底座,同时提高电机支架的刚度,避免产生共振。

6 结束语

五缸单作用往复式钻井泵机架是个相对较为复杂的构件,每个部件的应力状态和变形规律也相当复杂。通过静力有限元分析计算,获得机架任一位置的应力和变形,对整个机架的强度和刚度有了全面了解。通过模态有限元分析计算,确定固有频率和频率特性,发现薄弱环节和过剩部位,为五缸单作用往复式钻井泵泵壳的结构改进提供了依据。