钙基地聚合物抗压强度预测与优化分析1

2022-12-27马骁朱杰陈雄

马骁,朱杰,陈雄

(1.广东石油化工学院 建筑工程学院,广东 茂名 525000;2.广东省绿色建材与装配式建筑工程技术研究中心,广东 茂名 525000;3.江西省建科工程咨询有限公司,江西 南昌 330000)

近年来,地聚合物因其性能优良、制备方法简单、低碳环保而受到许多研究者关注[1]。钙基地聚合物是将钙组分引入铝硅酸盐材料中制备而成的、部分具有硅氧四面体或铝氧四面体聚合结构特征的固溶胶,在常温下即能获得较理想的力学及耐久性能[2]。目前钙基地聚合物的各种反应机理尚未清晰知晓,原材料对力学性能的影响仍处于探索阶段,已有学者[3,4]在地聚合物的引入钙源种类及其反应机理、对力学性能的影响因素等方面做了许多研究,但大多是采用单因素分析法或者正交试验法,这些方法在分析不同条件的交互作用以及建立自变量与因变量回归方程方面存在一定的不足。本文在前期试验基础上,从引入钙源种类与激发剂角度出发,采用响应面法对钙基地聚合物的抗压强度影响因素进行分析,探究了不同影响因素及其交互作用对钙基地聚合物抗压强度最优值的影响规律,以期为钙基地聚合物抗压强度的优化分析与预测提供依据。

1 原材料与试验方法

1.1 原材料

偏高岭土选用广东湛江产水洗高岭土为原材料,在800 ℃温度下煅烧3 h制得;高炉矿渣为广西产S95级水淬矿渣微粉;水泥为广西产P·O 42.5硅酸盐水泥;碱性激发剂采用水玻璃与NaOH配制,NaOH为新疆产分析纯。水玻璃为市售工业水玻璃,模数为3.26。

1.2 试验方法及试验设计

参照《水泥胶砂强度检验法(GB 17671—1999)》进行钙基地聚合物抗压强度试验。

本试验胶凝材料由偏高岭土、硅酸盐水泥以及高炉矿渣复合而成,其中高炉矿渣掺量为胶凝材料总质量的10%,设定水固比为0.48。通过建立响应面模型,研究水泥掺量(A)、碱掺量(B,碱性激发剂中碱组分的质量与胶凝材料总质量的比值,以等效Na2O计)以及水玻璃模数(C)三种因素对钙基地聚合物抗压强度的影响。根据前期单因素试验结果,确定了水泥掺量、碱掺量及水玻璃模数的取值范围[5]。以上述三种因素作为自变量,选取钙基地聚合物7 d和28 d抗压强度作为响应值,根据Box-Behnken中心组合试验设计法设计17组试验,其中5组为中心水平试验。表1为响应面因素水平编码表,表2为响应面分析方案与试验结果。

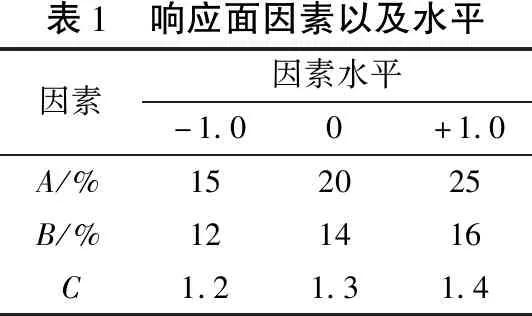

表1 响应面因素以及水平因素因素水平-1.00+1.0A/%152025B/%121416C1.21.31.4

表2 响应面分析方案与试验结果编号ABCY7d/MPaY28d/MPa120141.336.747.1225161.331.941.2320141.334.645.8415141.433.643.6525141.430.936.9620141.334.943.7725141.224.333.9820141.335.145.8920121.429.538.5编号ABCY7d/MPaY28d/MPa1015161.335.945.81120161.227.936.41215121.328.538.41315141.227.934.71420141.334.144.91520121.222.831.31625121.319.930.41720161.440.550.7注:Y7d为7d抗压强度,Y28d为28d抗压强度。

2 试验结果建模与分析

2.1 试验结果分析

根据表2试验结果,将不同影响因素与响应值进行拟合,得到以钙基地聚合物7 d、28 d抗压强度为目标函数的回归方程:

Y7 d=35.08-2.37A+4.45B+3.94C+1.14AB+0.24AC+1.45BC-3.50A2-2.52B2-2.39C2

(1)

Y28 d=45.44-2.49A+4.45B+4.19C+0.86AB-1.49AC+1.74BC-4.20A2-2.30B2-3.94C2

(2)

对式(1)、(2)进行方差分析以及回归系数显著性检验,结果见表3、表4。

表3 以7d抗压强度为指标的方差分析结果参数平方和自由度均方FP显著性模型455.28950.5921.940.0003显著A44.79144.7919.430.0031显著B158.421158.4268.70<0.0001显著C124.111124.1153.820.0002显著AB5.2415.242.270.1753不显著AC0.2410.240.100.7588不显著BC8.4718.473.670.0969不显著A251.69151.6922.420.0021显著B226.66126.6611.560.0114显著C224.13124.1310.460.0144显著失拟项12.2334.084.160.1010不显著总和471.4216 注:决定系数R2=0.9658,调整决定相关系数R2Adj=0.9217,差异系数为4.88%。表4 以28d抗压强度为指标的方差分析结果参数平方和自由度均方FP显著性模型552.57961.4020.640.0003显著A49.75149.7516.730.0046显著B158.781158.7853.380.0002显著C140.531140.5347.250.0002显著AB2.9612.960.990.3518不显著AC8.8518.852.980.1282不显著BC12.11112.114.070.0834不显著A274.41174.4125.010.0016显著B222.30122.307.500.0290显著C265.32165.3221.960.0022显著失拟项14.8334.943.300.1396不显著总和552.57961.4020.640.0003 注:决定系数R2=0.9637,调整决定相关系数R2Adj=0.9170,差异系数为4.26%。

2.2 响应曲面与等高线分析

各影响因素及其交互作用对钙基地聚合物抗压强度的影响分别如图1~3所示。

由图1可以看出,在碱掺量一定的情况下,水泥掺量为15%~19%时对钙基地聚合物抗压强度有增强作用,随着水泥掺量的继续增加,钙基地聚合物的抗压强度逐渐降低。这是因为在硅铝酸盐材料中掺入水泥后,水泥的水化反应会与硅铝酸盐材料的聚合反应产生叠加效果[6]。但当水泥掺量达到一定数值后,过多的水泥与碱性激发剂在反应早期发生速凝,导致材料的抗压强度下降[7,8]。图1b响应面比图1a较陡,说明碱掺量与水泥掺量的交互作用对钙基地聚合物28 d的影响大于对7 d抗压强度的。

图1 碱掺量、水泥掺量与7 d、28 d抗压强度的响应曲面

由图2可以看出,在水玻璃模数固定时,随着碱掺量的增加,钙基地聚合物7 d、28 d抗压强度会相应增加,当碱掺量为15%~16%时,钙基地聚合物抗压强度增长趋势逐渐变缓。当碱掺量较低时,体系中的碱度比较低,影响了原材料中硅、铝单体的释放速度以及偏高岭土的聚合反应。随着碱掺量增加,水玻璃水解生成的NaOH与含水硅胶数量逐渐增加。NaOH提高了反应体系的碱度,其包含的OH-使偏高岭土与矿渣中的Si—O—Si、Al—O—Si和Al—O—Al键断裂,释放出活性硅、铝单体,与水泥水化产生的Ca2+一同形成水化硅酸钙和水化硅铝酸钠凝胶[9]。但碱掺量提高到一定程度后,水玻璃反应产生的含水硅胶在与Ca2+反应产生水化硅酸钙的同时,产生的硅溶胶数量也在增加。硅溶胶的力学性能较差且会导致体系黏度增加,不利于钙基地聚合物的聚合反应,因此抗压强度增长速度放缓[10]。图2b响应面更陡,说明碱掺量与水玻璃模数的交互作用对钙基地聚合物28 d抗压强度的影响更明显。

图2 碱掺量、水玻璃模数与7 d、28 d抗压强度的响应曲面

由图3a可以看出,水玻璃模数的变化对钙基地聚合物7 d抗压强度的影响不大。图3b的响应面较陡,在水泥掺量一定的情况下,水玻璃模数对钙基地聚合物的28 d强度影响比较明显。综合图3a、图3b,钙基地聚合物的抗压强度随着水玻璃模数的增加呈现出先增后减的变化趋势。随着水玻璃模数的增加,偏高岭土的反应产物结构逐渐从PS形结构向具有更好力学性能的PSS形结构靠近。当水玻璃模数进一步增大,一方面体系中生成的水化产物主要为PSS形结构,强度变化不再明显;另一方面,水玻璃溶液中含有的高聚硅氧四面体含量增加,也会影响体系中原材料的反应进程[11]。

图3 水玻璃模数、水泥掺量与7 d、28 d抗压强度的响应曲面

2.3 模型最优化预测与试验验证

通过求解得出钙基地聚合物抗压强度模型的响应理论值。在试验设定的影响因素水平内,当水泥掺量为18.31%、碱掺量为16.0%、水玻璃模数为1.38时,钙基地聚合物7 d的强度最优预测值为39.8 MPa, 28 d的为50.3 MPa。通过3组平行试验验证,得出钙基地聚合物28 d抗压强度的实测平均值为52.3 MPa,与模型预测结果符合,说明响应面法可以对钙基地聚合物抗压强度进行预测,并对其抗压强度进一步优化提供依据,具有良好的实用性与可靠性。

3 结论

以偏高岭土、高炉矿渣、水泥制备钙基地聚合物,根据单因素试验结果,选出水泥掺量、碱掺量及水玻璃模数为影响因子,并确定它们的取值范围,以钙基地聚合物抗压强度为因变量(响应值),利用响应面法获得材料抗压强度的预测值及优化依据。试验结果表明,当水泥掺量为18.31%,碱掺量为16.0%,水玻璃模数为1.38时,钙基地聚合物28 d强度预测值为50.3 MPa,验证实测值为52.3 MPa。