面向核电的玻璃-金属密封型电气贯穿件应力检测方法研究进展

2022-12-27郑睿鹏李靖威

向 恒,郑睿鹏,李靖威

(生态环境保护部核与辐射安全中心,北京 100082)

0 引 言

进入21世纪以来,人类面临的能源问题愈加严峻,传统化石能源资源枯竭,环境污染严重,给人类生产生活带来了巨大挑战。在中国的能源结构中,不可再生能源占据很大一部分,要想实现可持续发展,必须发展新型能源、清洁能源和可再生能源。核能作为一种新型清洁能源引起了学者的广泛关注[1]。《新时代的中国能源发展》白皮书显示,中国在运核电装机容量居世界第二,在建核电装机容量居世界第一。发展核能是未来的一个重要方向,伴随着核能系统的不断发展,对核反应堆用材料和设备也提出了更为严苛的要求。

作为一种专用电气设备,电气贯穿件(electrical penetration assembly, EPA)的主要功能是实现核反应堆内数以千计的电气电子设备的电能输送和信号传输,保证正常和事故工况(地震、失水等)下堆内压力边界的完整性,防止放射性物质的外泄[2-3]。目前,国内电气贯穿件大多采用有机物密封材料,不能满足第四代核反应堆高温、高压的使役条件[4]。玻璃-金属密封型电气贯穿件则采用玻璃作为密封材料,相比于有机物密封,玻璃密封的电气贯穿件具有耐高温性能好、服役寿命长、密封性能优异、安全系数高等特点,可满足第四代核反应堆的苛刻需求[5-7]。

对玻璃-金属密封型电气贯穿件而言,实现压力边界完整性的关键在于玻璃-金属异质材料的有效结合。玻璃-金属异质材料的封接是玻璃密封型电气贯穿件制造过程中的核心技术,适当的压缩应力是电气贯穿件在严苛环境中实现有效密封的关键因素[8-11]。因此,研究电气贯穿件中压缩应力的表征方法对突破电气贯穿件中的玻璃-金属封接技术瓶颈具有重要意义。

本文先对电气贯穿件的结构进行介绍,并在此基础上进一步说明压缩应力对其密封性能的影响,由此引出电气贯穿件中玻璃应力检测的几种方法,依次对压痕技术、光纤布拉格光栅传感器技术、荧光光谱技术、有限元方法进行详细阐述。

1 电气贯穿件的结构

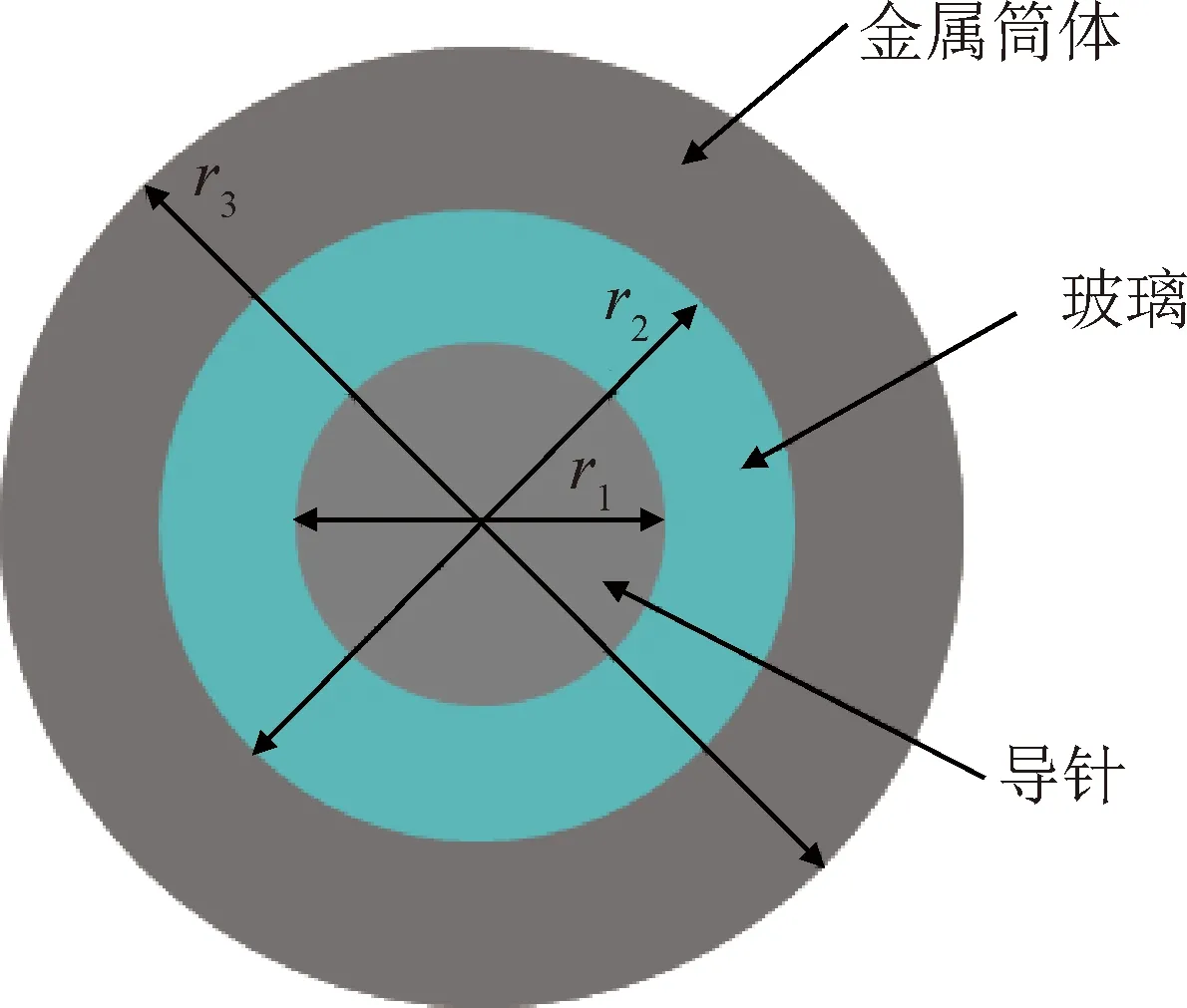

电气贯穿件的结构示意图如图1所示,电气贯穿件主要由金属筒体、密封材料和金属导针三部分组成[12-13],三者的有效封接是保持压力边界完整性的关键。

图1 电气贯穿件的结构示意图

在核反应堆实际使用中,电气贯穿件的金属筒体安装于安全壳或者压力壳上,金属导针实现与安全壳或压力壳内部电气设备的连接,这样方能使电气信号和电能顺利传输。密封材料在保证金属导针与金属筒体之间相互绝缘的同时,起到保证压力壳或安全壳压力边界完整性的作用,可防止堆内放射性物质向外泄漏[14]。

2 压缩应力对玻璃-金属封接的影响

适当的压缩应力是电气贯穿件能实现密封的重要保障。压缩应力主要由金属筒体向内压缩产生,在电气贯穿件的设计中,通过合理控制电气贯穿件各个部分的热膨胀系数(coefficient of thermal expansion, CTE),使玻璃密封材料的热膨胀系数比金属筒体的热膨胀系数低,而金属导针的热膨胀系数略低于或接近于玻璃,从而得到所需的压缩应力。

在封接过程中,从封接温度降低至室温时,金属筒体由于热膨胀系数更高而具有更高的收缩速率,对内部的玻璃施加一定的压缩应力。从外部的金属筒体到中间层的密封玻璃,再到中心的金属导针,层层压缩方能保证电气贯穿件在复杂服役环境中仍具有较高的可靠性[15-17]。

压缩应力的大小决定了玻璃-金属界面承压能力的强弱,并且会影响电气贯穿件的服役寿命。当内部压缩应力较小时,玻璃-金属的界面承压能力较弱,倘若在高环境压力工况下,则易发生界面破坏,并最终造成放射性气体泄漏,导致电气贯穿件失效。与之相反的是,如果金属筒体施加给密封玻璃的压缩应力过大,将导致玻璃区域产生微裂纹甚至直接出现宏观裂纹。短期来看,微裂纹在服役开始时并不会对电气贯穿件的密封性产生影响,但是在长期服役的过程中,由于应力和环境的共同作用,微裂纹会逐渐扩展,并萌生宏观裂纹,最终使电气贯穿件密封失效[18-20]。

除此之外,电气贯穿件密封玻璃在反应堆中服役时,长期处在高温、高环境压力及较大压缩应力作用下,将会出现应力弛豫现象,这会使电气贯穿件中的应力场分布发生改变,最终影响到电气贯穿件的密封性能。因此,对电气贯穿件密封玻璃中的应力进行检测和表征,是验证电气贯穿件密封性能和预测其服役寿命的关键技术手段。

3 压缩应力检测方法的研究现状

关于电气贯穿件密封玻璃中的应力检测,已有文献报道,其中最常用的方法为压痕技术[21]、光纤布拉格光栅传感器技术[22]和荧光光谱技术[23]。尽管在应力检测方面已经取得了较大进展,但是一些关键科学问题仍然亟待解决。

3.1 压痕技术

压痕技术由Marshall等[24]于1977年提出,可以用于测量玻璃表面的应力状态。压痕技术的原理较为简单,即利用维氏硬度仪压头在玻璃表面形成半硬币状的径向裂纹,通过径向裂纹的扩展来计算玻璃表面的应力。图2为半硬币状裂纹扩展示意图,可以看出,当维氏硬度仪压头挤压玻璃表面时,会在玻璃内部形成一定长度的裂纹,裂纹面呈半径为r的半圆形,因此这些裂纹被称作半硬币裂纹。

图2 半硬币状裂纹扩展示意图

采用压痕技术对玻璃中的应力进行测量时,根据半硬币状径向裂纹与应力强度因子(Kr)的关系,如式(1)、式(2)[25]所示。

(1)

(2)

在测试时,除了压头载荷产生半硬币状裂纹的应力强度因子(Kr)外,还需引入半无限体中均匀载荷的应力强度因子(Ka)[26],如式(3)所示。

(3)

式中:σ为应力;F为边界修正因子,对于半无限体中的半硬币裂纹,F取决于三维裂纹前沿的位置。结合Kr和Ka可计算玻璃中的应力状态。

为完善模型,还需引入K0作为玻璃的参考断裂韧性。当Kr=K0时,测得无应力状态时玻璃表面裂纹的长度c;等效地,当Ka=K0时,裂纹长度为均匀加载裂纹的长度c。根据上述应力强度K场的叠加原理可得

K=Kr+Ka

(4)

假设当K=K0时,裂纹稳定,则可得

(5)

(6)

长期以来,学者们大多通过上述方法测量玻璃区域的压缩应力分布。基于Sneddon[27]的理论工作,Oliver等[28]开发了一种广泛使用的压痕方法,可用仪器化压痕系统测量小体积样品的弹性模量。基于此,材料的弹性模量可以从卸载曲线的导数中计算出来。不过,当最终压痕深度与峰值载荷压痕深度之比超过0.7时,由于堆积的影响,该方法计算所得的硬度值将远超实际值[29]。Ma等[30]提出了一种基于标称硬度、折减杨氏模量和卸载功与总压痕功比的关系来估计所研究材料弹性模量的改进方法,可以避免由堆积效应引起的偏差。然而,该方法用于测定陶瓷材料的弹性模量,尤其是典型的硼硅酸盐玻璃样品的弹性模量时,其准确性尚未得到证实。

Soares等[31]使用纳米压痕技术来测量低结晶体积分数的二硅酸锂玻璃陶瓷中玻璃基质中沉淀物周围的残余应力,但测量所得到的残余应力略低于通过理论模型预测的残余应力。有研究者认为,该方法不适用于测量晶体-玻璃界面附近约100 μm区域的应力,因为需要较小的裂纹才能测量某一区域的应力,但是一个压痕所产生的裂纹会与之前压痕所产生的裂纹相互作用,使裂纹区域发生变化。Peitl等[32]使用压痕技术来估计沉淀物周围玻璃基体中的残余应力分布,测量了径向和切向的应力分量,同时还使用XRD测量了沉淀物中的残余应力,与通过压痕技术获得的结果进行了比较,通过压痕技术测得应力值大约是XRD测量和理论模型预测值的30%。Xiao等[33]提出了一种基于尺寸分析和有限元模拟的压痕有效功比法,从尖锐的压痕载荷位移数据中提取陶瓷材料的弹性模量,所研究材料的弹性模量可以表示为压痕功比、压头平面应变弹性模量以及所研究材料的标称硬度的简单函数。使用Berkovich压头对两个典型的标准熔融石英和硼硅酸盐玻璃样品进行压痕测试,验证了该方法的有效性和准确性。与传统的Oliver-Pharr方法进行比较表明,压痕方法具有精度高、标准偏差小等优点。

压痕技术足以测量玻璃基体中的残余应力,这是一种快速、价格低廉的技术。近年来,随着计算模型的不断优化完善,压痕技术测量结果的精确性也在不断提高。然而,为了获得可靠的结果,必须依据裂纹形状才能确定正确的裂纹几何因子;再者,由于裂纹长度有限,所使用的载荷必须高于某个阈值才能产生裂纹。压痕技术已被广泛用于具有大尺寸晶体的微晶玻璃中,但是只能测量密封玻璃的表面应力,不能得到内部的应力分布状态,并且在进行压痕时裂纹的扩展路径通常长达数百微米,因此在测试过程中为了避免各压痕点之间的相互影响,每个压痕点的间距需要大于数毫米。同时,压痕技术作为一种破坏性检测技术,其在电气贯穿件封接玻璃应力检测领域的应用受到较大限制。

3.2 光纤布拉格光栅传感器技术

光纤布拉格光栅(fiber Bragg grating, FBG)传感器技术因具有传感器体积小、灵敏度高及可原位测量玻璃体内部应力等优点而被用来测量电气贯穿件中的压缩应力。该技术的基本原理为:使用一束光照射至FBG,部分光将被FBG纤芯折射率周期调制所形成的反射面反射,反射回来的光相互干涉,满足布拉格定律的光可以相互增强,而FBG反射光中心波长受到应力、温度的影响,应力或温度的变化均会导致FBG反射光中心波长的改变,由此,根据FBG反射光中心波长与应力、温度变化的关系可获得应力值。计算公式如式(7)~式(10)[22-34]所示。

(7)

(8)

(9)

σ=E×ε

(10)

式中:λB为实时中心波长;λBi为初始中心波长;Pe为应变光系数,是定值;ε为应变;ζ为光热系数,无量纲;α为光纤的热膨胀系数,10-6℃-1;ΔT为温度变化值;λB1和λB2分别为传感器S1和S2的布拉格波长偏移值。

FBG传感器应力测量系统示意图如图3所示。具体测量方法为:在封接前将传感器S1植入密封玻璃区域,并将传感器S2放置于封接样品附近,然后采用立式管式炉进行高温封接,传感器S1测量封接过程中的温度和应力值,S2测量温度值。当传感器处的应力或温度发生变化时,光学解调仪采集传感器中反射光中心波长的变化值,根据变化值即可计算玻璃中的应力值。

图3 基于FBG传感器的压缩应力测量装置示意图[35]

可以通过封装或者裸传感器的方式将FBG传感器植入玻璃中,通过应变对传感信号(如强度、谱形、波长等)引起的改变来对结构进行应力监测。设备中容易引发失效的缺陷(如裂纹、翘曲等)在本质上会引起设备的局部应变场大幅度改变,FBG光谱也会因为这种改变而改变。

国内外研究人员利用这一特点对不同结构中的缺陷进行了监测实践。复合压板是一种应用广泛的材料,其易产生裂纹缺陷导致结构失效,因此研究人员尝试将FBG传感器植入复合压板进行裂纹的监测。此方面工作得到国内外一些课题组的验证,如萨里大学机械工程学院[36]和昆士兰大学先进材料中心[37]等研究单位通过在碳纤维增强塑料结构中的正交层压板内植入FBG传感器,即可通过FBG的光谱展宽现象对结构中的法向裂纹数量进行监测;东京大学Ning等[38]通过半峰全宽(full width at half maximum, FWHM)对黏合搭接接头中的非均匀应变及裂纹的产生进行预测;东京大学Okabe等[39]对啁啾光纤布拉格光栅(chirped fiber Bragg granting, CFBG)进行裂纹影响下的光谱重构,证明CFBG对法向裂纹位置的敏感性。

Oliveira等[40]通过传递矩阵模型(transfer matrix model, TMM)对悬臂梁存在的非均匀应变现象进行了详细分析;Kim[41]采用TMM方法对金属包覆FBG传感器的应变测量能力进行了验证,显示结果可靠。Hu等[42]使用FBG传感器技术测量室温下密封玻璃中的轴向残余应力和封接过程中玻璃从880 ℃到20 ℃的轴向残余应力的变化,结果表明,玻璃中的轴向残余应力在玻璃化转变区迅速增加,并随着温度的降低逐渐达到一个极限值,在20 ℃时,轴向残余应力的试验测量结果为194.35 MPa。Fan等[43]使用基于FBG传感器的方法完成了对电气贯穿件密封过程的分析,在密封过程中,加热温度和固化温度由FBG传感器测量,基于温度和残余应力测量试验,发现FBG传感器在核电站设备制造过程中的应用是可行的。

不过值得注意的是,如图3所示,在进行应力测量时,传感器需要与玻璃区域紧密地连接在一起,这就限制了其测量范围,即FBG传感器只能测量玻璃中某一固定位置和方向的压缩应力。此外,由于光纤传感器本身的尺寸限制,此种测量方法很难获取封接界面处的压缩应力场分布情况。

3.3 荧光光谱技术

荧光光谱技术是利用红宝石(Cr3+掺杂α-Al2O3)所具有的压谱效应来测量物体中的应力状态的测量方法。在20世纪50年代,有学者在研究晶体场理论时,发现红宝石中的晶体场(O2-主体离子在杂质离子位置所产生的电场)对O2-阵列的大小、形状、对称性有较高的敏感性。当红宝石中产生应变并且改变了O2-阵列时,其晶体场也随之发生改变,晶体场的改变使得红宝石的光学吸收和发射特性产生变化,如弹性调节的应力、温度变化引起的热膨胀,成分变化引起的离子半径失配等,这些均能改变晶体场并最终影响到光学特性。红宝石荧光光谱中的压谱效应具体表现为:R1和R2峰偏移量与温度、应力和成分变化呈简单线性关系[44-48]。

图4是荧光光谱测量样品应力的示意图,测量样品应力时,采用激光斑照射样品表面,拉曼光谱仪收集荧光光子并获得荧光光谱。根据荧光光谱R1或R2峰的偏移量和压电光谱系数即可计算出样品表面的应力状态。

图4 荧光光谱检测应力示意图

从20世纪80年代开始,就有学者开始采用荧光光谱技术进行测量,通过对红宝石荧光光谱R1和R2峰的偏移量与静水压力之间的关系进行校准,并且得到压电光谱系数(piezoelectric spectral coefficient, PSC),成功测量了金刚石压腔中的环境应力值[40]。此外,Grabner[48]构建了力学模型,并采用压谱效应测量了多晶氧化铝中的应力分布情况,对多晶氧化铝中由于各向异性结构和热膨胀产生的自发微裂纹行为进行了分析。此后,荧光光谱技术得到了广泛应用,被用来分析含氧化铝复合材料、蓝宝石、单晶薄膜等的应力状态,并发展成为一种测量应力的标准方法。图5是典型的红宝石荧光光谱。

图5 无应力状态的红宝石荧光光谱及弥散到玻璃中的红宝石荧光光谱(a)和R1峰的偏移(b)[49]

Michaels等[50]通过对氧化铝荧光光谱中R1和R2峰偏移量的测量,得到了氧化铝晶粒间亚微米级分辨率的应力分布图,指出采用精准定位R1和R2峰位置的方式,可以提高氧化铝中的检测应力精确值。在通过烧结方式得到的多晶氧化铝中,氧化铝晶粒中的应力与其结构是紧密相关的,少量的小尺寸氧化铝晶粒中的残余应力约为350 MPa,而通过改变烧结工艺参数的方式制备具有特殊晶粒尺寸和晶粒尺寸分布的氧化铝,可以实现对多晶氧化铝中残余应力的调节。

Esteves等[51]采用在复合材料表面制备具有压谱效应涂层的方式,对复合材料在机械测试中的应力分布进行了测量,结果发现,通过涂层压谱效应测量的应力值与电子背散射衍射(electron back scattering diffraction, EBSD)测量所得到的应力值高度吻合。此外,在测试中还发现,涂层中红宝石颗粒的体积分数改变并不会影响测量结果的精确性,但是可以通过对涂层中红宝石颗粒体积分数的调控来增强涂层的荧光光谱感知能力,这会使样品表面的应力分布状态变得更易测量。Li等[49]将红宝石粉末嵌入玻璃中,采用红宝石荧光光谱技术成功测量了具有高空间分辨率的压缩密封件的应力场,结果表明,根据应力的大小,玻璃被细分为四个区域,最大压应力位于离界面15~20 μm处。

总的来说,荧光光谱技术具有以下特点:(1)较高的空间分辨率,当测试时的激光斑直径较小时,荧光光谱的理论空间分辨率可以小于1 μm;(2)无损检测,在测量过程中采用无接触式测量,仅有激光照射至样品表面,并不会改变样品的应力状态;(3)结果可靠,随着荧光光谱技术的不断发展,测量结果的精度也在不断提升,测试所得应力分辨率可小于1 MPa。

3.4 有限元方法

除压痕技术、光纤布拉格光栅传感器技术和荧光光谱技术之外,对于玻璃-金属封接件,也有诸多学者寄希望于利用材料本身的物理特性来对压缩应力进行理论计算,从而得到封接界面的压缩应力。从20世纪70年代开始,经过数十年的发展,相应的理论计算公式也较为成熟,玻璃-金属封接件界面之间的压缩应力可以通过式(11)~式(14)[18-19]计算。

(11)

(12)

(13)

Δε′=(αglass-αpin)(Tset-Tambient)

(14)

式中:σ′Z(glass)为玻璃所受的轴向应力;σ′r(glass)为玻璃所受的径向应力;σ′θ(glass)为玻璃所受的环向应力;αglass和αpin分别为玻璃和金属导针的热膨胀系数;v为泊松比;Δε′为轴向应变分量;E为弹性模量;Tset为设置温度;Tambient为环境温度;r1为导针外径,r2为玻璃外径,如图6所示。

图6 理论计算参数示意图

玻璃和金属筒体侧的应力可通过式(15)~式(17)计算。

(15)

σ″r(glass)=σ″θ(glass)=1/2σ″Z(glass)

(16)

Δε″=(αglass-αcylinder)ΔT

(17)

式中:αcylinder为金属筒体的热膨胀系数;r3为金属筒体外径。通过式(15)~式(17)可获得玻璃在各方向上承受的总压缩应力。

σZ(glass)=σ′Z(glass)+σ″Z(glass)

(18)

σr(glass)=σ′r(glass)+σ″r(glass)

(19)

σθ(glass)=σ′θ(glass)+σ″θ(glass)

(20)

尽管这种方法相对简单,所得的计算结果仅与材料的热膨胀系数、弹性模量等有关,但是这种方法仍然给玻璃-金属封接件应力的表征提供了思路。随着计算机技术的快速发展,人们在数值计算的基础上开发了有限元分析(finite element analysis, FEA)方法。采用有限元分析法,人们可以利用数学近似对玻璃-金属封接的服役工况进行模拟,从而得到封接件中的应力场分布情况[52-54]。

有限元分析方法因成本低,速度快,代价小,并且可以计算复杂几何形状而被广泛应用于玻璃-金属封接件的应力模拟与预测。1978年,有学者[55]把玻璃简化为弹性模型进行有限元模拟,输入玻璃的弹性模量、泊松比和热膨胀系数以及无应力时的参考温度,得到的计算值与试验值比较相似,并且讨论了玻璃的断裂行为。1987年,研究人员[56]利用高级非线性有限元软件MARC开发了玻璃的黏弹性模型,将描述玻璃残余应力分布中应力和结构松弛效应的黏弹性理论纳入有限元程序,计算了玻璃零件几何结构和热历史导致的残余应力。2016年,美国桑迪亚国家实验室[57]将有机热固性塑料的弹性势能钟模型应用于无机玻璃,结合材料的温度依赖性模量等数据,通过玻璃形成过程中的应力、体积变化精准预测应力、应变。Lei等[58]在太阳能集热管的研究中运用了不同尺度的逐级模型,首先用蒙特卡洛法计算选择性涂层和玻璃外壳上的太阳能分布,以其计算结果为边界,利用流体动力学计算对接收管内的流动和传热进行分析,最后在有限元分析中利用温度分布数据,计算接收器的热应力和应变。

徐佳济[59]利用有限元模拟的方法对玻璃-可伐合金匹配封接过程中残余应力的形成机理和特性进行了分析,评价了封接件中接触件台阶、玻璃管壁厚度等结构的设计对残余应力的影响。谭明明等[60]通过利用顺磁耦合有限元热应力计算的方法,对玻璃-金属封接过程中的压缩应力进行数值模拟,结果显示,对封接件应力值影响比较大的因素是金属筒体厚度,而密封玻璃本身对封接件应力值的影响并不大。Dai等[61]采用有限元方法,对利用SL16和NL16两种类型玻璃所制备的封接样品在热循环封接过程中的应变规律进行了研究,结果表明,在450 ℃至室温热循环时,两种玻璃封接样品的界面均结合紧密,当循环温度为475 ℃时,SL16玻璃封接样品中出现了界面缝隙,而NL16玻璃具有与金属更接近的热应变速率,封接后金属变形较小,有效抑制了界面缝隙,其制备的封接样品在550 ℃热循环时仍保持密封。有研究展示了一种通过设计玻璃和金属之间的挠式结构来减轻电气贯穿件玻璃中应力集中的方法,建立了改进的电气贯穿件有限元模型,其中考虑了材料机械性能的温度依赖性。有限元模型通过设置退火行为来模拟高温下玻璃的应力弛豫,通过FBG传感器技术的试验测量证明所构建的有限元模型是可靠的。

数值分析的结果对结构的设计与优化有重要的参考价值。采用有限元分析法可在制备封接件之前对各组分的应力场分布进行模拟,从而指导试验开展,提高研究工作效率。但是也应该认识到,在使用此方法时,需考虑模型是否合理,物理参数是否精确,这些因素对压缩应力模拟数值的真实性起着关键作用。并且,在玻璃-金属密封型电气贯穿件中,玻璃-金属的界面处存在过渡区域,过渡区的模型建立和参数测量十分困难,因此,对于过渡区的应力分布及其影响规律而言,有限元模拟目前较难实现。

4 结语与展望

电气贯穿件中应力的测量一直是其研究的重点和难点,已有压痕技术、光纤布拉格光栅传感器技术、荧光光谱技术和有限元方法等,可以对密封玻璃中的应力进行表征或模拟。光纤布拉格光栅传感器技术、荧光光谱技术是测量残余应力大小的有力方法。压痕技术可以估算玻璃基体残余应力,但必须仔细选择应用压痕技术的适当条件。有限元方法因其可以模拟计算复杂几何形状的应力分布情况而被广泛应用于电气贯穿件的应力研究。尽管如此,目前的方法尚不能完全实现应力的原位、精确、全面测量。在电气贯穿件压缩应力测量方面,还有以下问题亟待解决:

(1)电气贯穿件封接界面处的压缩应力测量困难。尽管前述方法能测量电气贯穿件中玻璃区域的应力,但是在测量界面处的应力时仍然存在一定的局限性。压痕技术和光纤布拉格光栅传感器技术的测量分辨率均为毫米或厘米级,无法精确获取封接界面处的压缩应力分布。因此,亟须发展一种高精度、高分辨率的压缩应力测试方法,明确电气贯穿件中封接界面的真实应力状态。

(2)电气贯穿件中的应力弛豫研究亟待加强。目前对宏观尺度准静态结构的力学特性表征方法相对成熟,但对于多场作用下玻璃-金属界面的动态力学特性测试尚无有效手段。

总之,开拓并发展能够高精度、高分辨率测量电气贯穿件应力的新方法和应用测试新技术,比如采用高能X射线、中子衍射、核磁共振等方法测试表征玻璃中的残余应力,这对促进玻璃-金属密封型电气贯穿件的工程应用具有重要意义。