真空玻璃封接技术的研究现状及发展

2022-12-27李深厚王丛笑杨建强宋晓贞

李深厚,娄 晶,王丛笑,杨建强,李 江,牛 浩,杨 宇,宋晓贞

(凯盛科技集团有限公司,北京 100036)

0 引 言

基于推动实现可持续发展的内在要求和构建人类命运共同体的责任担当,我国于2020年提出了2030年前实现“碳达峰”、2060年前实现“碳中和”的目标。加强节能减排,实现绿色低碳发展是我国如期实现“碳达峰”和“碳中和”目标的关键举措。建筑能耗是能源消费总量的重要构成部分[1-2]。根据中国建筑节能协会数据,我国2021年在建筑运行阶段的耗能已占全国能源消费总量的21%[3]。在我国“双碳”目标下,建筑节能势在必行。开发环境友好、节能环保的建筑构件已成为建筑行业努力发展的方向之一。

目前,由于现有建筑构件的隔热性能较差,建筑围护结构的能量损失成为建筑能耗的主要方式之一[2-3]。窗户是建筑不可缺少的组成部分,可提供室内通风、日间照明以及在危险情况下的逃生通道。然而,与其他建筑围护结构(墙、地板、屋顶等)相比,窗户的传热系数(U值)较高。表1是常见建筑围护结构的U值。由表1可知,地面、屋顶、墙体、外窗的U值分别为0.52 W/(m2·K)、0.80 W/(m2·K)、1.40 W/(m2·K)和4.70 W/(m2·K)[4-5],通过窗户损耗的能量约占建筑围护结构总能耗的60%。同时,随着时代发展,许多现代化建筑常选用大型落地窗以提高建筑的美观度。这种大型落地窗增大了窗墙比,进一步增加了建筑能源消耗。因此,发展节能玻璃是兼顾建筑美学和节能环保的重要举措。

表1 建筑围护结构的U值

常见的节能玻璃主要有双白中空玻璃、Low-E中空玻璃、Low-E真空玻璃等。双白中空玻璃是指将两片或多片普通玻璃以有效支撑均匀隔开并将周边粘结密封,使玻璃层间形成干燥气体空间的玻璃组件,其U值约为3.40 W/(m2·K)。Low-E中空玻璃是在双白中空玻璃的基础上将普通玻璃更换为Low-E玻璃以提高隔热效果,U值约为1.80 W/(m2·K)。Low-E真空玻璃是将Low-E中空玻璃中的干燥气体抽为真空,进一步提升保温隔热性能,U值可低至0.40~1.10 W/(m2·K)。对比不同节能玻璃的U值可知,Low-E真空玻璃具有更优异的保温隔热性能,是未来建筑节能玻璃的希望。

1 真空玻璃

真空玻璃是将两片或多片平板玻璃(其中至少有一片涂有低反射膜)四周密封起来,玻璃间用微小的支撑物均匀隔开,形成0.1~0.3 mm的间隙,将间隙中气体抽成真空并密封排气孔,从而得到具有保温隔热、隔音降噪、轻薄以及抗结露性能的玻璃深加工产品[6-9]。真空玻璃的结构如图1所示。

图1 真空玻璃的结构示意图[8]

1913年,Zoller[10]首次提出了真空玻璃的概念,并申请授权相关专利。然而,由于制备真空玻璃工艺困难,直到1989年,悉尼大学的Robinson等[11]才制备出了世界首块真空玻璃。经过几十年的发展,日本板硝子通过购买唐健正和Collins等的专利,率先实现了真空玻璃制备的产业化。随后,德国格林策巴赫、美国EverSealed Windows公司、韩国LG hausys等国外的公司和国内的新立基真空玻璃技术有限公司、青岛亨达玻璃科技有限公司、天津沽上真空玻璃制造有限公司、河南龙旺钢化真空玻璃有限公司等纷纷开展真空玻璃制备技术及产业化研究。截至目前,真空玻璃已经历3次产品更新迭代。第一代真空玻璃[12]的典型特征是在尾部留有抽气管,通过抽气管抽取真空玻璃内部空气,但抽气管的易碎性十分不利于真空玻璃的运输和安装。为降低抽气管对真空玻璃使用的不利影响,人们研发出了第二代平封口真空玻璃,通过在夹层中放置吸气剂进一步提高了真空玻璃的真空度,显著提升真空玻璃的保温性能和使用寿命。真空玻璃中的真空环境是其具有保温隔热、降声降噪、轻薄以及抗结露性能的关键。因而,如何实时监测真空玻璃在使用过程中的真空度成为人们关心的主要问题之一。基于此,我国河南龙旺钢化真空玻璃有限公司研发出了第三代“真空眼”钢化真空玻璃[13],“真空眼”位置及颜色变化如图2所示。通过真空玻璃组件边缘“真空眼”颜色的变化可判断真空玻璃是否真空失效,解决了真空玻璃漏气监测的问题。

图2 “真空眼”位置及失效前后颜色变化[13]

与普通玻璃相比,真空玻璃的制备工艺更为复杂。在真空玻璃制备过程中,封接材料及封接技术决定了真空玻璃的强度、保温性能和使用寿命,也是真空玻璃制备的核心技术。因此,近年来,真空玻璃的研究及产业化发展主要聚焦于封接材料优化和封接技术改进[14-16]。

2 真空玻璃封接材料

封接材料是指将两片以上板状玻璃边缘相互连接,具有机械支撑、密封保护、防止热量散失等作用的材料[17]。真空玻璃制备过程中使用的封接材料必须符合国家或行业标准[18-20]。首先,封接材料需具有较低的熔点或封接所需温度较低,避免温度过高导致钢化玻璃表面应力衰退、Low-E玻璃表面Low-E膜失效等问题。其次,封接材料在一定温度范围内必须具有合适的热膨胀系数,且热膨胀系数在封接工艺温度范围内较为稳定,在低于封接温度时不会发生引起热膨胀系数变化的相变。最后,封接材料必须具备良好的长期服役性能,在真空玻璃长达几十年服役过程中不会出现明显的性能衰减。真空玻璃封接材料可将封接材料分为有机物封接材料、金属封接材料和玻璃封接材料。

2.1 有机物封接材料

常见的真空玻璃有机物封接材料有UV有机物材料、三乙醇胺、聚酰胺系列树脂、聚氯乙烯、环氧树脂及有机物-无机物复合材料等。卢振华[21]通过专利公开了一种利用有机物制造真空玻璃的生产工艺,使用UV灯发出的215~405 nm紫外波长固化有机物UV密封胶。此生产工艺具有速度快、无污染、成品低廉、成品率高等优点。李凌杰等[22]采用三乙醇胺和无铅低熔点玻璃粉混合成黏稠膏状黏结剂(体积比为1∶9~1.5∶5。采用此黏结剂涂敷在玻璃边缘,将组件置于真空炉中在高温封接。

采用有机物作为真空玻璃封接材料时,可在较低的封接温度下将玻璃与有机物材料黏结为整体。然而,有机物封接真空玻璃难以保持长期有效的真空度。一方面,多数有机物在长期光照条件下易老化分解,不仅自身机械性能降低,还会引发有机物变形膨胀,进而弱化封接材料与玻璃之间的结合强度。另一方面,有机物在分解过程中产生的微量气体会降低真空腔内的真空度,导致真空玻璃保温、隔热失效[23-24]。

2.2 金属封接材料

金属封接材料一般具有较低的熔点、良好的机械性能和优异的耐腐蚀性能。在封接过程中,熔融的金属封接材料可与玻璃充分润湿,通过两者间的元素扩散形成良好的化学结合,实现两者间的有效密封。常见的金属封接材料有铟合金、可伐合金、铝合金、银膏等。

铟合金具有良好的延展性及较低的熔点,可用作真空玻璃的封接材料。英国Ulster大学的研究员[25]采用铟基合金作为封接材料制备真空玻璃。在真空环境下,将边部放置有铟或铟合金的上下基板加热到220 ℃即可实现边部封接。较低温度的封接工艺有效避免了玻璃膜层失效或应力衰减等问题。然而,由于铟合金与板状玻璃的热膨胀系数差异较大,在降温后封接区域易出现损坏的现象。

可伐合金在500 ℃以下具有较稳定的热膨胀系数,且与玻璃的热膨胀系数较为接近,是玻璃-金属封接领域常用的封接材料[26]。在高温下,可伐合金中的铁元素能与玻璃发生氧化还原反应,形成紧密连接的封接区域。此外,通过预氧化处理的可伐合金表面形成致密的四氧化三铁预氧化层。尖晶石结构的三氧化二铁与玻璃的化学键相似,有利于形成化学结合强度高的玻璃-金属封接界面[27]。可伐合金中的热膨胀系数和居里点主要与Ni含量有关。因此,根据Ni含量和热膨胀系数的关系选择调节可伐合金的热膨胀系数,实现封接材料和玻璃的热膨胀系数适配。

铝及铝合金具有较低的熔点、优异的延展性和耐腐蚀性,常用作金属-玻璃封接材料。庞子明[28]采用阳极键合技术实现了铝-玻璃的可靠封接。研究表明,通过调节键合电压和温度,铝-玻璃界面的钠离子出现了500 nm深度的消耗层。陈大明等[29]采用阳极键合的方法成功制备了玻璃-铝-玻璃三层结构样品。结果表明,在阳极键合过程中,钠离子在玻璃背面沉积形成钠离子耗尽区。扩散至键合界面的氧离子与铝之间的反应是形成键合的关键,扩散至玻璃区域的铝可增强键合过程。拉伸测试结果显示,玻璃基体在拉应力作用下率先出现断裂,随后裂纹从玻璃向键合界面扩展,表明键合界面具有良好的抗拉伸性能。

银膏具有烧结温度低、结合强度高、环境友好等优点,可与玻璃形成紧密结合的封接界面。Sun等[30]通过低温烧结银膏在钢化玻璃表面进行金属化处理,然后采用Sn96.5Ag3Cu0.5膏焊接制备真空钢化玻璃。当封接温度在450 ℃以上时,银层中生成的Bi4B2O9晶体可增强银层与钢化玻璃界面的封接效果。在450 ℃封接10 min后,真空玻璃的界面剪切强度可达(42.3±2.4)MPa,泄漏率为(7.2±0.4)×10-3Pa·cm3/s。此实验证明,采用低温烧结银膏在钢化玻璃表面金属化可提高真空玻璃的界面结合强度。

2.3 玻璃封接材料

玻璃与玻璃具有较好的化学相容性,熔融的封接玻璃可在钢化玻璃、Low-E膜玻璃表面铺展润湿,并形成性能优异的化学结合界面。采用封接玻璃制备的真空玻璃具有封接强度高、耐老化性能好等优点。因此,封接玻璃是真空玻璃制备过程中应用最广泛的封接材料。常见的封接玻璃有钒酸盐低熔点玻璃[31]、磷酸盐低熔点玻璃[32]、铋酸盐低熔点玻璃[33]。

早期,真空玻璃使用的玻璃封接材料主要为铅系低熔点玻璃,封接温度可低至360 ℃。然而,铅系低熔点玻璃中的铅所引发的环境污染等问题促使诸多学者相继开展了无铅低熔点玻璃的研发工作。由于无铅低熔点玻璃的封接温度普遍大于400 ℃,近年来国内外封接玻璃的研究工作主要集中于玻璃组成优化以降低无铅封接玻璃的封接温度。同时,通过玻璃组成优化也可调节玻璃的热膨胀系数,改善封接界面结合性能。例如,在ZnO-B2O3-P2O5玻璃中添加一定物质的量的Sb2O3,通过调节Sb2O3的含量可显著降低ZnO-B2O3-P2O5玻璃的玻璃转变温度,进而降低封接温度[34]。在SiO2-Al2O3-BaO-CaO-B2O3封接玻璃中加入B2O3时,封接玻璃中的B2O3会增加[BO3]含量,并降低[BO4]含量。封接玻璃内部结构的转变可降低玻璃粉体的致密化温度,使玻璃粉体与玻璃表面紧密结合[35]。对于磷酸盐玻璃[36],可通过控制Er2O3掺量调节封接玻璃的转变温度和热膨胀系数。通常,Er2O3含量较高时可降低封接玻璃转变温度,提高封接玻璃的热膨胀系数和化学稳定性。Shyu等[37]采用传统的熔融-淬火法制备了低黏度的SnO-MgO-P2O5封接玻璃。此玻璃体系的玻璃转变温度为270~400 ℃,膨胀软化温度为290~420 ℃,热膨胀系数为(110~160)×10-7K-1。SnO含量的增加可降低玻璃转变温度和膨胀软化温度,并使热膨胀系数显著增大。当封接玻璃中P2O5物质的量分数为32.0%~32.5%时,可通过调节SnO含量获得封接温度低、热膨胀系数匹配、化学稳定性好的封接玻璃。

3 真空玻璃封接技术

3.1 高温加热封接技术

高温加热封接技术是将封接材料涂覆在一片板状玻璃的边缘处,并使另一片板状玻璃压在封接材料和支撑柱上。随后,将装配好的组件放置在高温真空炉中封接。在封接温度下,封接材料充分熔融并润湿玻璃表面。温度冷却至室温后,封接材料与玻璃间形成良好的封接。

周阳[38]采用高温加热封接技术研究了封接温度对无铅焊料真空玻璃封接性能的影响规律。图3展示了无铅焊料在不同封接温度界面区域的微观组织结构。在350 ℃真空环境封接时,无铅焊料开始润湿玻璃表面,且在封接界面存在明显的元素扩散行为。然而,无铅焊料在350 ℃时未能充分熔融,封接区域存在明显的凹坑缺陷。将封接温度升高至470 ℃后,无铅焊料可充分熔融。所制备的封接界面缺陷较少,且硬度最高,为350.6 HV。

图3 无铅焊料在不同封接温度的封接界面微观结构[38]

Sun等[39]采用高温加热封接技术实现了Bi-B-Zn无铅低熔点玻璃和钠钙钢化玻璃的封接。通过优化组成,可将此无铅低熔点玻璃的玻璃转变温度和软化温度分别降至346 ℃和364 ℃。采用450 ℃封接工艺时,封接玻璃与钠钙玻璃封接界面的剪切强度可达(35.14±1.89)MPa,展现出优异的化学结合性能。

随着封接材料组成的不断优化,高温加热封接技术的封接温度不断降低。较低的封接温度有效避免了Low-E膜失效、钢化玻璃应力衰减等问题。无铅低熔点玻璃结合高温加热封接技术也逐渐成熟,如美国佳殿和青岛亨达等公司均已采用无铅低熔点玻璃和加热封接技术实现了真空玻璃的产业化。

3.2 激光封接技术

激光封接技术的基本原理是先将封接材料涂覆在两片板状玻璃夹层的边缘处,再采用激光束照射封接材料涂覆区域。大部分激光穿过上层玻璃并被封接材料吸收转化成热能。当热能达到封接材料熔化阈值后,封接材料开始熔化,逐渐浸润玻璃表面。熔融的封接材料与片状玻璃间发生元素扩散,温度降至室温后形成紧密封接。

20世纪80年代,美国能源部太阳能研究所的Benson等[40]率先将激光封接技术应用于真空玻璃领域。研究人员通过建立大型高温真空排气炉系统,采用二氧化碳激光束扫描真空玻璃的涂覆封接材料区域,制备出了无排气口真空玻璃。然而,封接材料在激光照射下熔化会产生大量的气泡,不可控的气泡不仅破坏封接界面,还会降低真空排气炉的真空度,制备的真空玻璃性能较差。随后,Soren等[41]采用超短激光脉冲实现了两种玻璃的紧密封接。在激光脉冲封接过程中,玻璃将对激光非线性吸收的能量不断集中于封接区域。在能量积累过程中,玻璃封接区域不断融化,黏结在一起。刘俊等[42]研究了真空玻璃激光焊接的晶相组织及影响因素。研究结果表明,采用激光焊接可获得封接性能良好的真空平板玻璃。在采用激光焊接时,可通过调节激光脉冲宽度、封接速度、激光能量、激光能量输出分布等参数控制封接材料的晶粒生长过程,以实现真空玻璃的良好封接。

激光封接技术具有能量密度高、热影响区域小、封接速度快、易实现自动化生产等诸多优点,成为国内外研究人员的热点课题。然而,由于激光封接技术对工艺参数、材料表面状态要求高,大批量生产性能稳定的真空玻璃难度较大。此外,激光封接系统的成本过高、一次性投资大,远高于传统的高温加热封接技术投资成本。因此,国内外主流真空玻璃生产厂家尚未将激光封接技术应用于大规模商业生产。

3.3 阳极键合技术

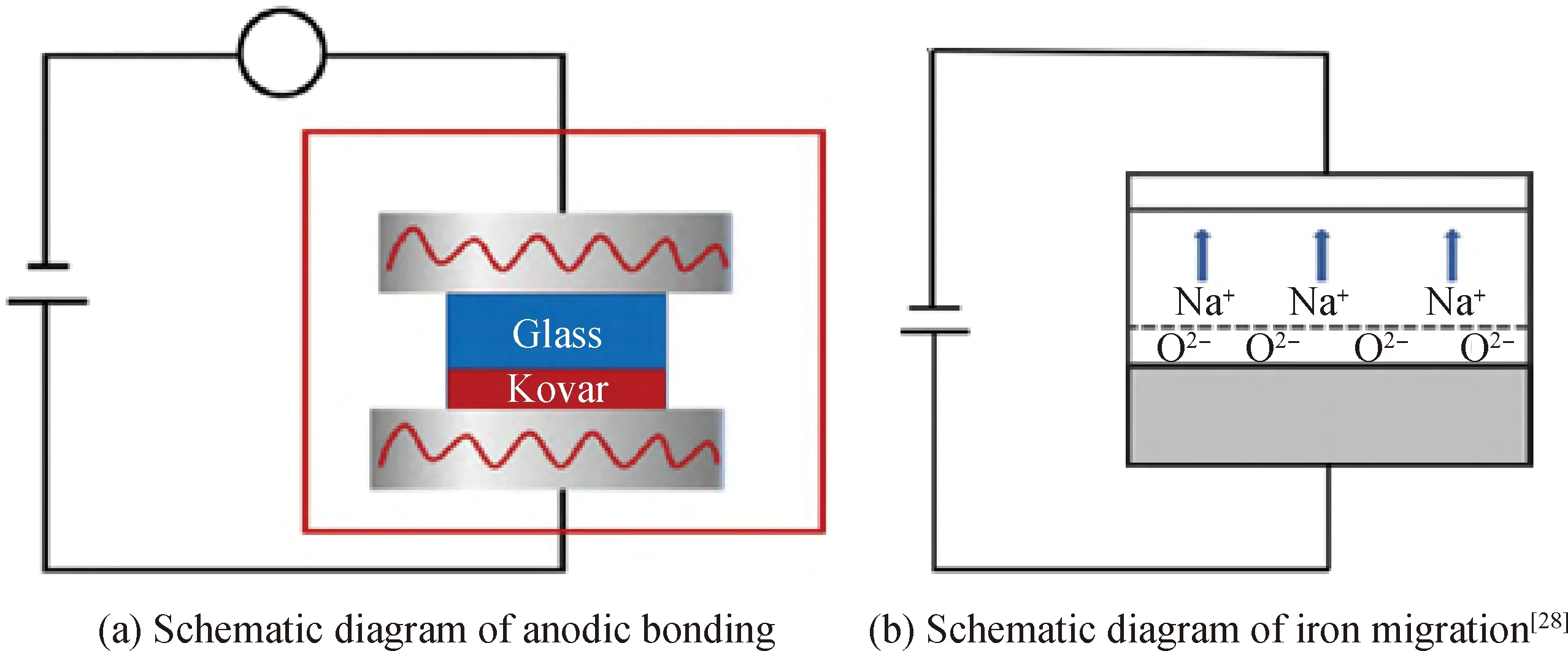

阳极键合技术的基本原理是利用直流电场产生静电力使待键合面紧密接触,辅以温度场,可使紧密接触的两个表面发生离子迁移,形成高强度的化学键[43-44],因此,阳极键合技术又称为静电键合技术或电场辅助键合技术。阳极键合示意图和离子的迁移示意图如图4所示。

图4 阳极键合技术中阳极键合和离子迁移示意图

在温度场、电场、压力场等多场耦合作用下,阳极键合技术可将玻璃与金属、合金、半导体键合成整体。由于具有封接温度低、速度快、工艺简便等优点,阳极键合技术被广泛应用于真空玻璃封装和MEMS封装等领域。根据键合方式,将阳极键合分为直接阳极键合和间接阳极键合。直接阳极键合是指在两种材料之间直接发生键合反应。间接阳极键合是在待键合材料之间进行镀膜处理,通过膜层与基体材料的键合达到整体制备的目的。

1969年,Wallis首次提出了阳极键合封装技术,开拓了封接材料阳极键合技术的先河。经过几十年的发展,阳极键合材料的种类不断增加,结构不断改善,精细化程度越来越高,阳极键合技术也日趋成熟。Hong等[45]采用了阳极键合技术和低熔点VTB(V2O5-TeO2-Bi2O3)玻璃制备了真空玻璃,并首次绘制了VTB三元系的玻璃形成区。通过优化VTB玻璃组成,制备了40V2O5-50TeO2-5Bi2O3-3ZnO-2Na2O(质量分数)低熔点封接玻璃。此封接玻璃在360 ℃即可形成良好封接区域,且阳极键合技术可进一步提高真空玻璃封接区域的结合强度。当封接参数设置为阳极键合温度420 ℃、阳极键合电压600 V和阳极键合时间60 min时,封接区域的结合强度最高,为4.31 MPa。卢佳[46]在实验过程中采用阳极键合技术分别制备了铝与玻璃、锡银合金与玻璃、锡铝合金与玻璃的真空玻璃封接样品。通过对比不同的封接样品可知,阳极键合的温度和电压具有一定的阈值,当温度与电压达到阈值后,封接区域才可发生键合行为。相比于铝和锡银合金封接材料,锡铝合金更易与玻璃形成结合紧密的真空玻璃样品。

未来,阳极键合技术的主要发展方向为[47-48]:(1)低温、低电压阳极键合。降低键合温度可降低钢化玻璃、Low-E膜玻璃在封接过程中的应力衰减或镀膜损坏现象。(2)简化键合工艺。通过优化工艺可提高阳极键合技术效率,降低键合成本,有利于阳极键合技术在装备制造领域的进一步拓展。(3)不同类玻璃材料阳极键合。通过探索不同类玻璃材料阳极键合技术,可利用阳极键合技术制备出结构更为复杂、性能更为完善的传感器、芯片等电子器件。

4 结语与展望

本文总结了国内外研究人员围绕真空玻璃封接材料优化及封接技术改进方面所取得的进展和突破,并详细介绍了目前真空玻璃采用的有机物封接材料、金属封接材料和玻璃封接材料以及相应的高温加热封接技术、激光封接技术和阳极键合技术。未来,随着封接装备、封接材料、封接工艺的不断发展,研究人员对封接材料内部结构、封接界面微观结构调控方法的深入研究,效率高、成本低、真空度高的真空玻璃将会逐步迈入商业化市场。随着全球节能减排进程加快,我国“双碳”目标的持续推动以及节能建筑材料市场需求的增大,真空玻璃产业必将迎来新的发展。