氯乙烯尾气回收工艺研究

2022-12-27卫红斌

卫红斌,和 虎

(陕西金泰化学科技集团有限公司,陕西 榆林 719319)

近几年国家加大了环保整治力度并出台新排放标准,对PVC废气排放有了更严格的要求。2016年新颁布《烧碱、聚氯乙烯工业污染物排放标准》(GB 15581-2016)规定排放气中氯乙烯含量≤10 mg/m3、非甲烷总烃含量(NMHC)≤50 mg/m3,在大气和生态环境脆弱的部分地区,规定氯乙烯含量≤10 mg/m3、非甲烷总烃含量(NMHC)≤20 mg/m3。

为此,采用合适的氯乙烯尾气处理工艺,回收氯乙烯、乙炔及氢气,并降低尾气中NMHC的含量成为电石法聚氯乙烯生产企业需要考虑的重要问题。

1 氯乙烯尾气的来源与组成

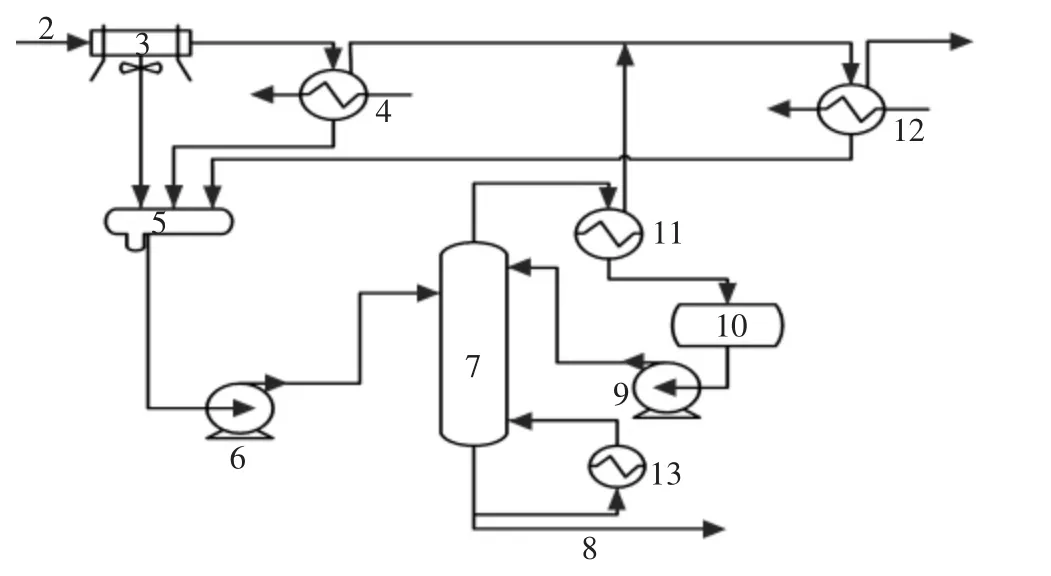

当前,国内电石法聚氯乙烯生产过程中基本采用汞触媒作为催化剂,将乙炔和氯化氢合成氯乙烯,合成的粗氯乙烯经过净化、氯乙烯脱水、压缩及精馏工序,送入聚合装置。在此过程中,进入氯乙烯尾气装置的原料气主要来源于2个方向,一是经过一段全凝器(用空气冷凝)和第二段全凝器(用7℃水冷凝)后的不凝气体;二是低沸塔蒸出物经低沸塔冷凝器与7℃水换热后的不凝气体。这两股不凝气体进入尾气冷凝器用-35℃冷冻盐水冷凝后的不凝气体,作为原料气进入氯乙烯尾气回收装置。氯乙烯尾气产生的工艺流程示意图见图1。

图1 氯乙烯尾气产生的工艺流程

另外,一些企业还会从精馏出来的高沸物中回收二氯乙烯,在此过程中也会产生一定的氯乙烯尾气。

2 未处理氯乙烯尾气组分及处理方案

2.1 未处理氯乙烯尾气组分

电石法聚氯乙烯生产工艺中的氯乙烯尾气中主要含有氯乙烯、乙炔、氮气、氢气等,但由于所用触媒的生产厂家不同、氯乙烯转化工艺、精馏工艺的些许差别,导致氯乙烯尾气中的各组分含量略有不同。未处理氯乙烯尾气的典型组成见表1[1]。

表1 未处理氯乙烯尾气的典型组成%

2.2 氯乙烯尾气处理方案

当前,氯乙烯尾气处理方法主要有活性炭吸附工艺、有机膜回收工艺、变压吸附工艺[2]等,但电石法聚氯乙烯行业普遍采用的是变压吸附工艺。

典型氯乙烯尾气处理工艺过程:氯乙烯尾气回收装置分为两个系统,分别为PSA-NMHC系统和PSA-H2系统,每套系统均采用变压吸附装置。在PSA-NMHC系统中,由入口端通入原料气,氯乙烯、乙炔等吸附能力较强的组分被吸附剂吸附,在出口端输出部分净化后的气体(即半净化气),被吸附的氯乙烯、乙炔在逆放和抽空解吸出来作为产品气输出至转化系统回收利用。

半净化气再次进入PSA-H2系统,此时净化气中残余的N2、微量C2H2和C2H3Cl被吸附剂吸附,在出口端输出纯度为99.9%的产品氢气,送往氯氢合成使用。

氯乙烯尾气回收工艺流程示意图见图2。

图2 氯乙烯尾气产生的工艺流程示意图

某公司采用变压吸附工艺回收氯乙烯尾气中的氯乙烯、乙炔及氢气后,产品气、产品氢气及排放气具体的效果见表2。

从表2可以看出,回收的氢气纯度≥99.9%,高于烧碱装置氯化氢合成中氢气纯度>98.5%的要求,可以回用至烧碱装置。回收的产品中主要含有氯乙烯和乙炔,含量为60%~85%,可以回用到氯乙烯转化装置中。而排放气体中,氯乙烯含量和非甲烷总烃含量均满足《烧碱、聚氯乙烯工业污染物排放标准》(GB 15581-2016)的要求。

2.3 典型氯乙烯尾气处理工艺存在的问题

典型氯乙烯尾气处理工艺虽然能够解决氯乙烯尾气达标排放的问题,但仍存在两方面的问题,一是氢气回收不充分;二是一些公司采用典型氯乙烯尾气处理装置,运行一段时间后,存在排放气中氯乙烯含量及非甲烷总烃含量超标的问题。

从表2可以看出,典型氯乙烯尾气回收工艺对氢气的回收率只有80%,仍有大量的氢气排放到空气中。某公司氯乙烯尾气处理装置原料气量为6 676 m3/h,原料气中氢气含量为41.56%,按照80%的回收率计算,可回收的氢气量为2 219.63 m3/h,未回收氢气量为554.92 m3/h。

表2 变压吸附后产品的主要指标

氢气是氯碱行业非常重要的原料,用于合成氯化氢。氯碱企业为了防止氯乙烯合成过程中过氯,造成安全事故,在氯化氢合成过程中,通常让氢气过量,这部分过量的氢气虽然会被氯乙烯尾气回收装置回收,再回用到氯化氢合成过程中,但80%的回收率,不足以平衡氯气。国内一些企业配套建设了液氯生产装置,向周边销售[3]。因此,研究氯乙烯尾气中氢气的进一步回收工艺对于氯碱企业具有非常重要的意义。

对于典型氯乙烯尾气处理装置运行一段时间后,排放气氯乙烯含量及非甲烷总烃含量超标的问题,在变压吸附装置吸附能力不变的情况下,需要对氯乙烯尾气成分进行分析。

3 氯乙烯尾气排放指标超标原因分析

3.1 氯乙烯尾气成分分析

国内某公司委托第三方机构对氯乙烯合成装置的0#样(0#刚从氯乙烯转化器出来的粗氯乙烯气体)进行了分析。具体分析数据见表3。

从表3可以看出,A#样和B#样中均含有除氯乙烯、乙炔外的其他非甲烷总烃(NMHC)成分,这些非甲烷总烃(NMHC)成分的沸点见表4。

表3 外委专业机构对0#样分析检测结果

根据表4中的有机物沸点及氯乙烯精馏原理分析,低沸塔中主要蒸出沸点比氯乙烯低的低沸物;高沸塔中主要蒸出氯乙烯,留下沸点比氯乙烯高的高沸物。由此判断,进入氯乙烯尾气回收装置的尾气中,除含有氯乙烯、乙炔、氢气外,还含有乙烷、乙烯及一氯甲烷。其中氯乙烯、乙炔、乙烷、乙烯及一氯甲烷均为常见非甲烷总烃(NMHC)。

表4 有机物沸点表

3.2 原因分析

对国内专利及相关文献[4,5]分析,氯乙烯尾气回收中的主要吸附剂应该是分子筛及活性炭。根据吸附原理:吸附质在多孔吸附剂上的物理吸附过程类似于气液相变过程,沸点较高的NMHC与吸附剂之间的分子间作用力较强,更容易产生毛细凝聚现象,故被优先吸附。同时,吸附剂对多组分NMHC吸附时,在吸附位点被完全占据时,分子量大的NMHC会取代一部分分子量小的NMHC,最后达到吸附平衡。

在进入氯乙烯尾气回收装置的原料气中,氯乙烯的沸点最高、分子量最高。因此在PSA-NMHC系统中,氯乙烯会被优先吸附,随后是一氯甲烷和乙炔。由于PSA-NMHC系统中,主要回收氯乙烯和乙炔(氯乙烯和乙炔的回收率要≥99.5%),因此一氯甲烷会随PSA-NMHC系统的解吸气进入氯乙烯合成装置,而在系统中富集。在初始开车时,由于氯乙烯尾气回收装置具有一定的设计冗余,乙烯和乙烷也会随PSA-NMHC系统的解吸气进入氯乙烯合成装置,在系统中富集。

这种富集会导致去氯乙烯尾气回收装置的原料气中吸附质的组分增加。对于处理能力确定、吸附剂吸附能力确定、氯乙烯尾气回收装置吸附时间确定的情况下,原料气中会有大量的吸附质在PSANMHC未被吸附,这些未被吸附的吸附质在PSA-H2单元中被吸附,并从PSA-H2的解吸气排放到大气中,此时这些尾排气中的非甲烷总烃存在超标的可能。初始时,超标的尾气中的主要成分较大可能是乙烯和乙烷。但一氯甲烷始终会在系统中富集。当氯乙烯装置继续运行一段时间后,随着一氯甲烷在系统中的进一步富集,超标的尾气中乙炔的含量会增加。

以上均是根据0#样的数据分析所得,在实际中,原料气中乙烯和乙烷含量是非常重要的参数,若乙烯和乙烷的含量较高,即使原料气中不含一氯甲烷,从PSA-H2的解吸气排放到大气中的尾气,乙烯和乙烷的含量也会超标。

根据表3的数据,国内某公司A#样品和B#样品均含有大量的一氯甲烷、乙烯和乙烷,因而存在尾气回收装置刚投用后,尾气排放达标,运行一段时间后,尾气排放超标的情况,随着运行时间的延续,尾气中NMHC含量会持续增加。

基于以上分析认为,国内氯碱企业考虑配套建设氯乙烯尾气处理装置时,需要对尾气成分进行分析,若氯乙烯尾气中会有乙烯、乙烷、一氯甲烷中的一种或多种,甚至还有其他系统不能消化的NMHC成分,则本文介绍的仅包含PSA-NMHC系统和PSA-H2系统的典型氯乙烯尾气处理工艺不能满足尾气达标排放的要求。因此,需要考虑新的处理方案。

4 典型氯乙烯尾气处理工艺升级方案

公司尾气回收装置的改造方案分为两种。

(1)当原料气中不含乙烯、乙烷、一氯甲烷等其他系统不能消化的NMHC成分时,需要在现有装置之后进一步增加氢气回收装置,+PSA-H2方案。

(2)当原料气中含有乙烯、乙烷、一氯甲烷等其他系统不能消化的NMHC成分时,需要在现有装置之后进一步增加氢气回收装置,PSA-H2及催化氧化装置。该方案称之为+PSA-H2+RCO方案。

4.1 +PSA-H2方案

该方案将原尾气净化回收装置中的排放气(即原氢气提纯装置的解吸气)进行收集,经压缩机压缩后,进入新增的一套尾气精脱装置,对放空气进行二次精脱。具体工艺流程见图3。

图3 +PSA-H2方案工艺流程示意图

采用“+PSA-H2”技术方案后,虽然进一步回收了氢气,但是对排放气中的氯乙烯及非甲烷总烃的进行了进一步的浓缩。某公司未采用“+PSAH2”方案前,排放到大气中的气体约800 m3/h,若采用“+PSA-H2”方案,氢气的回收率仍按照80%计算,则该公司排放到大气中的气体约580 m3,浓缩倍数将达到1.38倍,有可能会导致排放到大气中的尾气氯乙烯含量和非甲烷总烃含量超标。因此,若采用“+PSA-H2”方案,需要对已经建成的典型氯乙烯尾气处理装置吸附氯乙烯、乙炔的能力进行评估,必要时可以适当增加吸附塔的数量,减少吸附时间,延长解吸时间。

4.2 +PSA-H2+RCO方案

该方案实际上是在“+PSA-H2方案”的基础上增加一套催化转化装置。催化转化装置采用的技术又称为“催化转化技术”(RCO技术)。该技术是一种在较低温度下,通过催化剂的作用使NMHC气体彻底氧化分解,使气体得到净化的一种处理方法。该方法不仅大大降低了处理温度,同时其不存在燃烧火焰,安全性好。处理温度较低,也大量减少了氮氧化物的产生[6]。据了解,国内氯碱行业正在进行测试的RCO工艺流程为:含有非甲烷总烃的解析气与一定量的空气混合增加后,进入吸附塔进行催化反应,最后脱除非甲烷总烃的解吸气达标排放,排放气非甲烷总烃含量甚至<20 mg/m3。[7]具体工艺流程示意图见图4。

图4 RCO方案的工艺流程示意图

5 结论

(1)对于已经建成并投用典型氯乙烯尾气回收装置(仅包含1个PSA-NMHC系统和1个PSA-H2系统)的企业,若需要进一步回收排放中的氢气,可以采用“+PSA-H2方案”。该方案需要分析是否需要增加PSA-NMHC系统的吸附塔、调整吸附时间和解吸时间。

(2)对于已经建成并投用典型氯乙烯尾气回收装置的企业,若尾气原料气中含有乙烯、乙烷、一氯甲烷中的一种或多种,甚至还有其他系统不能消化的NMHC成分,则需要增加催化转化装置。

(3)当前新建电石法聚氯乙烯装置大多计划采用无汞催化合成氯乙烯工艺,该工艺目前还没有投入到大规模工业化应用。无法获得大规模工业化生产过程中,氯乙烯尾气的有效数据。建议可以在项目建设过程中考虑采用典型氯乙烯尾气回收装置+PSA-H2的技术方案,在设计时,将PSA-NMHC系统吸附氯乙烯和乙炔的能力放大一些。待试生产期间,获得氯乙烯尾气的有效组分数据时,进一步分析是否需要增加RCO装置。