先进控制技术在PVC干燥中的应用

2022-12-27钟国院孔庆儒孙龙彬

高 鹏,钟国院,孔庆儒,孙龙彬

(1.陕西北元化工集团股份有限公司,陕西 榆林 719319;2.沈阳华控科技发展有限公司,辽宁 沈阳 110168)

工业生产过程的自动化、智能化已成为工业生产主要的发展方向。据统计,现代工业控制中有85%以上的控制回路以PID控制为主,仍有10%~15%的回路难以实现自动控制。随着现代控制理论及计算机技术的迅速发展,先进控制在现代流程工业中得到广泛应用。APC先进控制是对那些不同于常规控制,并比常规单回路PID控制具有更好控制效果的控制策略的统称。

1 装置概况

陕西某化工公司有5套PVC干燥装置,干燥工艺均采用日本JNC公司工艺,该工艺采用卧式多室加热沸腾床干燥器。

具体过程为聚氯乙烯浆料由浆料槽经浆料输送泵送入离心机转鼓内,比重较大的固相颗粒离心沉降于转鼓内面,和转鼓同步旋转的差速螺旋输送器把浆料从固相出口输出到干燥床,而离心母液水则分离到另一端的溢流堰板中排出。

由鼓风机送来的空气通过过滤器和换热器升温,进入干燥床风室内,保证一定的风温、风压和风量。进入流化床内的湿物料与热空气在布风板上方接触,把干燥床的物料吹到沸腾状态。物料颗粒悬浮于气流之中,形成流化状态。呈流化状态的物料颗粒与热空气均匀、充分地混合,进行传热和传质,脱除水分,达到干燥标准。合格的产品由流化床的出料口排出,含尘气体经除尘装置净化后由引风机排入大气。干燥床内呈流化状态的物料同时和干燥床内的换热器换热,经旋风分离器将湿空气和干树脂分离,湿空气经尾气洗涤塔洗涤后排入大气,干树脂进入二床,通过下料器,经二次输送风机送至包装料仓。

2 存在问题

现有干燥工艺在控制过程中具有多变量、大滞后、强耦合及部分边控变量没有控制回路等问题,采用传统的控制和回路优化技术,很难实现满意的控制。生产过程中各项控制指标均存在不同程度的波动,尤其是风量、温度、含水、离心机电流等指标难以稳定控制,操作人员频繁干预,工作劳动强度大。

3 工作过程

3.1 现有设备的性能测试

首先对设备进行预测试,用以评估DCS系统的控制性能,确定设备过程响应的大致量级及时间参数,发现任何不正常的过程约束或耦合,并确定变量的变化要求。预测试是在DCS回路上进行的小幅度调节测试。将操作变量在DCS控制回路的设定点反复变化多次,以检查PID调节回路和控制阀的控制性能。根据需要,重新调整DCS系统的主要控制回路。对非重要操作变量所涉及的DCS控制回路,也应进行相应的调整。在对DCS控制回路的性能进行测试和调整后,将操作变量的设定值反复变化两三次,维持足够的时间以估计过程增益和响应时间。

在预测试过程中,应记录设备变化过程的结果,并收集实验数据。完成后,工程师将分析预测试过程的记录和数据,来估计系统过程的响应程度和设定时间,找出故障仪表、设备及控制阀,确认并且开发变量数据的转换,调整先进控制器的设计。

3.2 梳理控制器变量

以D线干燥系统为调控对象,列出了相关的变量,干燥变量见表1。分析列出变量的状态,给出预期的优化指标,并通过先进控制软件实现先进控制器的设计。优化后的预期指标:(1)指标波动度降低50%以上;(2)人员操作量降低50%以上。

表1 PVC干燥变量表

3.3 先进控制设计方案

PVC干燥先进控制方案主要包括数据采集分析、控制器参数优化、回路滤波及先进控制器设计。本次采用的软件为Tai-Ji MPC,该软件的技术将在线辨识与预测控制结合为一体,使用闭环辨识技术。在辨识试验的过程中自动生成模型,将预测控制项目的效率提高300%,并且大大降低工程难度,技术处于行业领先水平。在流程工业生产过程中,采用模型预测控制,可以实现多变量控制、自动优化控制、大滞后控制等功能。使用过程模型对被控变量进行预测,实现优化计算控制变量的动作。

3.3.1 数据采集及监视

数据采集软件用于收集现场运行的实时数据,其工作的主要架构为先进控制软件单独安装在一台计算机上,运行先进控制软件。该软件通过OPC服务器用来实现DCS和先进控制软件之间数据通信。这种软件外挂的方式既不占用DCS控制系统资源,又可以很好的解决软件之间的通信。数据采集软件在一个趋势界面上以同样的采集周期,同时显示16条曲线,有利于对现场各工艺数据间影响关系进行分析。并且该数据采集软件可以把采集的数据导出CSV文件,为模型辨识、大数据分析、工艺计算等工作提供数据基础。

3.3.2 控制回路参数整定

利用数据采集软件采集的数据,通过先进控制软件进行辨识,可以获得输入输出的关系模型,测量值变化情况。基于该模型,利用内模PID整定软件,可以获得控制器参数。

3.3.3 先进滤波技术

基于数据采集软件获得的数据,对历史数据进行分析,分析干扰噪声情况,在控制回路增加滤波,包括限幅滤波法、中位值滤波法、算术平均滤波法、递推平均滤波法、中位值平均滤波法、限幅平均滤波法、一阶滞后滤波法、加权递推平均滤波法等。

3.3.4 先进控制器设计

(1)子控制器设计

子控制器包括一床一室温度自动控制、一床二室温度自动控制、二床温度自动控制、风量自动控制、风温自动控制、离心机电流自动控制等部分。

一床一室温度控制:一床一室中部温度与进床总蒸汽压力构成串级控制回路,对一床一室中部温度进行控制的时候,考虑总蒸汽温度和压力的约束上下限,离心机电流作为前馈量。由MPC控制器依据温度范围和PVC含水量计算得出一床一室中部温度的设定值。

一床二室温度自动控制:一床二室下部温度采用单回路调节,对一床二室下部温度进行控制的时候,考虑总蒸汽温度的约束上下限,离心机电流作为前馈量。由MPC控制器依据温度范围和PVC含水量约束计算得出一床二室下部温度的设定值。

二床温度自动控制:二床下部温度采用单回路调节,对二床下部温度进行控制的时候,考虑总蒸汽温度的约束上下限,离心机电流作为前馈量。由MPC控制器依据温度范围和PVC含水量约束计算得出二床下部温度的设定值。

风量自动控制:各风量调节采用单回路控制,风量的设定值由MPC控制器依据一床压差和二床压差约束计算得出。

风温自动控制:各风温调节采用单回路控制,风温的设定值由MPC控制器依据旋风分离器温度、PVC含水量约束计算得出。

离心机电流自动控制:各离心机电流调节采用单回路控制,由MPC控制器依据PVC含水量、一床压差、二床压差、PVC出料约束计算得出离心机电流的设定值。

(2)总控制器设计

首先,依据生产工艺的需求将先进控制系统的控制器预设计为2部分,一个主要负责干燥后水分控制,另一个主要负责生产负荷的控制。其次,在先进控制软件上进行模型辨识,先进控制器的具体设计、先进控制器参数调整等工作。

PVC干燥后水分含量控制器:通过蒸汽压力控制阀进行控制,同时考虑蒸汽温度的约束。离心机电流表征PVC干燥床负荷,作为一床一室温度控制的前馈,该回路定义为稳定目标控制。通过一床二室床温和风室温度、二床温度床温和风室温度进行PVC含水量的控制,该回路为水分最佳控制。

PVC负荷控制器:PVC负荷控制主要通过3方面来实现。a.PVC生产装置运行过程要保证出料槽的液位维持在一定范围内,才能保证生产过程的稳定和连续运行。b.可以通过出料槽的液位去改变离心机电流的设定值。c.PVC干燥床的差压的大小反映出当前干燥床内物料量状况,需要通过离心机电流控制、风量控制和输送料控制来维持干燥床压差的稳定。保证生产过程的稳定性。根据干燥床出料情况,自动调整离心机电流大小。

3.4 设计DCS保护程序

设置工艺指标的报警数据,先进控制器投切状态标志,当出现异常时会发出报警。先进控制系统是在一定约束范围内进行控制。系统投入初期,可以把控制器限定在一个较小的约束范围,当超出该约束范围,先进控制系统会被切除,并发生报警,提示操作员进行干预。先进控制系统稳定运行后,操作员可以逐渐放开约束,在指定的范围内进行控制。

3.5 先进控制器参数调试

当控制器安装到现场控制系统后,先进控制系统软件平台控制器应是开环激活。在开环状态下,通过DCS端的控制器画面,测试、确保控制器与DCS间可靠的数据通讯。观察控制变量的预测偏差和预期的MV步幅,校验建模时所建立的计算值数据。

所有先进控制系统软件平台控制器与DCS间的通讯被校验完成后,先进控制系统软件平台控制器切换至闭环状态。在闭环操作的初始阶段,技术人员将密切监控控制器的性能。对先进控制系统软件平台控制器参数或系统模型进行调整,以达到满意的控制效果。试投用阶段一直持续到先进控制系统软件平台控制器的控制性能被认可。控制器的控制性能的评估标准,应由项目双方人员共同决定。在正常操作条件下,控制器性能包括操作目标的实现,控制变量的优先次序及为达到稳态目标对CVs合理的动态调节。如果上述目标得以实现,就会得到较高在线投用率。

3.6 数据品质监控

为了防止被控变量出现坏值(如超出异常范围、异常变化、仪表故障等问题)而导致控制器误动作,系统设计了品质判断模块,通过该模块可以提前判断被控变量值的好坏,如果被控变量品质好则进行控制,如果被控变量品质坏,则切除优化控制器,并发出报警。

3.7 先进控制无扰切换

在先进控制的投入和切除时,都是无扰切换,不会对生产过程造成影响。

4 先进控制投入后运行分析

4.1 指标改善情况

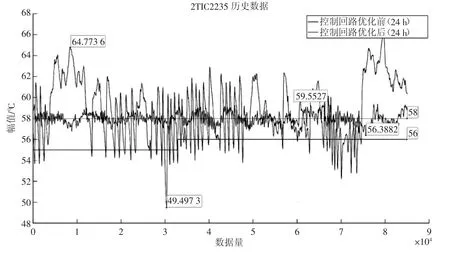

各指标改善情况见表2。部分先进控制投入前后对比效果图见图1、图2。

图1 进床总管蒸汽压力回路运行图

图2 一床一室中部温度回路运行图

表2 各指标的改善情况

4.2 人员操作次数改善情况

先进控制试用后选取2PIC2213.SV、HIC_2UT2201_6A.MV、HIC_2UT2201_6B.MV、2EIC2201A.SV、2EIC2201B.SV和2EIC2201C.SV等6个控制回路进行了操作统计分析。操作次数对比图见图3。从图3可以看出(横坐标“1、2、3、4、5”表示先进控制投入前,“6、7、8、9、10”表示先进控制投入后), 先进控制投用后2PIC2213.SV、HIC_2UT2201_6A.MV、HIC_2UT2201_6B.MV、2EIC2201A.SV、2EIC2201B.SV和2EIC2201C.SV操作人员的操作次数有了显著的降低,显著降低了岗位操作人员的劳动强度。

图3 操作次数对比图

5 投用后存在的问题及解决方案

5.1 加入到PVC料浆中的中和剂混合不均匀

通过分析运行数据可以看出,PVC料浆中加入中和剂后,该中和剂与PVC料浆的混合程度不够(体现在pH值测量值上),对PVC干燥的稳定运行有很大影响,当pH值测量值上升,离心机扭矩测量值上升,离心槽液位测量值上升,一床压差测量值下降,所以pH值的波动越大对离心槽液位和一床压差影响越大。

改进措施,一方面将前期一次性加入使用浓度为5%的中和剂溶液,更换成浓度为2.5%的溶液并且分多次加入,另一方面重新恢复前期故障停用的的离心槽搅拌器,通过搅拌让PVC料浆与中和剂混合更加均匀。

5.2 系统低负荷时不能正常投用

先进控制软件在系统进行清釜作业、检修等低负荷运行的情况下会自动切除,需要操作人员手动干预生产。

改进措施,在后续的控制过程中加入系统负荷判断条件,收集不同负荷下的最佳控制参数,依据生产负荷数据建立不同的控制模型。虽然这样可以实现高低负荷之间的控制方式切换,但由于低负荷下各项指标可调性下降,波动度提升,导致先进控制效果不明显,所以干燥生产系统在低负荷下的可用性还需要进一步验证。

6 结语

先进控制技术投运后,PVC干燥系统的各项指标波动度较投用先进控制之前有了明显下降,生产稳定性有了显著提高。尤其是PVC的含水指标较之前比稳定控制在0.12%~0.15%,既不影响树脂的质量,还很好地改善了树脂的静电指标。通过合理优化风量的分配应用,干燥床的干燥温度也较之前有所下降,改善了干燥过程又节约了部分蒸汽消耗,有利于节能降耗。本次先进控制改造只对PVC干燥的一条生产线进行了技术性试验,后续该技术可以全面推广至公司的其他生产线,实现生产效益最大化。