VCM工艺尾气脱硝系统的实用技术探讨

2022-12-27王春祥路麒麟

王春祥,路麒麟

(沧州聚隆化工有限公司,河北 沧州 061008)

1 VCM生产工艺尾气处理装置加装脱硝系统的依据

根据国务院印发《“十四五”节能减排综合工作方案》对节能减排目标做出的部署,到2025年,全国单位国内生产总值能源消耗对比五年前要下降13.5%,能源消费总量得到合理控制,化学需氧量、氨氮、氮氧化物、挥发性有机物排放总量要分别下降8%、8%、10%以上、10%以上。

沧州聚隆化工有限公司坐落于京津冀环渤海经济圈的化工园区内,是以氯碱工业为基础,以PVC树脂为主营产品的大型国企,背靠盐场、临近港口,地理优势明显,为响应国家日益升级的环保要求,公司对40万t/a乙烯法VCM生产过程中的尾气处理装置加装脱硝系统,既减少氮氧化合物的排放,实现对社会负责、对环境负责、对人民负责,也是企业生产工艺不断升级进步的必然。

2 VCM生产过程中氮氧化物的来源

2.1 VCM生产装置工艺及产物的简述

目前运行的40万t/a VCM装置,采用乙烯法生产EDC(1,2-二氯乙烷),通过裂解炉在高温中压环境下生产VCM。其中,为了平衡中间产物氯化氢,以及充分利用氯碱装置生产的氯气,乙烯法生产EDC分别采用了直接氯化反应和氧氯化反应两种工艺。

(1)直接氯化反应法:采用纯乙烯和氧氯化反应尾气中的乙烯共同和氯气反应生成二氯乙烷,采用氯化铁作催化剂。

(2)氧氯化反应法:是以氯化铜为催化剂作用下的乙烯、HCl和氧气的气相反应。

(3)EDC裂解反应是EDC在高温下发生裂解生成VCM和HCl,这是吸热反应。

2.2 含有氮气的排放气来源及数据

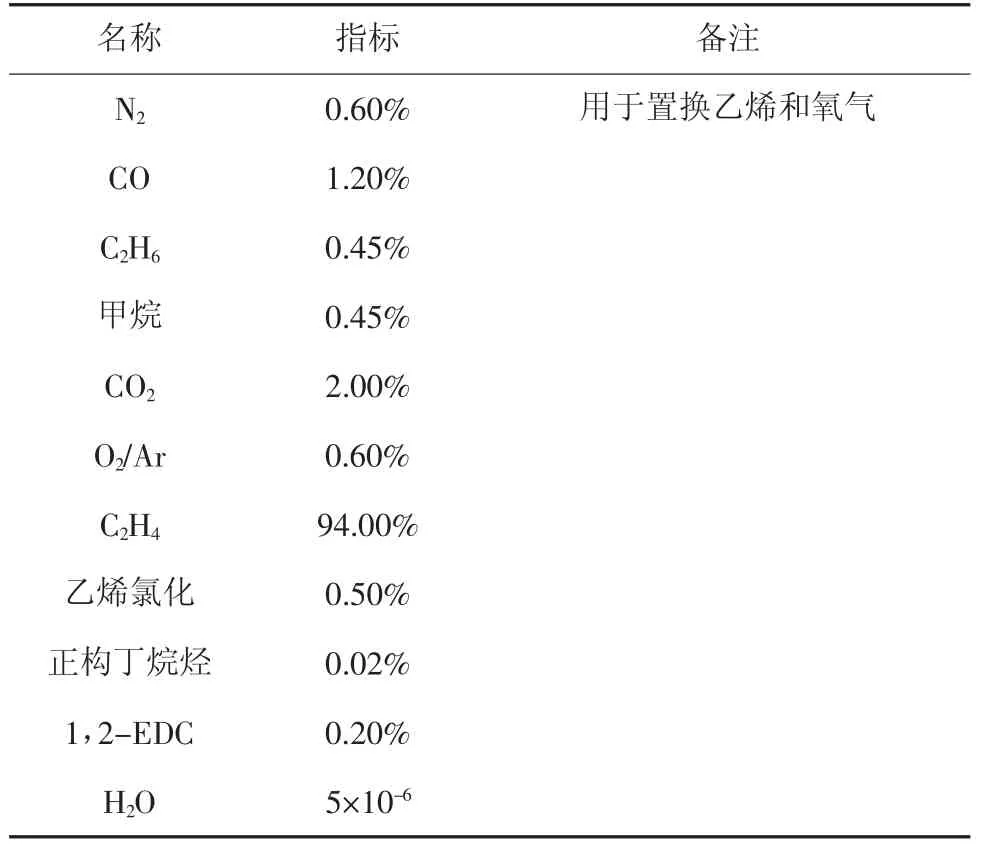

(1)直接氯化排放气的样品数据(见表1)

表1 直接氯化排放气的样品数据

(2)氧氯化净化气的样品数据(见表2)

表2 氧氯化净化气的样品数据

(3)其他来源

轻组分塔、重组分塔、干燥塔、储罐、VCM精馏塔等装置在开、停车过程中,需要氮气置换,除去原有气体或者降低含氧量,过量氮气随系统气体进入尾气处理(焚烧)系统。

N2在焚烧炉内与O2发生燃烧反应,生成NOx。特制定一套关于“尾气脱硝”的技术改造方案,以有效降低NOx的产生量。

3 项目技术方案

技术改造升级项目决定采用在已有尾气焚烧处理装置基础上,加装废气焚烧单元烟气净化系统,采用焚烧后脱硝工艺的技术方案。以氨水为还原剂的选择性催化还原法脱硝工艺(SCR)+活性炭吸附净化的设备启动、停止、运行控制、设备停用等操作。

3.1 烟气脱硝流程

在焚烧炉内,工艺尾气、天然气与氧气发生燃烧反应,热量由汽包带走用以补充厂用低压蒸汽,二氧化碳、一氧化碳和氮氧化物经换热器冷却后进入排气烟囱,烟囱顶部加装脱硝引气管道,通向活性炭吸附系统进行干燥,然后进入SCR催化还原装置,该装置顶部装有氨水喷洒系统,氨水罐在氨水泵的作用下不断地鼓入SCR催化还原装置顶部喷枪。在催化剂的作用下,氮氧化物与氨水反应还原为无害的氮气和水。最后,剩余尾气被鼓风机吹入大气,凝水引流至凝水罐。

3.2 系统基本构成

脱硝系统主要有5个子系统构成,包括活性炭吸附系统、氨水存储、输送系统、喷射系统、SCR系统。

4 氨水罐部分

该工程采用氨水浓度为20%,外购氨水由罐车运载,通过卸载输送到存储罐内。储罐安装远传液位计,并设有呼吸阀。防泄堤内设有氨气探测器,发生储罐泄漏且空气中的氨浓度超标时会触发警报。

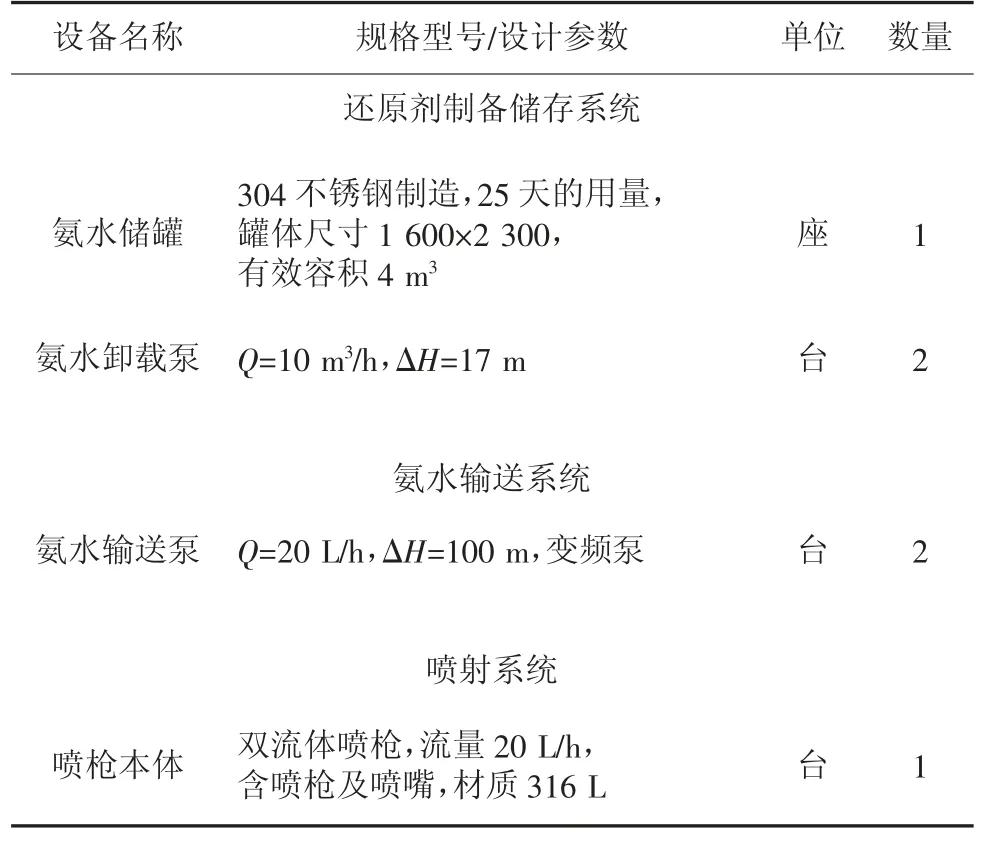

(1)氨水设备参数(见表3)。

表3 氨水设备参数

(2)流量控制方式。采用变频计量泵灵活控制喷氨量,当焚烧炉出口的NOx浓度变化时,送入系统的氨水量可随之变化。

(3)喷射量控制方式。氨水溶液从氨水罐输出后,在喷枪中与压缩空气混合,通过监测烟囱NOx来调节氨水喷射量以满足不同负荷的要求。

(4)气源。喷射所需的雾化介质采用压缩空气,其作用主要是提高还原剂喷射速度、增加喷射动量,以加强氨水溶液与烟道中烟气混合,保证脱硝效果、提高氨水利用率,减少用量,并且减少尾部氨残余。

(5)喷枪运行压力要求。稀释混合喷入炉膛前氨水路压力保证0.3~0.4 MPa,压缩空气路压力保证0.3~0.4 MPa,以保证喷枪雾化效果。

图1 脱硝系统工艺流程简图

5 SCR系统

SCR作为目前最成熟的烟气脱硝技术,主要由反应器、催化剂、SCR吹灰器、烟气系统和氨注射系统组成。反应器布置在现有喷淋塔尾部烟道。氨水通过氨水输送泵输送至喷枪喷入反应器装置中,在催化剂的作用下实现烟气脱硝反应。

主要分为氨法SCR和尿素法SCR,此两种方法效果相同。SCR反应化学方程式如下。

5.1 SCR技术特点

(1)脱硝效率可以高达90%,NOx排放浓度可以控制到100 mg/m3以内。

(2)催化剂在与烟气接触过程中,受气态化学物质毒害、飞灰堵塞与磨损等因素的影响,其活性逐渐降低,通常三四年增加或更换一层催化剂。

5.2 反应器

脱硝装置设置两层催化剂,催化剂层高1.1 m。催化剂压降设计值为350 Pa,当压降超过450 Pa时,系统将发出差压高位报警信号。

5.3 SCR吹灰器

吹灰器用于清除催化剂表面的积灰,一般选用声波吹灰器,采用压力为0.3~0.5 MPa的压缩空气。安装时,每层催化剂上方布置1台声波吹灰器,SCR装置吹灰器的压缩空气从气源接口处由一根管道引出,接入压缩空气罐后,由压缩空气罐提供的空气管道再由支管分别接入该机组SCR反应器中各声波吹灰器,由吹灰器本体尾部上的压缩空气进口阀吹入SCR反应器。

5.4 催化剂

催化剂是整个SCR系统的核心和关键,选用的催化剂以TiO2为载体。采用蜂窝式催化剂,安装在SCR反应器内。为了充分发挥每层催化剂的残余活性,最大限度利用现有催化剂,采用“2+1”模式布置催化剂,初装2层,预留1层,以便将来采用清洗或再生技术,延长催化剂的使用寿命。VCM生产过程中产生的尾气含水和HCl,为了保证催化剂的使用寿命和良好的反应活性,在固废焚烧炉点炉后需烘炉5天以上,待尾气工况稳定后,再投废料焚烧;停炉前,需先停投废料,再停投燃料。

5.5 烟气系统

烟气系统包括烟道、活性炭吸附系统、烟气测量仪表、加热机、引风机。烟气测量仪表包括热电阻、差压变送器、烟气分析仪等。

(1)烟道

烟气从现有喷淋塔顶部引出后先通过活性炭吸附箱→加热机→烟道静态混合器→SCR反应器→引风机→烟囱,喷淋塔顶部引出至加热机入口段烟道为FRP材质烟道,加热机至烟囱都为钢烟道。

(2)活性炭吸附箱

活性炭吸附箱采用蜂窝式活性炭,箱体采用PP材质,出入口设置压差计,用于监测并防止由于活性炭堵塞引起的烟道堵塞,当压差大于1 700 Pa时,系统自动报警,人工现场检查活性炭堵塞情况。活性炭箱入口设置热电阻温度计,活性炭箱入口温度高于60℃时高温报警。

(3)加热机

加热机布置于SCR反应器入口垂直烟道上,根据加热机出口、SCR入口烟气温度反馈,调节加热机的天然气管路调节阀开度,以达到加热机出口烟气温度调节的效果(本项目设置为230℃)。加热机设置了天然气泄漏报警装置,报警值为低报25%LEL,高报50%LEL,检测到天然气泄漏,系统自动

报警,现场检查天然气管道及加热机工作情况。(4)SCR反应器

SCR反应器入口烟道上安装有1个热电阻,用于测量催化剂上游的烟气温度,以防止催化剂超出正常温度范围运行,导致催化剂低温时堵塞或高温下损坏。当入口烟道上的热电阻测得的温度高于250℃或低于190℃时,停运氨水输送泵,并且自动报警。

SCR反应器出、入口烟道上安装有差压变送器,用于监测催化剂层的压差,以防止由于积灰而引起的烟道堵塞影响到催化剂的脱硝效率。当脱硝出入口的压差大于450 Pa时,系统自动报警,人工现场检查压缩空气系统以及声波吹灰器的工作情况。

(5)引风机系统

本工程配置2台引风机,1用1备,风机参数Q=12 650 m3/h;ΔP=3 000 Pa,风机为变频风机。

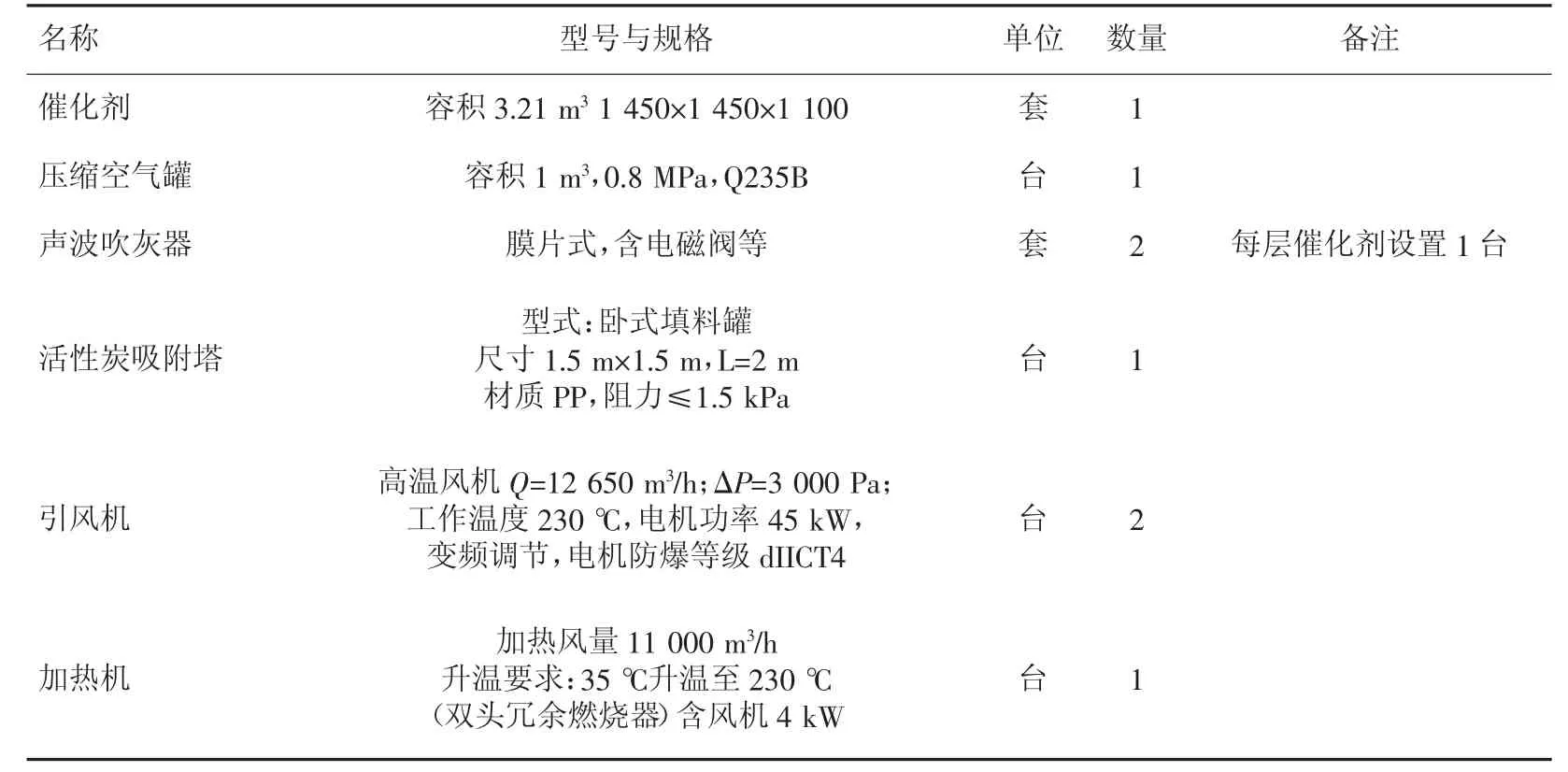

5.6 主要设备规格(见表4)

表4 主要设备规格

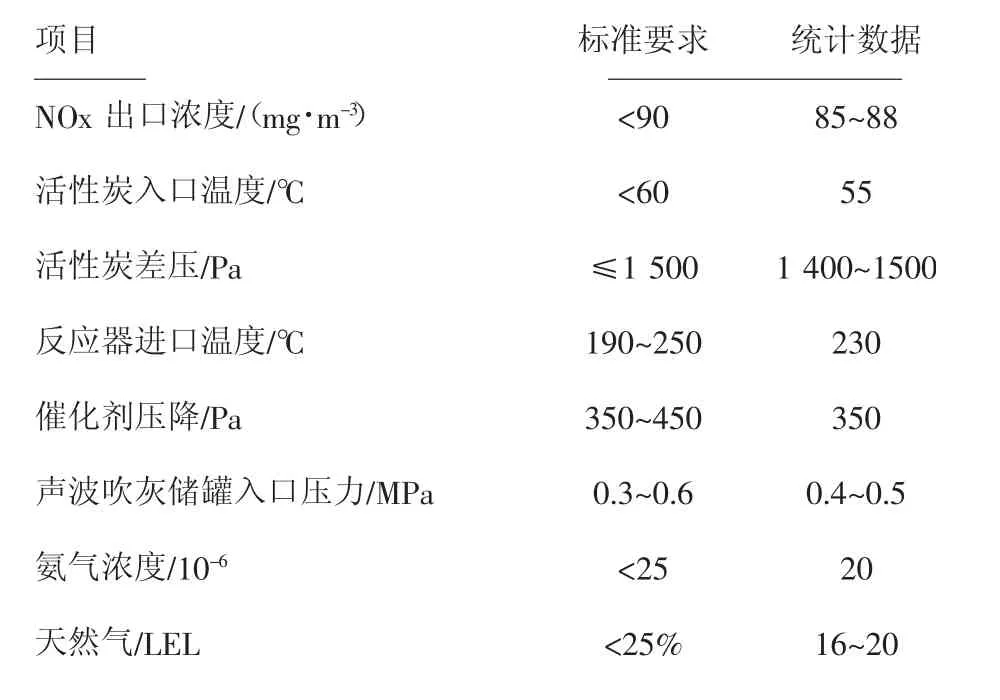

5.7 系统参数及报警(见表5)

表5 系统参数及报警

5.8 其他功能

(1)系统工艺流程图画面

实时显示所有检测点的温度、压力、流量数据及设备的运行状态。

(2)故障提示

当系统运行过程中出现故障时,控制系统会自动弹出故障画面,以便中控人员及时发现问题,联系外操人员及维护部门排除故障,保障系统运行顺利。

(3)运行数据浏览

可以对系统所有运行的温度、压力、流量等数据进行浏览查看,通过设置可以查看一小时内、一天内、一个星期内、一个月内、一年内或固定时间段的各个运行参数记录。统计日、月、季和年的总排放量,同时可以实现与化工园区环保部门的通讯接口,可查询、打印5年的小时平均数据,数据记录间隔5 s。

数据记录的要求:DCS系统应记录脱硝装置运行控制的所有参数的历史曲线,其中包括焚烧炉废液废气焚烧总流量、出口NOx浓度、氨水喷入量、脱硝设施运行时间(以氨水流量计计)等,并同屏显示4条相关的脱硝控制参数曲线:

a.SCR入口烟气温度1条、烟囱出口氮氧化物值的实测值与标准值、氧量、氨水流量;

b.焚烧炉废液废气焚烧总流量、烟气量、氨水压力、声波吹灰器压缩空气压力;并可显示选取的任何几条的曲线;

c.可以给出小时、日、月平均报表,有效数据可以保存一年以上。

(4)故障浏览

可以对系统运行中所发生的故障进行浏览,通过设置,可以浏览查看所需时间段内的故障信息。

(5)工程日报表

将系统的压力、温度及设备的运行时间等参数,定时记录并以报表形式存储下来,同时根据需要将所需数据通过打印机以报表的格式打印出来。

6 结语

公司40万t/a VCM项目的尾气焚烧处理装置在技术改造加装脱硝系统后,经过设备调试以及试运行调试,期间经历3个月的稳定连续运行,焚烧后的尾气排放检测得到的基础数据见表6。

表6 焚烧处理后尾气基础数据

由表6数据可以看出,在尾气处理装置及脱硝系统稳定使用的情况下,VCM生产过程中用于置换系统或者抑制系统氧含量的N2进入焚烧炉生成的NOx得到了有效控制,排放指标完全符合环保要求,本技术方案是成熟可靠的脱硝技术手段。