多功能饲草揉丝机内流场数值模拟与优化

2022-12-27石苏川翟之平王金鑫兰月政

石苏川,翟之平,赵 宇,王金鑫,兰月政

(内蒙古工业大学机械工程学院,呼和浩特 010051)

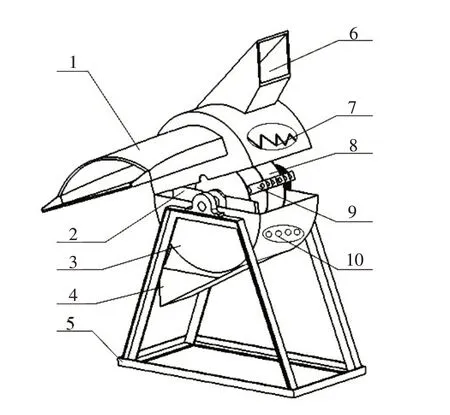

多功能饲草揉丝机是集揉碎和粉碎为一体的粗饲料加工机械,主要由进料口1、动刀2、壳体3、下出料口4、机架5、上出料口6、齿板(或筛片)7、锤架板8、锤片9等组成(见图1)。工作过程如下,农作物秸秆物料由进料口1喂入,在气流抽吸作用下经动刀2切割成段状进入揉碎(或粉碎)室,在高速旋转锤片9打击及配合齿板7共同作用下被揉成丝状段(或粉碎成颗粒后经过筛片10),在气流和抛扔叶板共同作用下经上出料口6(或下出料口4)抛出机外。目前,该类机械普遍存在度电产量低、功耗大且易堵塞等问题,这些问题均与机内流场流动特性有关。

图1 饲草揉丝机结构Fig.1 Structureof forage kneading machine

近年来,国内外学者探索旋转机械内部气流运动规律。王娟等基于计算流体动力学CFD对揉碎机内流场进行数值模拟,显示其腔体内气流流场特性和流动状态[1]。王伟基于空气动力学分析揉碎机内部结构与气流流场分布关系[2]。金伟等为研究旋转阀工作原理及其在工作过程中阀体内部流体流动特性,根据旋转阀结构参数,建立旋转阀流体域简化物理模型,利用Fluent软件对旋转阀分析流场[3]。田素根等采用CFD技术对涡旋泵内部流场进行三维非定常模拟,分析不同工况下泵内空化现象及其性能[4]。Houben等基于计算流体动力学研制一种高效旋风分离器,计算其内部压力和流场[5]。Karpatne等通过分析旋转风道,建立绕一端旋转的管道内部流动数值模型[6]。Bianchi等通过udf建立一种可靠变形网格生成方法,对叶片旋转机械进行流体动力学数值模拟[7]。Fan等为研究高速旋转流场中轴向环流,采用N-S方程计算流场参数,分析流场机理[8]。Ding等通过Fluent软件模拟不同工况条件下三级离心风机内部气流流动状态,优化离心机性能[9]。Mo等利用Fluent模拟磨粉机工作过程,分析粉碎室内流场特性和压力分布[10]。以上国内外研究均采用计算流体动力学方法研究相关流动特性,但未对流动特性作优化分析,未见改善流场流动特性的相关研究报道。

为改善多功能饲草揉丝机内流场流动特性,本文以揉丝工况为例,采用理论模型、数值模拟和试验相结合,分析多功能饲草揉丝机内气流流动特性,采用灵敏度分析与多岛遗传算法优化多功能饲草揉丝机内气流流动特性。旨在为多功能饲草加工设备优化设计提供参考,对提高多功能饲草揉丝机工作性能与节能降耗具有重要意义。

1 多功能饲草揉丝机内气流运动数学模型

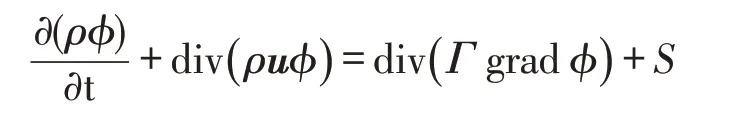

多功能饲草揉丝机在工作过程中温度变化较小,可假定无传热过程,故不考虑能量守恒方程。湍流模型采用标准k-ε模型,控制方程包括连续方程、动量方程、k方程和ε方程,其表达式为[11]:

式中,φ—通用变量,代表u,v,w等求解变量;Γ—广义扩散系数;S—广义源项。

当φ=1,Γ=0,S=0时,方程为连续方程;当时,方程为动量方程;当时,方程为k方程;当时,方程为ε方程。

2 多功能饲草揉丝机内流场模拟与结果验证

2.1 多功能饲草揉丝机内流场数值计算

2.1.1 揉丝机内流道计算区域生成和网格划分

采用三维建模软件Solidworks对图1所示多功能饲草揉丝机进行三维实体建模。流场数值模拟计算选取多功能饲草揉丝机内部流动空间作为计算区域。在Solidworks软件中进行转子和外壳装配,在Hypermesh中进行几何清理得到流道模型。ANSYSICEM中进行网格划分。

本文以揉丝工况为例,在ANSYSICEM中封闭下出料口。网格划分基于八叉树四面体/混合网格。通过网格独立性检测确定最大网格尺寸为14 mm[12],最终网格数为2 619 803个,整体划分结果如图2所示。

图2 多功能饲草揉丝机整体网格Fig.2 Overall grid diagram of multifunctional foragekneading machine

2.1.2 边界条件与数值模拟方法

多功能饲草揉丝机工作时,转子区域气流随转子转动,而外壳内壁、进料口及出料管内气流不转动,故采用多重参考系(MRF)模型求解揉丝机内流场运转情况[13],该稳态求解方法可分区域作简化计算。

边界条件采用速度入口和压力出口。速度入口由实测入口速度均值给定;压力出口为一个标准大气压。流体为空气(Air),外壳为固定壁面(Wall),转子为移动壁面相对于计算区域转动。

饲草揉丝机内气流流动区域主要包括揉碎/粉碎室及出料管道两部分。通过雷诺数计算公式[11]可计算出料管道雷诺数为105数量级,揉碎/粉碎室雷诺数为104数量级,远大于4 000。揉丝机内气体流动属于湍流状态,湍流模型选用标准k-ε湍流模型。

2.2 多功能饲草揉丝机气流速度试验

为验证仿真结果精度,以9ZR-2.2型多功能饲草揉丝机为对象,测试空载状态。为减小外界因素干扰,试验在室内进行[14]。采用德国研制Testo 405i型风速计测量气流速度,测试范围0~30 m·s-1,精度为测量值的5%。主轴转速由变频器调节至2 500 r·min-1,分别测试进、出料口平面内各测点气流流速。其中进料口速度为数值模拟提供边界条件,出料口速度用以验证数值模拟结果精度。

多功能饲草揉丝机进、出料口处速度测试平面位置如图3a所示。测点选取等面积法。进料口平面为不规则平面,测点布置如图3b所示;出料口平面为矩形,测点布置如图3c所示。

图3 气流速度测量位置(mm)Fig.3 Schematic diagram of airflow velocity measurement position

2.3 结果分析

2.3.1 试验结果与分析

对进料口5个测点重复测量3次取各测点均值,如表1所示。5个测点平均气流速度相差较小,故可用5个测点平均气流速度4.0 m·s-1作为进料口风速边界条件。出料口4个测点气流速度实测值和模拟值,如表2所示。模拟值均略大于实测值,其中最大相对误差为8.1%,主要因数值模拟时对物理模型进行简化处理,实际揉丝机工作时上下机壳及上机壳与出料管连接处存在空气泄漏且气流与锤片、齿板及管壁存在摩擦问题,数值仿真并未考虑。其余测点模拟值和实测值相对误差均在5.5%以内,说明数值模拟方法可行,数值模拟结果可较真实反映揉丝机内流场流动情况。

表1 进料口气流速度测试结果Table1 Inlet air velocity test results(m·s-1)

表2 出料口气流速度模拟与测试结果对比Table 2 Comparison of airflow velocity simulation and test results at discharge port

2.3.2 数值模拟结果与分析

因气流速度是影响物料能否顺利抛出及所消耗功率主要因素[15],揉丝机内气流速度分布规律直接影响揉丝机气动噪声,影响物料在机器内部运动状态[16]及物料揉丝质量。

为便于观察多功能饲草揉丝机内流场分布情况,建立如图4所示观察截面,其中A截面垂直于转子轴线,经过下出料口,X=-180 mm;B截面垂直于转子轴线,经过上下出料口,X=-65 mm;C截面过转子轴线,垂直于Y轴(Y=0 mm)。X轴正方向为进料口方向。

图4 截面位置Fig.4 Section position

在径向上A、B两个截面速度场分布如图5a、b所示。其中A截面靠近进料口,该截面上揉丝机主要对经过物料起揉搓作用。由图5a可看出,从转子中心区域到锤片末端,空气气流速度逐渐增大,风速最大处在锤片末端为47.031 m·s-1,风速最小处位于转子中心附近,与揉丝机实际工况相符。揉丝作业时对下出料口封闭处理,出料管区域气流速度较小呈环流状态。

B截面在出料管处,该截面上揉丝机主要对物料起抛送作用,同时锤片对物料进一步揉碎。由图5b可见,从转子中心区域到锤片末端空气气流速度也呈逐渐增大趋势,上出料管与机壳连接处风速最大,主要原因是气体在离心力作用下获得动能,出料口处高速旋转的抛扔叶片末端靠近出料管与机壳的上连接处。

C截面速度场分布如图5c所示,由图可见,沿转子轴向流体域速度分布不均匀,揉碎室靠近出料口处速度最大,转子中心附近速度较小,主要因左侧高速旋转抛扔叶板产生离心力所致。

图5 速度场分布Fig.5 Velocity field distribution

3 多功能饲草揉丝机内流场流动特性优化

3.1 优化目标与设计变量确定

目前,多功能饲草揉丝机普遍存在抛送效率低且易堵塞问题,其与出料口处平均气流速度密切相关,气流速度越小抛送效率越低且越易堵塞[15]。为在不堵塞条件下提高多功能饲草揉丝机抛送效率,选取出料口处平均气流速度V最大作为优化目标,对其内流场流动特性进行优化。选取对揉丝机内流场流动特性有影响结构参数与工作参数(锤片数量N、进料口宽度W、进料口高度H、出料管角度A、锤片倾角B、抛扔叶板厚度T1、锤架板厚度T2、锤片厚度T3以及转子转速n)作为设计变量[16]。转速增加可提升揉丝机抛送能力,但增加转速必然会增加揉丝机噪声、能耗等不利影响,为保证揉丝质量锤片末端线速度最佳范围为40~60 m·s-1[17],转子转速取值为2 300~2 700 r·min-1。

其目标函数和约束条件为:

3.2 灵敏度分析

灵敏度分析提供输出变量关于输入变量的敏感性矩阵,便于筛选出对输出变量影响较大的输入变量,减少输入变量个数,提高优化效率[18]。相关系数r值用于评价变量敏感度,r值在0和1之间,表示正相关,r值在-1和0之间,表示负相关;r绝对值越接近1变量敏感度越高。

在Isight中分析设计变量灵敏度,结果如图6所示,其中白色表示负相关,灰色表示正相关。

图6 参数灵敏度Fig.6 Parameter sensitivity

由图6可知,对输出变量或目标函数影响从大到小变量依次为:转速>进料口宽度>进料口高度>锤片厚度>锤架板厚度>抛扔叶板厚度>锤片倾角>锤片数量>出料管角度。为节省优化计算时间,选取相关系数r绝对值大于0.2的变量,即n,W,H,T3,4个设计变量作为优化设计变量分析。

3.3 试验设计

试验设计是根据设计变量取值范围生成一系列试验点的过程。本文基于优化拉丁超立方方法共生成30组样本数据,对生成数据进行流场数值模拟求解。建立数据库如表3所示。

表3 样本数据库Table3 Sampledatabase

3.4 优化结果分析与讨论

根据所建立近似模型,在Isight中对目标函数和约束条件进行设置,采用多岛遗传算法(MIGA)进行全局寻优[19]。设置初始种群为10,岛屿数为10,进化代数为10,经过迭代993步得到最优结果。考虑结构加工可操作性,对优化数据进行圆整,重新建模计算,结果如表4所示。

表4 优化前后结果与圆整结果Table 4 Results before and after optimization and rounding results

续表

由表4可知,优化后出料口平均气流速度比优化前提高7.85%,可见优化结果可行;适当增加进料口尺寸、转子转速和锤片厚度可增加出料口气流速度,有助于提高物料抛送能力。

本文不足之处:仅研究多功能饲草揉丝机内流场流动特性,未考虑物料揉碎过程以及此过程中物料对流场流动特性影响,无法准确建立流场流动特性与物料抛送性能、消耗功率、物料揉丝质量及该机气动噪声之间的定量关系与数学模型。未来将考虑多功能饲草揉丝机内流场流动特性与上述性能的定量关系,为多功能饲草揉丝机设计和生产提供准确设计理论和方法。

4 结 论

a.仿真与试验结果变化趋势一致,两者之间最大相对误差为8.1%,说明所建立的流场数值模型准确。

b.通过灵敏度分析法得出对多功能饲草揉丝机内流场流动特性影响从大到小的设计变量依次为:转速>进料口宽度>进料口高度>锤片厚度>锤架板厚度>抛扔叶板厚度>锤片倾角>锤片数量>出料管角度。

c.多功能饲草揉丝机内流场流动特性优化结果表明,适当地增加进料口尺寸、转速和锤片厚度有助于提高气流对物料的抛送能力;优化后出料口平均气流速度为7.4296 m·s-1,相对于优化前提高7.85%。