潮湿环境下涂覆硅脂的电缆附件界面性能研究

2022-12-27陈腾彪詹威鹏崔伯男赵伟利胡力广罗智奕姜泉旭

陈腾彪,詹威鹏,崔伯男,赵伟利,胡力广,罗智奕,姜泉旭,王 霞

(1. 广东电网有限公司深圳供电局,广东 深圳 518000;2. 西安交通大学 电力设备电气绝缘国家重点实验室,陕西 西安 710049)

0 引言

电缆附件是电缆系统运行中的最薄弱环节,据统计,超过70%的电缆故障源于电缆附件的绝缘破坏[1],因此提升电缆附件的可靠性具有重要意义。硅橡胶材料因其绝缘性能优异、机械强度优良等特点,常用作电缆附件的绝缘材料,在电缆附件中得到了广泛的应用[2-4]。在电缆附件的实际安装过程中,附件内侧与电缆绝缘接触面会涂覆一层硅脂[5],硅脂具有优良的耐高压、防爬电、憎水防潮、润滑无腐蚀、抗氧化、化学稳定性和润滑性,涂覆硅脂可以提升安装过程的润滑性,也可以提升附件界面处的绝缘性能[6-8]。

电缆附件在运行过程中受到热、电及机械应力场的复合作用,复合场作用会加速硅橡胶的老化[9]。附件界面处的硅脂对界面性能稳定起着关键作用,虽然界面涂覆硅脂可以提升附件界面击穿电压,但硅脂本身分子结构与硅橡胶类似,长期与硅橡胶接触易发生溶胀,破坏硅橡胶分子结构,导致附件绝缘性能劣化[10-12]。目前针对电缆附件界面性能与涂覆硅脂对界面的影响已有一定研究,方春华等[13]建立电缆中间接头三维有限元模型,研究了硅脂对杂质缺陷电场的抑制作用,发现未涂抹硅脂、硅脂涂抹不均匀均会造成界面电场畸变严重;王霞等[14]选取了极性相近但分子基团差异较大的两种普通硅脂,并对涂覆这两种硅脂的硅橡胶进行老化处理,发现硅脂溶胀协同电晕老化破坏了硅脂与硅橡胶的表面形态与交联结构,使硅橡胶的分子链断裂更加严重;赵莉华等[15]研究了硅油/硅脂在硅橡胶内分子动力学扩散过程的数学物理模型,认为硅油/硅脂在硅橡胶内扩散遵循Langmuir 扩散规律,随着硅油/硅脂的黏度增大,吸收速率变慢;ZHU BIN 等[16]在研究硅脂溶胀后硅橡胶的力学性能时还考虑了硬度的因素,发现在溶胀过程中硅橡胶的硬度也显著降低。

目前对附件界面的影响主要集中于电老化或热老化下硅脂与硅橡胶性能的变化,而在电缆附件的制作与运行过程中,环境中的水分容易进入附件内部,造成附件受潮,影响附件的运行。目前研究缺乏考虑不同环境湿度对界面性能的影响。本文对涂覆硅脂的硅橡胶分别进行静置、潮湿、电晕及潮湿-电晕协同老化,研究潮湿环境下硅脂、硅橡胶及XLPE 介电性能的变化,通过对老化后硅橡胶进行表面形态的观察、硅橡胶红外分析、力学性能及界面击穿电压的测量,分析潮湿环境下硅脂溶胀、硅橡胶性能劣化机理及界面性能的变化规律。

1 实验

1.1 试样制备

(2)SIR 试样制备:选用深圳沃尔电缆附件厂提供的SIR 交联料,使用平板硫化机在170℃、15 MPa条件下压制成直径为10 cm、厚度约为2 mm 的试样。试样高温硫化后进行冷却。

(3)硅脂:选用中天科技提供的电缆附件安装涂覆用电气绝缘硅脂。

1.2 老化实验

设置静置老化、潮湿老化、电晕老化与潮湿-电晕协同老化各1组。

静置老化:将涂覆硅脂的硅橡胶试样放入温度为25℃的烘箱。潮湿老化:将涂覆硅脂的硅橡胶试样放入恒温恒湿烘箱中,设置环境相对湿度为100%,温度为25℃。电晕老化的实验装置如图1 所示,实验时高压铜电极接15 kV 交流高压,位于铜电极下方的试样暴露于电晕放电环境下进行电晕老化。潮湿-电晕协同老化:将电晕老化装置放入恒温恒湿烘箱中进行老化,控制环境相对湿度为100%,温度为25℃。

图1 电晕老化实验装置Fig.1 Experimental device of corona ageing

上述所有老化实验控制相同老化时间,每次老化周期均为240 h。

1.3 测试方法

1.3.1 潮湿环境吸水实验

另外,在选择审计项目时,不能只注重单个审计项目目标,忽视多个审计项目目标的整体性,而应先确定主要目标,然后围绕主题,多角度地选择若干同类项目的子项目开展审计,以求找出共性、全局性的规律,在更广泛的范围内提出审计建议,做到标本兼治,在更高层面上发挥国家审计的“免疫系统”功能。

将涂覆硅脂的SIR试样、硅脂试样、未涂覆硅脂的SIR 试样置于恒温恒湿烘箱中,在常温下控制环境相对湿度分别为20%、60%和100%,对硅脂、SIR与XLPE 试样进行长期潮湿老化,每隔24 h 记录一次3种试样的质量变化,计算试样质量变化率,共记录15天。

1.3.2 试样介电性能测试

将SIR试样、XLPE试样与硅脂试样进行潮湿老化后,设置20%、60%与100%相对湿度,测量硅脂、SIR 与XLPE 的相对介电常数与tanδ。其中SIR 与XLPE 利用西林电桥三电极系统测量,硅脂形态接近于液体,因此采用液体电极测量。

1.3.3 试样显微观察

将不同老化处理后涂覆硅脂的SIR试样放置于BX51-P偏光显微镜下观察表面形态。

1.3.4 试样红外光谱分析

通过红外光谱测试仪对不同老化处理后涂覆硅脂的SIR 试样表面与擦除表面涂覆硅脂后的SIR试样进行测试。

1.3.5 老化试样的力学性能测试

为了探究不同老化形式对涂覆硅脂SIR力学性能的影响,根据GB/T 1040.3—2006,对硅脂涂覆SIR 进行不同老化处理后,将SIR 表面涂覆的硅脂擦去,试样裁剪为标准哑铃形状,采用CMT4503-5kN电子万能试验机进行机械拉伸实验。

1.3.6 SIR/XLPE复合界面击穿测试

通过SIR/XLPE 复合界面击穿实验研究不同老化形式下的界面击穿特性,实验装置如图2 所示。利用铜箔制作针、板电极,贴附于SIR 与XLPE 界面中,针板之间距离2 mm,针电极尖端夹角为30°。为模拟电缆附件实际运行过程中界面处的压力,在针板电极之间的间隙施加0.1 MPa 的压强,每组实验至少获得10组有效数据,去掉最大值与最小值之后,经数据处理得到该条件下的界面击穿电压[17]。实验前对涂覆硅脂的SIR 试样进行老化,实验时再将XLPE与老化后的SIR试样进行组合。

图2 界面击穿实验装置Fig.2 Equipment of breakdown voltage at interface

2 实验结果

2.1 潮湿环境下试样吸水特性与介电性能

实验发现SIR 与XLPE 试样在各种湿度环境中放置15 天后质量变化率均未超过0.2%,且各种湿度下质量变化率区别不明显,因此认为SIR与XLPE在潮湿环境中不吸水。图3为不同湿度环境下硅脂质量变化率。由图3 可知,不同湿度环境下硅脂的质量变化率差异明显,随着环境湿度的增加,硅脂的质量变化率显著上升,且硅脂的吸水存在饱和现象,当老化时间达到10天时,硅脂的质量趋于稳定,不再发生变化,说明潮湿环境中硅脂的吸水特性远大于SIR与XLPE。

图3 不同湿度环境硅脂质量变化率Fig.3 Mass change rate of silicone grease in different humidity environments

不同湿度老化下各试样的介电性能如表1~2所示。

表1 不同湿度条件各试样相对介电常数Tab.1 Relative permittivity of samples under different humidity conditions

由表1可以看出,XLPE、SIR的相对介电常数不随环境湿度的变化而变化,而硅脂的相对介电常数随着环境湿度的增加显著升高。由表2 可以看出,环境湿度对XLPE、SIR 与硅脂的tanδ影响均较小,但硅脂的tanδ明显高于XLPE与SIR。

表2 不同湿度条件各试样的tanδTab.2 Tanδ of samples under different humidity conditions

2.2 试样表面显微观察与红外光谱分析

未涂覆硅脂的硅橡胶表面与刚涂覆硅脂的硅橡胶表面微观形态如图4 所示。从图4 可以看见,硅橡胶本身表面存在较多的划痕,显微镜下可以很清晰地区分硅脂与硅橡胶。在静置老化条件下,涂覆硅脂的硅橡胶表面几乎没有变化。

图4 硅橡胶表面微观形态Fig4 Surface micromorphology of silicone rubber

潮湿老化、电晕老化、潮湿-电晕协同老化不同时间后的硅橡胶表面微观形态如图5~7所示。

图5 涂覆硅脂硅橡胶潮湿老化表面微观形态Fig.5 Surface micromorphology of coated silicone grease silicone rubber after wet ageing

图6 涂覆硅脂硅橡胶电晕老化表面微观形态Fig.6 Surface micromorphology of coated silicone grease silicone rubber after corona ageing

图7 涂覆硅脂硅橡胶潮湿-电晕协同老化表面微观形态Fig.7 Surface micromorphology of coated silicone grease silicone rubber after corona and wet ageing

从图5~7可以看出,潮湿老化条件下硅脂可以完整地覆盖硅橡胶表面,视野中没有裸露的硅橡胶;电晕老化条件下,涂覆硅脂表面出现大量孔洞和明显的电晕放电痕迹,涂覆硅脂颜色发黄,硅脂无法完全覆盖硅橡胶,使硅橡胶直接暴露在电晕老化条件下;潮湿-电晕协同老化条件下,涂覆硅脂出现的孔洞数量更多、面积更大,存在电晕放电的痕迹,相较于电晕老化的结果,可以看出表面残余的硅脂量更少,硅橡胶裸露的面积更大。由此可知潮湿环境单独作用对硅脂的作用并不明显,但环境湿度的增加将提升电晕老化对硅脂的破坏作用,加速涂覆硅脂硅橡胶的劣化。

图8 为不同老化形式老化240 h 后硅橡胶的红外光谱,图9 为硅橡胶与硅脂的分子结构简式。从图8 可以看出,伴随着不同的老化形式,波数700 cm-1处的Si(CH3)3键吸光度上升,波数785 cm-1处的Si(CH3)2键、1 007 cm-1处的Si-O-Si 键与2 960 cm-1处的C-H 键吸光度下降,吸光度上升说明检测到硅橡胶中化学键物质的量升高,反之下降,通过化学键物质的量的变化可以表征硅橡胶中分子链破坏情况。可以看出潮湿-电晕协同老化对硅橡胶各主要基团吸光度的影响最大,硅橡胶主链与侧链基团的裂解现象最严重,电晕老化次之,单一潮湿老化带来的影响很小。

图8 不同老化形式硅橡胶红外光谱比较Fig.8 Comparison of infrared spectra of different ageing forms of silicone rubber

图9 硅脂与硅橡胶的主链结构Fig.9 Main chain structure of silicone grease and silicone rubber

2.3 试样力学性能测试

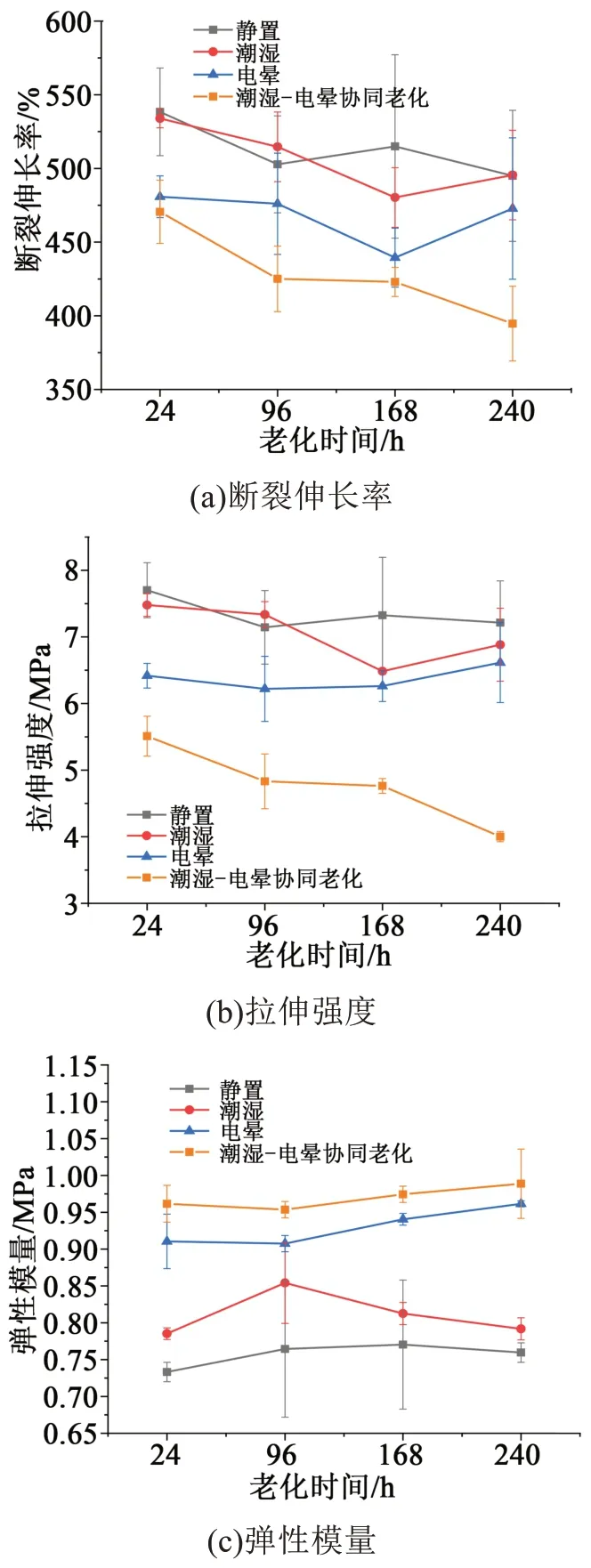

图10 为不同老化形式下涂覆硅脂硅橡胶的断裂伸长率、拉伸强度与弹性模量随老化时间变化的关系。从图10可以看出,对硅橡胶力学性能影响最大的老化方式为潮湿-电晕协同老化,电晕老化的单独影响大于潮湿老化的影响。随着老化时间的增加,硅橡胶试样的拉伸强度与断裂伸长率均有所降低,在潮湿-电晕协同老化作用下,硅橡胶的性能已经低于国标GB/T 11017.3—2002 规定的110 kV电缆附件硅橡胶断裂伸长率>450%、拉伸强度>5.0 MPa 的要求。电晕老化与潮湿-电晕协同老化实验中发现,当老化时间达到240 h 时,硅橡胶表面涂覆的硅脂出现龟裂的情况,使硅橡胶直接暴漏在电晕的环境中,硅橡胶表面出现树枝状裂痕,硅橡胶力学性能的劣化程度加剧。

图10 不同老化形式下硅橡胶力学性能比较Fig.10 Comparison of mechanical properties of different ageing forms of silicone rubber

2.4 SIR/XLPE复合界面击穿特性研究

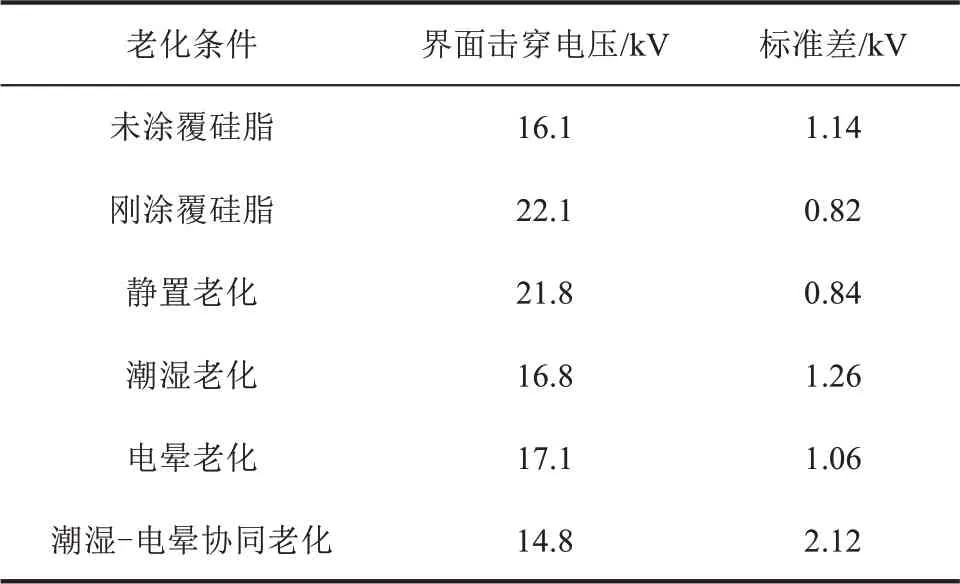

同种硅脂不同老化形式下老化240 h 后的SIR/XLPE 界面击穿电压如表4 所示。由表4 可知,未涂覆硅脂时的界面击穿电压为16.1 kV,涂覆硅脂后界面击穿电压提升到22.1 kV,可知界面处涂覆硅脂有助于提升界面击穿电压。静置老化后,界面击穿电压几乎不变,而潮湿老化后界面击穿电压降至16.8 kV,表明潮湿环境会明显劣化界面耐压水平。电晕老化后界面击穿电压也下降十分明显。潮湿-电晕老化条件下,界面击穿电压低于未涂覆硅脂时的界面击穿电压,分析认为长期在潮湿电晕环境下运行,界面处涂覆硅脂会失去其提升界面击穿电压的作用。比较不同老化形式下界面击穿电压标准差可知,潮湿-电晕协同老化的标准差远大于其他老化形式,意味着潮湿-电晕协同老化界面处耐压水平最不均匀,发生击穿时的击穿电压很可能低于测试结果。

表4 不同老化条件下SIR/XLPE界面击穿电压Tab.4 Interface breakdown voltage of SIR/XLPE under different ageing conditions

3 结果讨论

在潮湿环境中,水分子在SIR、XLPE 及硅脂中是一个扩散过程,满足Fick 扩散模型[18]。在相同环境湿度下,硅脂的质量变化率远大于SIR 与XLPE,说明水分子更容易通过渗透作用进入小分子结构的硅脂中,并与硅脂内部基团结合,改变硅脂的内部结构。而水分子在高分子链的SIR 与XLPE 中扩散困难,可以认为XLPE、SIR 在潮湿环境中基本不吸水。由于水分子是极性分子,当其扩散到硅脂中时,提高了硅脂的极性,继而提升了硅脂的介电常数。潮湿环境通过改变附件界面处硅脂的性质影响界面特性。

如图9所示,硅脂与硅橡胶均以硅氧键为主链,侧链上存在大量的Si(CH3)2、Si(CH3)3基团分子结构,但硅橡胶为长分子链,链长n>5 000,而硅脂的链长约为10[19-20]。硅脂与硅橡胶结构类似,相似结构易发生相似相溶,小分子硅脂作为溶剂分子经渗透作用进入硅橡胶高分子链,发生溶胀作用,硅脂的溶胀作用破坏了硅橡胶的交联结构。通过不同老化形式下红外光谱结果可知,在潮湿环境下,硅脂溶胀更容易破坏硅橡胶侧链的结构。潮湿老化形式下,硅橡胶中主链对应基团吸光度变化不明显,而侧链基团吸光度出现了明显的下降,这是因为Si(CH3)2的极性大于Si-O-Si的极性,更易与极性增强的硅脂相作用。而在电晕老化及潮湿-电晕协同老化下,无论主链基团还是侧链基团,硅橡胶红外光谱均出现显著变化。电晕老化产生的电子能量最高为936 kJ/mol,远高于硅氧键的键能446 kJ/mol、Si(CH3)2中C-H 键的键能413 kJ/mol[21],将造成硅脂与硅橡胶主链与侧链基团的断裂,反映在红外光谱中表现为对应基团吸光度的下降,包括Si(CH3)2、Si-O-Si 及C-H 键,侧链大量Si(CH3)2的裂解导致出现了更多包含Si(CH3)3的短分子链,因此Si(CH3)3的吸光度上升。从硅橡胶表面结构的观察可知,电晕老化严重破坏了硅脂的结构,部分硅橡胶直接裸露于电晕放电环境中,进一步加剧了硅橡胶的老化。潮湿-电晕协同老化下,硅脂吸水极性更强,硅脂吸水加剧了硅脂的不均匀程度,更容易与硅橡胶发生溶胀作用,硅橡胶侧链的破坏更加严重,Si(CH3)2浓度下降程度与Si(CH3)3浓度上升程度均更加明显。潮湿-电晕协同老化下硅橡胶主链与侧链基团吸光度变化最为明显,说明潮湿-电晕协同老化对硅脂溶胀的影响最大,导致硅橡胶分子结构的变化最明显。

电晕老化作用于硅橡胶,既会产生高能带电粒子作用于硅橡胶表面,表现为硅橡胶表面出现凹坑与裂纹,其能量高于硅橡胶基团键能,导致硅橡胶分子链的断裂,又会在环境中产生臭氧,对硅橡胶试样产生化学腐蚀。从偏光显微照片可以看出,潮湿-电晕老化下的凹坑与裂纹比电晕老化更为明显,证明在该老化条件下硅橡胶产生的破坏更为严重。同时由于硅脂的溶胀作用导致硅橡胶表面涂覆硅脂变干,潮湿-电晕老化下更多的硅橡胶直接暴露于电晕环境下,涂覆硅脂进一步失去对硅橡胶的保护作用。潮湿-电晕的劣化作用表现在力学实验与界面击穿实验中其劣化程度最为严重。在界面击穿实验中,由于潮湿-电晕协同老化下界面处硅脂类似于工程液体,水分易于沿电场方向极化定向排列成杂质小桥,高场强下水分汽化、气泡扩大,容易沿气桥方向发生击穿,进一步导致界面击穿电压降低。

4 结论

(1)潮湿环境对附件绝缘材料SIR 和电缆绝缘XLPE 的介电性能影响很小,对硅脂的性能影响明显,高湿度环境主要通过影响界面处硅脂性能继而影响界面性能。

(2)潮湿环境单独作用对硅橡胶分子链破坏不明显,但潮湿-电晕协同老化会加速硅脂的溶胀与对硅橡胶分子结构的破坏,从而直接导致其力学性能下降。

(3)潮湿环境下硅脂极性增加,界面击穿电压相对未涂覆硅脂时增加,潮湿-电晕协同老化由于界面硅脂极性增加与电晕破坏硅橡胶硅脂结构的双重作用,导致涂覆硅脂后界面击穿电压反而下降。