氟材料在氢能产业中的应用

2022-12-26王振华李志勇李永哲

王振华 王 丽 李志勇 李永哲 焦 恒

(山东东岳未来氢能材料股份有限公司,山东 淄博 256401)

0 前言

氢能被誉为21世纪最具发展前景的二次能源,氢能的利用无论是直接燃烧还是燃料电池转化,最终仅生成水,不会产生污染物以及温室气体。氢气热值可达 120 MJ/kg,是同质量化石燃料的 3~4 倍,通过燃料电池可实现综合转化效率达 90%以上。因此,在节能减排、提高能源利用效率的发展趋势下,氢能有着不可或缺的作用。为应对全球气候变化,中国做出承诺力争2030年前实现碳达峰,2060年前实现碳中和,在“3060”目标的背景下,清洁能源代替化石能源的大潮已全面开启,氢能这一清洁能源被视为未来新型终端能源的理想选择之一[1-2]。氢能可与电能互补支撑未来可持续发展的能源结构。

氢能产业包括制氢、储氢、运氢和用氢等环节。在氢能产业链中制氢是源头,制氢分为两大类:化石能源制氢和电解水制氢。前者排放大量二氧化碳为“灰氢”,二氧化碳捕集、封存利用不排放的“灰氢”成为“蓝氢”,利用风电、水电、太阳能等可再生能源电解水制氢完全没有碳排放称为“绿氢”,是制氢技术最终发展的方向。目前氢的储存主要有气态储氢、液态储氢和固体储氢3种方式。高压气态储氢已得到广泛的应用,低温液态储氢在航天等领域得到应用,有机液态储氢和固态储氢尚处于示范阶段。氢的应用场景丰富,既可直接为炼化、钢铁、冶金等行业提供高效原料、还原剂和高品质的热源,也可通过燃料电池技术应用于汽车、轨道交通、船舶和分布式发电等领域。

含氟材料本身具有优异的耐候性、耐高低温性、耐化学品性等性能,使其成为氢能产业的关键材料之一,这些关键材料的开发和使用对于降低成本和氢能最终大规模推广应用具有重要意义。

1 全氟质子交换膜在氢能产业的应用

1.1 质子交换膜电解水制氢

当前,化石能源制氢是氢气最主要的来源,占比达到96%~97%,技术成熟,但与减少碳排放相悖,未来氢能发展的方向一定是可再生能源制氢为主的绿色制氢技术。3月23日,我国顶层规划正式出台,明确到2025年,可再生能源制氢量达到10~20万t/a。目前世界主流电解水制氢技术主要有3种:碱性(ALK)电解水制氢、质子交换膜(PEM)电解水制氢和固体氧化物(SOEC)电解水制氢。其中ALK技术最为成熟,PEM技术处于商业化初期,SOEC电解水技术处于示范阶段。ALK技术存在碱液流失、腐蚀、能耗高、与可再生能源发电的适配性较差等问题。PEM电解水制氢技术电流密度高、能耗低、产氢压力高,适应可再生能源发电时的波动性特征,易于与可再生能源消纳相结合,是电解水制氢的适宜方案[2]。表1为 各种电解水制氢技术的比较。

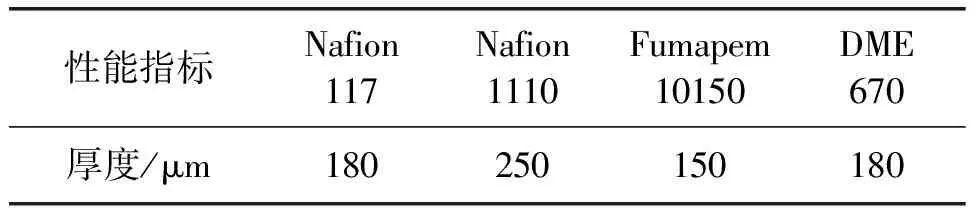

PEM电解槽包括以催化剂、PEM为基础材料的膜电极、气体扩散层和双极板等核心组件。全氟磺酸质子交换膜是膜电极的心脏部件,是一种具有选择透过性的离子交换膜,它性能优异,满足电解槽对膜耐氧化性、机械强度高、热稳定性好、低电阻和选择性高等特殊性能的要求[3]。以上优异的性能使膜满足电解槽长寿命的要求,市场较优的电解槽寿命可达到大于60 000 h。目前市场成熟的全氟磺酸质子交换膜产品按膜材料结构可分为全氟磺酸树脂(PFSA)均质膜和聚四氟乙烯(PTFE)纤维增强复合膜。厚度100~300 μm的PFSA均质膜占据主要的市场,主要的生产厂家和牌号:美国科慕的Nafion117和Nafion1110、德国福马的Fumapem(纤维增强型)、中国东岳的DME670。各种膜产品的性能指标如表2所示。

表2 各种膜产品的性能指标

全氟磺酸质子交换膜虽然在性能方面是最优的选择,但其含水率严重影响其质子电导率。膜的导电率随着含水率的下降而迅速下降,温度也对其导电率有一定的影响。随着氢能市场应用的拉动,将带动全氟磺酸树脂的进一步放产,降低材料价格。但整体来说PEM电解水制氢装备投资成本较高,这也对PEM电解水制氢技术的规模化发展提出了挑战。

1.2 燃料电池质子交换膜

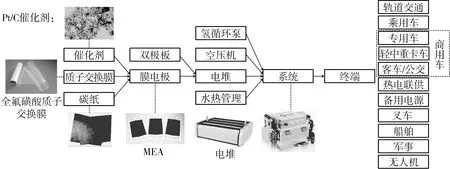

利用燃料电池技术是将氢能应用于汽车、轨道交通、船舶和分布式发电等领域的主要途径。燃料电池主要有质子交换膜燃料电池、固体氧化物燃料电池、磷酸燃料电池、熔融碳酸盐燃料电池和碱性燃料电池等类型。质子交换膜燃料电池由于其具有工作温度低、启动快、比功率高等特点,非常适合应用于交通和固定式电源领域,逐步成为现阶段国内外主流应用技术。中国现阶段主要集中在质子交换膜燃料电池领域开展研发和产业链国产化建设,以推动氢能在社会各种契合场景的应用。以质子交换膜燃料电池技术为基础的氢燃料电池系统包括电堆和系统辅件,电堆主要包括膜电极材料、气体扩散层材料、双极板材料、密封材料和端板材料等;系统辅件主要包括空压机、氢循环和水热管理(加湿器)等。具体如图1所示。

图1 氢燃料电池系统

膜电极中的质子交换膜作为燃料电池的核心材料,技术门槛最高,其主要功能是传导质子、阻隔阴阳极气体互串,作为催化剂或膜电极支撑材料。质子交换膜性能的好坏直接决定氢燃料电池的性能和使用寿命。需要满足气体渗透性低、高的质子传导率、较好的化学和电化学稳定性、热稳定性、干-湿转换性能好、高的力学性能等要求。质子交换膜按含氟量可分为全氟质子交换膜如全氟磺酸膜、部分氟化质子交换膜如聚偏氟乙烯辐射接枝膜、无氟质子交换膜如聚苯并咪唑膜。全氟磺酸质子交换膜是目前市场唯一成功商品化并实际使用的质子交换膜[4-5]。目前Gore的GORE-SELECT®增强复合膜系列占国内市场80%以上份额。国内东岳集团从全氟磺酸树脂单体到成膜,从源头开始打破国外垄断,东岳的DMR100全氟磺酸膜已满足量产氢燃料电池车的要求,并获得IATF16949验证。

未来全氟质子交换膜还需在耐高温(大于120 ℃)提高能源转化效率、耐自由基氧化提高膜的使用寿命、进一步改善树脂合成体系和膜加工工艺、降低膜成本等方面努力,推动全氟质子交换膜这一核心材料的国产化替代,提高氢燃料电池技术的经济竞争力。

1.3 膜电极催化层用全氟磺酸树脂溶液

膜电极的催化层是由PFSA溶液、Pt/C催化剂和分散溶剂混合而成的催化剂浆料经历相关工艺形成的多孔层。通常,催化层制备工艺有两种方法:第一种方法直接将催化剂浆料涂覆在质子交换膜或气体扩散层上;第二种方法先将催化剂涂覆在转印基质PTFE离型膜上,烘干后通过热压再转移到质子交换膜上。

为降低燃料电池系统成本,有必要降低Pt这一贵金属催化剂的使用量。在燃料电池运行过程中氧气分子通过孔隙扩散并且溶解在PFSA离聚物中,溶解的氧气分子在离聚物中渗透并与Pt表面的质子和电子反应生成水。提高催化剂活性可以显著降低Pt载量。然而降低Pt载量后,需要克服PFSA离聚物在Pt表面产生的氧气传输阻抗。将全氟环状单体4,5-二氟-2,2-二(三氟甲基)-1,3-二氧杂环戊烯(PDD)与全氟磺酸树脂结合,PDD基质的加入提供了高氧气透过性的无定型区域[6-7]。该环状结构骨架基质避免了PFSA离聚物骨架对Pt催化剂表面的重复性包覆,大大提高了界面氧气渗透率和氧化还原活性。综上所述,未来需要通过分子设计等手段开发高氧气透过性的PFSA离聚物,提高阴极催化层局部氧气和质子传输效率。

2 PTFE在氢能产业的应用

2.1 ePTFE在燃料电池膜中的应用

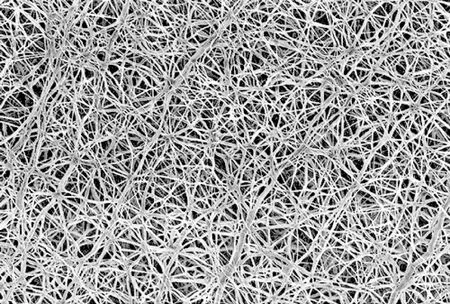

美国DuPont公司1962年成功研发Nafion®系列,也是最早提出将全氟磺酸膜应用于氢燃料电池。2001年,美国Gore公司采用膨体聚四氟乙烯(e-PTFE)双向拉伸微孔膜为增强层,全氟磺酸树脂被填充至微孔结构中,质子交换膜的电化学性能几乎不变,减小了膜厚度,提高了膜的质子导电性。另外,增强层的加入使膜的机械强度得到提高,膜的尺寸变化率随着增强层的加入也变小,PFSA树脂的用量减少,大大降低了膜的制造成本,使得全氟磺酸质子交换膜得到了快速的推广和应用。

e-PTFE微孔膜是具有超高分子质量的聚四氟乙烯分散树脂,采用糊状挤出成平板膜,然后在特定的操作条件下通过机械进行双向拉伸。聚四氟乙烯结构在拉伸(也称为膨化或成纤)过程中,许多超细纤维和纤维互联的结点形成“结与纤维”的超微孔结构,该微孔结构形成了连续气孔的多孔结构[8]。这种结构既保留了 PTFE 优异的耐高低温性、低摩擦性、不粘性、生理惰性、物理力学性能和化学稳定性,又赋予了 PTFE 柔软性、流体渗透性、微细颗粒捕集性、过滤性、低介电常数以及可加工性等特性。图2为 ePTFE表面微观形貌。

图2 ePTFE表面微观形貌

以ePTFE微孔膜为增强基体的复合全氟磺酸质子交换膜,在实际干湿循环中ePTFE网络结构可有效限制全氟磺酸树脂吸水溶胀,降低质子交换膜溶胀或收缩的应力,从而提高质子交换膜运行过程中的稳定性。然而制备复合增强膜也存在挑战,疏水、PTFE增强基体不传导质子的性质很大程度上限制了当前复合质子交换膜的质子传导能力和水扩散能力,而且PTFE纤维与质子传导树脂的界面不相容性也导致了质子交换膜界面的剥离及物理失效,成为影响电解质膜物理耐久性的关键因素。未来需要优选ePTFE微孔膜表面处理技术,改进复合膜结构,解决增强材料与全氟磺酸树脂长时间使用和不同环境转换过程中的分层问题,有效降低膜厚度,从而减小膜电阻,提高机械强度。图3为燃料电池用复合质子交换膜的截面图。

图3 燃料电池用复合质子交换膜截面图

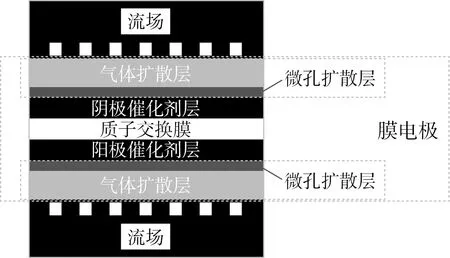

2.2 聚四氟乙烯乳液在气体扩散层中的应用

膜电极的结构如图4所示。膜电极的气体扩散层在燃料电池中起到支撑催化层、收集电流、传导气体和排出反应产物水的作用。其需要具备均匀多孔结构,透气性好、电阻率低,结构紧密且平整、减小接触电阻,一定的机械强度和化学稳定性等特点,有利于膜电极的制作和电极结构稳定性。适当的亲水和憎水平衡可以达到防止水淹等性能要求[9]。

图4 膜电极的结构

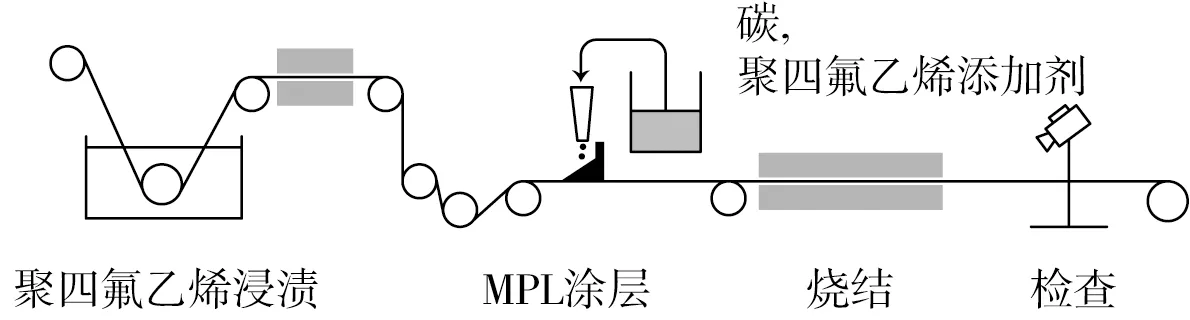

为了排除电极中过多的水分,在扩散层中应建立排水通道,必须对扩散层基底碳纸材料用质量分数为5%~30%的PTFE乳液进行疏水处理。一般工艺为将碳纸浸泡于PTFE乳液后在特定温度下进行热处理,根据膜两侧碳纸疏水程度的要求不同,PTFE乳液浓度也不同。PTFE浸入并粘附在碳纸孔隙中,依靠PTFE的疏水性构建疏水的通道。一般气体扩散层随着PTFE含量的增加,排水能力增强[10]。但过量的PTFE会使水蒸气更容易在较低的孔隙直径下发生冷凝,干扰液态水从电极进入流道,电极产生的水倾向于在催化剂/碳纸界面或碳纸中冷凝成液体,导致反应气体传输受阻,燃料电池性能下降。所以需要根据碳纸孔径和孔的分布,选择最优的PTFE含量。另外,PTFE在碳纸中的分布也会影响其排水能力,需要探索将PTFE均匀分布的浸渍方法。气体扩散层的生产工艺流程如图5所示。

图5 气体扩散层的生产工艺流程

2.3 PTFE在膜电极制备中的应用

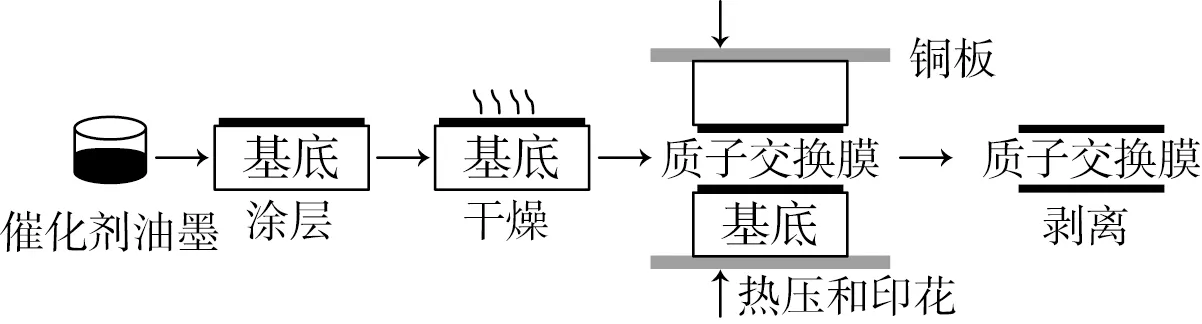

膜电极的制备方法根据催化剂支撑体的不同分为两类:一类是气体扩散的膜制备方法(GDE),另一类是涂覆催化剂的膜制备方法(CCM)。目前CCM因其催化剂利用率高、催化层与质子交换膜结合紧密、膜电极寿命长等优点是当今主流燃料电池膜电极的商业化制备方法,其制备工艺主要有沉降法、转印法、喷涂法和直涂法等[11]。其中转印法是先将催化剂浆料涂覆到转印基质上,最常用的转印基质是厚度为0.1 mm左右的PTFE车削板,烘干排出溶剂,再通过热压方式将催化层转移到质子交换膜上。CCM的生产工艺流程如图6所示。

图6 CCM的生产工艺流程

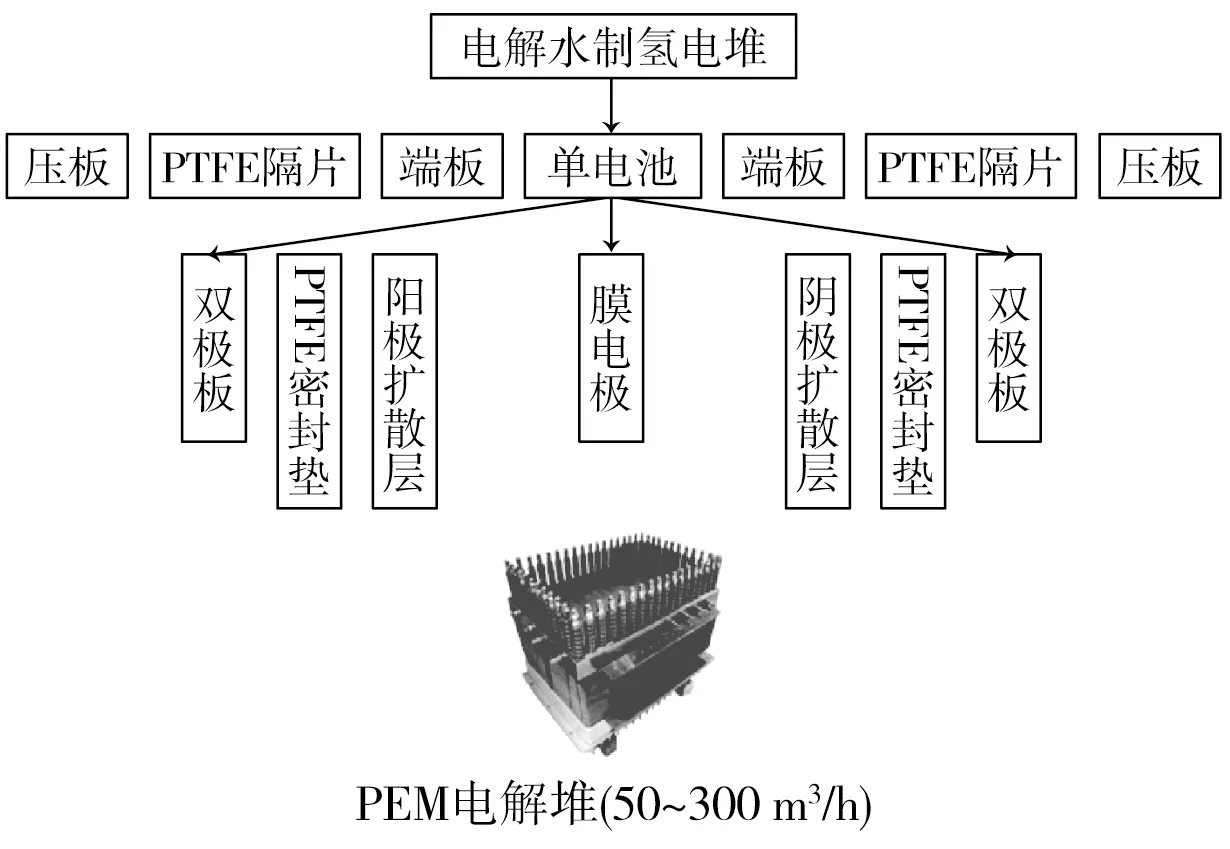

除此之外,在电堆的制备过程中,为保持良好的密封以及单元槽间的绝缘效果,也采用了耐高温、耐压缩、抗蠕变、耐老化、抗粘性和耐化学性的微米级厚度的PTFE垫片进行密封。图7 为电堆的结构示意图。

图7 电堆的结构示意图

3 其他氟材料在氢能领域的应用

密封胶是电堆内部的主要承力与传力部件,作用是实现电堆的紧凑性布置和整体密封,直接影响燃料电池的电化学性能。密封垫片置于电堆的各单元之间,在保证氢、氧和水通路的前提下,防止氢和氧的泄漏。高精密氟橡胶密封垫、液态氟橡胶都是电池双极板组装用粘接密封的关键材料。

水电解制氢系统中,为了降低水的污染保障电流效率,通常采用可熔性聚四氟乙烯(PFA)供水管路,防止因供水管路腐蚀而导致的欧姆阻抗升高。此外,目前部分厂家采用了增强型的质子交换膜作为电解过程的分离膜材料,其增强基材采用了PFA长纤编织成的网状增强材料。

随着氢能产业的发展,必将向更大功率、更高能效、更长寿命的电堆系统开发,这将对材料的设计和选型提出更高的要求,如具有自增湿功能的增强材料、在高温下具有更好电化学性能的离子聚合物等。

4 结语

当前氢能已在交通运输、分布式供能等领域获得前期的应用示范,其与可再生能源的协同发展,在各个领域都已经做好了产业化的准备。在我国双碳目标指引下,以及2022年国家发改委、能源局陆续发布的《“十四五”新型储能发展实施方案》《“十四五”现代能源体系规划》《国家氢能产业发展中长期规划(2021-2035)》中,国家对现代能源体系构建布局,尤其是氢能产业发展战略规划等做了进一步的归属,氢能将在未来能源结构中占有不可或缺的地位。氟材料因为其自身的优势在氢能产业中占有重要的地位,随着氢能产业的普及,必将拉动含氟材料又一次发展。