三氟二氯乙烷氧化法制备三氟乙酰氯的研究进展

2022-12-26于万金肖新宝舒忠杰杨文龙王术成

于万金 肖新宝 舒忠杰 吴 建 杨文龙 王术成

(1.浙江省化工研究院 含氟温室气体替代及控制处理国家重点实验室,浙江 杭州 310023;2.中化蓝天氟材料有限公司,浙江 绍兴 312300;3.陕西中蓝化工科技新材料有限公司,陕西 渭南 715500)

0 前言

三氟乙酰氯(trifluoroacetyl chloride)简称TFAC,分子式CF3COCl或C2ClF3O, 为无色有刺激性气味的气体,在空气中易水解、易溶于有机溶剂,沸点-27 ℃, 熔点-146 ℃, 相对密度4.6[1]。

由于三氟乙酰氯中CF3基团的吸电子效应,相对于无氟化的对应物乙酰氯,其羰基对亲核试剂的反应活性增强,而羰基氧原子的碱性减弱[1];酰氯基团中的氯原子也有吸电子效应,且也是一个很好的离去基团[2],所以三氟乙酰氯具有很强的亲核酰基取代反应活性,是有机化学合成中的重要中间体,能参与多种不同类型的反应,生成相应的含氟有机化合物,应用于医药、农药和精细化工产品等领域。

三氟乙酰氯的制备方法可分为氟化法、氧化法和氯化法,主要涉及的原料有三氟乙酸(TFA)及其金属盐、三氟乙醛、三氟乙醇、三氟乙酸酐、三氟乙酰氟、2,3-二氯六氟-2-丁烯(CFC-1316)、1,1,1-三氯三氟乙烷(CFC-113a)和HCFC-123[3]。其中以HCFC-123氧化制备TFAC的工艺又可分为气相催化氧化法和光氧化法。

1 气相催化氧化法

1.1 气相催化氧化反应机理

HCFC-123气相催化氧化法是原料HCFC-123、氧气以气态形式在固定床反应器中,在催化剂作用下发生氧化反应生成TFAC的工艺。对于有氧气加入的氧化反应,一般认为,低温条件下反应物吸附在催化剂表面的某些活性中心后直接和氧气发生反应,高温条件下反应物直接和催化剂中晶格氧形成一种具有活性的络合物,这种络合物的形成使反应物的化学键松弛,反应活化能降低,使反应得以进行[1,4]。

以活性炭催化剂为例,活性炭沿着晶格的边缘区域有很多层石墨微晶结构,使活性炭具有催化活性。活性炭表面各种酸性、碱性官能团的存在对其吸附性能有重要影响,一般来说气态氧分子在活性炭表面既有化学吸附也有物理吸附,低温时是可逆的物理吸附,随着温度的升高,化学吸附氧的能力增强,气态氧分子变成氧离子吸附到活性炭表面生成含氧官能团化合物。一般均认为氧化还原反应生成物中的氧并不是直接来自气态氧分子,而是催化剂表面的晶格氧,气态氧分子仅仅是作为反应过程中消耗氧的补充源[4]。

固定床反应器中,在一定反应条件下,HCFC-123气相催化氧化反应式如下:

主反应:

副反应:

1.2 气相催化氧化工艺

活性炭具有高比表面积,在脱HCl、烷烃脱氢、碳氢化合物重排和含氯碳化物的氧化中得到了广泛的应用[5],国内外学者都采用活性炭作为催化剂进行HCFC-123催化氧化的研究。

尹大宇[1]使用活性炭为载体,负载常用的非贵金属元素Me作为HCFC-123催化氧化制备TFAC的催化剂,考察了催化剂活性、制备方法对催化效果的影响并进行了工艺条件优化。使用质量分数为30%的硝酸进行预处理,金属元素Me负载量为5%的条件下,催化剂活性最好,并且在最优工艺条件下,TFAC选择性为68.54%,收率为46%。通过对催化剂表征得出比表面、孔结构、表面含氧官能团对催化剂的活性有影响,催化剂表面较多的内酯基和酸酐有利于催化剂活性的提高。

尹大宇等[6]还探究了直接采用活性炭作为HCFC-123催化氧化的催化剂,使用氧化剂HNO3和H2O2对活性炭进行改性处理,考察了改性处理对活性炭催化性能的影响,并对改性前后的活性炭进行表征。结果表明,使用氧化剂对活性炭改性可以提高活性炭表面含氧基团如酚羟基、内酯基及羧基的数量,活性炭表面含氧基团特别是酸性基团有助于提高反应的转化率及产物收率。使用HNO3改性处理的催化剂时,HCFC-123的转化率约为75%,TFAC的选择性约为65%,比使用H2O2改性处理的效果好,并且活性炭改性后的催化剂活性不仅与氧化剂的种类有关,还与活性炭的种类有关。

宁丹等[5]在连续流动固定床反应器上,以氧气为氧源,活性炭作为催化剂用于催化氧化HCFC-123制备TFAC的反应中,对不同活性炭进行分析表征,考察了活性炭在反应中的催化性能。结果表明,活性炭作为催化剂可以很好地应用于催化氧化HCFC-123制备TFAC的反应中,其产率可达到71%以上;HCFC-123的转化率和选择性随着活性炭比表面积和孔容的增大而增加;另外, 活性炭表面的酸性也有助于其催化性能的提高。

专利WO9406744/US5241113[7]提出了HCFC-123与分子氧在骨架炭上反应制备TFAC,反应的最佳温度为250~325 ℃,HCFC-123的转化率可达到90%以上,反应产物中TFAC的选择性为39%、CFC-113a的选择性为31%,其余副产物主要为三氟甲烷(HFC-23)和一氯三氟甲烷(CFC-13)。主产物与副产物沸点不同,经过压缩和精馏后可分离出高纯度的TFAC。由于反应会产生HF及少量的HCl,反应管应选择耐腐蚀材质。

除了活性炭催化剂,也有学者研究了不加催化剂氧化及金属氧化物或水作为催化剂的氧化反应。

Kumai等[8]研究了HCFC-123与氧气在各种条件下的反应情况,当反应中不加催化剂时,在反应温度450 ℃和反应压力5 MPa的条件下,容易发生氧化裂解反应,产生碳、二氧化碳、HCl和HF。采用Pd-Pt/Al2O3、Deacon反应催化剂、MnO2-CuO/Al2O3、CuO-Cu(Ⅱ)/-Y型分子筛等催化剂时,在反应温度为300~450 ℃、接触时间为6~25 s的条件下,这些催化剂都可有效催化HCFC-123与氧气反应生成目标产物TFAC和副产物三氟乙酸酐(TFAA),而副产物TFAA只有在体系中加入水时才会生成。

专利US5041647[9]提出一种以HCFC-123、氧气和水为原料生产TFA和TFAC的工艺,其特征在于原料在完全混合型反应器中进行气相反应,反应过程中必须不断搅拌以防止局部过热,同时为了防止原料和反应产物互溶,必须不断取出反应产物,该工艺HCFC-123的转化率为91%,目标产物TFAC的选择性为65%,主要副产物TFA的选择性为28%。该专利指出,水作为催化剂是必要的,并且在没有水的情况下,HCFC-123 的氧化反应几乎不会发生。

专利JPS60239437[10]报道采用HCFC-123、氧气和水在气相状态下使用配备有搅拌器的完全混合型反应器进行连续氧化反应制备TFAC和TFA,反应温度优选为280~320 ℃, 压力为2.5~3.5 MPa,HCFC-123的转化率为95%,TAFC的选择性为68%,TFA的选择性为28%。

但在工业生产中,水催化HCFC-123的氧化反应是不适合的,在反应过程中水的含量很小甚至是微量都会发生HF腐蚀,反应器材质选择困难,工艺难以工业化。

专利GB1056512[11]提出在5 MPa和300~450 ℃条件下,HCFC-123在一些金属如铬、钴、钒及其氧化物上反应制得TFAC,但反应收率很低,一般低于10%。

2 光氧化法

2.1 光氧化反应机理

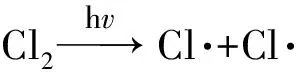

在紫外光存在下,以氯气作为引发剂,氧气作为氧化剂,HCFC-123的端基—CHCl2发生光氧化反应生成—COCl。在反应过程中,若光源波长过短,如λ<250 nm,则容易引发C—F键断裂生成HF等,并且会促进C—C键断裂生成COCl2;若光源波长过长,则不足以引发C—H键断裂。由于氯代α位上的C—H键键能有所降低,因此光氧化的合适波长范围为300~400 nm[2]。反应机理如下[12]:

2.2 气相光氧化工艺

光催化反应具有成本低、易获得和环境友好等特点,近几年在氟化工领域有较广泛的应用[2]。

专利CN201811053778.3[13]中提出一种制备三氟乙酰氯和三氟乙酸的方法,使用1,1,1-三氟-2-氯乙烷和氯气为原料进行氯化反应后生成1,1,1-三氟-2,2-二氯乙烷,再与氧气在装有内置双层冷却光源的反应器中进行反应制备三氟乙酰氯和三氟乙酸,氯化氢和过量氧气从反应器上部连续排出。在一定条件下,该反应HCFC-123的转化率达93.6%,TFAC的选择性达99.5%,TFA的纯度达99.8%。

专利EP0659729/US5569782A[14]报道了一种生产多氟氯代乙酰氯和全氟乙酰氯的方法,使用含有—CHCl2基团的化合物为原料,在氯气为引发剂及氧气为氧化剂的条件下,通过波长λ>250 nm的光照射下进行反应,最终—CHCl2基团转化为—COCl基团。在实施例中,以HCFC-123为原料,反应温度50~130 ℃,在HCFC-123与O2物质的量比为1.0∶1.2的条件下,HCFC-123的转化率为71%,TFAC的选择性为99%。

专利GB1398704/US3883407[15]提出了使用含水量低于0.1%的1,1-二氯-2,2,2-三氟乙烷与氧气,在紫外线辐照的条件下进行气相反应生成三氟乙酰氯的方法。采用带搅拌的3 800 L反应器,分别通入45.36 kg/h HCFC-123(含有2%的CFC-113)和5.44 kg/h氧气进行反应,反应时用装在石英管中的2 kW中压汞灯照射,反应器夹套通入40 ℃水移去生成的反应热,反应器的内温控制在105 ℃,反应压力为0.8 MPa,HCFC-123的转化率为95%,TFAC的收率为99%。

气相光氧化反应过程中反应压力过高时,容易使反应以液相的方式进行,反应产生的 HF 会腐蚀玻璃或石英管,同时会产生较多的副产物,从而降低目标产物的收率。反应中氯气的存在可提高反应速率,但也会产生较多的副产物,国内外学者也对不加氯气的气相光氧化反应进行了相应的研究。

专利US5545298A[16]公开了一种不通氯气的HCFC-123光氧化制备三氟乙酰氯的方法,其HCFC-123的转化率为70%,TFAC的选择性为93.3%。

专利WO2020057013/CN201811099349.X[17]提出了一种卤代乙酰氯的光氧化制备方法,将卤代烷烃与氧源混合汽化后通入反应器进行光氧化反应得到卤代乙酰氯,光氧化反应温度为5~60 ℃,物料停留时间为1~50 s, 氧源与卤代烷烃物质的量比为(0.1~5.0)∶1.0。反应器内设置有石英冷阱,石英冷阱由石英内壳和石英外壳构成,石英内壳内部设置有光源,石英内壳和石英外壳之间构成双层冷阱夹套,双层冷阱夹套内充有循环流动的滤光液,该滤光液将所述光源产生的小于300 nm波长的紫外光滤去。实施例中以HCFC-123光氧化制备TFAC,HCFC-123的转化率为98.3%,TFAC的选择性为99.9%。

蒋成君[18]采用紫外光催化氧化HCFC-123制备TFAC,探究了紫外光强度和物料配比对反应结果的影响。通过试验研究得出紫外光强度过强以及氧气含量过高都会使HCFC-123发生过氧化,导致TFAC的收率降低,在紫外灯强度为500 W、HCFC-123与氧气物质的量比为2.1∶1.0的较优条件下,TFAC的收率为85%。

2.3 液相光氧化法

液相光氧化法是采用HCFC-123为原料、氯气为引发剂和氧气为氧化剂,在特定波长的光照射下进行的液相氧化反应,具有反应温度低的优点。专利US5259938A[19]提出了一种通过多氟烷基氯甲烷和二氯甲烷进行液相光氧化反应制备ω-卤代全氟酰氯的方法。在波长大于280 nm的光存在下,以氯气作为引发剂,使用分子氧进行液相氧化。使用波长大于280 nm的光可防止在使用标准高压或中压汞蒸气灯时发生玻璃设备大量蚀刻的现象,并且可以以良好的产率获得ω-卤代全氟酰氯。反应在1.6 L玻璃环形反应器中进行,该反应器具有水冷双壁浸没式石英光阱,其中装有450 W中压汞蒸气灯,将Pyrex套管放置在灯周围以滤除波长小于280 nm光的辐射。向反应器中加入液体1,1-二氯-2,2,2-三氟乙烷并通入氧气、氯气反应,得到纯度为99%的TFAC。

专利CN200910156965.9[20]、CN200910155787.8[21]、CN200910155786.3[12]报道了在反应器中连续通入HCFC-123、氧气和氯气,通过汞灯辐射进行液相光氧化反应,生成的气相产物排出后经压缩冷凝得到TFAC。反应器内的气液界面以下设置遮光构件,防止TFAC被汞灯辐射分解,反应产物中目标产物TFAC的选择性为94.94%,副产物CFC-113a的选择性为5.04%。

专利CN201810532942.2[22]、CN201810530016.1[23]分别提出一种由三氯乙烯、四氯乙烯制备三氟乙酰氯的方法,三氯乙烯或四氯乙烯经过氟化、氯化后得到混合气体,混合气体进入装有活性炭的反应罐中进行催化氯化得到HCFC-123;HCFC-123通入反应罐内,搅拌下连续通入氧气和氯气,通过汞灯辐射进行光化学氧化反应,反应中汽化的1,1,1-三氟-2,2-二氯乙烷通过安装在反应器上方的冷凝器冷凝回流到反应器内继续参与反应,产品三氟乙酰氯从冷凝器顶部排出,反应收集产物中TFAC的纯度达到99.9%。

3 其他方法

专利US5296640[24]提出了在超临界状态及无水条件下氧化HCFC-123制备TFAC的方法,该方法在无水及非辐射条件下进行,有效防止了TFAC水解生成TFAA,通过实施例可知HCFC-123的转化率为90%,TFAC的选择性为91%。

专利JP198241717[20]报道了将HCFC-123和氧气通入温度 250~300 ℃、压力高达3 MPa的反应釜中进行氧化反应,HCFC-123的转化率大于90%, TFAC和TFA的总选择性高达90%以上,但该反应条件苛刻,对设备要求非常高, 难以实现工业化。

关于HCFC-123制备TFAC的其他工艺的相关报道较少,从现有的报道可知,其他工艺对于反应条件、设备的要求较高,不易进行大规模的工业化生产。

4 结语

以HCFC-123氧化制备TFAC主要有两种方法,光氧化法具有绿色环保、反应条件温和技术先进等优点,具有较广阔的应用前景,但该方法也存在反应器放大效应明显、存在灯光管腐蚀风险等缺点,生产规模受到限制。设计合理的反应器,降低放大效应,防止灯光管腐蚀风险等是目前的研究重点。气相催化氧化法也是目前应用较广的技术,它具有放大效应小、适合大规模生产和反应风险低等优点,但同时存在产物选择性差、催化剂寿命短的缺点。对催化剂进行设计筛选,提高催化剂寿命及性能是今后的研究趋势。