六氟丙烯生产及其下游应用进展

2022-12-26余国军孟庆文郭建新胡帅捷

余国军 孟庆文 程 宇 郭建新 胡帅捷

(浙江巨化股份有限公司氟聚合物事业部,浙江 衢州 324004)

0 前言

六氟丙烯(HFP)的分子式为CF2=CFCF3,沸点-29.4 ℃,是有机氟工业的基础原料之一,其重要性仅次于四氟乙烯(TFE),是诸多含氟共聚物的共聚单体,也是多种含氟化合物的中间体。其产量仅次于四氟乙烯和偏氟乙烯(VDF)[1]。

国外生产商一般不直接以商品形式出售,较多自产自用合成聚合物产品出售,少量则用于合成低分子精细化学品。后一类产品的生产方法往往被视为专有技术秘密,其特点是产量相对少,产品种类非常丰富,附加值也相对较高。

1 HFP主要生产工艺路线

1.1 TFE裂解法

由TFE裂解法生产HFP是目前广泛采用且最具工业化前景的工艺方法。

1.1.1减压热解

1956年,美国杜邦公司Nelson在减压(3.3~26.6 Pa)、750~850 ℃条件下裂解TFE,可以使HFP的选择性提高到81.5%,TFE的转化率为55.8%[2]。尽管结果不尽如人意,却为工业生产HFP创造了条件。该法的缺点:一是由于热解系统是负压,空气容易进入,从而引起爆炸的危险;二是设备生产能力低。

1.1.2掺入氟碳高沸物热解

1961年,杜邦公司将TFE和高沸氟碳化合物的混合物在700~900 ℃、压力1.38~448.0 kPa、接触时间0.05~2.00 s的条件下进行热解,得到了高选择性的HFP,TFE的转化率为17.0%~33.3%,HFP的选择性为98%~100%[3]。这些高沸物一般是在生产过程中形成的,除具有稀释剂的作用外,部分还可分解成TFE和HFP。虽然该工艺HFP的选择性很高,但TFE的转化率太低,同时因高沸物中极毒的八氟异丁烯(PFIB)的循环使用,对安全生产极为不利。

1.1.3加入八氟环丁烷共裂解

1964年,日本大金公司提出将TFE、八氟环丁烷(c-C4F8)或它们的混合物于700~900 ℃绝热条件和至少含50%过热水蒸气存在下进行热解,可有效地抑制副反应的发生,从而得到很高选择性的HFP[4]。过热水蒸气的存在,不仅使TFE的转化率提高,同时使产物八氟异丁烯(PFIB)的含量显著降低,从而提高了HFP的选择性。尤其是混合裂解,会产生协同效应,对于反应热的稀释、减少自聚和结炭现象都有明显的效果。

1.1.4加入二氟一氯甲烷(HCFC-22)或三氟甲烷(HFC-23)热解

1971年,杜邦公司提出了在TFE中加入3%~10%的HCFC-22或HFC-23,在600~1 000 ℃、3.3~500.0 kPa压力下热解,由于HCFC-22和HFC-23分解时产生HCl或HF,而HCl或HF具有阻聚作用,可防止或减少TFE自聚[5]。加入HCFC-22共裂解,可明显减少TFE的聚合物量,相应提高了HFP及二聚物的选择性。

1.1.5二氧化碳稀释热解

1974年,杜邦公司进一步改进工艺,在TFE中加入CO2,TFE和CO2的质量比为l~25,混合物于700~900 ℃、常压下通入管式炉中进行稀释热解(热解产物中亦可加入阻聚剂HCl或HF),TFE的转化率可达60%,HFP的选择性大于80%,最高达90%。热解产物在加压下进行分离,先将CO2和TFE精馏出,然后用苛性钠洗去CO2或将CO2和TFE一起循环至热解反应器中,然后再提纯HFP。该法可防止歧化反应和自聚现象[6]。

1.1.6采用分段式反应器热解

1983年,杜邦公司改进了反应设备,TFE及c-C4F8在两个反应器中分别加热,前者温度控制在700~800 ℃,后者温度维持在750~840 ℃可得到高选择性的HFP,TFE的转化率控制在40%~70%。分段式反应器的建立,将对改变反应器的传热问题、反应器的温度控制、改变产物的分布以及防止自聚等可能产生明显效果[7]。

1989年,国内研究人员采用与杜邦公司相似的方法[8-9],将TFE或TFE/c-C4F8混合物先在釜式反应器中进行热解,待c-C4F8的量增多以后再将釜式反应器中的热解气加入管式反应器转化成HFP。此法实际上是对1.1.3章节所述方法的改进,具有以下优点:大大减少TFE在热解过程中的自聚现象;缓和了管式反应器中的飞温现象,可保持反应设备连续运转。此外,管式反应器出口处的结炭现象明显减少,HFP的选择性可提高5%~10%。

1.2 HCFC-22热解、HCFC-22/四氟氯乙烷或/八氟环丁烷共裂解

TFE热解制HFP过程中放出的大量热量能否用一个吸热反应来有效地转移,使反应过程达到热量平衡,而HCFC-22热解制备TFE恰好是个吸热反应,因此杜邦、旭硝子和ICI公司提出了HCFC-22热解直接制备TFE和HFP的方法。

当HCFC-22在低转化热解时或在水蒸气存在下热解时,可获得极高选择性的TFE,同时也生成少量HFP[10],这些HFP量是微不足道的,以至于没有回收利用的必要。但当升高温度或延长接触时间时,所生成的HFP量就很可观,尤其是当HCFC-22的转化率提高到86%以上时,HFP量增加很快,即使如八氟环丁烷的增加速率也远远及不上它,以至于其在整个副产物中的量遥遥领先。尽管由于HCFC-22的高转化而使TFE选择性下降很多,但由于HFP和c-C4F8的总量增加,因此氟烃的总选择性(氟烃是TFE+HFP+c-C4F8的总量)下降不多,同时考虑到生成的c-C4F8可单独热解或混在HCFC-22中一起热解还可得到高选择性的TFE和HFP。为此,1967年杜邦公司研究将HCFC-22在0.05~0.12 MPa、700~900 ℃条件下以0.1~10.0 s的接触时间在管式炉内热解,HCFC-22的转化率控制在86%~94%,产物中TFE含量显著降低,而有用氟烃的总选择性可保持在70%以上。

2 下游应用

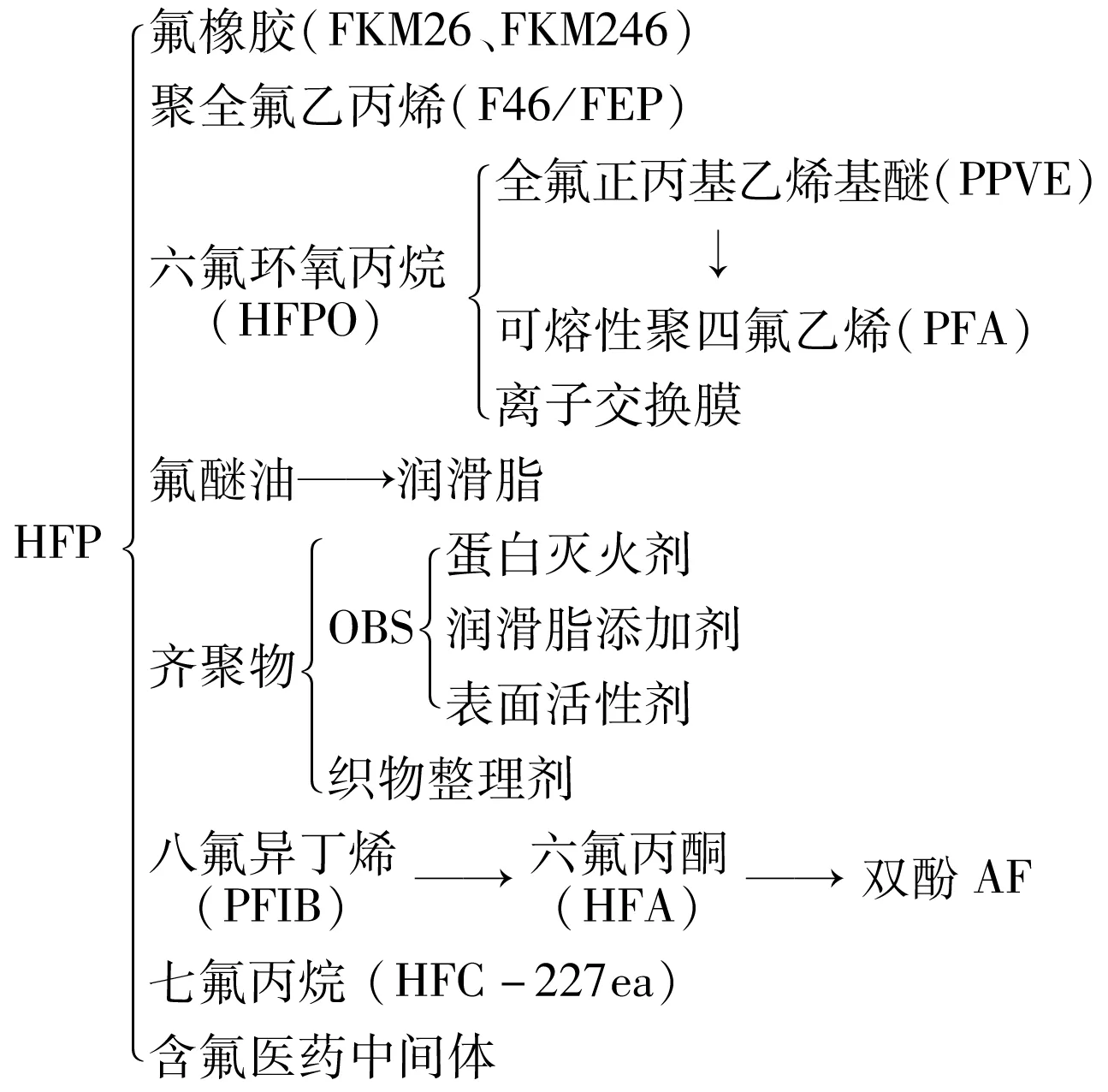

HFP主要制备用于多种含氟精细化工产品、药物中间体、灭火剂等,还可用于制备含氟高分子材料,具体用途如下所示[1]:

2.1 含氟高分子材料

HFP作为原料之一可用于制备含氟高分子材料。氟橡胶26(FKM26)为偏氟乙烯和六氟丙烯的共聚物,主要用来制造耐腐蚀的密封制品,如O形圈、V形圈、皮碗、隔膜等;氟橡胶246(FKM246)为偏氟乙烯、四氟乙烯和六氟丙烯的三元共聚物,氟含量高于氟橡胶26,耐溶剂性更为优异。

聚全氟乙丙烯(FEP或F46)是四氟乙烯和六氟丙烯的共聚物,其中HFP的含量在15%左右,是聚四氟乙烯(PTFE)的改性材料。FEP和PTFE虽都由碳氟元素组成,碳链周围完全被氟原子包围着,但FEP其大分子的主链上有分支和侧链。这种结构上的差别对材料在长期应力下的温度范围上限无很大影响,FEP的上限温度为200 ℃,而PTFE的最高使用温度为260 ℃。但是这种结构上的差别却使FEP树脂具有相当确定的熔点,并可用一般的热塑性加工方法成型加工,使加工工艺大为简化。这是PTFE所不具备的,这便是用HFP改性PTFE的主要目的。

氟橡胶具有优异的耐热性、耐药品性、耐溶剂性、耐氟化性、耐真空性、耐油性、耐老化等多种性能。氟橡胶最早应用于航空领域,但在汽车领域应用最广泛,占应用总量的60%~70%。因此,从实际应用的角度出发,确保选择合适的氟橡胶是十分重要的。

2.2 六氟环氧丙烷(HFPO)

六氟环氧丙烷是一种应用广泛的有机氟化学品。由于HFPO的三元环状结构及氟原子的强吸电子性,HFPO上的碳原子易受亲核试剂进攻,因此可与水、醇、硫酸、胺类、格氏试剂、有机锂等亲核试剂发生反应,与酸基氟化物反应可制备应用广泛的全氟乙烯基醚。

HFPO中—CF2—CF2—的键能为376.38 kJ/mol,而—CF2—O—CF2—的键能高达418.20 kJ/mol,表明HFPO具有较高的热稳定性,可用于合成高性能的含氟功能化合物,诸如氟醚油、全氟磺酸树脂及其交换膜、全氟聚醚和可熔性PFA树脂等。HFPO已成为新材料研究和生产中的一个重要中间体[11],其主要下游应用如下。

1)全氟正丙基乙烯基醚(PPVE)

HFPO可用于制取全氟正丙基乙烯基醚,它是一种重要的含氟单体。在少量的PPVE存在下与TFE共聚,可制备可熔性聚四氟乙烯PFA。其性能与普通PTFE相似,但高温机械强度比普通PTFE高2倍左右。该聚合物不仅继承了PTFE的优点,还改善了PTFE难以加工的缺点,可用一般热塑性塑料的成型加工工艺进行加工。

2)六氟丙酮(HFA)

HFPO可以在路易斯酸催化剂存在下,通过重排反应转化为HFA,反应产物经水吸收,再经过精制即得到纯品HFA。该法是20世纪80年代发展起来的,是目前生产HFA的主要工业方法,具有工艺简单、反应条件温和以及HFA收率高的优点,不足之处是原料成本相对较高。

HFA是一个应用广泛的含氟精细化学品,由于两个三氟甲基基团的强吸电子性,使其具有独特的物化性质,其下游产品如双酚AF、六氟异丙醇、六氟异丁烯、六氟异亚丙基二肽酸、2-烯丙基六氟异丙醇、麻醉剂七氟醚和含氟聚酰亚胺等都是医药、生化、微电子和航天等高科技领域所需产品。

2.3 全氟聚醚(PFPE)

全氟聚醚是一类比较特殊的全氟高分子化合物,其平均分子质量在500~15 000,分子中仅有C、F、O 3种元素。PFPE分子中氟原子代替了氢原子,从而以更强的C—F键代替了烃类中的C—H键,并且C—O、C—C强共价键的存在以及PFPE分子中性的特点,使得PFPE具有较高的热稳定性和氧化稳定性以及良好的化学惰性和绝缘性。

按照所用单体和聚合方法的不同,可以得到K型、Y型、Z型和D型4种不同分子结构的PFPE[12]。其中K型是六氟丙烯氧化物在CsF催化下通过聚合而形成的一系列支链聚合物,结构式为CF3CF2CF2O[CF(CF3)CF2O]nCF(CF3)COF;Y型是在紫外光的作用下将HFP通过光氧化作用而形成的聚合物,结构式为CF3O(C3F6O—)p(—CF2O—)qCF3。比较常用的Y型其平均分子质量一般在103~104之间。

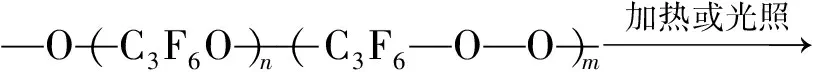

意大利Montefluos 公司采用氟烯烃直接光氧化法制备全氟聚醚。以四氟乙烯或六氟丙烯为原料,在低温下与氧一起经紫外光照射,氧化聚合而得到结构略有不同的聚醚。除酰氟端基外,主链上还存在过氧化基团。例如:由HFP制得通式为—O(—C3F6O—)—(C3F6—O)—m的粗产物,经加热或光照消除不稳定的过氧化基团,再用元素氟稳定端基:

全氟聚醚的主要应用包括1)航空航天行业:在绝对真空的太空环境下,普通润滑油流失率非常高,全氟聚醚油在绝对真空苛刻条件下,流失率极低,完全满足长期使用条件;2)汽车机械行业:全氟聚醚油脂具有优异的润滑性能,成膜能力是普通润滑剂的3倍,抗氧化、低挥发、不结焦、不积炭、抗腐蚀、耐磨损、抗极压性好,能够适合各种环境的应用,特别是在极度高温和恶劣环境下的使用;3)电子化工行业:全氟聚醚适用于诸如等离子蚀刻、化学蒸汽沉积和离子植入等各种半导体集成块生产工艺中机械真空泵的润滑;4)核工业:在核工业浓缩铀生产中,用作超速离心机的轴承润滑剂必须在130 ℃高温下能抵抗六氟化铀的化学冲击和低蒸汽压,而全氟聚醚是唯一能够抵抗腐蚀的材料。

2.4 六氟丙烯齐聚物

六氟丙烯齐聚反应可以定量地生成二聚体和三聚体的混合物,杜邦公司1959年已经有专利报道,但到20世纪70年代才有重要发展。日本石川延男教授在1977年对六氟丙烯齐聚物的结构作了详细解释[13]。六氟丙烯在非质子溶剂中以氟离子为催化剂发生齐聚反应,主要产物有二聚体(C8F12)和三聚体(C9F18)。

六氟丙烯齐聚物与苯酚反应生成全氟烷基苯基醚,与发烟硫酸反应则可以制备磺酸盐型表面活性剂,如与氯磺酸反应,则可以在苯环上引入磺酰氯基,进一步反应制备各种含氟表面活性剂。而六氟丙烯三聚体与对羟基甲酸反应的产物再与二氯亚硫酰(SOCl2)等氯化试剂反应,则可生成全氟烃苯酰氯(C9F17OC6H4COCl),进一步反应可以制备与全氟烷基酰氯类似的各种表面活性剂。

2.5 第四代制冷剂HFO-1234yf

众所周知,随着越来越多旨在减少氢氟烃温室效应的全球环境法规和政策的出台,第四代制冷剂HFO-1234yf备受关注。该产品具有零臭氧消耗潜能值(ODP)、微可燃和较低的全球变暖潜能值(GWP小于1)的特点,是继氢氯氟烃(HCFC)和氢氟烃(HFC)之后的新一代ODS替代品。

HFO-1234yf可帮助汽车厂商满足欧盟对于汽车空调制冷剂的要求。HFO-1234yf作为HFC-134a的替代产品,具有制冷能效高、安全性高等优点,并且不需要改变现有成熟的汽车设计、工程制造和服务的行业标准及惯例,是汽车空调行业节能减排的优选方案。2017年全球HFO-1234yf市场规模为34.4亿美元,到2022年底将达到385亿美元,在2017—2022年期间以62.14%的复合年增长率增长,未来发展前景值得期待。

目前可以通过六氟丙烯为原料,采用加成消去法生产HFO-1234yf。第一步:氢气与六氟丙烯进行催化加成反应生成六氟丙烷;第二步:将六氟丙烷通过消去反应生成五氟丙烯(HFO-1225ye);第三步:生成的五氟丙烯同样与氢气进行催化加成反应生成五氟丙烷;第四步:五氟丙烷经消去反应最终生成产品四氟丙烯(HFO-1234yf)。具体反应式如下:

(1)

(2)

(3)

(4)

该工艺中原料六氟丙烯到五氟丙烯的转化率为98.2%,五氟丙烯到四氟丙烯的转化率为97.1%,总转化率为95.2%。

2.6 含氟医药中间体

由于氟原子半径小,又具有较大的电负性,它所形成的C—F键键能要比C—H键键能要大得多,明显增加了有机氟化合物的稳定性和生理活性。含氟精细化学品包括含氟医药、含氟农药、含氟染料及其中间体、氟碳表面活性剂、其他含氟精细品等多个门类。含氟有机化合物具有较高的脂溶性和疏水性,促进其在生物体内的吸收与传递速率,使生理作用发生变化,所以很多含氟医药和农药具有相对用量少、毒性低、药效高、代谢能力强等特点,使其在新医药、农药品种中所占比例越来越高。

3 结语

六氟丙烯的重要性仅次于四氟乙烯和偏氟乙烯,是诸多含氟共聚物的共聚单体,用于氟橡胶FKM26、FKM246和氟塑料F46、可熔性聚四氟乙烯、乙烯-聚四氟乙烯的生产;也是多种含氟化合物的中间体,用作六氟环氧丙烷、七氟丙烷(HFC-227ea或R227)、氟表面活性剂的原料。可以预见,在未来六氟丙烯的需求量必定与日俱增,带动六氟丙烯的发展,能获得较好的经济效益和社会效益。