高桩承台钢砼组合吊箱施工技术研究与应用

2022-12-26田先将TIANXianjiang

田先将TIAN Xian-jiang

(中铁十五局集团第三工程有限公司,成都 610097)

1 工程概况

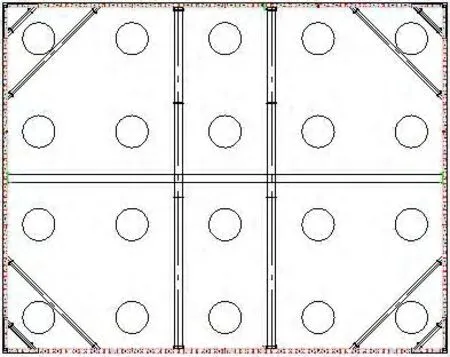

马古富力大桥位于坦桑尼亚境内维多利亚湖上,连通姆万扎省基贡戈-布西西地区,主桥为100+160+160+100m悬灌梁,主墩位于湖汊中央,下部结构为群桩承台、双室空心墩身,主墩附近水深超过10m,淤泥深度10~40m不等,大多数时候湖面有较大风浪,本项目承台设计为部分位于水面以下,考虑到施工环境的特殊性,通过综合比对各方案优劣,最终选定“高桩承台钢砼组合吊箱”作为承台围堰,本桥主墩吊箱围堰平面布置见图1所示。

图1 吊箱围堰平面布置图

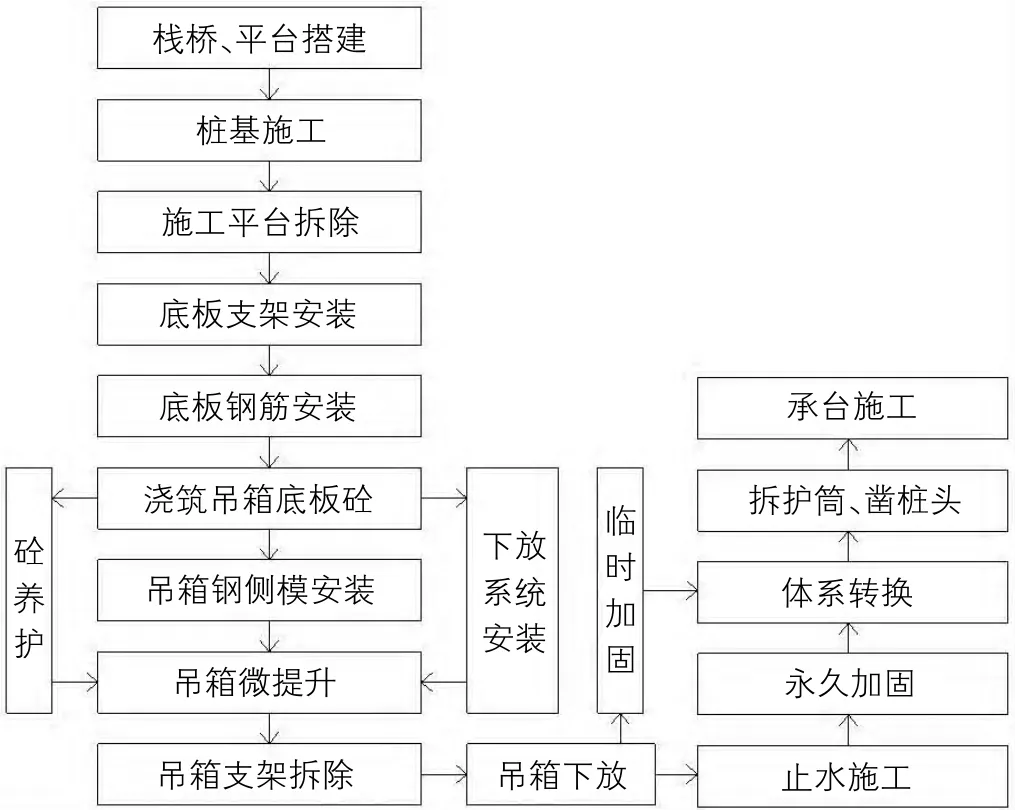

2 工艺流程

工艺流程及各工序逻辑关系见图2所示。

图2 吊箱法施工承台工艺流程图

3 各关键工序控制要点

3.1 桩基施工

关键控制点:如何将桩基施工对组合吊箱下放的负面影响降至最低。

桩基的垂直度至关重要,若控制不好,最直观的影响是吊箱下放过程中极有可能剐蹭护筒壁,造成无法安装气囊,不能正常止水,甚至吊箱无法完全就位,情节严重的甚至造成吊箱倾覆的重大安全隐患。

护筒连接质量要高度重视,焊缝不宜有突出或尖刺,不宜采用外侧夹板焊,前者有划伤或刺破气囊的风险,后者除了会划伤气囊外还会造成气囊无法密贴护筒周边导致漏水。

3.2 吊箱底板现浇支架安装

关键控制点:搁置牛腿如何才能方便安拆且合理受力。

所有护筒开窗底部标高一致,并且所有搁置牛腿均穿过护筒轴心位置,尽可能使整个现浇支架平衡受力,能最大限度地减小拆除时出现卡死或摩擦过大无法抽出的风险。

3.3 吊箱底板现浇

关键控制点:现浇底板施工质量的主要控制要素。

首先,确保预埋件的数量和埋设精度。本项目主要预埋件有:剪力健、拉压杆、下吊耳连接、止推块、气囊出气口、侧模安装槽、集水井等相关联预埋件,任何一个预埋件均应确保数量、位置埋设准确,否则找不到替代,对吊箱的下放增加不可估量的难度。

其次,加强控制混凝土的浇筑质量。重点控制混凝土密实度,由于施工面积超1000m2相对较大,厚度仅38cm相对较小,为了确保混凝土施工质量,现场采取的主要措施有:分班作业防止人员疲惫控制不到位、加密夜间照明设施防止视线盲区、工班长分区管理避免管控漏洞、超量配备浇筑工具出现损坏能及时更换等。

3.4 吊箱钢侧模安装

关键控制点一:如何实现超大型钢模板无缝拼接。

本项目超大型模板处于犄角位置是设计为相互卡扣,若所有模板逐块安装,最后两块模板大概率不是间隙不足就是无法密贴,对于需下水作业的吊箱来说以上两个问题都是致命的。有效的解决办法是采取从某个角开始到对角结束,并且将最后犄角位置合模的两块模板用两台履带吊同步安装的方式。

关键控制点二:如何有效防止钢侧模间、侧模与底板间缝隙漏水。

因吊箱需部分入水作业,若控制不好钢模板之间以及钢侧模与吊箱底板之间缝隙则极易出现漏水,为此现场多措并举,最终实现了理想的止水效果。其一是底板上留设侧模卡槽,增强侧模与底板之间的嵌合度;其二侧模安装前,在侧模卡槽每处侧模拼接部位制作30cm见方的灰饼,其间铺设干硬性砂浆,利用侧模自重将干硬性砂浆压实,如此可以有效避免侧模与底板间因操作误差出现高度不一致不能密贴;其三是侧模之间、侧模与底板之间均垫有慢速膨胀性止水胶垫,此胶垫的承压效果和后期止水效果上大大优于各种快速膨胀材料;其四是吊箱整体起吊前务必先将底板与钢侧模之间加强整体受力的反拉杆全部上紧,防止吊箱起吊后因底板集中受力变形,造成底板脱离侧模的问题。

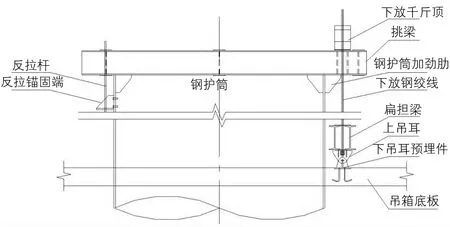

3.5 下放系统安装

本项目下放系统自下而上由吊耳组件、扁担梁、钢绞线、托梁、千斤顶组成,各组件关系见图3所示。

图3 下放系统图

关键控制点:如何提高下放系统的安全可靠性。

吊耳组件须保证焊接质量及安装姿态,吊耳间距须与扁担梁相匹配,吊耳孔须圆润避免产生应力集中,吊耳厚度或前端宽度不得小于设计要求。

扁担梁各焊缝须饱满,锚垫板宽度、厚度须满足设计要求。

钢绞线孔位须上下对应,锚固端夹片务必全部全程处于夹紧状态,务必确保每根钢绞线均处于同步受力状态。

托梁设计为一端张拉另一端反拉,安装部位务必准确且整体水平,不得出现钢绞线位置偏移斜拉,造成扁担梁挤压护筒的现象。

千斤顶连接管线长度足够且进行可靠保护,液压油及时更换,专人操作。

针对以上各种问题,最有效的解决办法是提前核算各部位受力,确保各组成部件型号、材质有足够的安全储备,确保各部件安装状态及工作性能满足设计要求,任何部位出现问题都极有可能引起蝴蝶效应,进而造成不可估量的严重后果。

3.6 模板支架拆除

本项目模板支架宽28.5m,长36m,区域湖水深超过10m,模板支架到钢栈桥间距约2m。

关键控制点一:方管、底模板如何实现安装时稳固而拆除时顺利脱落。

在吊箱底模板安装时,应确保各构件安装牢固,分配梁、方管、木模板之间均采用淬火铁丝绑扎。在保证牢固的前提下,为了降低拆除困难,方管与分配梁之间采取满扎,但木胶板与方管之间只对四角、周边部位进行绑扎,且木胶板与方管之间绑扎的淬火铁丝接头部位不能伸入混凝土方向。

底模板拆除前,将固定分配梁、方管、木模板之间的淬火铁丝全部剪断,解除彼此之间的束缚,如此吊箱底板提升时,分配梁、方管因自重保持原位不动,木模板也能轻松拆除。

关键控制点二:如何在支栈桥与吊箱间空隙狭小的情况下安全、顺利拆除纵向分配梁。

纵向分配梁长度30m,湖水深度超过10m,若直接抽出,极有可能插入淤泥内无法抽出。在综合考虑保证施工安全和不影响纵向分配梁后期使用的前提下,将其纵向切割成三段,切割位置分别位于第二、三根桩搁置牛腿的拼缝处,如此三段长度分别为11.25m、7.5m、11.25m。选此处的考虑主要有四点:其一,方便切割操作,人在护筒内即可完成操作;其二,无需增加投入更多设备;其三,只需起吊端头偏移少许,缓缓落钩至尾端落入水中即可,拆除过程未增加任何安全隐患;其四,再次使用前对接焊部位仍位于搁置牛腿上,只需对缝焊接即可满足要求,不存在安全、质量隐患。

3.7 吊箱下放

关键控制点:如何控制吊箱底板整体同步、平稳下放。吊箱下放分四个步骤,提离分配梁→吊箱整体提升25cm→下放至距水面10~40cm→下放到位并固定。

对下放系统、模板结构、结构间连接做全面检查,确保下放系统各构件均处于安全工况,确保提升过程无多余约束,并对关键部位进行加强,条件允许的情况下对最关键部位尽量做成超静定结构。

第一步,将吊箱整体提离分配梁2~5cm,检查各千斤顶及各组件受力情况,对受力不合理的千斤顶及周边千斤顶进行系统调整,确保每个千斤顶受力情况与理论应力相对应。

第二步,吊箱整体提升至25cm,方便模板支架拆除,考虑吊箱提升完成后需要留足一个礼拜时间拆除吊箱底部模板支架,拆除人员需要进入吊箱下面施工,为了确保施工人员的安全,需在吊箱提升25cm后进行临时固定,固定措施主要有:护筒周边插入木楔,临时焊接拉压杆,有效抵消水平风荷载对吊箱造成的不均匀受力。

第三步,吊箱平稳下放至距水面10~40cm,再次核实每台千斤顶的受力情况,排除异常后进行下放最后一步的准备工作。主要有:气囊姿态梳理,防止扭曲或被挤压;导向杆单端焊接,降低入水后水浪、大风等外部荷载对吊箱的干扰;排查吊箱底板与钢侧模之间和刚侧模彼此间缝隙是否变宽,若有提前处理,或记录部位方便入水后找准位置对症下药。

第四步,下放至设计位置,确定标高无误后迅速对吊箱进行固定,主要固定部位为拉压杆和导向杆。本项目为了便于拉压杆水下安装,特意设计成下部为插销、上部为电弧焊的方式,下放之前将下部安装上,就位后迅速焊接。

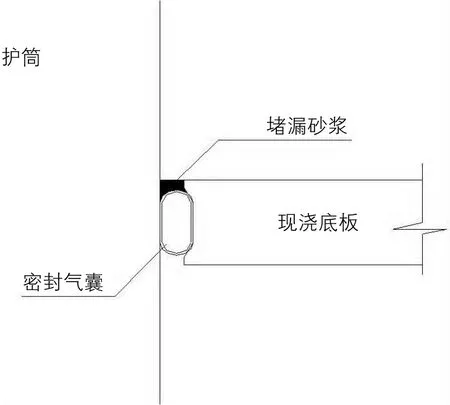

3.8 止水施工

关键控制点:入水1.1m施工吊箱如何实现无水施工环境。

护筒周边采用气囊作为主要密封材料,局部关系见图4所示。气囊安装在现浇底板与护筒之间缝隙处,待气囊充气完成后在其上浇筑环形封堵混凝土,旨在保护气囊不受电焊破坏。为了防止气囊漏气或压力不足产生松动,所有气囊自充气完成开始直至浇筑混凝土全过程需保持气压不低于0.8MPa。

图4 护筒周边与现浇底板间隙防水示意图

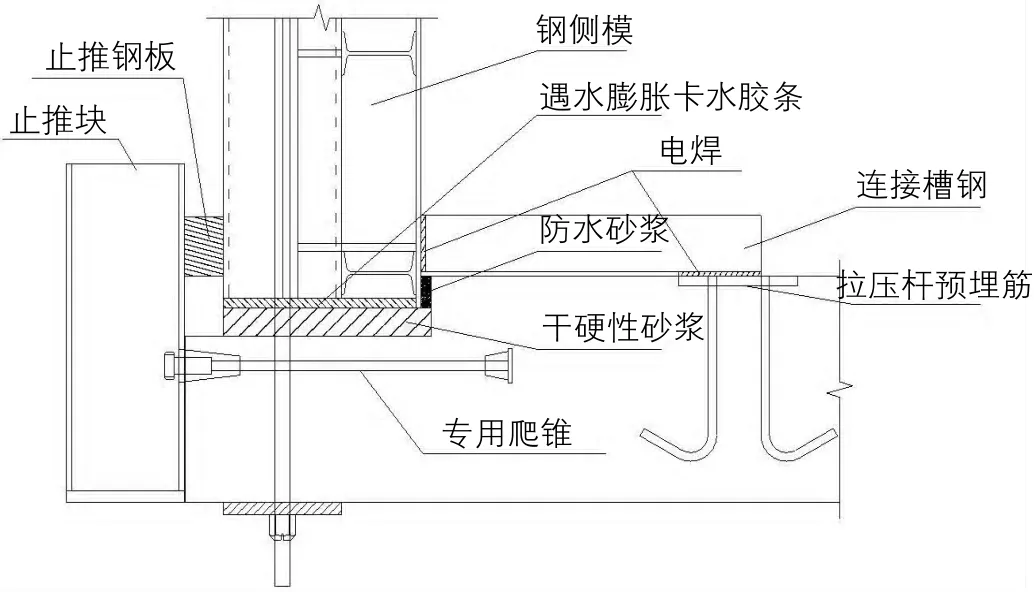

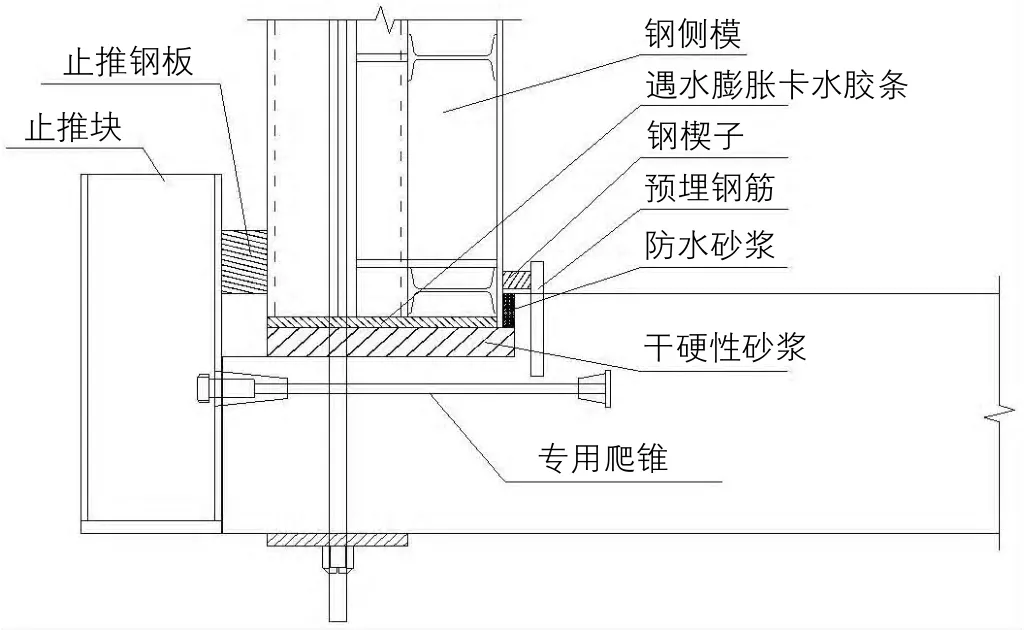

钢侧模间以及钢侧模与吊箱底板间采用止水胶垫作为主要密封材料,辅以硬防水,并对外侧模进行两道硬加固。第一个加固措施是每处拉压杆预埋钢板处,下放前焊一根10号工字钢,外端顶住钢侧模,见图5所示;第二个硬加固是无拉压杆部位的加密内撑,见图6所示,当第一个措施不能确保每1.5m间距有一处内撑时增设,提前预埋钢筋头,辅以三角钢楔子进行加固,可有效减小模板侧向弯曲,进而引发漏水问题。

图5 有拉压杆处底板与钢侧模间防水示意图

图6 无拉压杆处底板与钢侧模间防水示意图

3.9 体系转换

关键控制点:何时拆除千斤顶最合适。

吊箱下放就位后,按工序前后次序应是:焊导向杆,焊拉压杆,安装气囊并充气,浇筑水下封堵混凝土,抽水及止水,清理吊箱,焊接剪力健,切割钢护筒,凿桩头。按受力最合理状态考虑,在剪力健均匀焊接了超过三分之一的数量时拆除千斤顶最为合适。

焊导向杆和拉压杆的主要目的是抵消侧向水压力、波浪、水平风力对吊箱的扰动,拉压杆靠近现浇底板端是插销连接,对吊箱的固定效果有限,结构抵抗力不足以代替千斤顶。只有在焊接了一定程度的剪力健后,使剪力健与护筒有效连接,并使连接抵抗力远超千斤顶全程最大受力状态,此时拆除千斤顶才能在给吊箱提供合理的安全保障。

4 结语

实践证明,本项目采用“高桩承台钢砼组合吊箱”围堰施工承台收效理想,此方法操作简便,省工省时,并且足够安全可靠。可以预见,即便环境再恶劣数倍依然可以毫无顾虑地采用此方法,并能起到事半功倍的效果,避免了投入大量的大型设备。