叠层结构Al3Cu合金的微观组织和力学性能研究

2022-12-26丁福帅李秋书吴瑞瑞

丁福帅,李秋书,吴瑞瑞,袁 伟

(太原科技大学 材料科学与工程学院,太原 030024)

铝铜合金按加工方式属于形变铝合金和热处理强化型铝合金[1-2],它具有密度小、抗拉强度高、韧性好、成型性和焊接性好等优点,广泛应用在航空航天、国防军工、汽车轨道等领域。

目前,关于扩散连接参数与结合质量关系的研究较多,主要集中在两层之间异种材料的扩散连接。吴凡等人研究1420-7B04异种铝合金扩散连接,发现连接界面包含冶金结合区和未结合区[3],提高连接温度、压力和时间可以提高结合区域的抗拉强度。徐潇等研究2196Al-Cu-Li合金热压缩变形,得出界面冶金结合的关键因素是[4],晶粒边界凸起或者颗粒刺激形核发生非连续动态再结晶,以及晶界的迁移。近年来,叠层材料的非均匀组织区域力学性能差异明显,非均匀区域的协同效应超过了传统强化机理对强韧性匹配的作用[5],迅速发展成为一个热门领域。优化扩散连接参数可以改善结合质量从而实现界面冶金结合,在此基础上结合液压工艺制备叠层结构材料的研究较少,具有重要的研究意义和发展前景[6-7]。

本文研究将80%轧制态和退火轧制态Al3Cu合金圆片交替叠层为11层圆柱,在保温阶段加载不同连接压力,在特定参数下进行扩散连接,最终液压至目标尺寸,从而获得制备叠层结构Al3Cu合金的最佳工艺参数,并对合金的组织和性能进行分析。

1 实验方法

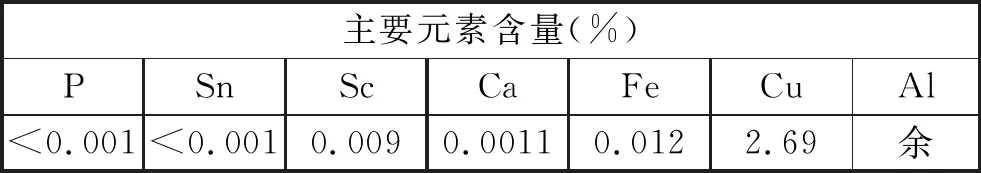

原始材料是铸态Al3Cu合金棒材,其主要元素含量如表1所示,在500 ℃保温24 h进行均匀化退火,以消除成分偏析和枝晶偏析[8]。

表1 Al3Cu合金主要元素含量表

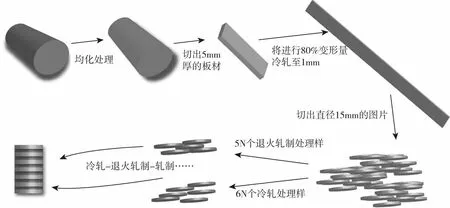

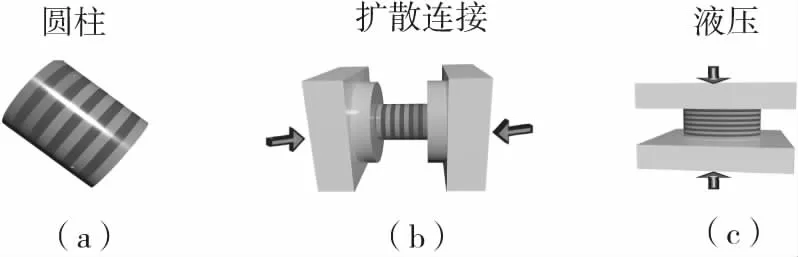

交替叠层圆柱准备过程:首先从均质棒材上切下5 mm厚板材,标记轧向并轧到1 mm,工程应变为80%.其次从1 mm板材上切出Φ15 mm圆片,其中5N个圆片在575 ℃1 h完全再结晶退火[9],6N个保持轧制态(N为正整数),用400#砂纸打磨,较粗糙的表面可以获得更多的局部塑性变形区域,有助于分散破碎氧化膜从而提高扩散连接质量[10]。最后圆片在超声波清洗机中先用丙酮(清洗30 min)后用酒精(清洗20 min)处理,然后按轧制-退火轧制-轧制……交替叠层为11层圆柱,交替叠层次数为奇数,以确保对称性。图1为交替叠层圆柱的制备过程。

图1 交替叠层圆柱制备过程

在扩散连接阶段,首先将热电偶点焊在圆柱中心,放入Gleeble3800热模拟试验机工作舱,两端砧子与圆柱上下表面垫一层石墨片,原因是石墨片的导电和导热性良好,具有优异的耐高温和抗热震性,防止圆柱与砧子发生扩散连接。

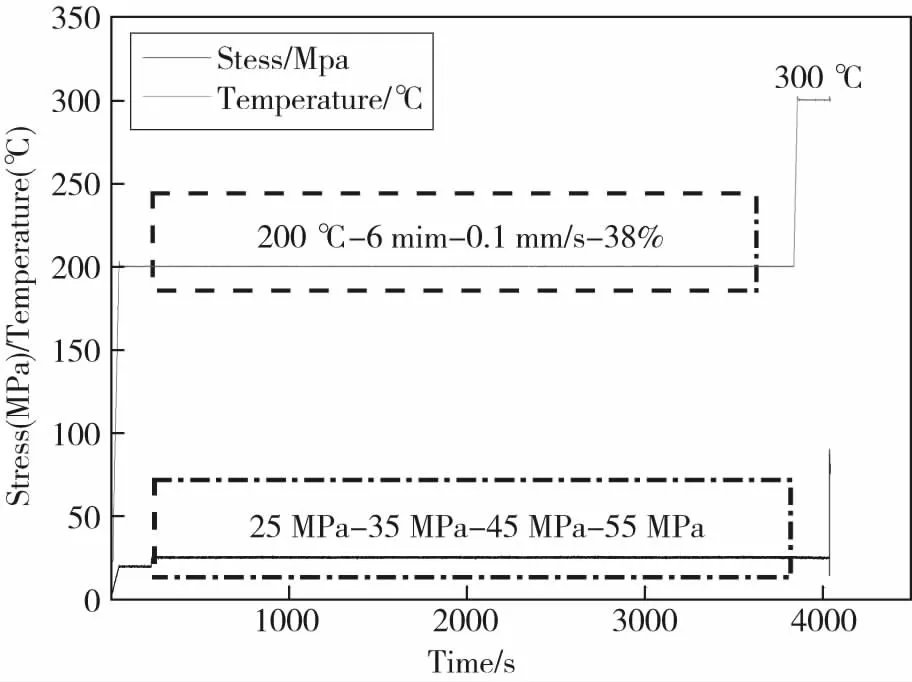

之后在真空条件下,以5 ℃/s加热到200 ℃,加载不同连接压力保持60 min,结束后升温至300 ℃,以0.1 s-1应变速率进行38%变形量的扩散连接。扩散连接温度、压力与时间的关系如图2所示。

图2 扩散连接温度、压力与时间的关系图

在液压阶段,完成扩散连接的样品在WAW-1000微孔电液伺服试验机上以10 mm/min移动速度液压至1 mm,制备叠层结构Al3Cu合金。叠层结构Al3Cu合金制备过程如图3所示。

图3 叠层结构Al3Cu合金制备过程示意图

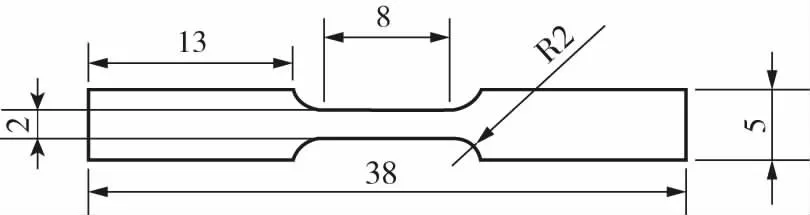

选取叠层结构Al3Cu合金轧制和压缩(RD-ND)面作为研究对象,进行显微组织观察(金相表征、SEM和EDS表征、TEM表征)和力学性能测试。显微硬度在HV-1000B显微硬度计上测量,载荷25 kgf,加载时间为15 s.拉伸试样的尺寸(mm)如图4所示,拉伸性能测试在 WDW-E100D 微机控制电子式万能试验机上以0.5 mm/min进行拉伸[11]。

图4 叠层结构Al3Cu合金拉伸试样尺寸

2 结果和讨论

本次实验研究保温阶段不同连接压力的扩散连接和液压对叠层结构Al3Cu合金结合质量的影响,从而确定最佳工艺参数,然后分析合金的组织和性能。该连接压力是实验中的唯一变量,局部发生不同程度的塑性变形,相邻层的间距减小[12]。保持温度(200 ℃保温,300 ℃压缩),扩散连接接头的峰值应力(88~90)MPa以及液压变形参数(室温10 mm/min移动速度)一致。

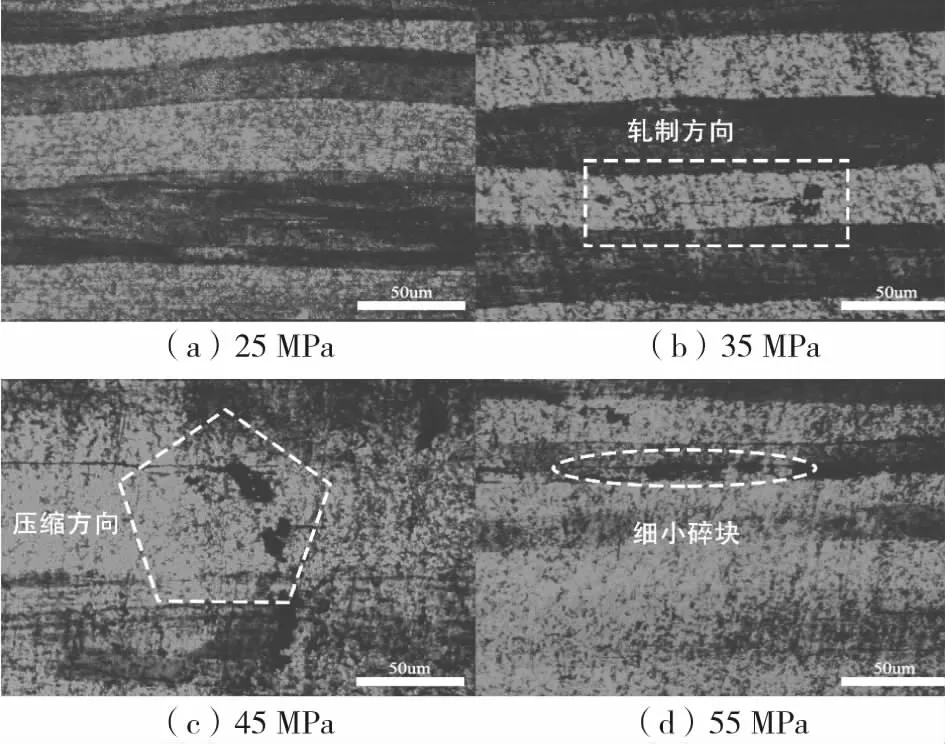

2.1 叠层结构Al3Cu的金相表征

图5(a)保温阶段25 MPa连接压力下,叠层结构Al3Cu合金的金相图,界面结合良好,轧制和压缩方向均未无微孔和裂缝,轧制层与退火轧制层存在明显区别,非均匀变形导致界面弯曲。图(b)在35 MPa连接压力下,界面平直,结合质量下降,出现轧制方向的裂缝。图5(c)在45 MPa连接压力下,轧制方向和压缩方向都出现微孔、裂纹,导致结合质量较差。图5(d)在55 Mpa连接压力下,界面出现破碎现象,相邻层未结合。保温阶段连接压力为25 MPa时,可以制备叠层结构Al3Cu合金。连接压力从35 MPa增到55 MPa,轧制、压缩方向以及界面处均出现缺陷,这是由于铝铜合金的热塑性差,加热容易膨胀,压力增加过度导致较大塑性变形,出现不同程度的裂开现象[13-15],严重影响结合质量。

图5 保温阶段不同连接压力下叠层结构Al3Cu合金的金相图

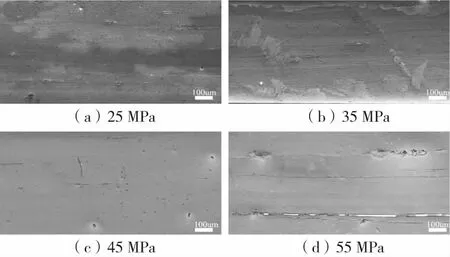

2.2 叠层结构Al3Cu的SEM微观结构表征

图6(a)当连接压力为25 MPa时,界面结合良好,肉眼看不到微孔和缝隙。图6(b)当连接压力为35 MPa时,界面出现微孔,整体结合良好;图6(c)当连接压力为45 MPa时,沿轧制方向界面处出现少量裂缝;图6(d)当连接压力为55 MPa时,界面在压缩方向出现凸起的缺陷,且存在连续的缝隙,结合极差。

图6 保温阶段不同连接压力下叠层结构Al3Cu合金的SEM图

产生上述现象的原因是,铝铜合金的热塑性差,承受压力过大时会出现裂开现象。进一步验证当保温阶段连接压力为25 MPa时,可以制备叠层结构Al3Cu合金。

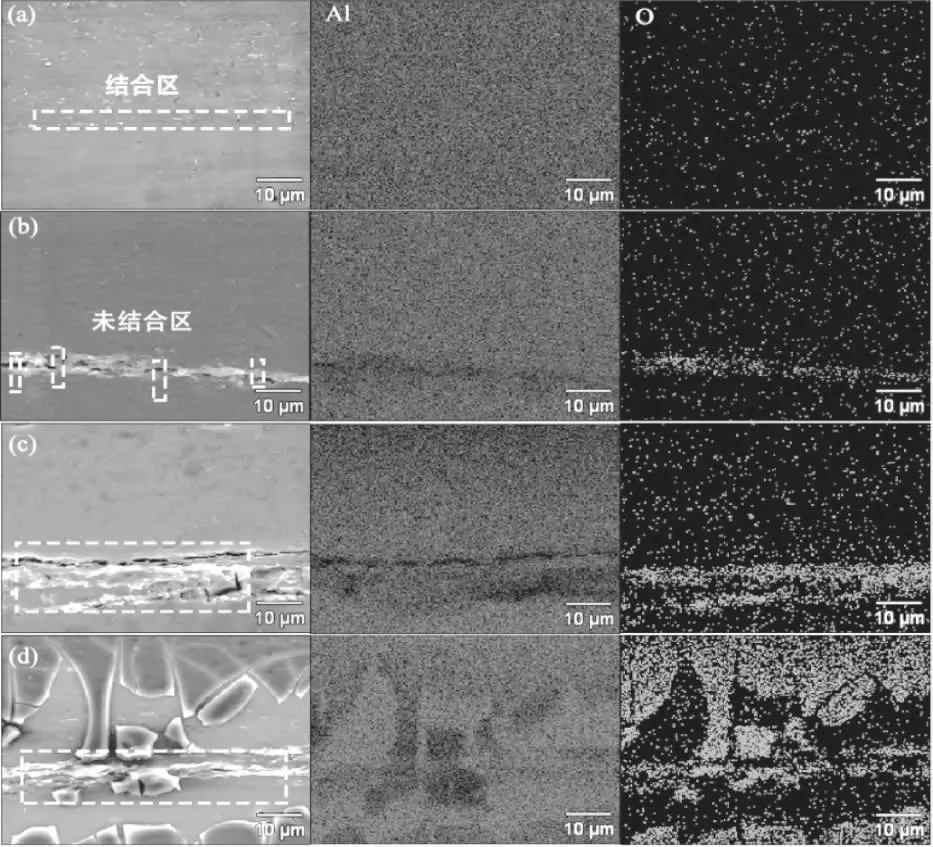

2.3 叠层结构Al3Cu合金的EDS微观表征

在图7中,从(a)到(d),保温阶段连接压力从25 MPa增至55 MPa,裂纹越来越大,未结合区面积逐渐增大,相应氧元素含量也增加。同时,界面两侧氧元素含量差异增大,结合质量越来越差。

图7 保温阶段不同连接压力下叠层结构Al3Cu合金的EDS图

产生裂纹的原因是铝铜合金表面在空气中形成一层致密氧化膜,氧化膜具有较高的熔点,难以去除。结合界面的摩擦变形,使氧化膜破碎,部分氧化膜碎片聚集在界面的凹陷处,阻止层间原子接触而形成裂纹。在保温阶段25 MPa连接压力下,界面凹陷处的氧化膜破裂,向两侧均匀分散,界面间隙消失,从而提高连接质量,实现冶金结合,制备出结构稳定的叠层结构Al3Cu合金。

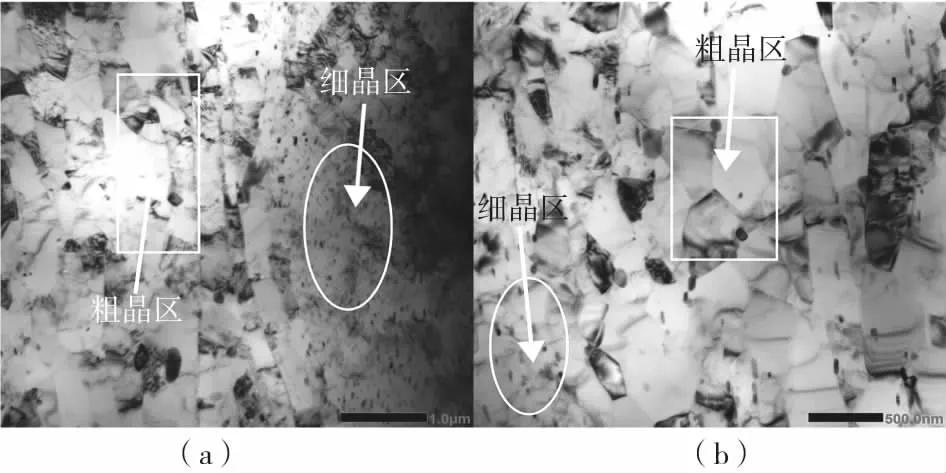

2.4 叠层结构Al3Cu 合金的TEM微观表征

图8(a)和图8(b)是扩散连接保温阶段25 MPa连接压力下,叠层结构Al3Cu合金不同放大倍数的TEM图,轧制层和退火轧制层的显微组织差异很大,矩形区域是低位错密度、晶粒较粗的退火轧制层,椭圆区域是高位错密度、晶粒较细的轧制层。

图8 叠层结构Al3Cu合金的TEM图

同时,粗晶区与细晶区充分结合,形成具有非均匀区域的叠层结构。在位错累计的基础上,相邻层和界面之间结构的差异性会发生非均匀变形,非均匀变形诱导额外加工硬化,可以提供较高的屈服强度和更高的延展性。

2.5 叠层结构Al3Cu合金的力学性能

图9表示保温阶段Al3Cu合金不同连接压力扩散连接的真实应力-应变曲线。在初始变形阶段,随着应变的增加,不同连接压力对应的真实应力急剧上升,这是位错密度快速增加以及位错运动受阻造成的加工硬化现象。随着应变的增加,真实应力增加到峰值应力,然后下降并保持稳定,这是一种位错存储能积累,位错运动增加,位错密度降低的动态软化现象,最终加工硬化和动态软化达到平衡并保持稳定。分析可得,保温阶段不同连接压力扩散连接对应不同的局部塑性变形。当连接应力为25 MPa时,发生ε≈0.027的局部塑性变形,扩散连接接头的峰值应力基本保持一致(88~90)MPa.

图9 保温阶段Al3Cu合金不同连接压力下扩散连接的真实应力-应变曲线图

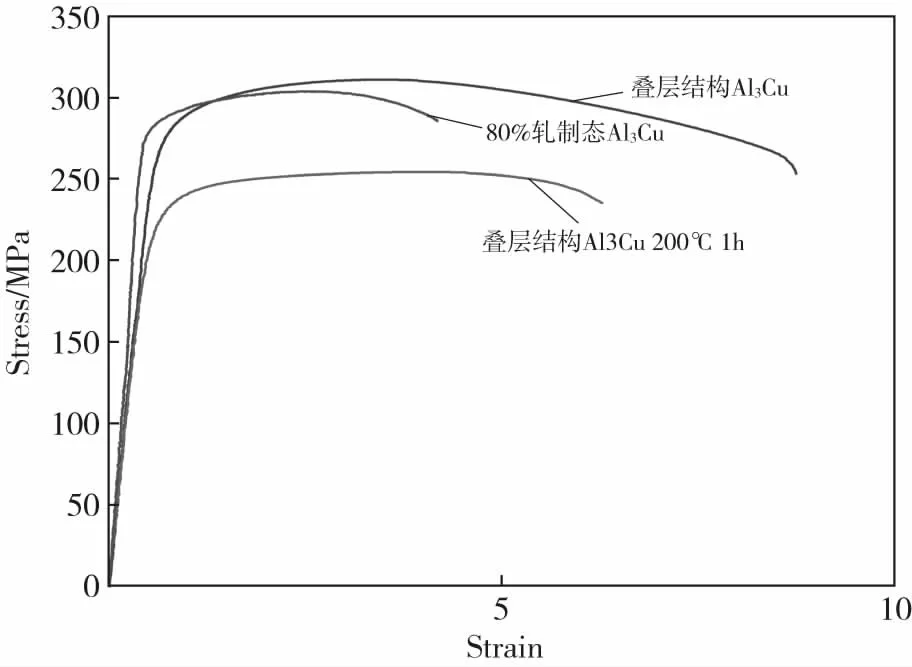

图10表明,与80%轧制态Al3Cu合金相比,叠层结构Al3Cu合金的抗拉强度由301.44 MPa升至310.16 MPa,延伸率由4.1增至8.3,实现优异的强韧性匹配。经过200 ℃1 h热处理,强韧性均有所下降,200 ℃1 h的退火参数并不能改善力学性能。

图10 叠层结构Al3Cu合金及其200 ℃退火1 h和80%轧制态Al3Cu合金应力-应变曲线

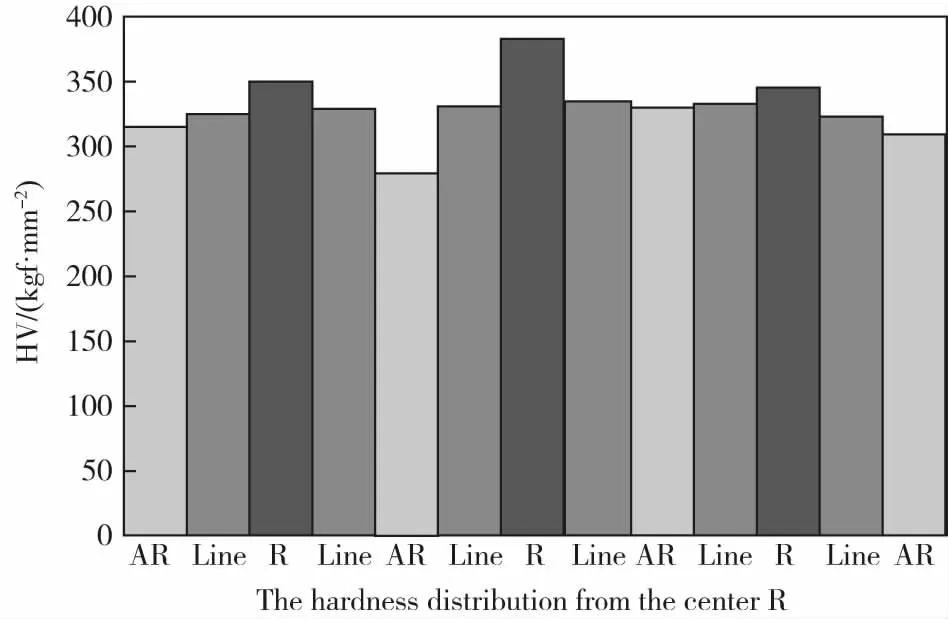

2.6 叠层结构Al3Cu合金的显微硬度

图11是叠层结构Al3Cu合金在RD-ND面的轧制层(Rolling)、退火轧制层(Annealing Rolling)以及界面(Line)的硬度分布。正中心R层硬度较高,界面处硬度次之,AR层硬度较低,界面处硬度在R层和AR层之间。

图11 叠层结构Al3Cu合金距离中心R(轧制层)层的显微硬度分布

轧制层、退火轧制层和界面处的平均硬度分别359.12 HV、 308.67 HV和329.18 HV.界面平均硬度介于轧制层和退火轧制层之间。非均匀区域变形引起各层和界面处的硬度差异,从而验证了叠层结构Al3Cu合金的结构的不均匀。

3 结论

(1)叠层结构Al3Cu合金的最佳工艺参数:在保温阶段25 MPa连接压力和特定参数下进行38%扩散连接,然后液压至1 mm.

(2)叠层结构Al3Cu合金界面处的氧化膜被均匀分散到相邻层,粗晶区和细晶区充分结合,形成具有非均匀区域的叠层结构。

(3)叠层结构Al3Cu合金界面处的平均硬度值为329.18 HV,介于轧制层和退火轧制层之间。与80%轧制状态相比,抗拉强度由301.44 MPa提高为310.16 MPa,延伸率由4.1增至8.3,这表明实现了优异强韧性匹配。