精密电流互感器自动化检定装置系统设计

2022-12-24王永兴刘罡姜春阳

王永兴,刘罡,姜春阳

(1.大连理工大学,辽宁 大连 116024;2.国网辽宁省电力有限公司营销服务中心,辽宁 沈阳 110006;3.中国电力科学研究院,湖北 武汉 430074)

0 引言

随着我国电力事业的快速发展,精密电流互感器在计量领域使用日益广泛。目前,精密互感器的检定管理模式已形成由省市集中招标、集中采购、集中检验、统一配送的管理模式。因此,精密电流互感器在省级计量检定部门检定工作量大幅提升。传统校验检定方法采用人工切换变比方式,存在劳动强度大、效率低等缺点[1-3]。因此,亟须研制一种精密电流互感器自动化检定装置。

文献[4-6]研制了不同类型的电子式高精密电流互感器校验仪,通过校验仪完成精密电流互感器自动化检定;文献[7-8]通过软件方式完成精密电流互感器的半自动化检定;文献[9-10]通过介绍了检定系统一次侧切换方式的研究。上述方法均存在一定的局限性:校验仪自动化检定法对互感器校验仪依赖程度过高,一旦互感器校验仪出现故障则无法完成检定。软件自动化检定实质上只能自动完成同一变比内不同测量点,对于不同变比的切换仍需手动完成。一次侧切换方式着重对硬件进行升级改造,缺乏对软件系统的设计。文献[11-16]对低压电流互感器自动化检定进行了不同程度的研究,但未应用于高准确度等级的精密电流互感器。

提出一种基于高性能的单片机和CPLD 芯片的精密电流互感器自动化检定装置,采用单片机和CPLD 芯片控制一次、二次的接线更换,实现自动升流、自动变比切换、自动检定等功能。

1 系统整体结构设计

系统整体结构如图1所示,主要由PC机、互感器校验仪、调压器、升流器、RS485 总线和互感器检定线路组成。其中,互感器检定线路包括切换控制板、标准电流互感器一、二次接线和被试电流互感器一、二次接线。系统采用集中管理设计理念,事先根据检定规程要求和实际测量需求对软件进行测量流程预设,同时将切换控制板与标准电流互感器、被试电流互感器全部一次、二次端子连接,通过切换控制板内部继电器完成标准电流互感器、被试电流互感器一次端子和二次端子的导通。试验开始时,PC 机软件首先检测本次测量的标准电流互感器变比,并计算出需要导通的标准电流互感器、被试电流互感器一次端子和二次端子,通过RS485 通信接口下发指令,由切换控制板执行命令,进而完成标准电流互感器和被试电流互感器的一次、二次接线更换功能。当本次测量的变比完成试验即标准电流互感器、被试电流互感器的一次电流和二次电流均为零时,对切换控制板发出过零点信号,切换控制板通过RS485 通信接口向PC 机软件发出本次测量变比完成指令,进而PC 机软件开始进行下一变比的测量,如此循环完成自动变比切换功能。同时,PC 机软件根据检定规程要求和实际测量需求的预设指令,通过RS485 通信接口对互感器校验仪的不同测量点进行限定。当互感器校验仪达到所需测量点时,暂时停止调压器升压和升流器升流动作。由互感器校验仪完成本测量点误差数据的采集,并上传给PC 级软件。当完成误差数据的采集后,继续完成调压器升压和升流器升流动作,直至达到下一个所需测量点,如此循环完成同一变比的所有测量点的误差数据的采集上传功能。

图1 系统整体结构

按照检定规程要求或常见测量需求,对电流互感器进行检定时,设定额定电流为IN,额定负荷至少需要完成5%IN,20%IN,100%IN,120%IN下的基本误差测量,轻载负荷至少需要完成5%IN,100%IN下的基本误差测量。当突然完成上述测量点切换时,在标准电流互感器、被试电流互感器一次侧有可能产生高压电弧及谐波干扰,对被试电流互感器的计量准确度和稳定性产生影响[17-18]。为避免上述情况的发生,本研究检定系统中采用软启动策略,在切换控制板中对标准电流互感器的一次侧端子电压采用动态监视,当标准电流互感器、被试电流互感器的一次侧端子电压达到过零点时立即完成下一测量点的切换,有效地控制了高压电弧及谐波产生。

2 互感器检定线路设计

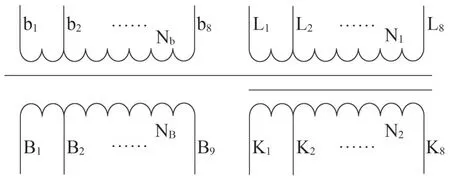

2.1 标准电流互感器结构

标准电流互感器结构如图2 所示。一次绕组N1的端钮为L1—L8,中间抽头式;一次补偿绕组Nb与它对应,其端钮为b1—b8,用来间接接地,即b1接一次极性端L1,与一次绕组非极性端L2—L8相对应的b2—b8接地;二次绕组N2也为抽头式,端钮为K1—K9;二次补偿绕组NB与二次绕N2组相对应,其端钮为B1—B9。各电流比的实际接线由标准和被试互感器铭牌提供,本文不再赘述。

图2 标准电流互感器结构

2.2 互感器检定线路

互感器检定线路如图3 所示(忽略补偿绕组Nb和NB)。标准电流互感器一次绕组极性端L10与被试电流互感器一次绕组极性端L11相连,标准、被试电流互感器一次绕组非极性端L20和L21接升流器。标准、被试电流互感器一次绕组与升流器总体呈串联状态,接收来自升流器的大电流。标准电流互感器二次绕组极性端K10与被试电流互感器二次绕组极性端K11相连,同时与互感器校验仪K 端子相连。标准电流互感器二次绕组非极性端K20与互感器校验仪T0端子相连。被试电流互感器二次绕组非极性端K21接负荷ZX后与互感器校验仪TX端子相连。互感器校验仪D 端子接地。标准、被试电流互感器二次绕组总体亦呈串联状态,通过互感器校验仪供电回路T0-TX端子和测差回路K-D端子完成对电流互感器计量误差的检定。

图3 互感器检定线路

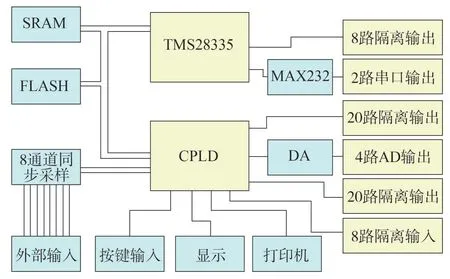

3 PC机内部数字电路设计

PC 机内部数字电路设计如图4 所示,主要由16位单片机TMS28335、可编程逻辑芯片CPLD、静态存取器SPAM、闪存存取器FLASH、MAX232 串口总线、DA 和AD 转换器、各路输入和输出模块组成。互感器检定线路得到计量误差、电流等参数通过外部输入模块通过8 通道同步采样模块传输至CPLD 中,CPLD 将参数通过SPAM 和FLASH 传输至单片机TMS28335 中进行数据处理。TMS28335 将处理后数据通过8路隔离输出和2路串口总线输出完成对图1中切换控制板的控制。同时CPLD 亦可将数据通过20 路隔离输出和经转换的4 路AD 输出传输至切换控制板。互感器校验仪显示数据由CPLD外设显示模块提供。按键输入功能和打印功能亦由CPLD实现。

图4 PC机内部数字电路设计

4 系统软件设计

基于TMS28335单片机和可编程逻辑芯片CPLD系统的检定装置,其软件系统采用CCS 开发平台,运用汇编语言编写。主程序流程如图5 所示,包括硬件系统启动、软件系统初始化、自动升流、设定百分点判断、测量点判断、数据自动上传等流程。首先将检定装置硬件系统电源启动,打开系统软件进行初始化,开始自动升流操作。系统开始进行设定百分点的判断,当未达到额定百分点时系统自动升流,当系统到达设定百分点时暂停升流,记录此时的检定数据。然后进行测量点结束的判断,当测量点未结束时则继续自动升流,并继续执行设定百分点的判断,当到达设点百分点同时测量点结束时,停止升流并将数据自动上传至软件系统中,检定流程结束。

图5 主程序流程

5 设备比对试验

为验证该检定装置试验性能,采用相同的标准电流互感器和被试电流互感器与人工试验台体进行设备比对。依据JJG 313—2010《测量用电流互感器检定规程》和JJG 1021—2007《电力互感器检定规程》要求[19-20]对被检电流互感器所有30 个变比均进行检定,试验时间和人数等信息如表1 所示。由表1可知,采用自动化检定装置无需换线人员,可节省1人的试验人数。同时由于在切换变比过程中自动检定装置单次时间仅需要0.5 min,人工试验台体需要2 min,因此自动检定装置试验总时间大大减少。设备比对表明:本精密电流互感器自动化检定装置可大幅提高试验效率,减轻人员劳动强度。

表1 设备比对试验信息

6 结语

提出一种精密电流互感器自动化检定装置,对系统整体结构进行了设计。对标准电流互感器内部结构和互感器检定线路进行设计和分析,给出PC 机内部芯片的数字电路图和系统软件的主程序流程图。在相同标准器和被试品条件下将本检定装置和人工检定台体进行设备比对,证明本检定装置可大幅提高试验效率,减轻人员劳动强度。

目前,本检定装置最大电流设计为5 000 A。当电流继续增大时对切换控制板的切换能力要求更高,会出现未完成自动切换现象。同时,切换控制板对消除互感器一次侧高压电弧和谐波的研究尚处于理论研究阶段,缺乏准确的应用验证。另外,切换控制板的使用寿命能否如标准电流互感器一样可以长期使用有待时间检验。因此,设计具有长使用寿命、可切换更大电流的切换控制板以及切换控制板对消除电弧和谐波的详细分析将是未来工作的主要方向,相关研究成果将在未来给出。