乳化剂的类型和用量对微表处性能的影响

2022-12-23董英运

董英运

(佛山市公路工程质量监测有限责任公司,广东 佛山528313)

由于沥青材料的老化,以及车辆荷载和环境的共同作用,沥青路面性能会随时间不断恶化,这是一个不争的客观事实。适时的预防性养护可以缓解沥青胶结料的老化,延长路面的使用寿命,改善路网的健康状况。因此,预防性养护也被认为是一种积极主动的路面养护策略,近十几年来被广泛应用于各级公路的养护计划[1-2]。

沥青路面预防性养护方法以表面处治为主,主要措施包括雾封层、碎石封层、稀浆封层和微表处、薄或超薄加铺层等。其中,微表处是一种比较常用的预防性养护措施。与热拌沥青混合料加铺层相比,这种类型的路面养护措施速度快、操作方便、对沥青机械设备的需求低。同时,由于其经过专门的设计,微表处比其他表面处治类养护措施具有更好的性能和更长的使用寿命,以及更高的性价比。微表处目前已广泛应用于城市道路和各等级公路路面,修复车辙、浅坑槽和裂缝,矫正路面表面缺陷,恢复和缓解路面沥青材料老化,改善路面的抗滑性能[3]。当前,微表处已成为国内外道路界研究的热点,研究者希望进一步提高其性能和耐久性。艾斯卡尔·木和塔尔制备三种不同改性乳化沥青纤维微表处混合料,探讨改性乳化沥青类型对纤维微表处混合料路用性能的影响,认为SBS/SBR复合改性沥青纤维微表处的综合路用性能表现最佳[4]。也有学者研究聚合物类型和用量对微表处行为的影响,发现聚合物的类型和用量微表处的耐磨性和车辙阻力有显著影响[5-6]。还有研究探讨纳米硅胶、纳米黏土、纤维等添加剂在微表处中的应用,结果表明,使用纤维增强的微表处对抗车辙性和拉伸应变松弛有一定的效果[7-8]。

尽管道路界已经对微表处开展了大量的研究和应用,但人们发现,市面上不同类型的乳化剂和用量,微表处的使用效果有很大的差异。为此,本研究在室内开展乳化剂类型和用量的试验研究,以提高微表处养护措施的质量和效益。

1 研究方法和试验材料

1.1 研究内容与方法

基于市场和行业常用的沥青乳化剂,选择三种基于脂肪胺的阳离子乳化剂,在本研究中分别命名为Ⅰ、Ⅱ和Ⅲ型乳化剂。Ⅰ型为阳离子慢裂乳化剂,Ⅱ型和Ⅲ型为不同品牌的阳离子快裂乳化剂。采用三种不同用量比例的乳化剂制备乳化沥青样品,考察不同乳化沥青样品蒸发残留物的状况和质量效果;按6%、8%和10%的油石比拌制微表处冷拌沥青混合料,并制备样品;按相关指南的要求[9],采用制备的样品进行混合时间试验、粘聚力试验、湿轮磨耗试验和负载轮试验;进行试验结果的分析和讨论。

1.2 试验材料

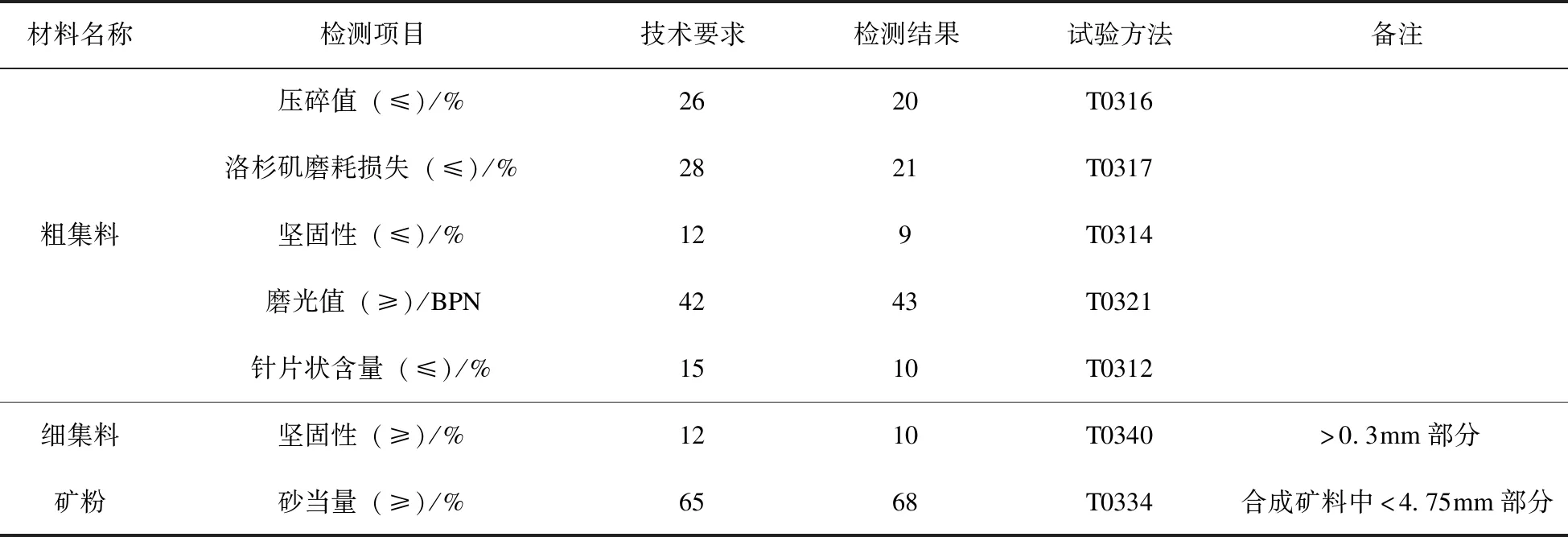

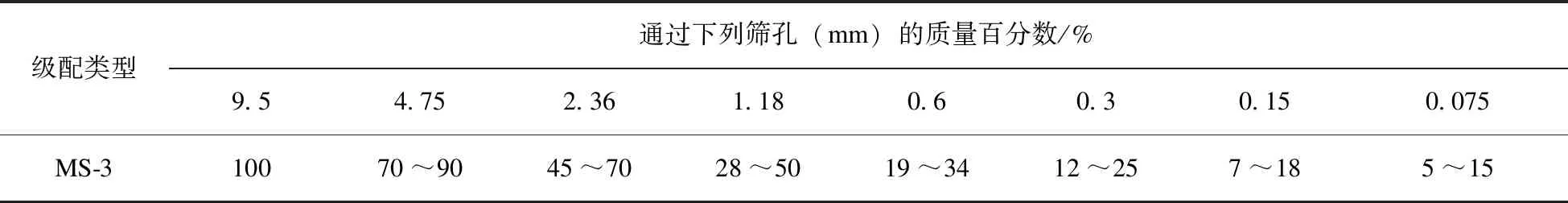

(1)集料和级配。本研究采用地产辉绿岩集料,相关技术指标如表1所示。为了加强路面的抗滑性能,本研究选择MS-3型级配,如表2所示。

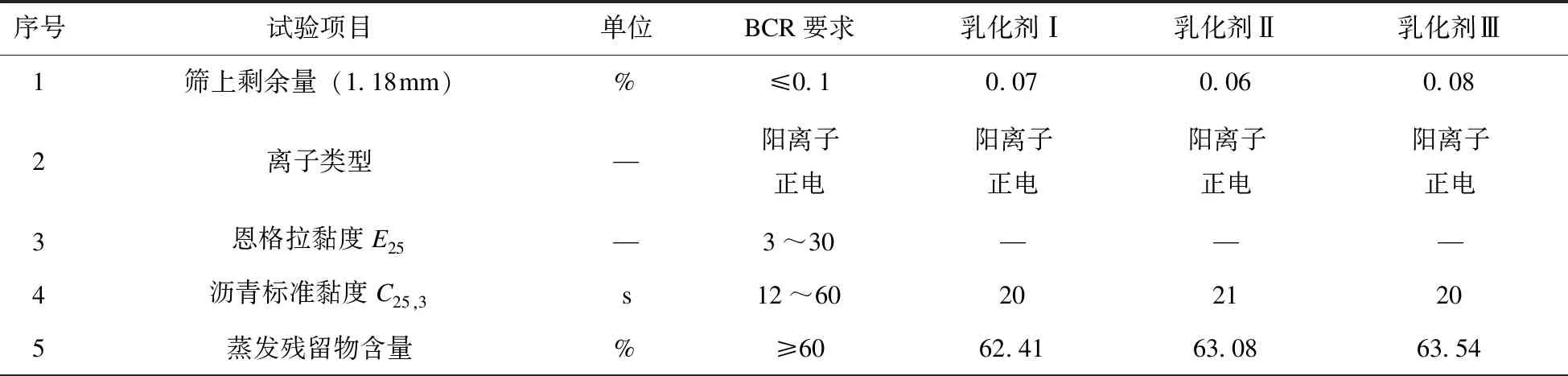

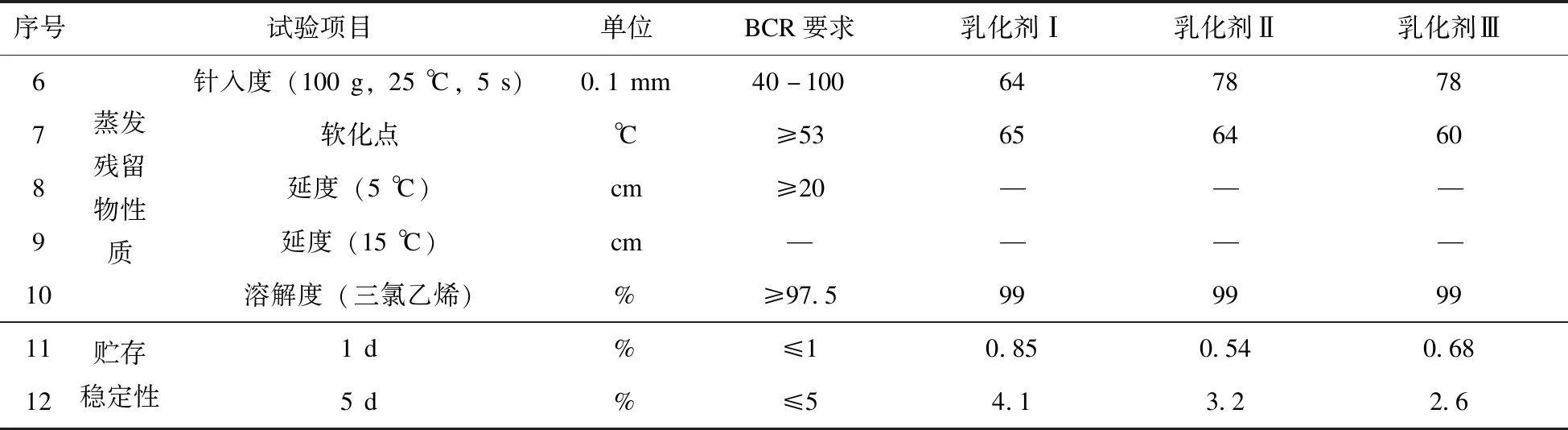

(2)改性乳化沥青。三种乳化剂制备的改性乳化沥青相关技术指标如表3所示,均满足相关指南BCR型乳化沥青的技术要求。

表1 集料技术指标要求与检测结果

表2 微表处混合料集料级配

表3 三种乳化剂制备的改性乳化沥青技术指标要求和检测结果

续表

2 试验结果的分析和讨论

2.1 微表处混合料的可拌和时间

微表处混合料的可拌和时间,通常指从掺入改性乳化沥青开始搅拌至混合料开始凝结的时间(由粘聚力试验确定),一般少于120 s[9],以保证足够的拌和时间,试验结果如表4所示。可以看出,所有样品的可拌和时间都大于120 s,说明本研究所选配比都是可以接受的。从表中还可以看出,所有样品的可拌和时间都随着乳化剂含量的增加而增加;Ⅲ型乳化剂的可拌和时间并不随油石比的变化而发生明显变化。也就是说,沥青的含量似乎对使用Ⅲ型乳化剂的微表处混合料的可拌和时间没有太大的影响。

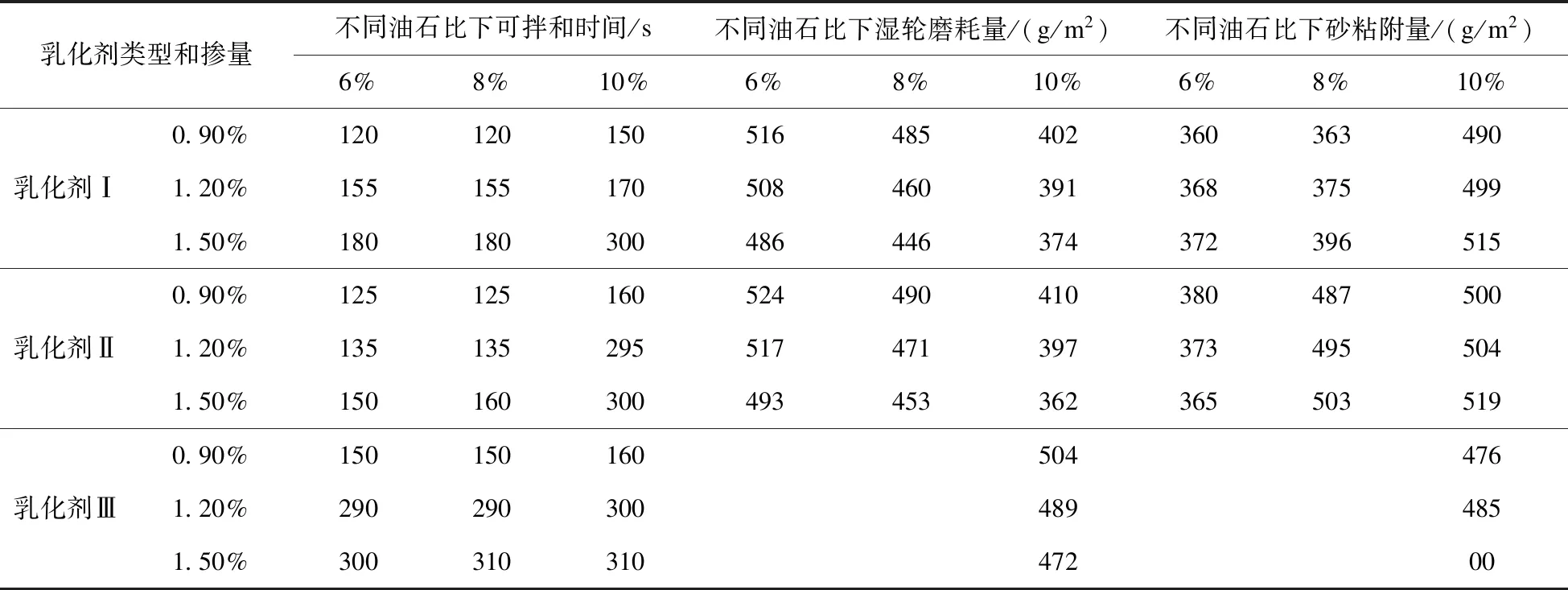

表4 油石比和乳化剂对微表处混合料的影响

2.2 湿轮磨耗试验

湿轮磨耗试验是将成型好的微表处混合料试件置于25 ℃±2 ℃的水中,用湿轮磨耗仪磨耗(300±2)s,测定试件磨耗前后单位磨耗面积的质量差。磨耗值偏大,说明油石比偏小,行车后容易造成松散等病害。湿轮磨耗试验的结果如表4所示。需要注意的是,Ⅲ型乳化剂和油石比为6%和8%的样品被压碎,没有得到有效试验数据。从表中可以看出,磨耗量随着乳化剂含量和油石比的增加而减小;I型乳化剂样品的性能优于其他两种类型的样品;油石比从8%到10%的磨耗量斜率大于从6%到8%,说明高油石比对于抗松散更有利。

2.3 负荷车轮粘附砂量试验

负荷车轮粘附砂量试验主要用来评价微表处混合料的最大油石比,防止由于油石比过大产生泛油现象。对于填充车辙的混合料,该试验还可用于评价混合料抗变形的能力。负荷车轮粘附砂量试验的结果见表4。其中,Ⅲ型乳化剂和油石比为6%和8%的样品被压碎,没有得到有效试验数据。从表中可以看出,随着油石比的增加,砂粘附量也在增加;I型乳化剂、油石比为6%~8%,以及Ⅱ型乳化剂、油石比为6%的样品上的砂粘附量明显低于其他样品。

2.4 最佳油石比确定

由于Ⅲ型乳化剂在湿轮磨耗试验和负荷车轮粘附砂量试验中表现不佳,被首先剔出,所以最佳油石比的确定只针对Ⅰ和Ⅱ型两种乳化剂。

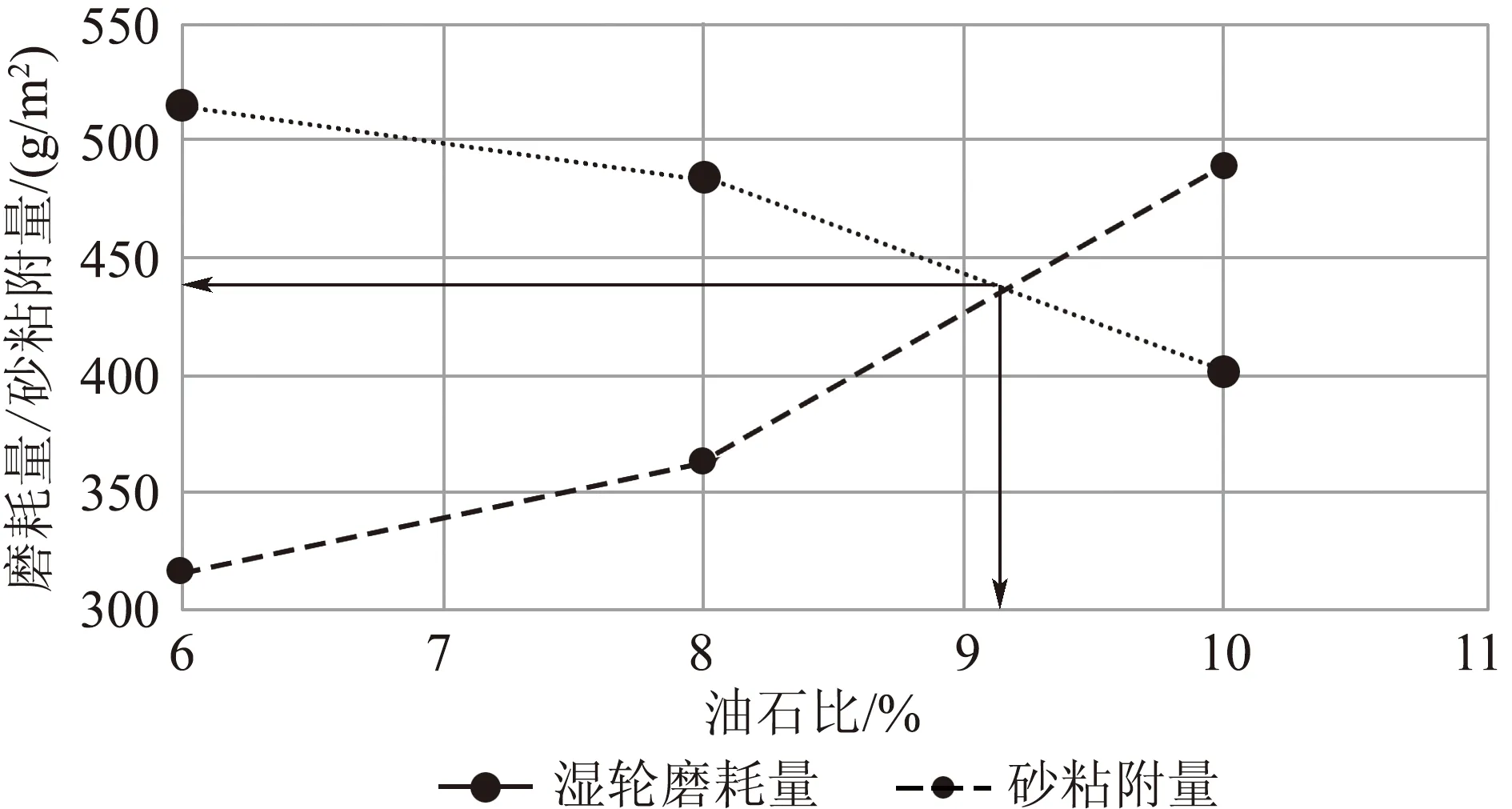

确定最佳油石比的一种比较客观的方法是交点法,即将不同油石比的湿轮磨耗量值和粘附砂量值绘制成图,将两条线的交点作为最佳油石比。按此方法,确定I型乳化剂0.9%对应的最佳油石比的过程如图1所示。Ⅰ型乳化剂含量为0.9%、1.2%和1.5%对应的最佳油石比分别为9.16%、8.86%和8.52%;Ⅱ型乳化剂含量为0.9%、1.2%和1.5%对应的最佳油石比分别为8.07%、7.7%和7.44%。可以看出,最佳油石比随着乳化剂用量的增加而减少,Ⅱ型乳化剂的最佳油石比低于Ⅰ型乳化剂。

图1 最佳油石比确定(Ⅰ型乳化剂0.9%)

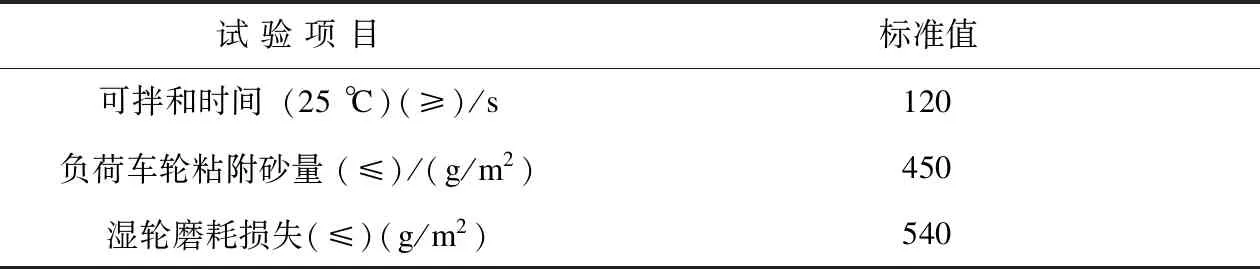

《微表处和稀浆封层技术指南》给出了微表处混合料的技术要求,如表5所示。湿轮磨耗量和负荷车轮砂粘附量要求不大于540 g/m2和450 g/m2。由交点法确定的Ⅰ型乳化剂的湿轮磨耗量和负荷车轮砂粘附量分别为437 g/m2、430 g/m2和427 g/m2,Ⅱ型乳化剂的湿轮磨耗量和负荷车轮砂粘附量分别为487 g/m2、477 g/m2和464 g/m2。显然,Ⅰ型乳化剂的混合料性能优于Ⅱ型乳化剂;Ⅱ型乳化剂的负荷车轮砂粘附量不满足要求,说明Ⅱ型乳化剂应该采用更小的油石比,同时也明显反映出乳化剂类型的性能及其与所制备混合料材料的相容性。

表5 微表处混合料的技术要求

3 结论

本研究基于三种不同类型乳化剂和三个掺量配制了三个油石比的微表处混合料,并进行可拌和时间、粘聚力、湿轮磨耗和加载车轮砂粘附量试验,主要结论如下:

(1)所有样品的可拌和时间据能满足相关技术要求,乳化剂和沥青的用量对可拌和时间的影响不大。

(2)微表处混合料的初凝时间(粘聚力试验确定)的最小值和最大值之间相差2.4倍,表明可以通过调整油石比和乳化剂来控制破乳时间,以满足开放交通时间要求的潜力。

(3)设置湿轮磨耗量的最小值是必要的,可以提供集料颗粒最小的沥青膜厚度要求,对于本研究来说,6%和8%的油石比情况下,乳化剂的类型及其用量似乎影响不大。

(4)负荷车轮粘附砂量试验可以有效控制沥青用量的最大值,防止微表处混合料在热环境条件下的软化泛油和车辙。在本研究中,负荷车轮粘附砂量试验结果的最小值和最大值之间相差44.2%,表明了乳化剂类型和油石比的显著影响。

(5)可以通过选择合适的乳化剂类型和增加乳化剂的用量来降低最佳油石比,在本研究中,Ⅰ型乳化剂的混合料具有更好的耐磨耗性能,但沥青消耗量高于Ⅱ型乳化剂,这一发现对于设计高性价比的微表处混合料是有意义的。