水泥混凝土旧路面多锤头碎裂技术在G104城区段改造工程应用研究

2022-12-23潘旭辉史奇彬陆云涛王芮文

潘旭辉,史奇彬,陆云涛,王芮文,3

(1.溧阳市交通工程建设事业发展中心,江苏 常州 213000;2.江苏森淼工程质量检测有限公司,江苏 镇江 212000;3.江苏省交通技师学院,江苏 镇江 212000)

1 工程概况

G104溧阳城区段路面基层原设计为级配嵌挤碎石,厚度35 cm,面层为水泥混凝土路面,厚度为25 cm,1999年建成通车。该路段起点桩号为K26+230~K36+600,全长10.6 km,由于该路段处于市区外缘段,交通量大,重载车辆多,原水泥混凝土路面损毁较为严重,对行车的安全性和舒适性造成很大的影响。2017年,对该段路段进行技术状况评定,结果显示路面状况的评定分值已经降低到59.6分,混凝土路面唧泥现象随处可见,表面露骨率达96%,掉角面积占板体总面积的比例超21%,混凝土板断板率高达41.1%。路面损毁非常严重,已无法正常承载车辆运行。2018年进行路面黑色化改造。为做到废物利用,并减小场外运输弃方,经比对,决定采用反击式破碎机多锤头碎裂工艺[1]对原有路面进行破碎。采用多锤头碎裂工艺时,左右两路幅采用不同的技术参数进行施工,以确定最佳施工参数组合。

2 多锤头碎裂技术简介

2.1 应用环境

水泥混凝土路面在我国公路起步早期应用较广,当时的设计理念为利用其较高的抗压和抗折强度来实现对上部车辆荷载的抵抗,但水泥混凝土路面下承层技术不成熟等诸多因素造成水泥混凝土面板的整体破坏或局部破坏,水泥混凝土面板的这种破坏很难通过预防维修等方式恢复最佳使用状态[2]。

目前国内水泥混凝土路面常用的改善维修方法是通过将路面整体切除后将水泥路面板破碎体运送至弃方处,然后按设计进行柔性路面的铺设。如果水泥路面毁损不严重,也可以通过加铺柔性面层进行表面处理[3]。由于微表处理治标不治本,而弃方处理又会造成成本的增加和环境的污染,近年来国内外开始兴起反击式破碎机多锤头碎裂技术进行水泥混凝土老路的改造。反击式破碎机多锤头碎裂技术是利用冲击原理[4]将水泥混凝土路面击碎,击碎后的混凝土路面形成一定粒径的颗粒或块体,这些颗粒和块体通过互相之间的较强咬合力、嵌挤力以及压路机的振动力,形成内部高稳定的柔性粒料稳定层,为沥青混凝土路面的后续摊铺起到较好的支承层作用。通过这种工艺施工的结构基层不会形成反射裂缝,施工工期不长,对环境的破坏小,在节能环保方面非常有利,另外,对于急于通车的路段还可以有效地降低因通车造成的影响。

反击式多锤头碎裂技术兴起于美国[5],在国外的实践中,其工艺已经日渐成熟,但因国外水泥路面的设计理论、强度等级、下承层状况与国内有差别,造成水泥混凝土路面承力层、路面厚度、混凝土路面板的大小、板间传力形式等方面有差异,碎裂工艺在本质上也存在很大不同,国外的设备和工艺无法直接应用于国内公路。

G104溧阳城区段在进行改造时,通过对设备锤头排序进行改造、碎裂的技术参数进行组合,对碎裂后形成板体的水泥路面进行破碎外观分析、承载能力比对,然后得出最佳碎裂参数[6]。对回弹模量进一步验证,将验证结果作为确定后续加铺沥青路面厚度大小的重要参考设计指标。

2.2 段落设计

为得到最佳效果,本课题组首先对反击式碎裂机多锤头核心装置进行改装,包括锤头间距和振动频率。根据整个路段的病害调查结果,选取城区南段K30+410.1~K30+710.1进行试验段施工。因反击式破碎机多锤头核心装置的技术参数对混凝土路面碎裂颗粒大小、混凝土路面板的厚度及使用后期路面混凝土抗折抗压强度影响都非常大,因此必须对锤头下落势能(由高度决定)、多锤头节点布设间距以及行走推进的速率进行把控。根据国外工程实践参考,选取锤头下落势能高度105~125 cm,落锤节点布设间距为75 mm,具体见表1。

表1 参数选择表

根据施工技术方案,在试验段未开始施工时,需要对路面边缘开槽,槽口宽度控制在18 cm,深度为3 mm,目的是解除混凝土路面板之间的横向联系。施工时,采用表1的参数对路面板进行碎裂,目测碎裂颗粒达到要求时,采用羊足碾、双钢轮压路机进行碾压2~3遍以达到密实效果。

2.3 碎裂参数的确定

通过对试验段落分参数效果分析,发现所划分的六个施工段落中破碎的效果有明显的差别。其中段落①、④、⑤对于原水泥混凝土路面表面破损深度最大只有50 mm,且未在锤头的敲击下破坏原路面混凝土结构,未发现裂缝。而段落③破损的深度较大,原混凝土路面板损坏严重,且表面锤击能量过大,产生大量的混凝土碎末,并且在板块的边部施工时,由于板块无侧面约束,混凝土路面板损坏较为严重,甚至出现了结构性损坏,从而对路面排水功能和附属工程造成巨大影响。段落②和⑥破碎效果较为理想,如破碎后的水泥路面颗粒大小基本一致,且顶面碎末粉尘较少;破碎深度均在75~100 mm,与文献研究结果非常接近;对于路面板下部板体的碎裂效果更好一些,已经基本形成了嵌挤效果,而板块边缘由于有切缝,处理后能保持基本完整。

产生上述效果的理论基础如下:根据落锤能量的波动理论,当落锤的下落势能较大而向前行走的速度较小时,其形态属于低频率高振幅,这时,水泥板块的碎裂与多锤头的波动冲击力和宽泛的能量传播范围有密切关系。这进一步说明,多锤头的势能大小和碎裂机行走的速度相互作用及合理的组合是影响路面破碎效果的主因,二者的合理组合能获得良好的碎裂效果。由试验段效果比较,选择后续的施工组合:多锤头势能高度125 cm,多锤头落锤相邻间距75 mm,碎裂机施工行驶的速度85~105 m/h。如果路面板的横断面较大,可对板的边部进行开槽,从而解除路面板之间的约束,在路面碎裂效果方面也更有优势。如有条件,还可以将边板通过切割机切缝,在板块破碎后保证边部的完整,利于后续施工。

3 碎裂质量解析

试验段的破碎情况是,所选择的两幅路段碎裂的颗粒直径有很大区别,在进行质量解析时,对不能满足颗粒直径要求的路段去除。优选右幅②段落和左幅⑥段落作为质量解析路段,解析质量的手段采用挖孔、粒料的颗粒分析和弯沉测试。

3.1 颗粒直径和排水渗透效果评估

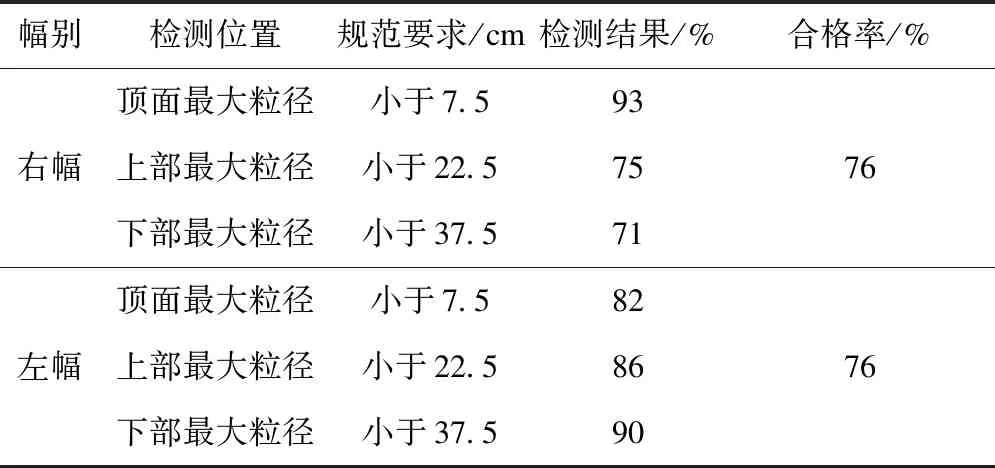

以随机的方法选择破碎后的板块,在板块处挖去不少于边长为100 cm的测试坑孔。坑孔的深度应达到整体性较好的路面层次(包括基层以及混凝土层)。以《公路水泥混凝土路面再生利用技术细则》为依据,确定坑孔内的破碎颗粒最大值,分析其直径范围。测试结果如表2所示。

表2 破碎情况

从测试结果分析,应用反击法多锤头路面碎裂技术对混凝土路面板碎裂后,左幅路面板顶面破碎颗粒的平均直径明显大于右幅。这足以说明能量分配也是右幅大,左幅略小。由此可以确定,右幅的路面强度偏小,碎裂后的颗粒直径变得更小。另一方面,左幅混凝土路面板碎裂后的上下部平均颗粒直径远低于右幅,原因是右幅锤头的势能较小,碎裂效果不好,面板的表面没有出现直径较大的颗粒或者块体,这说明多锤头下落的势能是转化为动能的主要能量来源,是影响碎裂颗粒大小的主要因素。而碎裂机的行走速度也是影响碎裂效果的因素之一,速度越大,能量传送深度越小,其影响的是路面板顶部的碎裂效果。在多锤头下落势能高度和行走速度的双重影响下,碎裂后,其破碎效果随着深度增加而变大,其层次明显分为表面层、上部层和下部层。

颗粒分析完成后,需要进行水保性试验,在开挖的坑孔中倒入不少于30L的清水,仔细查看15 min左右坑孔内水位的起伏情况,从而判断排水性能。当测试坑孔在左幅时,其排水性能较好,未发现存水。当测试坑孔位于右幅时,坑孔在短时间内排水,在碎裂裂缝被水充盈后,水并未在松散的颗粒内部水平渗透和排除,在底部形成了积水区。这表明,下部整体性较强,碎裂的深度没有达到预期,排水性能不佳。当排水不好时,如果水通过裂缝浸入到沥青路面,则会出现水毁破坏。

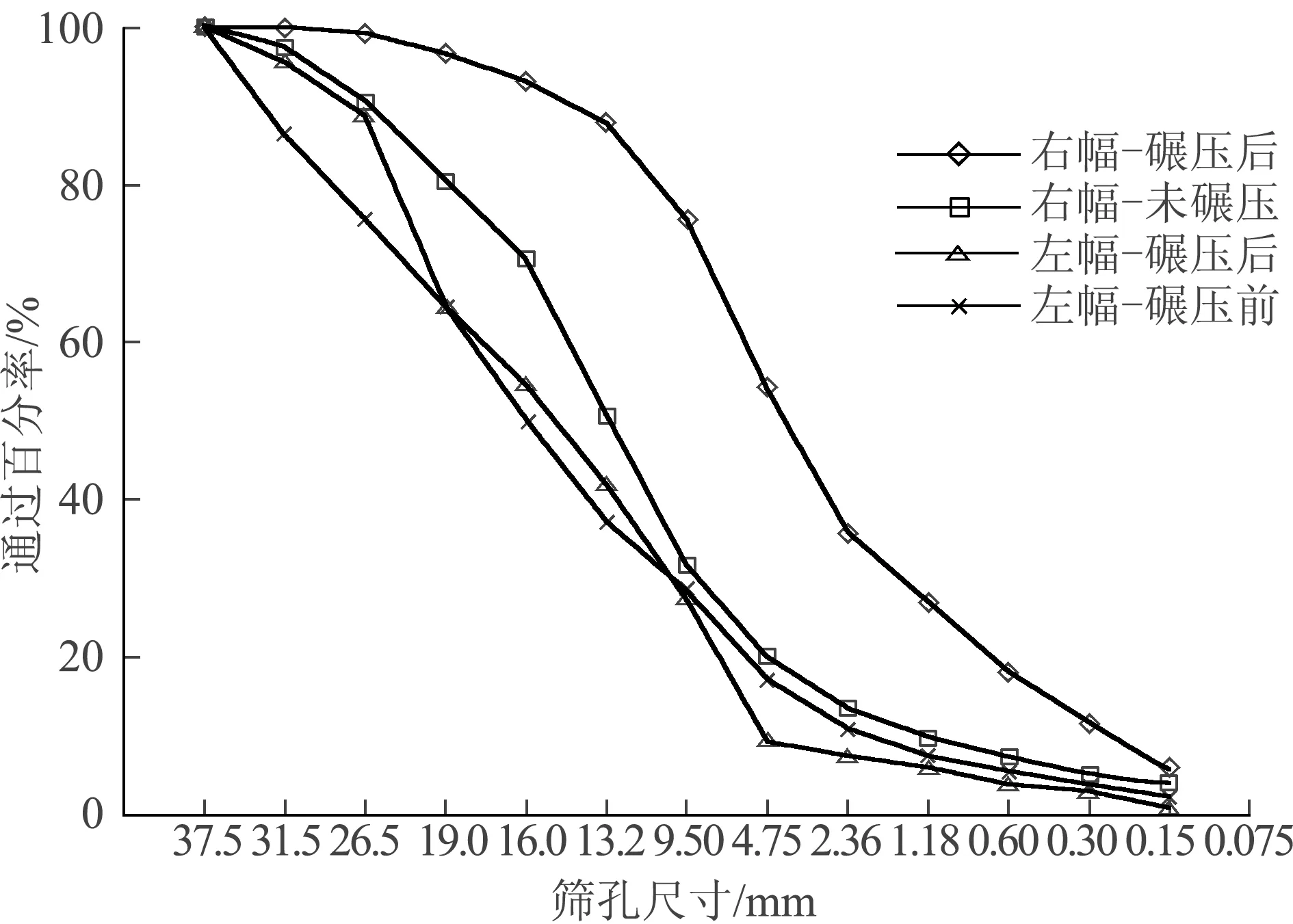

3.2 碎裂物的级配范围分析

对破碎后的混凝土路面板表层碎裂的颗粒进行筛分试验,并绘制筛分的颗粒级配通过率图。如图1所示。从筛分结果可以看出,混凝土路面板碎裂后,左幅颗粒大小大于右幅颗粒,并且经压路机碾压以后粒径大小总体变小。左幅颗粒虽然变小,但是变小的幅度与右幅相比较低。换句话说,左幅路面板经多锤头破碎后其上部松散层次的强度较右幅大,颗粒的均匀性也比右幅好,其性状为优质级配碎石状,对后续沥青路面防止反射裂缝更加有利。如不考虑其他因素,在左幅碎裂施工中,其水泥混凝土路面板碎裂后,试验测得的含粉量接近2.3%,含粉量符合要求的7%。在右幅碎裂施工中,其水泥混凝土路面板碎裂后,试验测得的含粉量接近5.1%,含粉量较大的主要原因为碎裂机的行走速度较小。

图1 颗粒级配试验图

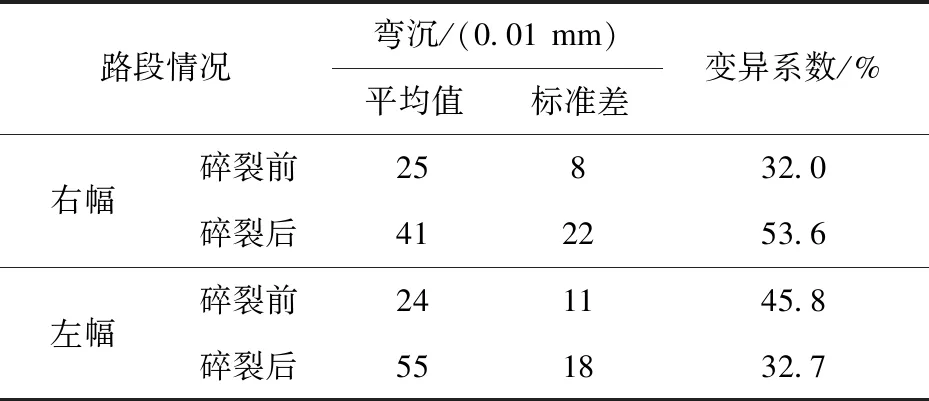

3.3 弯沉测试

在通常情况下,经破碎后,混凝土路面板回弹弯沉代表值应小于110(0.01 mm)。如果测试结果不满足此要求,可以挖除换填级配碎石以使其满足要求。为掌握破碎后路面板的弯沉情况,在破碎后的左右幅进行弯沉测试。测试结果如表3所示。

表3 路段弯沉检测结果

正如表3所测得的数据显示,对于右幅的施工情况,老路面的混凝土路面板在反击法多锤头工艺技术碎裂后,所测得的弯沉是冲击碎裂前的1.6倍;对于左幅的施工情况,在旧水泥混凝土路面板碎裂后是碎裂前的2.3倍。究其原因,在右幅,经多锤头碎裂后的路面板表面层以下并没有发现存在松动的粒径超过10 cm的块体,混凝土路面板整体性较好,碎裂后的整体强度大于左幅。应该指出的是,左幅混凝土面板碎裂后弯沉变异系数与碎裂前相比明显更小,说明此工艺能显著改善路面承载力的非均匀性,使路面性能更加牢固和稳定。

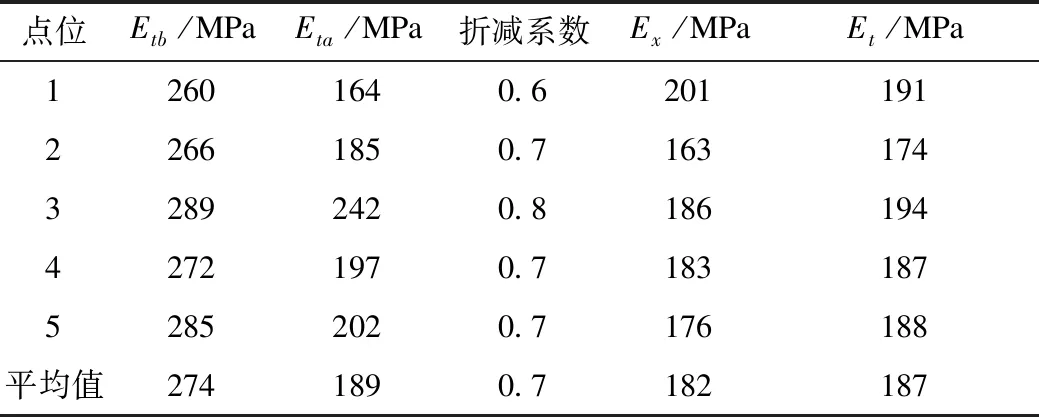

4 等效法模量推算[7]

反击法多锤头碎裂后的混凝土路面板的结构回弹模量直接影响着沥青路面的设计计算。在进行该层次的回弹模量预测时,将碎裂后的混凝土路面板作为双层承力结构层等效结构。即碎裂后,原路面基层与路基土作为一个等效结构层,视为复合结构,将碎裂后的路面板层作为另外一个结构层次。在这两层结构之间存在着层间摩阻力和挤压力的咬合,因此其结构受力是比较稳定的。在进行复合回弹模量估算时,采用等效推算,并结合实际压实情况进行。

根据以往工程的调研发现,碎裂后混凝土路面板结构强度明显比单纯的级配碎石为高,其回弹模量是级配碎石的2.5倍左右。但是碎裂后路面板的上下层的回弹模量差别比较明显,因此,不能单纯按级配碎石的方法进行计算选取数值。采用等效法推算整个碎裂层的回弹模量时,应对回弹弯沉进行等效变换,由此推算回弹模量。计算公式如下:

(1)

(2)

α=0.86+0.26lnhx

(3)

其中,Et表示老路的水泥混凝土路面板在经过碎裂后整个均层的回弹模量;Eta是水泥混凝土路面板经过多锤头冲击碎裂以后,原来的基层(也就是旧路面板的承力层)所测得的回弹模量;hx表示水泥混凝土路面板经多锤头冲击碎裂以后的残余厚度。Ex表示经多锤头冲击碎裂后,水泥混凝土路面板碎裂顶面的回弹模量。

由于反击法多锤头碎裂技术是对原混凝土路面板结构性的破坏,路面板强度损失较大,因此,需要对破碎前基层的回弹模量进行折减,即由Etb折减为Eta。在进行弯沉施测时,在不干扰碎裂后的基层强度前提下,将原破碎的水泥混凝土路面板挖除,测定水泥混凝土路面板在碎裂前后,原有路基路床顶面的弯沉值,推算路基土的回弹模量,经计算,其值比路面板破碎后损失30%左右。表4所示是混凝土路面板的回弹模量推算数据。

表4 回填模量推算表

有研究表明,当老路的底基层和基层承力状态较理想时,在多锤头冲击后,其回填模量和碎裂后的混凝土颗粒直径以及上表面破碎后的深度关系密切,使用该工艺碎裂后,回弹模量一般在180~210 MPa之间。本路段通过模量反算,其值分布与文献相差不大,因此上述方法可以用于指导沥青面层结构设计。

5 反击式多锤头碎裂技术的技术经济优势

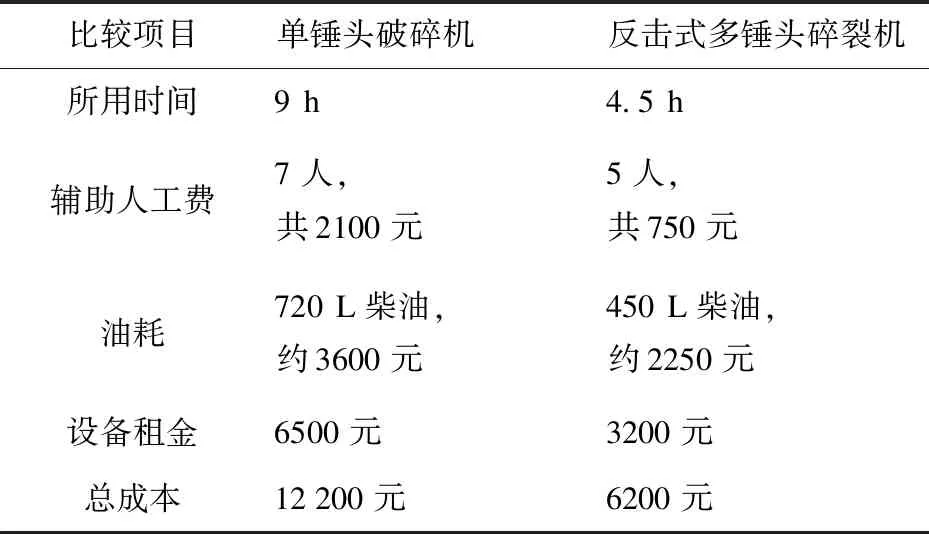

反击式多锤头碎裂技术在G104的应用在江苏省的国省干线养护工程中尚属首次,与传统工艺相比,在技术、质量和成本以及安全环保等方面都具有较大的优势。①质量和技术方面:反击式多锤头碎裂技术与传统的单锤破碎技术相比,工艺更加先进。传统的单锤头工艺虽然简单,但是破碎质量很难控制,无法按预期形成具有一定级配的碎裂物,破碎的块体偏大,碎裂影响深度小。而多锤头碎裂机的锤头下落后不仅有锤头的势能转化的能量,还有锤头引起的共振[8],影响深度大。②环保方面:反击式多锤头碎裂机在工作时噪声小,由于碎裂物均具有一定的级配范围,故粉尘生成量可控。③成本方面:反击式多锤头碎裂机在使用经济价值方面更具有优势,表5为其与传统单锤头破碎机的比较,表中所列为直接成本,由于工期提前所节省的费用未列入。

表5 传统破碎与多锤头碎裂技术的经济性比较

6 结语

通过对反击法多锤头碎裂工艺的研究,得出以下结论:

(1)锤头势能高度及车行速度对结构碎裂程度影响较大。其中势能影响着混凝土面板下部的碎裂粒径,车行速度对表面层的碎裂效果及粉尘量影响较大。

(2)对后续施工的参数调整,可以参考本研究的结论,但不能直接引用本研究中的参数,因为各种碎裂机的锤头数量、重量不同,混凝土板的质量也不同,参数调整需要根据现场试验确定。

(3)碎裂前和碎裂后,老路基层模量呈现出衰减趋势,经过反推回弹模量,其值与经验公式计算得到的结果高度吻合,可以作为沥青加铺结构层力学设计依据。

(4)经过技术经济比较,反击法多锤头碎裂工艺在技术层面、质量控制层面、环境保护层面以及经济层面均有极大的优势。